(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного диспергирования токопроводящих материалов | 1982 |

|

SU1050843A1 |

| Устройство для электроэрозионного диспергирования металлов | 1982 |

|

SU1077743A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 1988 |

|

RU1566606C |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНОВЫХ CMFCEH ПО ЭЛЕКТРИЧЕСКИМ СВОЙСТВАМ | 1969 |

|

SU234033A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1984 |

|

SU1246488A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ В ЖИДКОЙ ИНЕРТНОЙ СРЕДЕ | 2013 |

|

RU2545976C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТЕЙ | 2009 |

|

RU2429277C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 2003 |

|

RU2255837C1 |

| Аппарат для извлечения никеля из промывных вод | 1984 |

|

SU1203123A1 |

Изобретение относится к производству металлических порошков и соединений металлов, например карбидов, оксидов и может быть использовано в порошковой металлургии и химической технологии. Целью является повышение производительности процесса путем приложения механических колебаний в горизонтальной плоскости в направлении, перпендикулярном силовым линиям электрического поля. Это исключает возможность зависания гранул в момент изменения направления колебаний. 6 ил.

со

СХ)

со со ел

05

Изобретение относится к произ- водству металлических порошков и соединений металлов (карбидов, оксидов гидроксидов и др.).и может быть ис- пользовано в порошковой металлургии и химической технологии.

Целью изобретения является повышение производительности процесса за счет исключения зависания гранул при изменении направления механических колебаний, для чего колеба1дая прикладывают в плоскости, перпендикулярной направлению силы тяжести, и перпендикулярно направлению силовых линий электрического поля.

Гранулы диспергируемого материала помещают в сосуд из диэлектрика. На гранулы накладывают электрическое поле и сообщают им колебательное движение в горизонтальной плоскости в направлении, перпендикулярном направлению силовых линий электрического поля, т.е. посредством толкателя привода колебательного движения сообщают, гранулам перемещение в направлении, перпендикулярном силе тяжести и силовым линиям электрического поля в аппарате.

Благодаря горизонтальному раойоло женига толкателя привода величина мак симального уплотнения слоя снижается, так как совместное действие инерционных сил и сил тяжести отсутствует, В результате ликвидируются импульсы короткого замыкания слоя, а производительность повышается, В слое отсутствуют фазы зависания, в течение которых расстояния между частицами увеличены. Поэтому импульсы холостого хода также отсутствзпот, и производительность устройства увеличивается „

Благодаря расположению толкателя привода колебательного движения перпендикулярно силовым линиям электрического поля достигается стабильное искрообразование в слое, так как периодическим сжатиям и растяжениям под действием приложенных колебаний подвергаются контакты между гранулами, непосредственно не участвующие в прохождении тока разряда.

Искрящими (рабочими) у каждой гранулы слоя являются те контакты, которые обращены в стороны электродов N (считая от центра гранулы). Эти контакты образуют цепочки искровьпс разрядов, начинающиеся на одном электро

5

0 5

О

5

0

5

0

де и заканчиваюи1знеся на другом. При любой конфигурации электродов такие цепочки образуются преимущественно по линии, соединяющей две ближайшие точки на электродах (т,е, по линии электрического поля). Контакты гранул, обращенные в другие стороны, не участвуют (или участвуют в значительно меньшей степени) в протекании тока и в образовании искровых разрядов.

Таким образом, при данном расположении толкателя привода его колебания не нарушают процесс искрообра- зования, что обусловливает высокую производительность процесса.

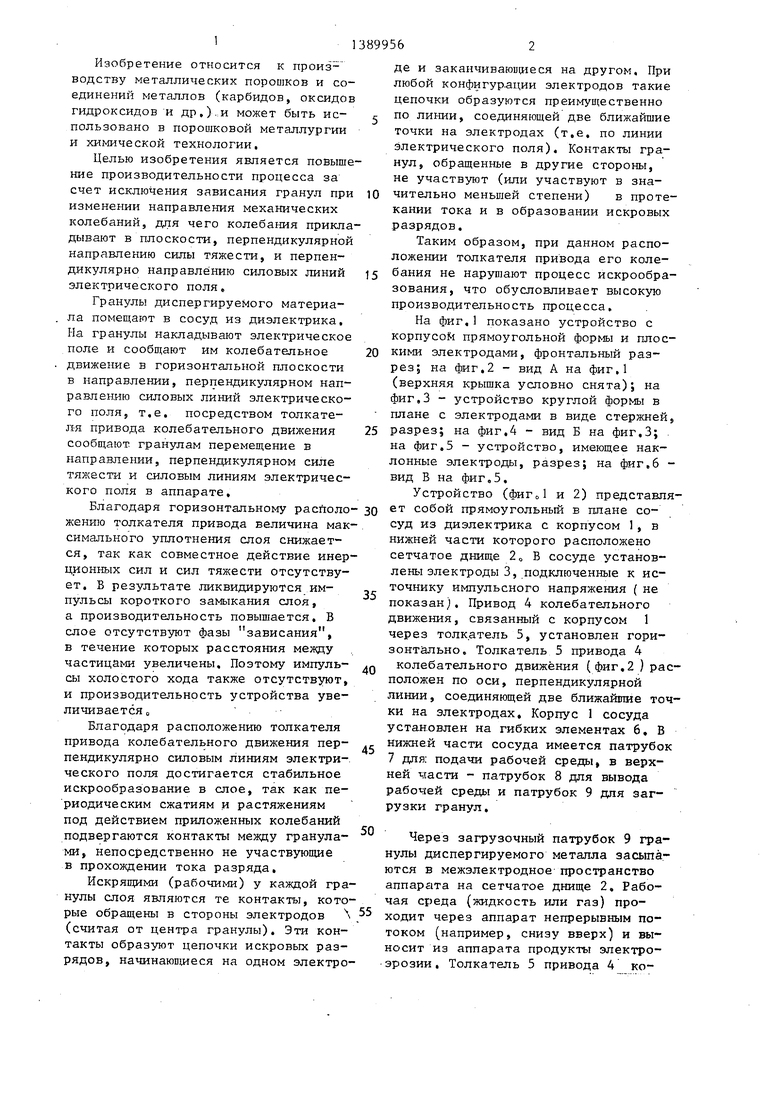

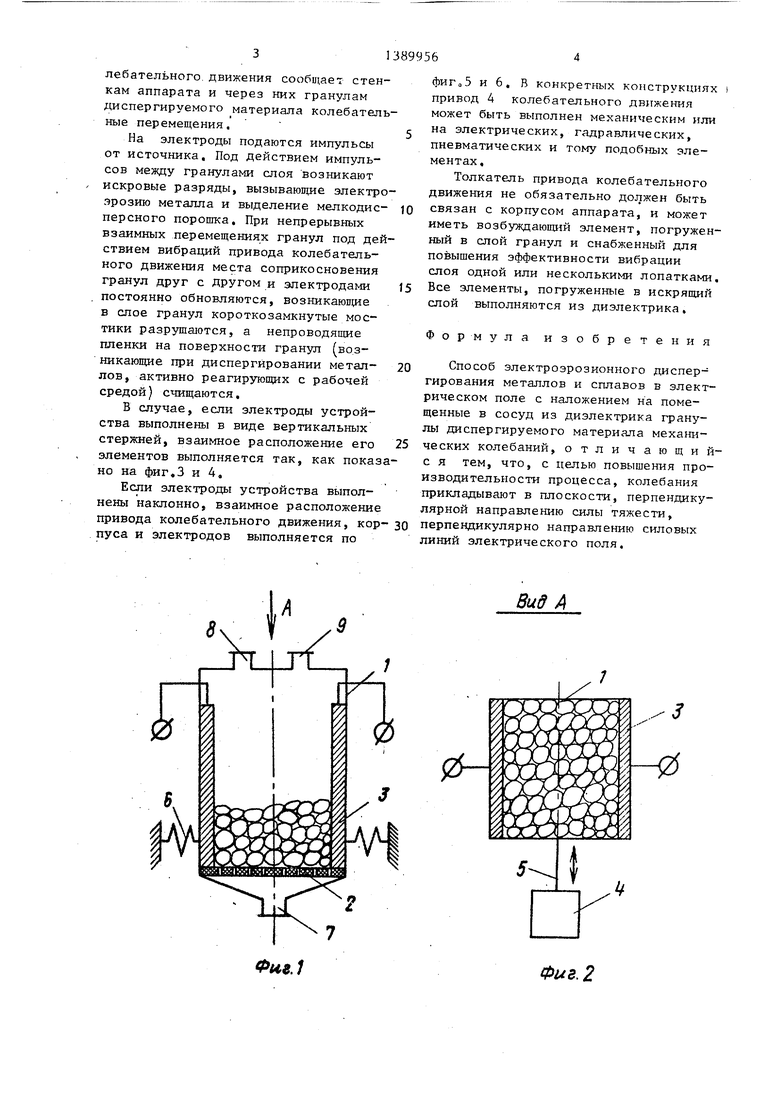

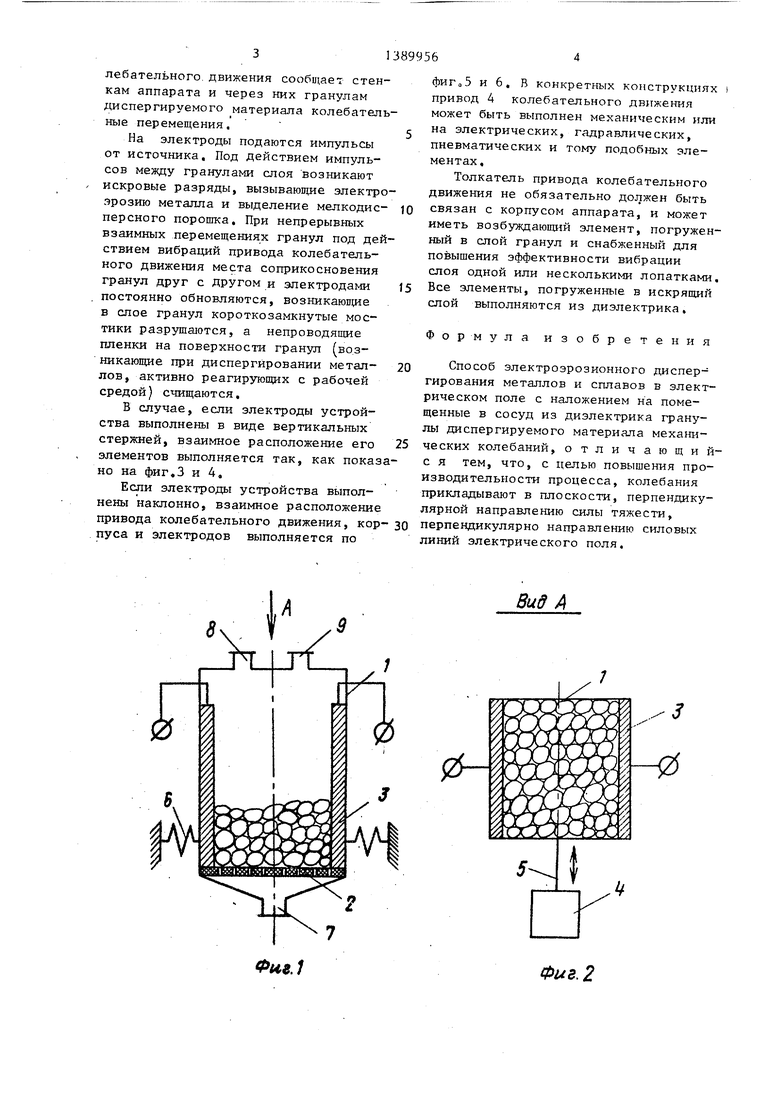

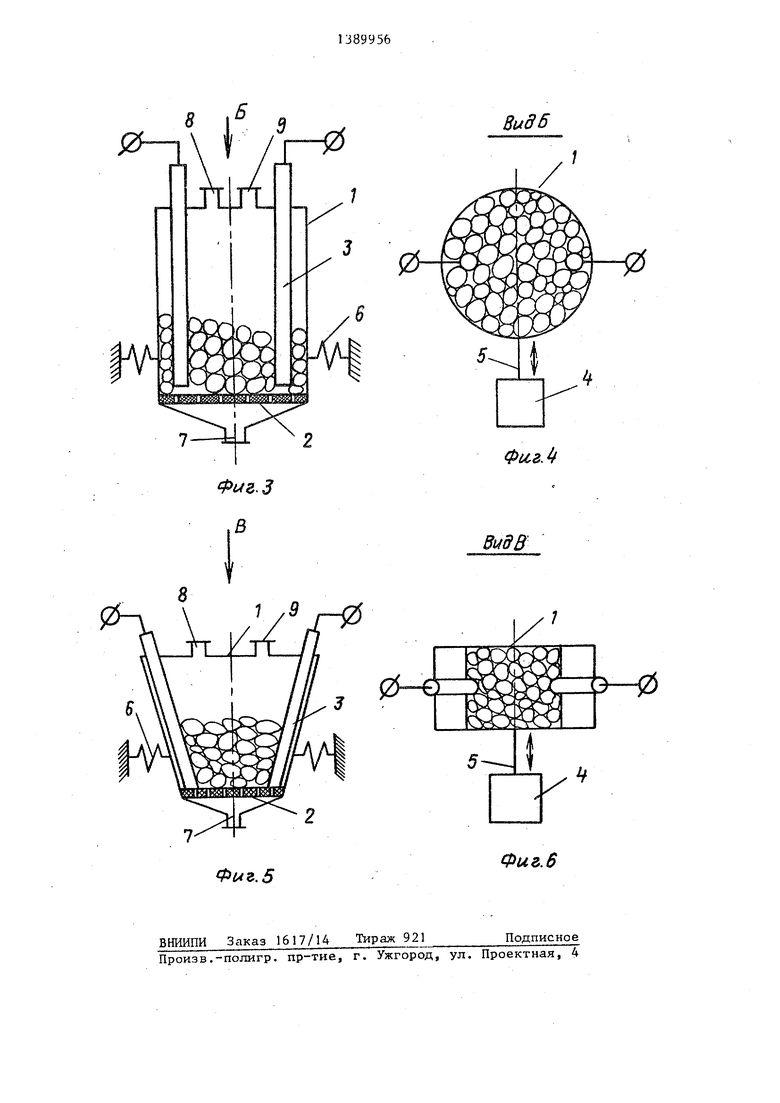

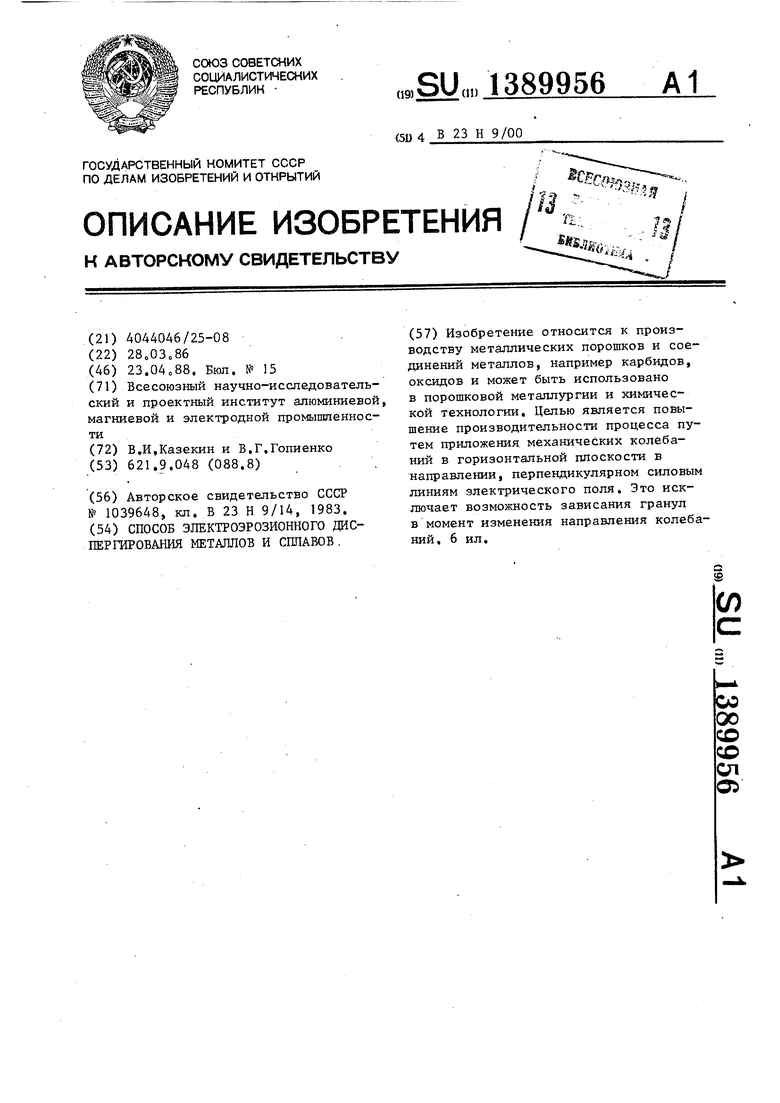

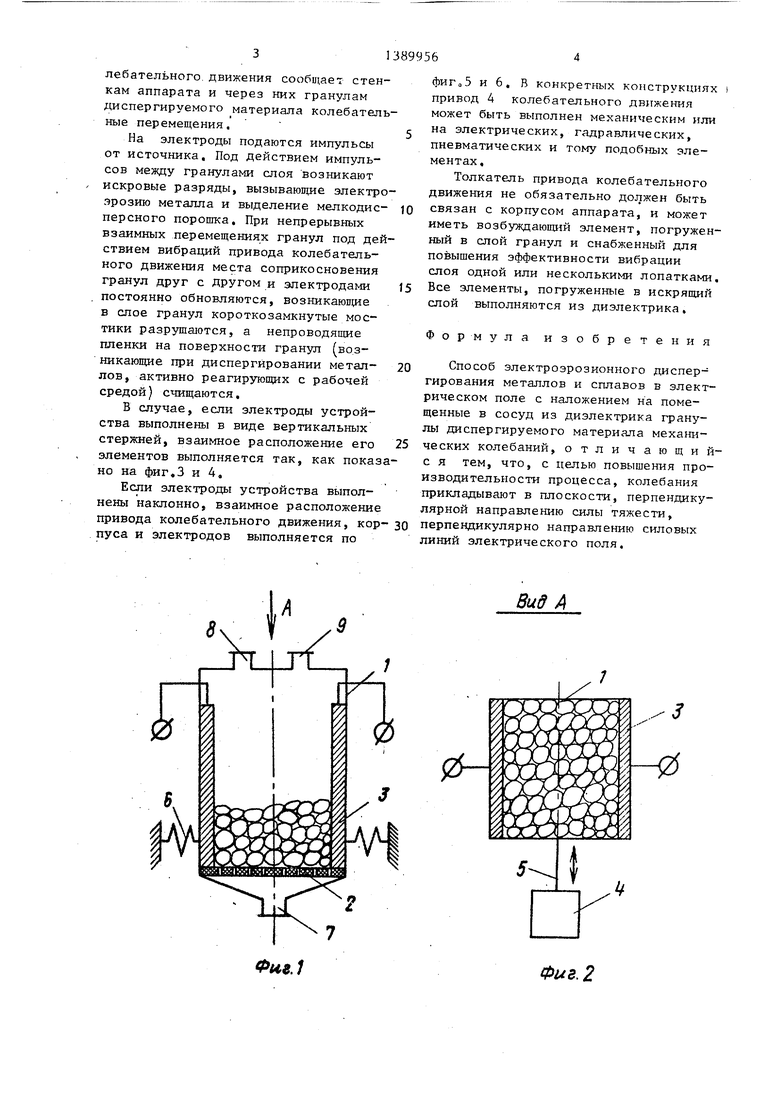

На фиг,1 показано устройство с Kopnyco i прямоугольной формы и плоскими электродами, фронтальный разрез; на фиг,2 - вид А на фиг,1 (верхняя крышка условно снята); на фиг,3 - устройство круглой формы в плане с электродами в виде стержней, разрез; на фиг,4 - вид Б на фиг,3; . на фиг,5 - устройство, имеющее наклонные электроды, разрез; на фиг,6 - вид В на фиг,5,

Устройство (фиГо и 2) представляет собой прямоугольный в плане сосуд из диэлектрика с корпусом 1, в нижней части которого расположено сетчатое днище 2 В сосуде установлены электроды 3, подключенные к источнику импульсного напряжения ( не показан). Привод 4 колебательного движения, связанный с корпусом 1 через толкатель 5, установлен горизонтально. Толкатель 5 привода 4

колебательного движения (фиг,2 ) расположен по оси, перпендикулярной линии, соединяющей две ближайшие точки на электродах. Корпус 1 сосуда установлен на гибких элементах 6, В нижней части сосуда имеется патрубок 7 для; подачи рабочей среды, в верхней части - патрубок 8 для вывода рабочей среды и патрубок 9 для загрузки гранул.

Через загрузочный патрубок 9 гранулы диспергируемого металла засыпаются в межэлектродное пространство аппарата на сетчатое днище 2, Рабочая среда (жидкость или газ) проходит через аппарат непрерывным потоком (например, снизу вверх) и выносит из аппарата продукты электроэрозии. Толкатель 5 привода 4 колебательного движения сообщает стенкам аппарата и через них гранулам диспергируемого материала колебательные перемещения,

На электроды подаются импульсы от источника. Под действием импульсов между гранулами слоя возникают искровые разряды, вызывающие электроэрозию металла и выделение мелкодис- персного порошка. При непрерывных взаимных перемещениях гранул под действием вибраций привода колебательного движения места соприкосновения гранул друг с другом и электродами постоянно обновляются, возникаюпще в слое гранул короткозамкнутые мостики разрушшотся, а непроводящие пленки на поверхности гранул (возникающие при диспергировании метал- лов, активно реагирующих с рабочей средой) счищают ся,

В случае, если электроды устройства выполнены в виде вертикальных стержней, взаимное расположение его элементов выполняется так, как показано на фиг.З и 4,

Если электроды устройства выполнены наклонно, взаимное расположение привода колебательного движения, кор- пуса и электродов выполняется по

Фие.1

фиг о 5 и 6. В конкретных конструкциях i привод 4 колебательного движения может быть выполнен механическим или на электрических, гадравлических, пневматических и тому подобных элементах.

Толкатель привода колебательного движения не обязательно должен быть связан с корпусом аппарата, и может иметь возбуждающий элемент, погруженный в слой гранул и снабженный для повышения эффективности вибрации слоя одной или несколькими лопатками, Все элементы, погруженные в искрящий слой выполняются из диэлектрика,

Формула изобретения

Способ электроэрозионного диспергирования металлов и сплавов в электрическом поле с наложением на помещенные в сосуд из диэлектрика гранулы диспергируемого материала механических колебаний, отличающий- с я тем, что, с целью повышения производительности процесса, колебания прикладывают в плоскости, перпендикулярной направлению силы тяжести, перпендикулярно направлению силовых линий электрического поля.

Вид А

Фиг. 2

Выдб

Э-0

| Устройство для электроэрозионного диспергирования металлов | 1982 |

|

SU1039648A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-23—Публикация

1986-03-28—Подача