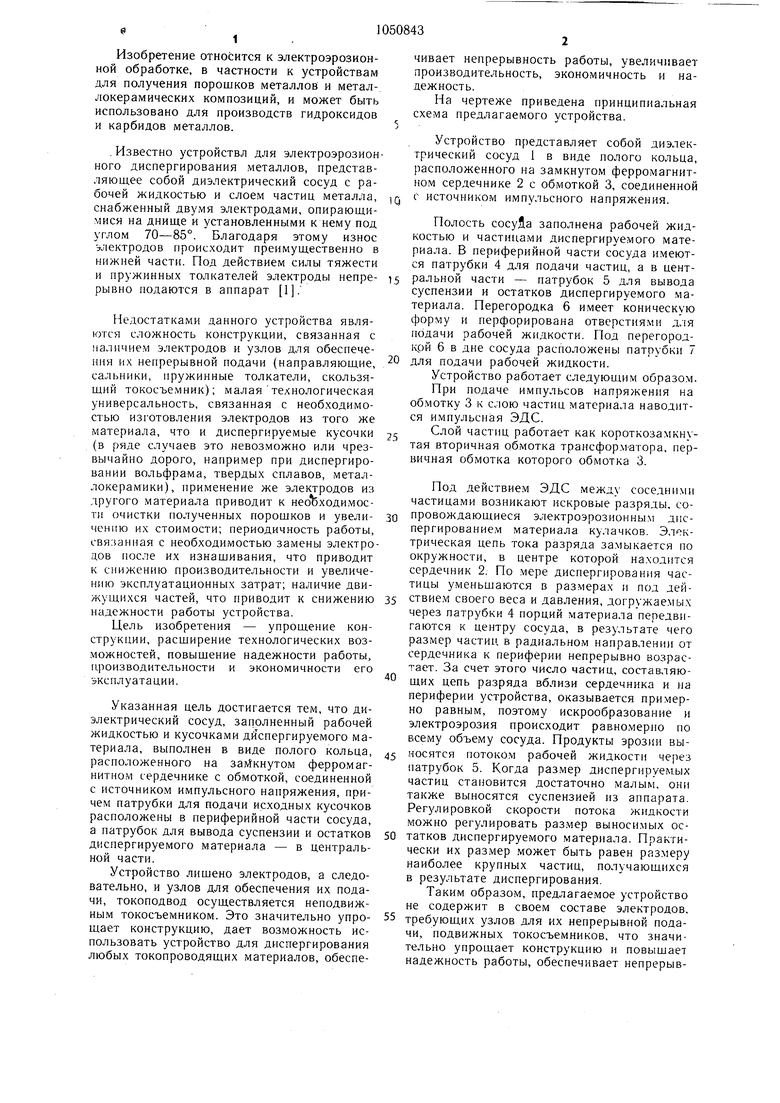

Изобретение относится к электроэрозионной обработке, в частности к устройствам для получения порошков металлов и металлокерамических композиций, и может быть использовано для производств гидроксидов и карбидов металлов, . Известно устройствл для электроэрозион ного диспергирования металлов, представляющее собой диэлектрический сосуд с рабочей жидкостью и слоем частиц металла, снабженный двумя электродами, опирающимися на днище и установленными к нему под углом 70-85°. Благодаря этому износ электродов происходит преимущественно в нижней части. Под действием силы тяжести и пружинных толкателей электроды непрерывно подаются в аппарат 1. Недостатками данного устройства являются сложность конструкции, связанная с паличием электродов и узлов для обеспечения их непрерывной подачи (направляющие, сальники, пружинные толкатели, скользящий токосъемник); малаятехнологическая универсальность, связанная с необходимостью изготовления электродов из того же материала, что и диспергируемые кусочки (в ряде случаев это невозможно или чрезвычайно дорого, например при диспергировании вольфрама, твердых сплавов, металлокерамики), применение же электродов из другого материала приводит к необходимости очистки полученных порошков и увеличению их стоимости; периодичность работы, связанная с необходимостью замены электро дов после их изнашивания, что приводит к снижению производительности и увеличению эксплуатационных затрат; наличие движущихся частей, что приводит к снижению надежности работы устройства. Цель изобретения - упрощение конструкции, расщирение технологических возможностей, повышение надежности работы, производительности и экономичности его эксплуатации. Указанная цель достигается тем, что диэлектрический сосуд, заполненный рабочей жидкостью и кусочками дйснергируемого материала, выполнен в виде полого кольца, расположенного на за1 кнутом ферромагнитном сердечнике с обмоткой, соединенной с источником импульсного напряжения, причем патрубки для подачи исходных кусочков расположены в периферийной части сосуда, а патрубок для вывода суспензии и остатков диспергируемого материала - в центральной части. Устройство лишено электродов, а следовательно, и узлов для обеспечения их подачи, токоподвод осуществляется неподвижным токосъемником. Это значительно упрощает конструкцию, дает возможность использовать устройство для диспергирования любых токопроводящих материалов, обеспечивает непрерывность работы, увеличивает производительность, экономичность и надежность. На чертеже приведена принципиальная схема предлагаемого устройства. Устройство представляет собой диэлектрический сосуд 1 в виде полого кольца, расположенного на замкнутом ферромагнитном сердечнике 2 с обмоткой 3, соединенной с источником импульсного напряжения. Полость сосуЯа заполнена рабочей жидкостью и частицами диспергируемого материала. В периферийной части сосуда имеются патрубки 4 для подачи частиц, а в центральной части - патрубок 5 для вывода суспензии и остатков диспергируемого материала. Перегородка 6 имеет коническую форму и перфорирована отверстиями для подачи рабочей жидкости. Под перегородкрй 6 в дне сосуда расположены патрубки 7 для подачи рабочей жидкости. Устройство работает следующим образом. При подаче импульсов напряжения на обмотку 3 к слою частиц материала наводится импульсная ЭДС. Слой частиц работает как короткозамкнутая вторичная обмотка трансформ-атора, первичная обмотка которого обмотка 3. Под действием ЭДС между соседними частицами возникают искровые разряды, сопровождающиеся электроэрозионным диспергирование.м материала кулачков. Эл ктрическая цепь тока разряда замыкается по окружности, в центре которой находится сердечник 2. По мере диспергирования частицы уменьшаются в размерах и под действием своего веса и давления, догружаемых через патрубки 4 порций материала передвигаются к центру сосуда, в результате чего размер частиц в радиальном направлении от сердечника к периферии непрерывно возрастает. За счет этого число частиц, составляющих цепь разряда вблизи сердечника и на периферии устройства, оказывается примерно равным, поэтому искрообразование и электроэрозия происходит равномерно по всему объему сосуда. Продукты эрозии выносятся потоком рабочей жидкости через патрубок 5. Когда размер диспергируемых частиц становится достаточно малым, они также выносятся суспензией из аппарата. Регулировкой скорости потока жидкости можно регулировать размер выноси.мых остатков диспергируемого материала. Практически их раз.мер может быть равен размеру наиболее крупных частиц, получающихся в результате диспергирования. Таким образом, предлагаемое устройство не содержит в своем составе электродов. требующих узлов для их непрерывной подачи, подвижных токосъемников, что значительно упрощает конструкцию и повышает надежность работы, обеспечивает непрерыв34

ность работы и, следовательно, повышаетности аппарата, в частности позволяет днспроизводительность, а также снижает эк-пергировать любые токопроводяшие материсплуатационные расходы. Отсутствие элек-алы, что дает возможность внедрить в практродов расширяет технологические возмож-тику новые технологические процессы.

1050843

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного диспергирования металлов | 1982 |

|

SU1077743A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1260167A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1217581A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 1988 |

|

RU1566606C |

| Устройство для электроэрозионного диспергирования металлов | 1991 |

|

SU1816581A1 |

| Устройство для электроэрозионного диспергирования | 1984 |

|

SU1258634A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1984 |

|

SU1246488A1 |

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ, содержащее диэлектрический сосуд, заполненный рабочей жидкостью и частицами диспергируемого материала, и источник импульсного напряжения, отличающееся тем, что, с целью упрощения конструкции, расширения технологических возможностей, увеличения производительности и надежности работы, диэлектрический сосуд выполнен в виде полого кольца, расположенного на замкну., том ферромагнитном сердечнике, обмотка которого соединена с источником импульсного напряжения, причем патрубки для подачи исходных частиц расположены на перифррийной части сосуда, а патрубок для вывода суспензии и остатков диспергируемого материала - в центральной его части. (Л ел о 00 4 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроэрозионного диспергирования металлов | 1977 |

|

SU663515A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-30—Публикация

1982-07-08—Подача