11

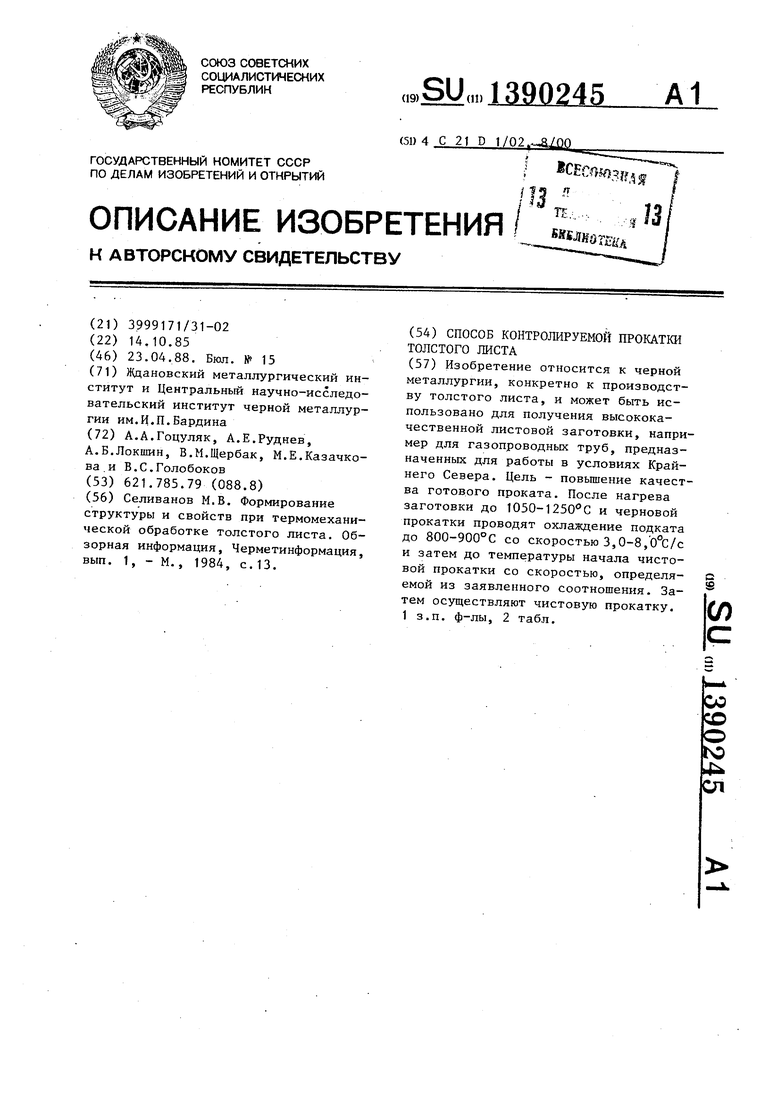

Изобретение относится к черной металлургии, конкретно к производст- ву толстого листа, и может быть использовано для получения высококачественной листовой заготовки, например для газопроводньпс труб, предназначенных для работы в условиях Крайнего Севера.

Целью изобретения является повьше ние качества готового проката путем улучшения структуры металла и стабилизация механических свойств по объему листа.

На стане Дуо-300 осуществляют опытные прокатки по контролируемым режимам с интенсивным .охлаждением по двум параметрам. Материал прокаткй - низколегированная сталь 09Г2ФБ, температура нагрева , темпера- тура черновой прокатки 1150-980 С, температура чистовой прокатки 730 .

Режим 1. Ме еформационное охлаждение (по известному способу): водо- газовая смесь с раходом 12 м /ч, скорость охлаждения в диапазоне температур 980-730°С 4,2 С/с. . .

Режим 2. Охлаждение (по предлагаемому способу): ступенчатое охлаждение - водогазовая смесь с расходом воды 18,5 м /ч, скорость охлаждения 6,2°С/с в диапазоне температур 980- и охлаждение на воздухе (с вентилятором) со скоростью охлаждения 1, в диапазоне температур 830- 730°С.

Температуру контролируют с помощью термопар, зачеканенных в прокатываемую заготовку вблизи поверхности в осевой зоне. Оценку значений ведут по показаниям поверхностей температуры.

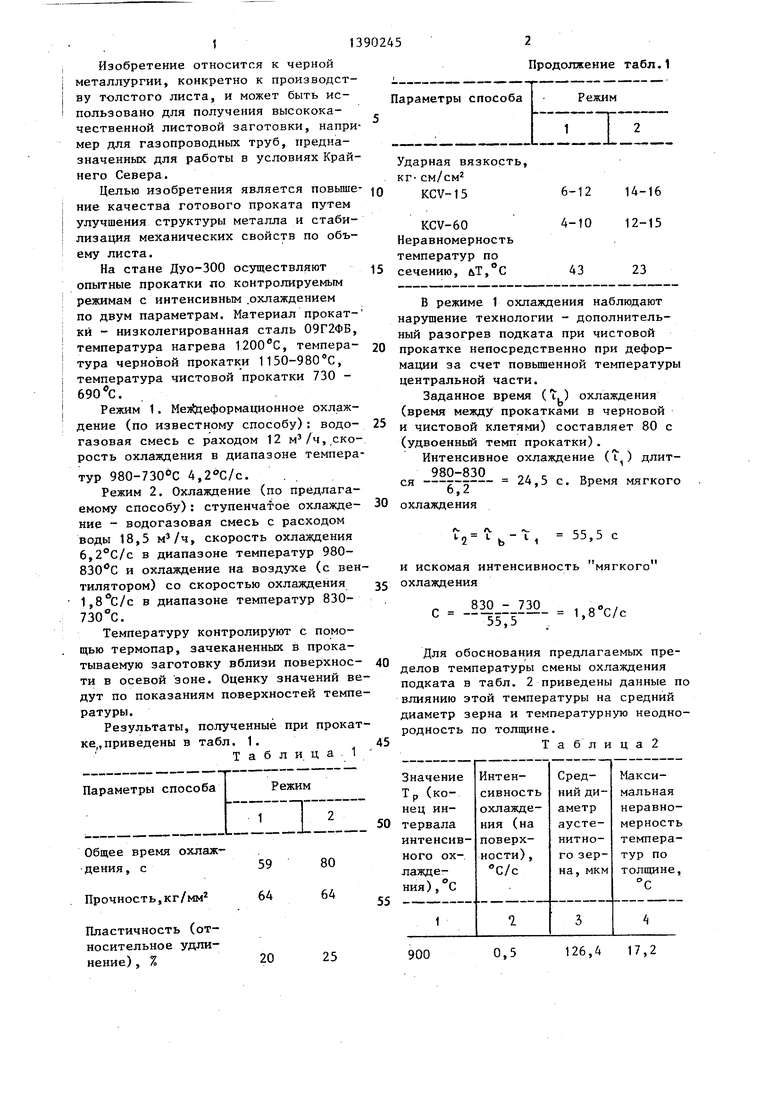

Результаты, полученные при прокатке,, приведены в табл. 1.

Таблица

1

Продолжение табл.1

.

Параметры способа

Режим

пт:.

,

6-12 4-10

43

14-16

12-15

23

В режиме 1 охлаждения наблюдают нарущение технологии - дополнительный разогрев подката при чистовой прокатке непосредственно при деформации за счет повышенной температуры центральной части.

Заданное время (t,) охлаждения (время между прокатками в черновой и чистовой клетями) составляет 80 с (удвоенный темп прокатки).

Интенсивное охлаждение (t ) длит980-830 -. сяТ-- 24,; с. Время мягкого

о, /

охлаждения

-2

г

55,5 с

35

и искомая интенсивность охлаждения

мягкого

С..Щ.1-Ш-,,

40

45

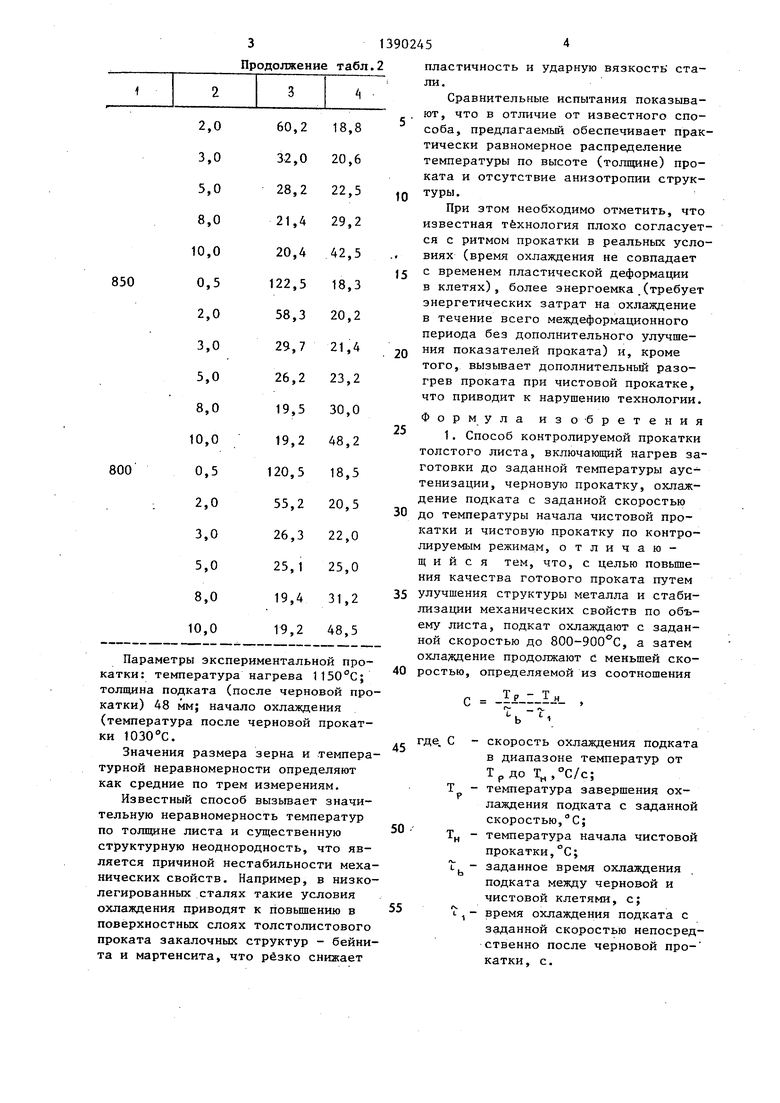

Для обоснования предлагаемых пределов температуры смены охлаждения подката в табл. 2 приведены данные по влиянию этой температуры на средний диаметр зерна и температурную неоднородность по толщине.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ (ВАРИАНТЫ) | 2020 |

|

RU2745390C1 |

| Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов (варианты) | 2022 |

|

RU2805839C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815949C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| Способ производства проката из малоперлитной стали | 1987 |

|

SU1421430A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2414516C1 |

Изобретение относится к черной металлургии, конкретно к производству толстого листа, и может быть использовано для Получения высококачественной листовой заготовки, например для газопроводных труб, предназначенных для работы в условиях Крайнего Севера. Цель - повьшение качества готового проката. После нагрева заготовки до 1050-1250 0 и черновой прокатки проводят охлаждение подката до 800-900°С со скоростью 3,0-8,0°С/с и затем до температуры начала чистовой прокатки со скоростью, определяемой из заявленного соотношения. Затем осуществляют чистовую прокатку. 1 з.п. ф-лы, 2 табл. i СЛ

Параметры способа

Режим

Общее время охлаж дения, с

Прочность,кг/мм

Пластичность (относительное удлинение) , %

55

900

0,5

126,4 17,2

Продолжение табл.2

50

00

2,060,218,8

3,032,020,6

5,028,222,5

8,021,429,2

10,020,442,5

0,5122,518,3

2,058,320,2

3,029,721,4

5,026,223,2

8,019,530,0

10,019,248,2

0,5120,518,5

2,055,220,5

3,026,322,0

5,025,125,0

8,019,431,2

10,019,248,5

Параметры экспериментальной прокатки: температура нагрева 1150°С; толщина подката (после черновой прокатки) 48 мм; начало охлаждения (температура после черновой прокатки .

Значения размера зерна и температурной неравномерности определяют как средние по трем измерениям.

Известный способ вызьгаает значительную неравномерность температур по толщине листа и существенную структурную неоднородность, что является причиной нестабильности механических свойств. Например, в низколегированных сталях такие условия охлаждения приводят к повышению в поверхностных слоях толстолистового проката закалочных структур - бейни- та и мартенсита, что резко снижает

пластичность и ударную вязкость стали.

Сравнительные испытания показывают, что в отличие от известного способа, предлагаемый обеспечивает практически равномерное распределение температуры по высоте (толщине) проката и отсутствие анизотропии струк0 туры.

При зтом необходимо отметить, что известная технология плохо согласуется с ритмом прокатки в реальных усло- ВИЯХ (время охлаждения не совпадает

5 с временем пластической деформации в клетях), более энергоемка .( энергетических затрат на охлаждение в течение всего междеформационного периода без дополнительного улучше0 ния показателей проката) и, кроме того, вызывает дополнительный разогрев проката при чистовой прокатке, что приводит к нарушению технологии.

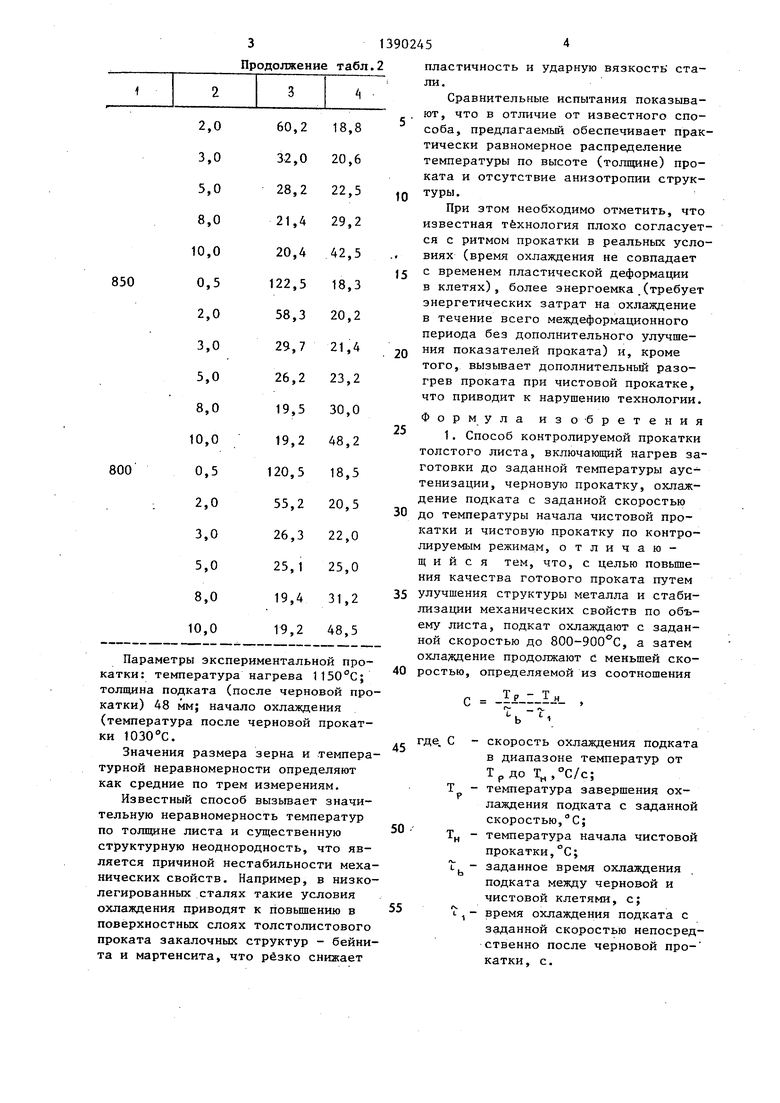

Формула изо-бретения

30 до температуры начала чистовой прокатки и чистовую прокатку по контролируемым режимам, отличающийся тем, что, с целью повышения качества готового проката путем

35 улучщения структуры металла и стабилизации механических свойств по объему листа, подкат охлаждают с заданной скоростью до 800-900 С, а затем охлаждение продолжают с меньшей ско40 ростью, определяемой из соотношения

С ч

где, С - скорость охлаждения подката в диапазоне температур от Трдо Т,°С/с;

Т - температура завершения охлаждения подката с заданной скоростью,С;

Т„ - температура начала чистовой прокатки,°С;

t - заданное время охлаждения подката между черновой и чистовой клетями, с; t , - время охлаждения подката с заданной скоростью непосредственно после черновой про- катки, с.

513902456

| Селиванов М.В | |||

| Формирование структуры и свойств при термомеханической обработке толстого листа | |||

| Обзорная информация, Черметинформация, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-23—Публикация

1985-10-14—Подача