Изобретение относится к черной металлургии, конкретно к прокатному производству толстого листа, и может быть использовано для получения высо кокачественной заготовки, например, для магистральных трубопроводов большого диаметра, работающих в условиях йизких температур.

Целью изобретения является повыше ние качества проката и эффективности процесса прокатки путем оптимизации температурных и скоростных режимов.

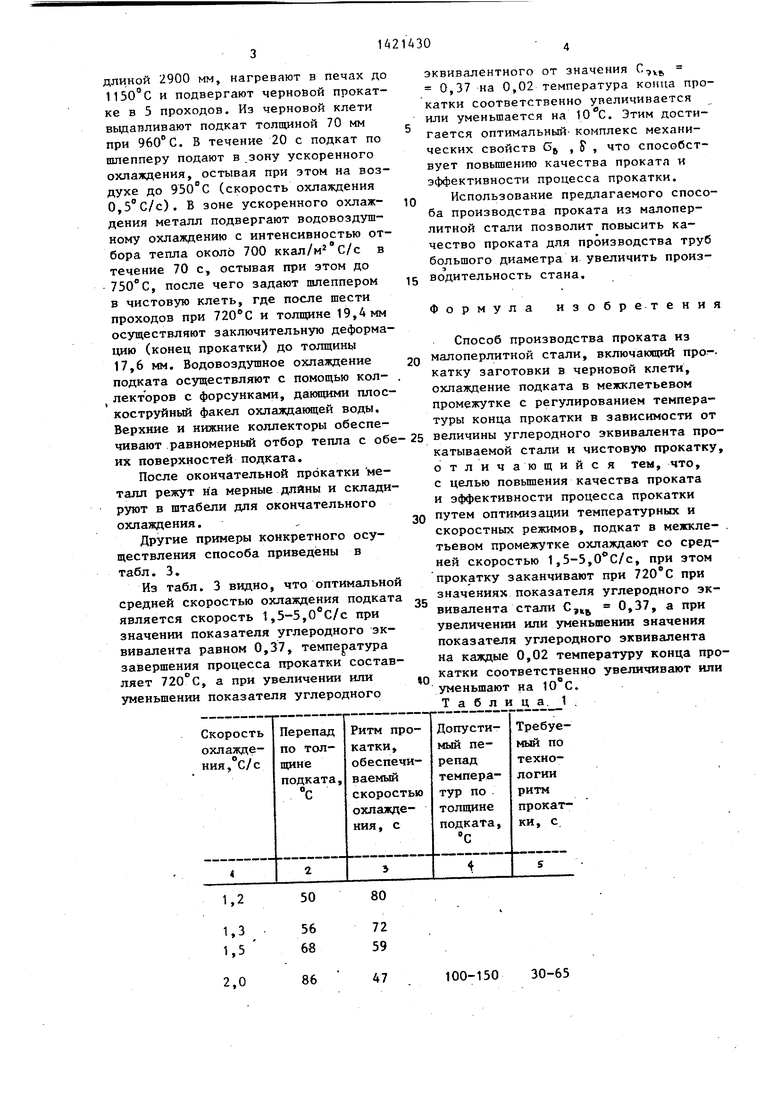

Выбор граничных значений скорости Охлаждения определяется допустимым перепадом температуры поверхности и в середине подката и требуемым рит- NfOM прокатки.

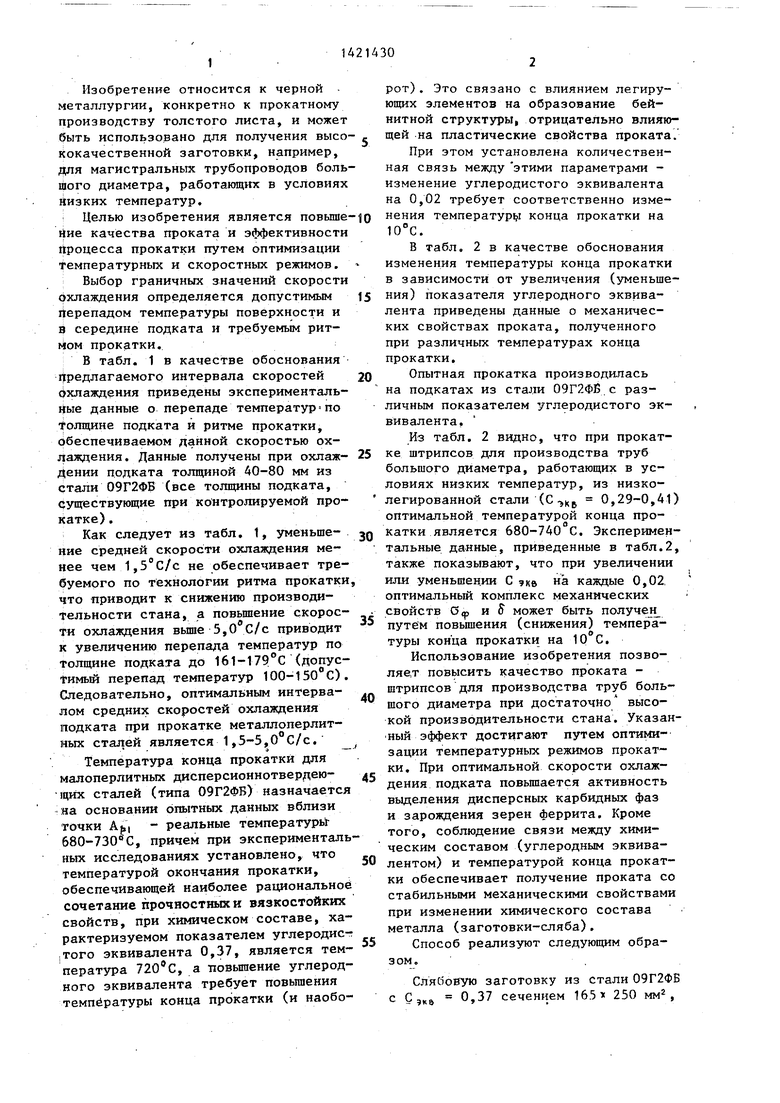

В табл. 1 в качестве обоснования Предлагаемого интервала скоростей охлаждения приведены экспериментальные данные о перепаде температур-по Толщине подката и ритме прокатки, обеспечиваемом данной скоростью охлаждения. Данные получены при охлаж- Денни подката толщиной 40-80 мм из стали 09Г2ФБ (все толщины подката, сущ ествующие при контролируемой про- катке).

Как следует из табл. 1, уменьше- ние средней скорости охлаждения менее чем 1,5°С/с не обеспечивает требуемого по технологии ритма прокатки что приводит к снижению производительности стана, а повьпнение скорое- ти охлаждения вьпие 5,0 с/с приводит к увеличению перепада температур по толщине подката до 161-179 С (допус- tимый перепад температур 100-150 С). Следовательно, оптимальным интерва- лом средних скоростей охлаждения подката при прокатке металлоперлит- ных сталей является 1,5-5,0 С/с.

Температура конца прокатки для малоперлитных дисперсионнотвердею- щих сталей (типа 09Г2ФБ) назначается на основании опытных данных вблизи точки Аь| - реальные температурьг 680-730 6, причем при эксперименталь ных исследованиях установлено, что температурой окончания прокатки, обеспечивающей наиболее рациональное сочетание прочностных и вязкостойких свойств, при химическом составе, характеризуемом показателем углеродис- ;Того эквивалента 0,37, является температура 720 С, а повышение углеродного эквивалента требует повьш1ения температуры конца прокатки (и наоборот) , Это связано с влиянием легиру- юпщх элементов на образование бей- нитной структуры, отрицательно влияющей на пластические свойства проката

При этом установлена количественная связь между этими параметрами - изменение углеродистого эквивалента на 0,02 требует соответственно изменения температуру конца прокатки на 10°С.

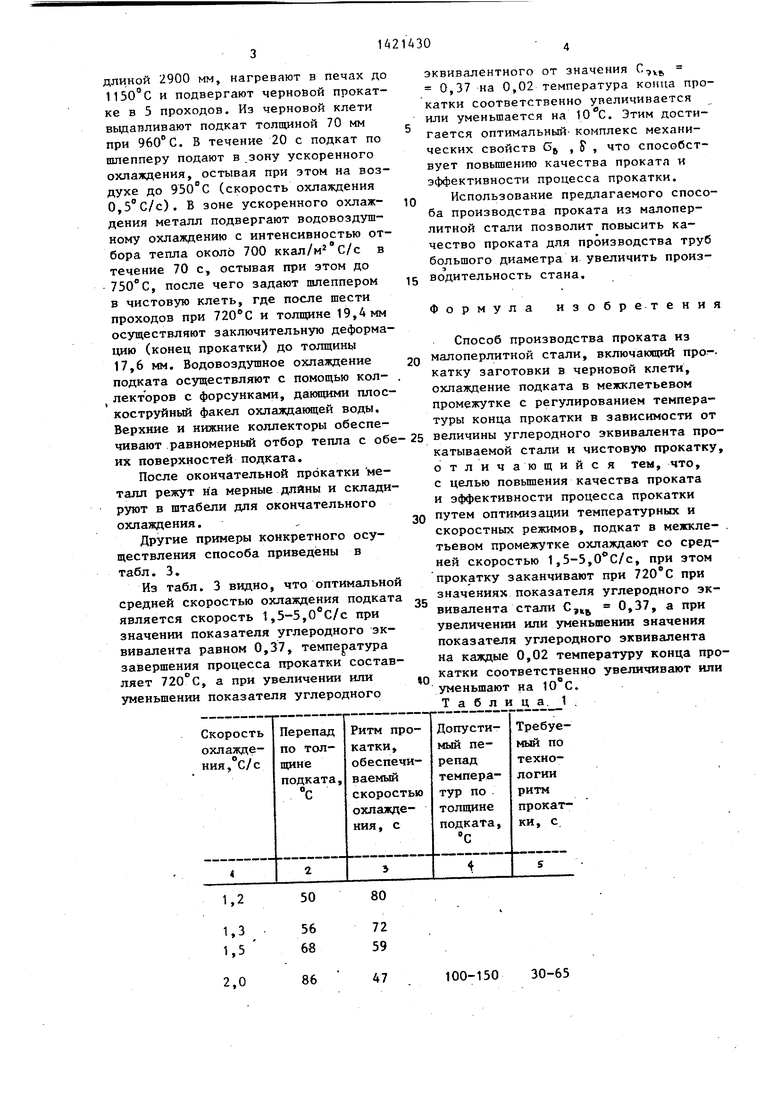

В табл. 2 в качестве обоснования изменения температуры конца прокатки в зависимости от увеличения (уменьшения) показателя углеродного эквивалента приведены данные с механических свойствах проката, полученного при различных температурах конца прокатки.

Опытная прокатка производилась на подкатах из стали 09Г2ФБ с различным показателем углеродистого эквивалента.

Из табл. 2 видно, что при прокатке штрипсов для производства труб большого диаметра, работающих в условиях низких температур, из низколегированной стали ( 0,29-0,41 оптимальной температурой конца прокатки является 680-740 с. Экспериментальные данные, приведенные в табл.2 также показывают, что при увеличении или уменьшении С ,кб на каждые 0,02 оптимальный комплекс механических свойств Оф и 5 может быть получе н путем повьш1ения (снижения) температуры конца прокатки на 10 С.

Использование изобретения позволяет повысить качество проката - штрипсов для производства труб большого диаметра при достаточно высокой производительности стана. Указанный эффект достигают путем оптимизации температурных режимов прокатки. При оптимальной скорости охлаждения подката повьш1ается активность выделения дисперсных карбидных фаз и зарождения зерен феррита. Кроме того, соблюдение связи между химическим составом (углеродным эквивалентом) и температурой конца прокатки обеспечивает получение проката со стабильными механическими свойствами при изменении химического состава металла (заготовки-сляба).

Способ реализуют следующим образом.

Слябовую заготовку из стали 09Г2ФБ

с С

эка

0,37 сечением 165 250 мм,

длиной 2900 мм, нагревают в печах до 1150°С и подвергают черновой прокатке в 5 проходов. Из черновой клети вьщавливают подкат толщиной 70 мм при 960°С. В течение 20 с подкат по шлепперу подают в .зону ускоренного охлаждения, остывая при этом на воздухе до 950°С (скорость охлаждения 0,5 С/с). В зоне ускоренного охлаж- дения металл подвергают водовоздуш- ному охлаждению с интенсивностью отбора тепла около 700 ккал/м с/с в течение 70 с, остывая при этом до , после чего задают шлеппером в чистовую клеть, где после шести проходов при и толщине 19,4мм осуществляют заключительную деформацию (конец прокатки) до толщины 17,6 мм. Водовоздушное охлаждение подката осуществляют с помощью кол- лекторов с форсунками, дающими плоскоструйный факел охлаждающей воды, Верхние и нижние коллекторы обеспечивают равномерный отбор тепла с обе их поверхностей подката.

После окончательной прокатки металл режут на мерные длины и складируют в штабели для окончательного охлаждения. ,

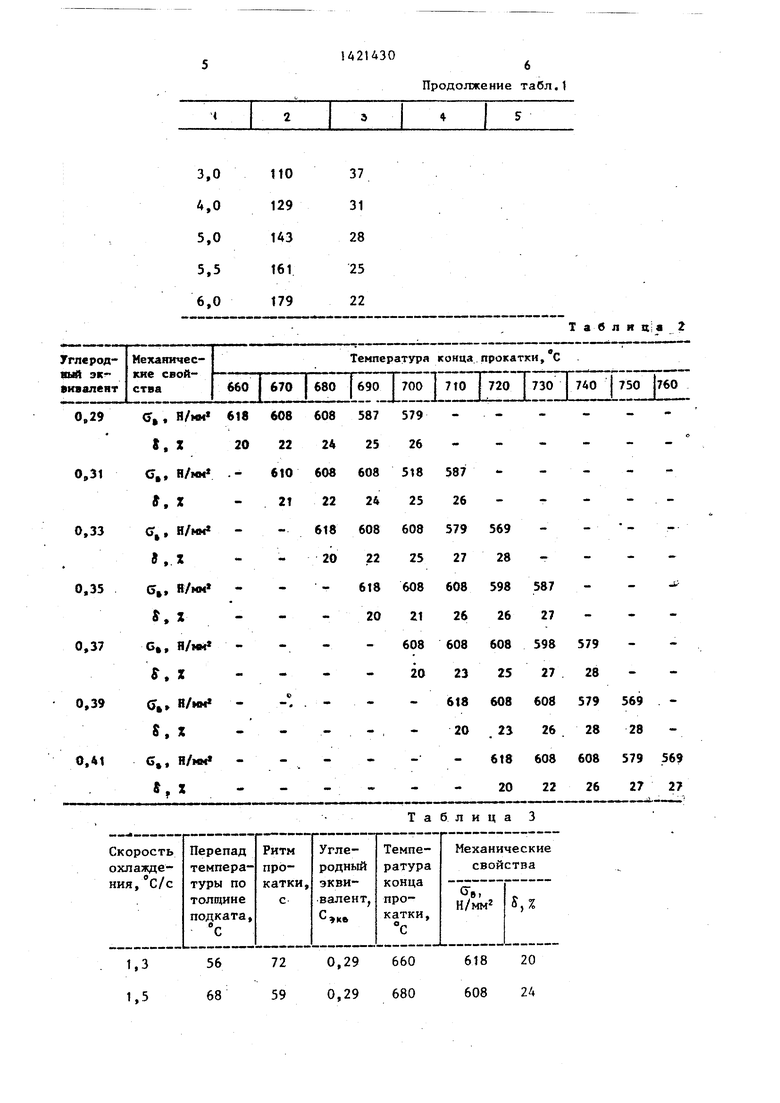

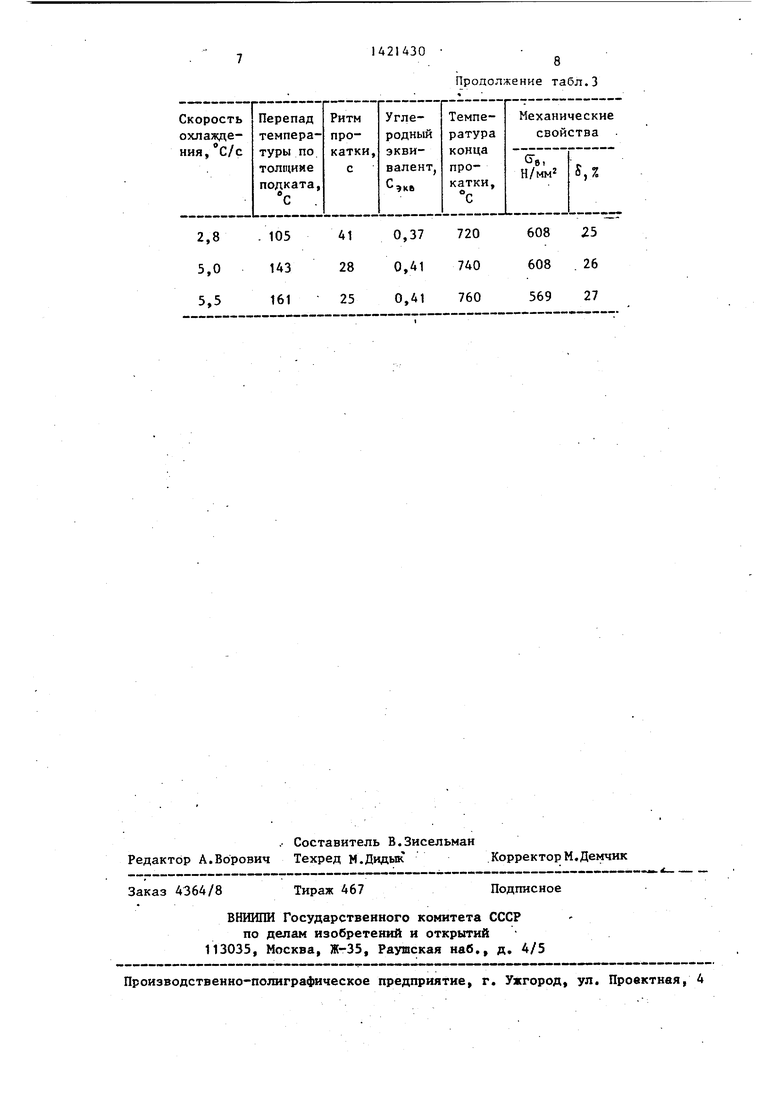

Другие примеры конкретного осуществления способа приведены в табл. 3.

Из табл. 3 видно, что оптимальной средней скоростью охлаждения подкат является скорость 1,5-5,0 С/с при значении показателя углеродного эквивалента равном 0,37, температура завершения процесса прокатки составляет , а при увеличении или уменьшении показателя углеродного

эквивалентного от значения С,, 0,37 на 0,02 температура конца прокатки соответственно увеличивается или уменьшается на . Этим достигается оптимальный- комплекс механических свойств GJ , S , что способствует повьш1ению качества проката и эффективности процесса прокатки.

Использование предлагаемого способа производства проката из малоперлитной стали позволит повысить качество проката для производства труб большого диаметра и увеличить производительность стана.

Формула изобр е т е н и я

Способ производства проката из малоперлитной стали, включающий . катку заготовки в черновой клети, охлаждение подката в межклетьевом промежутке с регулированием температуры конца прокатки в зависимости от величины углеродного эквивалента прокатываемой стали и чистовую прокатку, отличающийся тем, что, с целью повьш1ения качества проката и эффективности процесса прокатки путем оптимизации температурных и скоростных режимов, подкат в межкле- . тьевом промежутке охлаждают со средней скоростью 1,5-5,, при этом прокатку заканчивают при 720 с при значениях показателя углеродного эквивалента стали С

«ь

0,37, а при

увеличении или уменьшении значения показателя углеродного эквивалента на каждые 0,02 температуру конца прокатки соответственно увеличивают или уменьшают на 10 С.

Таблица. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| Способ контролируемой прокатки толстого листа | 1985 |

|

SU1390245A1 |

| Способ контролируемой прокатки толстого листа | 1986 |

|

SU1452849A1 |

| Способ изготовления проката | 1982 |

|

SU1046301A1 |

| СПОСОБ ПРОКАТКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2095165C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К52-К60, Х52-Х70, L360-L485 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2548536C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815949C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2821001C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815952C1 |

Изобретение относится к области черной металлургии, конкретно к прокатному производству. Цель изобретения - повышение качества проката и зффективности процесса прокатки путем оптимизации температурных и скоростных режимов. После прокатки заготовки в черной клети подкат в межкле- тьевом промежутке охлаждают со средней скоростью 1,5-5,0 С/с до температуры завершения процесса прокатки в зависимости от показателя углеродного эквивалента стали (С,) приС,в - 0,37 прокатку заканчивают при 720°С, а при увеличении или уменьшении показателя углеродного эквивалента на . каждые 0,02 температуру конца прокатки соответственно увеличивают или уменьшают на 10°С. 3 табл. а (/)

50

56 68

2,0

86

80

72 59

47

100-150

30-65

110 129 143 161 179

37 31 28 25 22

Продолжение табл.I

Т а б л и ц:а 2

Таблица 3

105 143 161

41 28 25

.- Составитель В.Зисельман Редактор А.Ворович Техред М.Дидык КорректорМ.Демчик

Заказ 4364/8

Тираж 467

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, Д/5

1421430

8 Продолжение табл.3

720 740 760

608 608 569

25 26 27

Подписное

| Погоржельский В.И | |||

| Контролируемая прокатка непрерывнолитого металла | |||

| М.; Металлургия, 1986, с.150. |

Авторы

Даты

1988-09-07—Публикация

1987-03-18—Подача