со со to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения обесфторенных фосфатов | 1986 |

|

SU1392065A1 |

| Способ получения обесфторенных фосфатов | 1983 |

|

SU1126563A1 |

| Способ получения обесфторенных фосфатов | 1981 |

|

SU998445A1 |

| Способ обесфторирования фосфатного сырья | 1986 |

|

SU1460059A1 |

| Способ получения обесфторенных фосфатов | 1989 |

|

SU1731765A1 |

| Способ обесфторивания фосфатного сырья | 1986 |

|

SU1460058A1 |

| Способ получения кормовых и удобрительных фосфатов | 1990 |

|

SU1775387A1 |

| Способ получения обесфторенного фос-фАТА | 1977 |

|

SU823370A1 |

| Способ получения удобрительных фосфатов | 1984 |

|

SU1353764A1 |

| Способ получения кормовых и удобрительных фосфатов | 1989 |

|

SU1719386A1 |

Изобретение относится к получению обесфторенных фосфатов в качестве кормовых добавок термическим путем и позволяет снизить расход топлива при одновременной интенсификации процесса. Способ осуществляют путем смешения фосфатного сырья с фосфорной кислотой до получения массового соотношения , равного 1,1-1,2, грануляции полученной смеси и ее термической обработки при температуре 1320-1380 С в зоне горения топлива в печи с осевой и радиальной подачей предварительно нагретого до 250-500 С воздуха при его избытке к топливу, равном 1,15- 1,6, при этом отношение осевой скорости подачи воздуха к радиальной составляет 0,05-0,5 3 табл.

Oi 4

11392064

Изобретение относится к способу получения обесфторенных фосфатов, которые могут быть использованы в сельском хозяйстве как корковые добавки животным

Способ осуществляют путем смешения фосфатного сырья с фосфорной кислотой до получения массового соотношения СаО:Р,05., равного 1,1-152, грануляции полученной смеси и ее термической обработки при 1320-1380°С в зоне горения топлива в печи с осевой и радиаггьной подачей предварительно нагретого до 250-500 с воздуха при его избытке к тошшву, равном 1,15-1,6, при этом отношение осевой скорости подачи воздуха к радиальной составляет 0,05-0,.5о

Процесс обесфторивания фосфатов протекает через взаимодействие трех фаз: жидкой, твердой и газообразной„ Жидкая фаза является промежуточной и образуется в результате взаимодействия твердых реагентов а Б общей форме процесс 25 протекает с диссоциацией фосфата в жидкой фазе о В результате образуются фторсодержащие комплексные положительно за ряженные фосфорсодержащие

2

вания до высокотемпературной зоны не достигается, то в высокотемпературной зоне в присутствии газообраз- g ного восстановителя образуются подплавы ввиду того, что в этих условиях изменяются свойства жидкой фазы,, Таким образом, несмотря на то, что с увеличением избытка воздуха по10 вышается расход топлива на нагрев азота за счет повьшения скорости реакции в зоне высоких температур и других зонах существенно повышается производительность процесса, что, в

15 свою очередь, приводит к снижению удельного расхода топлива Повышение температуры подогрева воздуха и изменение отношения осевой скорости подачи воздуха к радиальной обеспе20 чивают необходимые условия горения топлива на более коротком отрезке печи и более эффективного введения технологического процесса в высокотемпературной зоне печио

Применение такого технологического приема как увеличение избытка воздуха до 1,15-1,6, температуры его нагрева до 250-500 С и изменение отношения величины скорости осевой

(POF,j) и Jвозможно,, кремнийсодержащие 30 подачи воздуха к радиальной от 1,0- (БЮР) ионы В этих ионах фтор за- 1,5 до 0,05-0,5 позволяет повысить мещается ионом кислорода из конден- производительность печи от 4,5-5,5 сированной фазыо При наличии кислоро- до 8-12 т/ч при снижении расхода да в газовой фазе реакция извлечения фтора ускоряется с повьшзеннем концентрации кислорода

В отсутствии кислорода, например, при неполном сгорании топлива в окружающей среде присутствуют продукты неполного сгорания топлива с,

Газообразные восстановители являются донорами электронов, поэтому в их присутствии фтор образует другие более прочные связи с окислами кальция и кремния Поэтому условия сжига- 5 нее 1,2 в зоне высоких температур ния топлива в печи являются одним из в печи наблюдается неполное сгорание наиболее важных факторов, определяющих производительность процесса и

топлива от 1,1-1,2 до 0,65-0,85 кг gt уел PjOy продукта

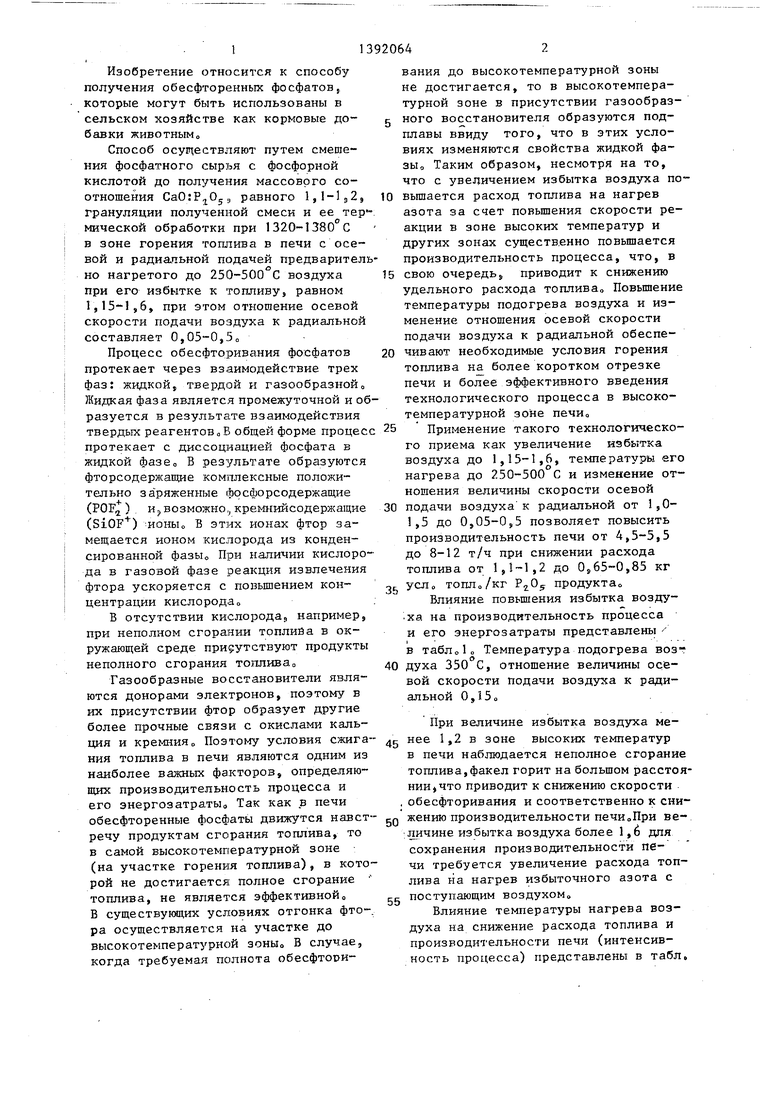

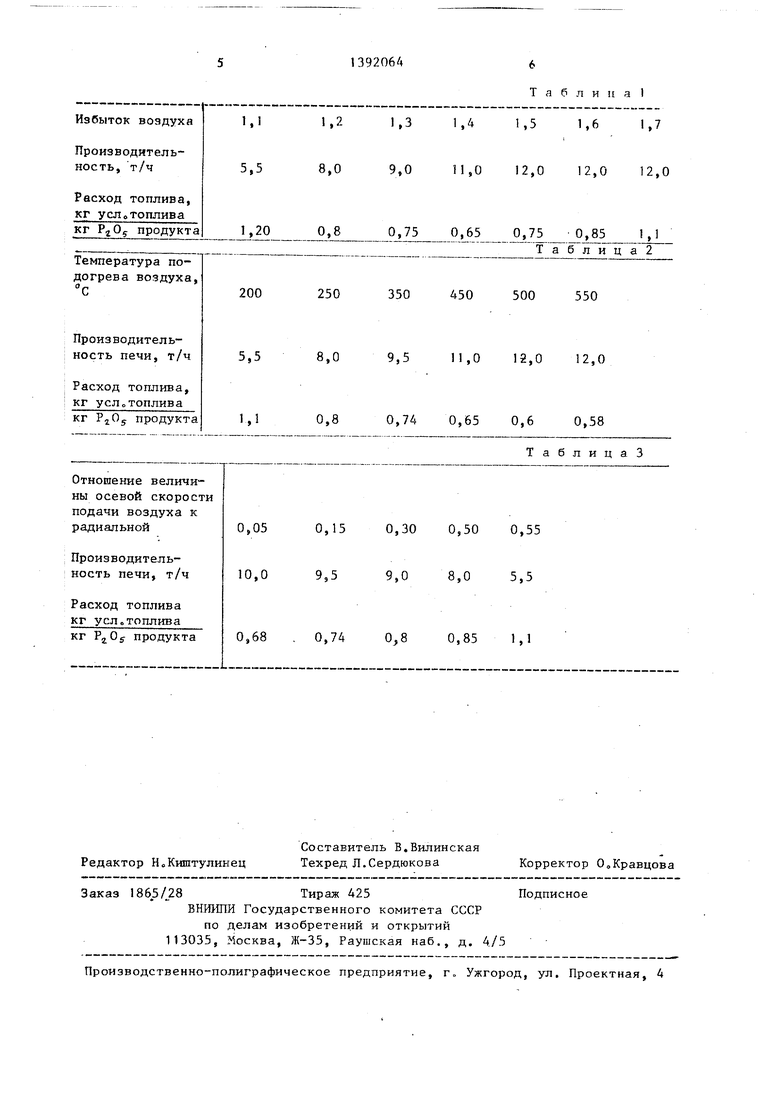

Влияние повьш1ения избытка возду- ха на производительность процесса и его энергозатраты представлены в табЛо Температура подогрева 40 духа 350 С, отношение величины осб- вой скорости Подачи воздуха к радиальной 0,15

При величине избытка воздуха меего энергозатратыо Так как в печи

топлива,факел горит на большом расстоянии, что приводит к снижению скорости , обесфторивания и соответственно к они- обесфторенные фосфаты движутся навет- Q жению производительности ве- речу продуктам сгорания топлива, то личине избытка воздуха более 1,6 дпя в самой высокотемпературной зоне (на участке горения топлива), в которой не достигается полное сгорание топлива, не является эффективной Б существуняцих условиях отгонка фто-.

сохранения производительности Пб- чи требуется увеличение расхода топлива на нагрев избыточного азота с eg поступающим воздухом

Влияние температуры нагрева воздуха на снижение расхода топлива и производительности печи (интенсивность процесса) представлены в табл.

ра осуществляется на участке до высокотемпературной зоны В случае, когда требуемая полнота обесфтори

2

вания до высокотемпературной зоны не достигается, то в высокотемпературной зоне в присутствии газообраз- ного восстановителя образуются подплавы ввиду того, что в этих условиях изменяются свойства жидкой фазы,, Таким образом, несмотря на то, что с увеличением избытка воздуха повышается расход топлива на нагрев азота за счет повьшения скорости реакции в зоне высоких температур и других зонах существенно повышается производительность процесса, что, в

свою очередь, приводит к снижению удельного расхода топлива Повышение температуры подогрева воздуха и изменение отношения осевой скорости подачи воздуха к радиальной обеспечивают необходимые условия горения топлива на более коротком отрезке печи и более эффективного введения технологического процесса в высокотемпературной зоне печио

Применение такого технологического приема как увеличение избытка воздуха до 1,15-1,6, температуры его нагрева до 250-500 С и изменение отношения величины скорости осевой

подачи воздуха к радиальной от 1,0- 1,5 до 0,05-0,5 позволяет повысить производительность печи от 4,5-5,5 до 8-12 т/ч при снижении расхода

нее 1,2 в зоне высоких температур в печи наблюдается неполное сгорание

топлива от 1,1-1,2 до 0,65-0,85 кг уел PjOy продукта

Влияние повьш1ения избытка возду- ха на производительность процесса и его энергозатраты представлены в табЛо Температура подогрева уха 350 С, отношение величины осб- ой скорости Подачи воздуха к радиальной 0,15

При величине избытка воздуха метоплива,факел горит на большом расстоянии, что приводит к снижению скорости , обесфторивания и соответственно к они- Q жению производительности ве- личине избытка воздуха более 1,6 дпя

сохранения производительности Пб- чи требуется увеличение расхода топлива на нагрев избыточного азота с eg поступающим воздухом

Влияние температуры нагрева воздуха на снижение расхода топлива и производительности печи (интенсивность процесса) представлены в табл.

2о Избыток воздуха 1,35, отношение величины оСевой скорости подачи воздуха к радиальной 0,15,

При температуре подогрева окислителя ниже 250°С затягивается горение топлива и тем самым увеличивается зона неполного сгорания топлива, что приводит к снижению скорости обес- фторивания и соответственно к снижению производительности печи.

При повышении температуры подогрева окислителя вьше 500° С не происходит снижение расхода топлива при сохранении производительности печи так как на процесс начинают оказыват влияние кинетические показатели химических реакций обесфторивания материала

Влияние отношения величины осевой скорости подачи воздуха к радиальной представлено в табл„3. Избыток воздуха 1,35, температура подогрева окислителя 350 С

Уменьшение доли потока воздуха, подаваемого по оси печи, и соответственно увеличение доли радиального потока обеспечивает наиболее полное сгорание топлива, что позволяет интенсифицировать процесс и снизить расход топлива

Увеличение отношения величины осевой скорости подачи воздуха к радиальной более 0,5 из-за менее аффективного перемешивания топлива и окислителя происходит также увеличение факела, что приводит к увеличению расхода топлива и понижению произ- .водительности печи,

П р и м е р 1о 1000 кг фоссырья смешивают с фосфорной кислотой, взятой в количестве 80 кг Полу- ченную смесь гранулируют на дисковом грануляторе и термическую обработку ведут в печи в потоке воздуха при 1380°С и избытке воздуха 2,15 .Температура подогрева воздуха 500°С отношение величины осевой скорости подачи воздуха к радиальной 0,5 Производительность печи 9 т/ч Затраты тепловой знергии 0,8 кг уел топлива/кг PI О 5 продукта Содержание фтора в продукте 0,17%

Пример2, 1000 кг фоссырья смешивают с фосфорной кислотой, взя-

той в количестве 90 кг Полученную смесь гранулируют на дисковом грануляторе и термическую обработку ведут в печи в потоке воздуха при

0

5

0

5

0

5

0

5

0

1360 С и избытке воздуха 135, Температура подогрева воздуха 350 С, отношение величины осевой скорости подачи воздуха к радиальной равно 0,15 Производительность печи 9,5 т/ч Затраты тепловой знергии 0,74 кг уело топлива/кг Р О продукта Содержание фтора в продукте 0,14%

П р и м е р 3, 1000 кг фоссырья смешивают с фосфорной кислотой, взятой в количестве 85 кг Полученную смесь гранулируют на дисковом грануляторе и термическую обработку ведут в печи в потоке воздуха при 1360°С и избытке воздуха 135 Температура подогрева воздуха 350 С, отношение величины осевой скорости подачи воздуха к радиальной равно 0,15о Производительность печи 9,5 т/ч Затраты тепловой знергии 0,74 кг уел.топлива/кг продукта. Содержание фтора в продукте 0,14%

П р и м е р 4 1000 кг фоссырья смешивают с фосфорной кислотой, взятой в количестве 85 кг « Полученную смесь гранулируют на дисковом грануляторг и термическую обработку ведут в печи в потоке-воздуха 1,6, температура подогрева воздуха 300 С, отношение величины осевой скорости подачи воздуха к радиальной 0,05 Производительность печи 10 т/ч„ Затраты тепловой энергии 0,69 кг уел i топлива кг продукта Содержание фтора в продукте 0,12%

Таким образом, основными техническими преимуществами способа являются снижение расхода топлива и интенсификация процесса получения обесфторенньгх фосфатов

Формула изобретения

Способ получения обесфторенных фосфатов путем смешения фосфатного сырья с фосфорной кислотой, грануляции полученной смеси и ее термической обработки в зоне горения топлива в печи с осевой и радиальной подачей предварительно нагретого воздуха, отличающийся тем, что, с целью снижения расхода топлива при одновременной интенсификации - процесса,воздух подают при 250-50СгС при его избытке к топливу, равном 1,15-1,6, при этом соотношение осевой скорости подачи воздуха к радиальной составляет 0,05-0,5

Температура подогрева воздуха, С

200 250 350 450 500 550

Производительность печи, т/ч

Расход топлива, кг уел,топлива кг продукта

5,5 8,0 9,5 11,0 12,0 12,0

1,1 0,8 0,74 0,65 0,6 0,58

Отношение величины осевой скорости подачи воздуха к радиальной

Производительность печи, т/ч

Расход топлива кг уел о топлива кг продукта

0,05 10,0

0,15 0,30 0,50 0,55

9,5 9,0 8,0 5,5

0,68 . 0,74 0,85 1,1

ТаблицаЗ

| Проблемы химии и химической технологиио Наука, 1977, с„ 188-190. |

Авторы

Даты

1988-04-30—Публикация

1986-11-03—Подача