ю

0

ел

о

Од Изобретение относится к способу получения кормовых и удобрительных фосфатов, которые могут быть использованы в сельском хозяйстве . как кормовые добавки животным или как удобрения на всех видах почв. Известен способ получения удобрительных фосфатов путем плавления фосфатного сырья с окислами железа, алюминия, кремния и другими в восстановительной атмосфере, несодержащей кислорода, последующего ох-, лаждения расплава и грануляции продукта lj. Однако содержание фтора в конечном продукте выше 0,4%, что делает его непригодным для использования в качестве кормовой добавки. Наиболее бли-зким к предлагаемому по технической сущности и достигаемому результату является способ получения кормового и удобрительного фосфатов, согласно которому фосфатное сырье плавят за счет тепла от сгорания топлива в присутстви кислорода с последующим охлаждением плава и сушкой готового продукта. По этому способу плавление фосфатно го сырья проводят в окислительной сраде при избытке кислорода 0,4-0,6 до получения плава с вязкостью 0,10,4Н с/м. Производительность одной технологической нитки по загружаемому сырью составляет 7 т/ч, рас „ t-,-„.... кг усл.топл. ход топлива 0,55-П.,56 кг форсунки температура в реакторе 1550-1бОО°С, степень вьд.еления фтора 96-97%, содержание фтора в продукте около О, 2% С2 }. Недостаткагда способа являются ма лая интемсивность процесса и повыше ньй расход топлива. Цель изобретения - интенсификаци процесса при одновременном снижении расхода топлива на плавление. Поставленная цель достигается тем, что согласно способу получения обесфторенных фосфатов путем плавле ния фосфатного сьфья за счет сгорания топлива в присутствии избытка кислорода с последующим образование вязкого плава, охлазкдением последне го и грануляцией rojoBoro продукта избыток кислорода берут в количеств 2,,0%и процесс ведут до получения плава с вязкостью 0,5-1,2 НС/м. Способ осуществляют следующим образом. 633 Фосфатный расплав представляет собой жидкую фазу, в которой компоненты газовой фазы.растворяются и вступают G ней во -взаимодействие. Каждый из этих компонентов вносит определенный вклад в процесс обесфторивания фосфата. Положительное .. влияние оказывает и избыточньй кислород, присутствующий в газовой фазе. Первой стадией процесса обесфторивания является диссоциация соединений фосфатного расплава, в котором фтор находится в виде комплексных положительно заряженных фосфорсодержащих (POF) и кремнийсодержащих (SiOF) ионов. В этих ионах фтор может быть замещён кислородом из газовой фазы.. Чем вьше концентрация кислорода в газовой фазе, тем выше его растворимость в расплаве и с большей скоростью и полнее протекают реакции обесфторивания фосфата. Положительная роль кислорода состоят еще и в том, что эти реакции могут успешно протекать и в газовой фазе, предотвращая обратный переход сложных ионов в расплав, что также способствует улучшению процесса обесфторивания . На процесс обесфторивания фосфатов плавлением в циклонах влияют и свойства расплава, особенно его вязкость. Вязкость определяет время пребывания расплава в реакционной зоне,. поэтому ее величина должна находиться в определенных пределах (0,5-1,2). Вязкость расплава принято регули- . ронать двумя способами: изменением температуры изменением состава расплава путем применения различных добавок. Второй способ требует усложнения технологического процесса путем введения таких операций, как подготовка реагентов и приготовление сырьевой смеси. При .этом ухудшится качество готового продукта вследствие снижения концентрации Соответствующим .образом возрастут энергетические затраты. Регулирование вязкости расплава путем поддерживания температурного режима в пределах 1400-1600 0 является недостаточно эффективным при низкой избыточной концентрации кислорода в газовой фазе (0,5-0,8%). 3 с увеличением концентрации избыточного кислорода в продуктах сгора ния топлива до 2,5-5,0% существенно повышается скорость обесфторивания фосфатного расплава, что позволяет регулировать процесс в широком диап зоне температур. Для того, чтобы значительно уменьшить расход топлива, процесс необходимо вести в усло виях, позволяющих поддерживать вязкость расплава 0,5-1,2 Н«с/м, т.е. обеспечить необходимое время пребывания расплава в реакторе и получение качественного продукта. После охлаждения такого расплава струей воды высокого давления образуются крупные гранулы диаметром 3-10 мм. Такой продукт после обезвоживания содержит более 5% влаг 63.4 тогда как продукт, полученный по прототипу, является мелкодисперсным, плохо обезвоживается и содержит 15-25% злаги. Сушка такого продукта требует большего расхода топлива и сопровождается повышенным пыпеуносом (10-15%), тогда как в предлагаемом способе он не превьш1ает 5%. Таким образом, получить продукт с заданными свойствами можно в результате гранулирования плава с вязкостью 0,5-1,2 , что позволяет снизить расход топлива при обесфторивании фосфатного сьфья и сзппке полученного продукта. Влияние избыточного кислорода в газовой фазе на расход топлива и производительность агрегата показано в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения обесфторенных фосфатов | 1986 |

|

SU1392065A1 |

| Способ получения обесфторенных фосфатов | 1986 |

|

SU1392064A1 |

| Способ получения удобрительных фосфатов | 1984 |

|

SU1353764A1 |

| Способ получения обесфторенных фосфатов | 1986 |

|

SU1444327A1 |

| Способ получения кормовых и удобрительных фосфатов | 1989 |

|

SU1719386A1 |

| Способ получения кормовых и удобрительных фосфатов | 1990 |

|

SU1775387A1 |

| Способ обесфторирования фосфатного сырья | 1986 |

|

SU1460059A1 |

| Способ получения обесфторенных фосфатов | 1981 |

|

SU998445A1 |

| Способ получения обесфторенного фос-фАТА | 1977 |

|

SU823370A1 |

| Способ получения обесфторенных фосфатов | 1989 |

|

SU1731765A1 |

СПОСОБ ПОЛУЧЕНИЯ ОБЕСФТОРЕННЫХ ФОСФАТОВ путем плавления фосфатного сьфья за счет сгорания топлива в присутствии избытка кислорода с последующим образованием вязкого плава, охлажде:нием последнего и грануляцией готового продукта, отличающийс я тем, что, с целью интенсификации процесса при одновреме#1ном снижении расхода топлива на плавление, избыток кислорода берут в количестве 2,5-5,0% и процесс ведут до получения плава с вязкостью 0,51,2 Н.с/м.

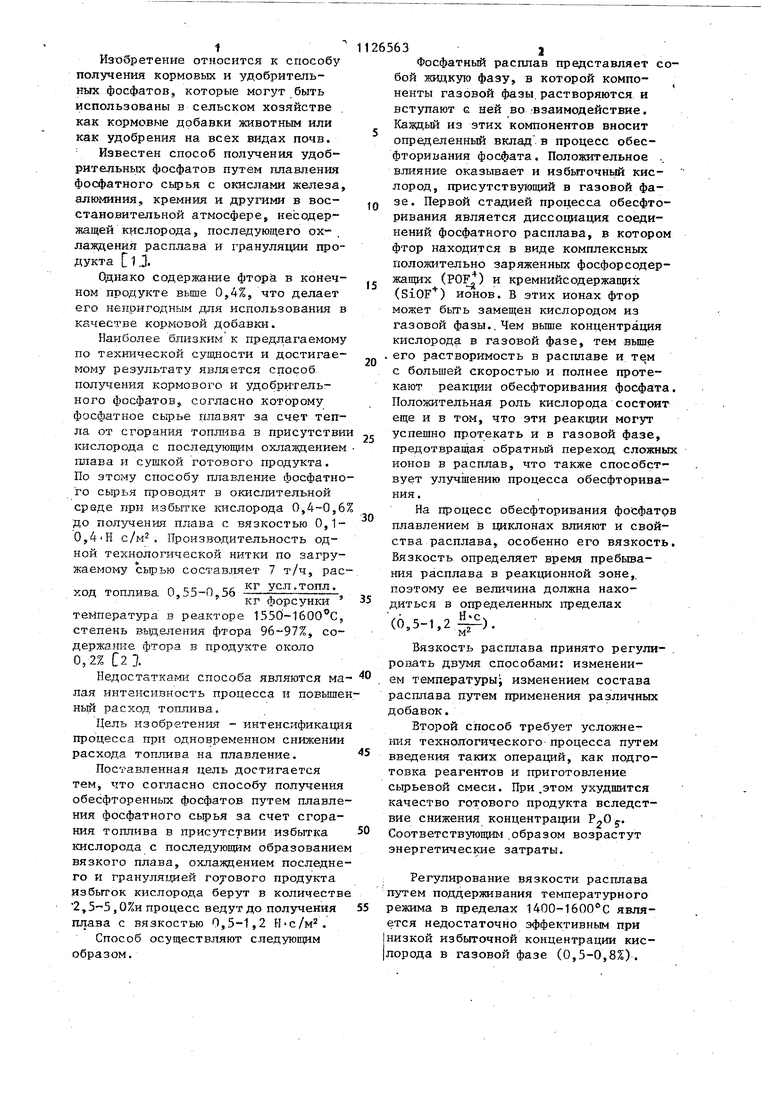

Показатели 2,0 1 2,5 I 3,0 Производительность реактора по фос7,07,5 8,0 сырью, т/ч Расход топлива, 0,65 0,450,42 кг усл.топл. кг фоссырья Примечание.

При содержании избыточного кислорода в газовой фазе менее 2,5% значительно замедляются процессы замещения фтора на кислород в комплексных ионах и для поддержания производит ельнос,ти агрегата на уровне 7 т/ч требуется значительно понижать вязкость плава путем величения расхода топлива до кг-усл,топл.

0,65

кг фоссырья

Таблица 1

Концентрация избыточного кислорода в газовой фазе,%

Увеличение концентрации избыточного кислорода в газовой фазе более 5,0% нецелесообразно, так как результаты не улучшаются, но увеличивается объем отходящих газов, что усложняет условия их очисткиот фтора.

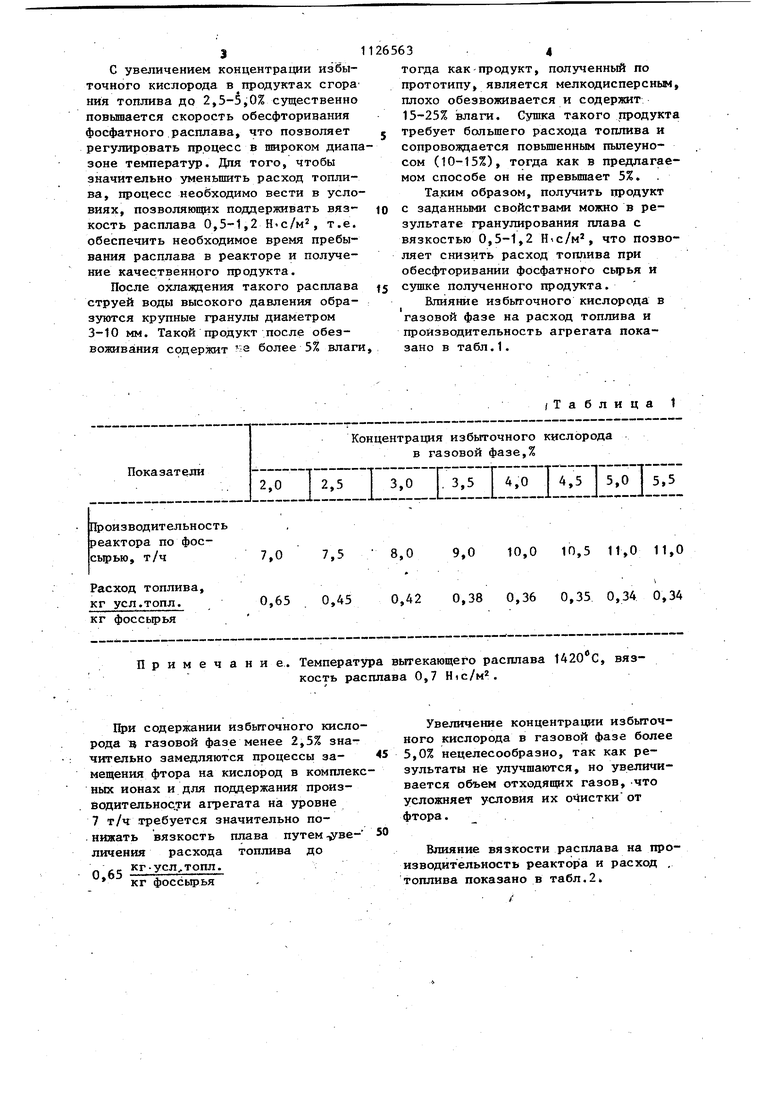

Влияние вязкости расплава на производительность реактора и расход , топлива показано в табл.2. Температура вытекающего расплава 1420 С, вязкость расплава 0,7 Hic/м. j 3,5 J 4,0 J 4,5 j 5,0 j 5,5 9,0 10,0 10,5 11,0 11,0 0,38 0,36 0,35 0,34 0,34 Производительность реактора по фоссырью, т/ч 7,0 8,5 Расход топлива, кг усл.топл. 0,65 0,400,38 кг фоссырья Пр и м е.ч а н не. Концентрация фазе 3,5% Как видно из табл.2, при вязкос- Н-с ти расплава ниже 0,5 -j- производительность процесса начинает снижаться и при у не превышает 7,0 т/ч. Это объясняется не только сокращением времени обесфторивания, но и побочньвш явлениями, вызванными значительным повышением температуры плава. В частности при Т наблюдается значительный вынос PjOj- в газовую фазу и нарушение баланса между Са и в сторону увеличения Са. Б этих условиях фтор связьшается в более стабильные комплексы чем РОЕ, которые при охлаждении образуют наиболее стабильный фосфатный материал - фторгидроксилапатит. Кроме того, в газо вой фазе при столь высоких температурах имеет место высокая диссоциа ция СО на СО и кислород. Образующийся СО способен частично блокировать поверхность плава, что приводит к дополнительной стабилизации его свойств. Увеличение вязкости расплава бо лее 1,5 H ceк/м приводит к снижению производительности реактора,та как в этом слу1ае снижается раство римость компонентов газовой фазы (кислорода, паров воды) в расплаве , что приводит к замедлению скорости реакции обесфторивания фос- фатов. . Пример 1. 1000 кг фо Гсь1рь плавят за счет тепла от сгорания 450 кг усл.топл. в окислительной

Таблица 2 10,011,0 0,360,35 избыточного кислорода в газовой среде при избытке кислорода в продуктах сгорания 2,5% и получают 870 кг плава с вязкостью 0,5 Н-с/м, который гранулируют струей воды высокого давления и обезвоживают. Обезвоженный продукт с влажностью 5% направляют на сушку и далее помол и упаковку. Пылеунрс в процессе сушки не превьшает 5%. Производительность реактора 7,5 т фоссырья в час.Затраты энергии 0,45 кг фоссырья Содержание фтора в продукте О,16%. Пример 2. 1000 кг фоссьфья даавят за счет тепла от сгорания 380 кг усл.топлива в окислительной среде при избытке кислорода в продуктах сгорания 3,5% и получают 864 кг плава с вязкостью 0,75 Н-с/м, которьй г ранулируют струей воды высокого давления и обезвоживают. Обезвоженный продукт с влажностью 4,5% направляют на сушку и далее помол и упаковку. Пылеунос в процес.се сушки не превьнпает 4,0%. 15 оизводительн сть реактора 9 т фоссьфья в час. Затраты энергии .топл./ Содержание кг фоссь1рья. фтора в продукте 0,18%. Пример 3. 1000 кг фоссырья плавят за счет тепла от сгорания 340 кг усл.топлива в окислительной среде при избытке кислорода в продуктах сгорания 5,0% и получают B&Q кг плава с вязкостью 1,2 Н;с/м, который гранулируют струей воды высокого давления и обезвоживают. Обезвоженный продукт с влажностью 4,0% йаправляют на сущку и далее помол и упаковку. Пыпеунрс в процессе сушки не превыпает 3,8%. водит ельность реактора 11т / 5 ,фосс|фья в час. Затраты энергий 0 54 г .усл.топл./ Содержание фто кг фоссырья Ф . ра в продукте 0,19%. Таким образом, предлагаемый способ позволяет получать обесфторенные ппавленные кормовые и удобрительные фосфатыпутем бескислотной и безотходной технологии пп авления фосфатов цри использовании низкокачественного фосфатного сырья, что дает значительный экономический эффект.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для преобразования световой энергии в электрическую | 1980 |

|

SU862755A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Наука, 1977, с | |||

| УСТРОЙСТВО для УКЛАДКИ ШПУЛЬ в ящики | 0 |

|

SU204209A1 |

Авторы

Даты

1984-11-30—Публикация

1983-11-29—Подача