Фие. 1

с

Изобретение относится к испытательной технике, в частности к установкам для испытания иаделш на воздействие импульса углового ускоре ния при импульсном разгоне платформы с испытуемыми изделиями за счет ее сцепления с разогнанным до заданной скорости маховиком.

Целью изобретения является повьппе кие амплитуды формируемого импульса за счет увеличения скорости разгона маховика, а также увеличение крутизны переднего фронта формируемого импульса.

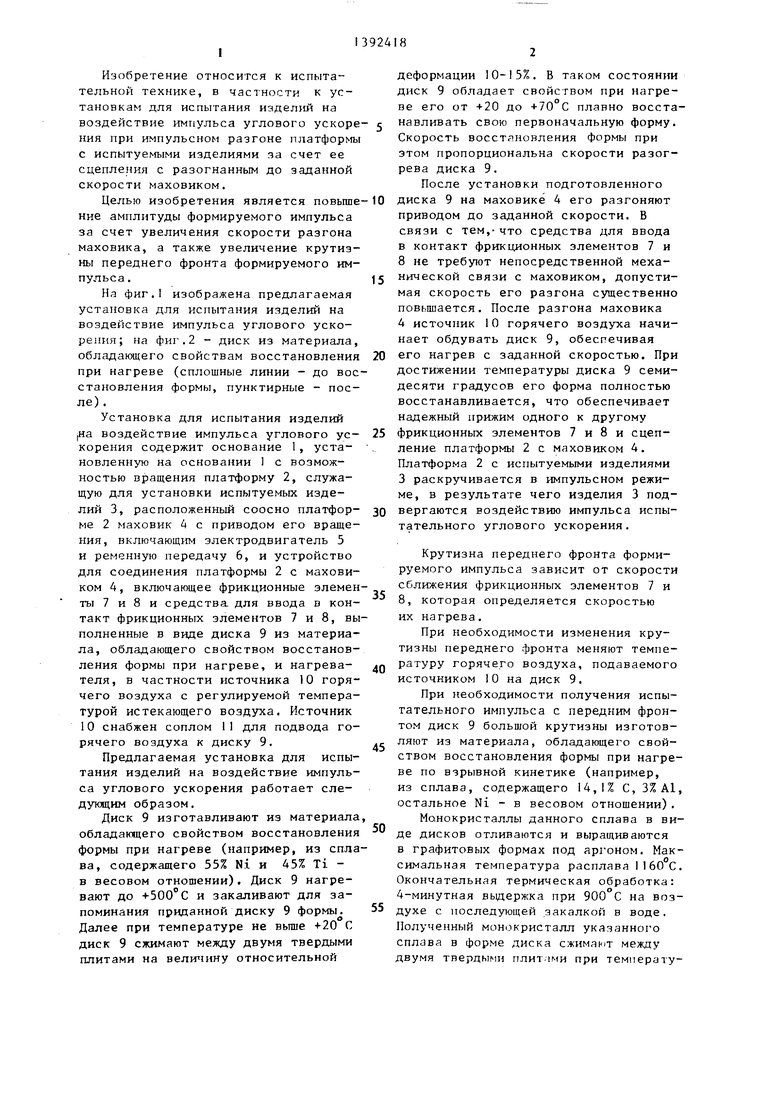

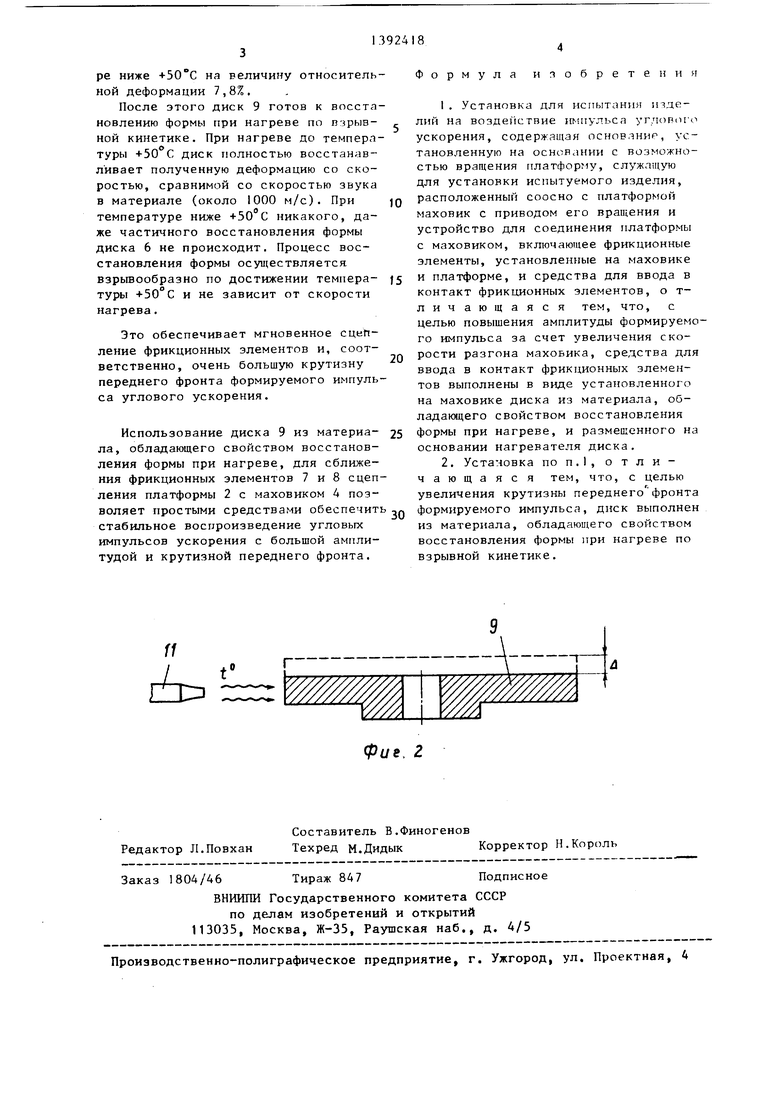

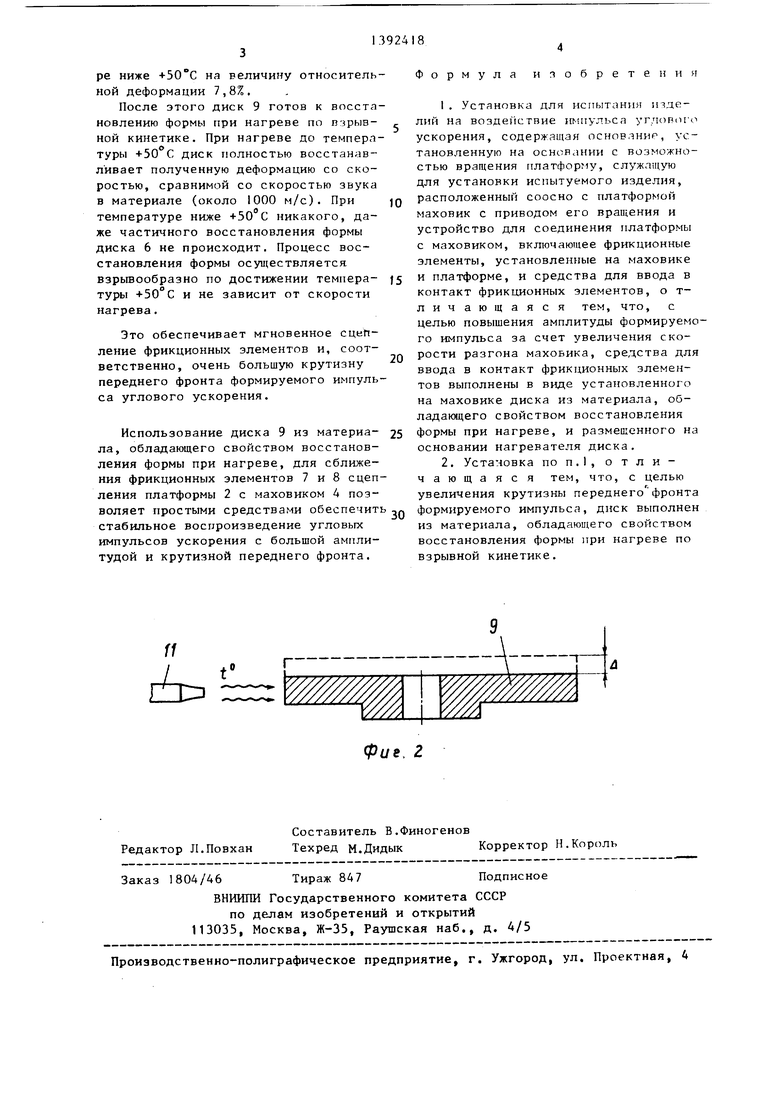

На фиг.1 изображена предлагаемая установка для испытания изделий на воздействие импульса углового ускорения; на фиг.2 - диск из материала, обладающего свойствам восстановления при нагреве (сплошные линии - до восстановления формы, пунктирные - после) .

Установка для испытания изделий |На воздействие импульса углового ус- корения содержит основание 1, уста- новленную на основании 1 с возможностью вращения платформу 2, служащую для установки испытуемых изделий 3, расположенный соосно платфор- ме 2 маховик 4 с приводом его вращения, включающим электродвигатель 5 и ременную передачу 6, и устройство для соединения платформы 2 с маховиком 4, включающее фрикционные элементы 7 и 8 и средства для ввода в контакт фрикционных элементов 7 и 8, выполненные в виде диска 9 из материала, обладающего свойством восстановления формы при нагреве, и нагрева- теля, в частности источника 10 горячего воздуха с регулируемой температурой истекающего воздуха. Источник 10 снабжен соплом 11 для подвода горячего воздуха к диску 9.

Предлагаемая установка для испытания изделий на воздействие импульса углового ускорения работает следующим образом.

Диск 9 изготавливают из материала обладающего свойством восстановления формы при нагреве (например, из сплава, содержащего 55% Ni и 45% Ti - в весовом отношении). Диск 9 нагревают до +500°С и закаливают для запоминания приданной диску 9 формьк Далее при температуре не выше 20 С диск 9 сжимают между двумя твердыми плитами на величину относительной

5

0

5 о д 5

5

5

0

деформации 10-15%, В таком состоянии диск 9 обладает свойством при нагреве его от +20 до +70 С плавно восстанавливать свою первоначальную форму. Скорость восстановления формы при этом пропорциональна скорости разогрева диска 9.

После установки подготовленного диска 9 на маховике 4 его разгоняют приводом до заданной скорости. В связи с тем,- что средства для ввода в контакт фрикционных элементов 7 и 8 не требуют непосредственной механической связи с маховиком, допустимая скорость его разгона существенно повьщ1ается. После разгона маховика 4 источник 10 горячего воздуха начинает обдувать диск 9, обеспечивая его нагрев с заданной скоростью. При достижении температуры диска 9 семидесяти градусов его форма полностью восстанавливается, что обеспечивает надежный прижим одного к другому фрикционных элементов 7 и 8 и сцепление платформы 2 с маховиком 4. Платформа 2 с испытуемыми изделиями 3 раскручивается в импульсном режиме, в результате чего изделия 3 подвергаются воздействию импульса испытательного углового ускорения.

Крутизна переднего фронта формируемого импульса зависит от скорости сближения фрикционных элементов 7 и 8, которая определяется скоростью их нагрева.

При необходимости изменения крутизны переднего фронта меняют температуру горячего воздуха, подаваемого источником 10 на диск 9.

При необходимости получения испытательного импульса с передним фронтом диск 9 большой крутизны изготовляют из материала, обладающего свойством восстановления формы при нагреве по взрывной кинетике (например, из сплава, содержащего 14,1% С, 3%А1, остальное Ni - в весовом отношении).

Монокристаллы данного сплава в виде дисков отливаются и выращиваются в графитовых формах под аргоном. Максимальная температура расплава И 60 С. Окончательная термическая обработка: 4-минутная выдержка при 900 с на воздухе с последующей закалкой в воде. Полученный монокристалл указанного сплава в форме диска сжиман)Т между двумя твердыми плит.1ми при температуре ниже +50 С на величину относительной деформации 7,87,,

После этого диск 9 готов к восстановлению формы при нагреве по взрывной кинетике. При нагреве до температуры +50°С диск полностью восстанавливает полученную деформацию со скоростью, сравнимой со скоростью звука в материале (около 1000 м/с). При температуре ниже +50 С никакого, даже частичного восстановления формы диска 6 не происходит. Процесс восстановления формы осуществляется взрьгоообразно по достижении температуры +50°С и не зависит от скорости нагрева.

Это обеспечивает мгновенное сцеП- ление фрикционных элементов и, соответственно, очень большую крутизну переднего фронта формируемого импульса углового ускорения.

Использование диска 9 из материала, обладающего свойством восстановления формы при нагреве, для сближения фрикционных элементов 7 и 8 сцепления платформы 2 с маховиком А позволяет простыми средствами обеспечить стабильное воспроизведение угловых импульсов ускорения с большой амплитудой и крутизной переднего фронта.

0

s

0

5

Q

Формула изобретения

1 . Установка для испытания изделий на воздействие импульса углового ускорения, содержащая основанир, установленную на основ)нии с возможностью вращения платформу, служащую для установки испытуемого изделия, расположенный соосно с платформой маховик с приводом его вращения и устройство для соединения платформы с маховиком, включающее фрикционные элементы, установленные на маховике и платформе, и средства для ввода в контакт фрикционных элементов, о т- личающаяся тем, что, с целью повышения амплитуды формируемого импульса за счет увеличения скорости разгона маховика, средства для ввода в контакт фрикционных элементов выполнены в виде установленного На маховике диска из материала, обладающего свойством восстановления формы при нагреве, и размещенного на основании нагревателя диска.

2. Установка по п.I, отличающаяся тем, что, с целью увеличения крутизны переднего фронта формируемого импульса, диск выполнен из материала, обладающего свойством восстановления формы при нагреве по взрывной кинетике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для ударных испытаний | 1976 |

|

SU667847A1 |

| Стенд для испытаний изделий на воздействие угловых ускорений | 1989 |

|

SU1705713A1 |

| Центробежный стенд для испытания изделий на воздействие импульсных угловых ускорений | 1990 |

|

SU1775632A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИМПУЛЬСА ПЕРЕГРУЗКИ ПРИ УДАРНЫХ ИСПЫТАНИЯХ | 1980 |

|

RU2110051C1 |

| Стенд для испытаний изделий на воздействие импульсных угловых ускорений | 1989 |

|

SU1755084A1 |

| Стенд для испытания изделий на воздействие импульса углового ускорения | 1988 |

|

SU1587364A1 |

| Центробежный испытательный стенд | 1986 |

|

SU1384993A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ВОЗДЕЙСТВИЕ ИМПУЛЬСА УСКОРЕНИЯ | 1991 |

|

RU2016387C1 |

| Стенд для испытания изделий на воздействия динамических нагрузок | 1989 |

|

SU1659875A2 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1983 |

|

SU1840405A1 |

Изобретение относится к технике динамических испытаний изделий. Цель изобретения - повьшение амплитуды формируемого импульса за счет увеличения скорости разгона маховика, а также увеличение крутизны переднего фронта импульса. Установка содержит основание 1, платформу 2 для установки испытуемого изделия 3, расположенный соосно платформе 2 маховик 4 с приводом его вращения и устройство для соединения платформы 2 с маховиком 4, включающее фрикционные элементы 7 и 8 и средства для ввода их в контакт, выполненные в виде диска 9 из материала, обладающего свойством восстановления формы при нагреве, и нагревателя диска. Диск 9 может либо плавно восстанавливать Ари нагреве от 20 до свою первоначальную форму, либо восстанавливать эту форму скачком при температуре . 1 з.п. ф-лы, 2 ил. (Л

Фие. 2

| Патент США 3180131, кл | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Система корректировки формы ударного импульса к стендам для ударных испытаний изделий | 1982 |

|

SU1037107A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-30—Публикация

1986-05-26—Подача