«МГА ffwdkoe/nu

(Л

00

со

13

кн теплообменников 4, подачу прекращают и включают привод. Затем жидкость поднимается по диффузору 12 винтовым насосом 13 на пакет обратных усеченных конусов 14, по которым она движется в виде пленки под действием центробежных сил. Далее с горизонтальных отбортовок 15 конусов 14 жидкость стекает на соответствующие теплообменники, а с них по стенкам корпуса вниз. В теплообменники

393441

4 и рубашку через штуцера 8 и 9 подается теплоноситель с температурой на несколько градусов вьпяе температуры кипения жидкости при заданном давлении. После окончания процесса концентрирования жидкости, которое может быть определено по концентрации раствора или по количеству удаленного растворителя, устанавливают привод, и упаренная жидкость смывается в штуцер 6. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпарной аппарат | 1975 |

|

SU610533A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 2000 |

|

RU2182029C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2230592C1 |

| Роторный пленочный испаритель | 1980 |

|

SU1029971A1 |

| Роторный пленочный испаритель | 1982 |

|

SU1095915A1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 1993 |

|

RU2060763C1 |

| ИСПАРИТЕЛЬ ПЛЕНОЧНОГО ТИПА | 2000 |

|

RU2184590C1 |

| ПЛЕНКООБРАЗОВАТЕЛЬ ВЫПАРНОГО АППАРАТА | 2016 |

|

RU2618875C1 |

| Пленочный испаритель | 1985 |

|

SU1333354A1 |

| Агрегат абсорбционной холодильной машины | 1989 |

|

SU1686276A1 |

Изобретение относится к химическому машиностроению и может быть использовано в различных отраслях промьшшенности. Цель изобретения - повышение производительности и обработки термолабильных жидкостей за счет увеличения поверхности испарения. Исходная жидкость, подлежащая упариванию, подается в корпус 1 через штуцер 8. После того, как уровень жидкости достигает нижней кром

1

Изобретение относится к области химического аппаратостроения и может быть использовано в химической, пищевой и фармацевтической отраслях промышленности.

Цель изобретения - повьшение производительности и обработки термолабильных жидкостей за счет увеличения поверхности испарения.

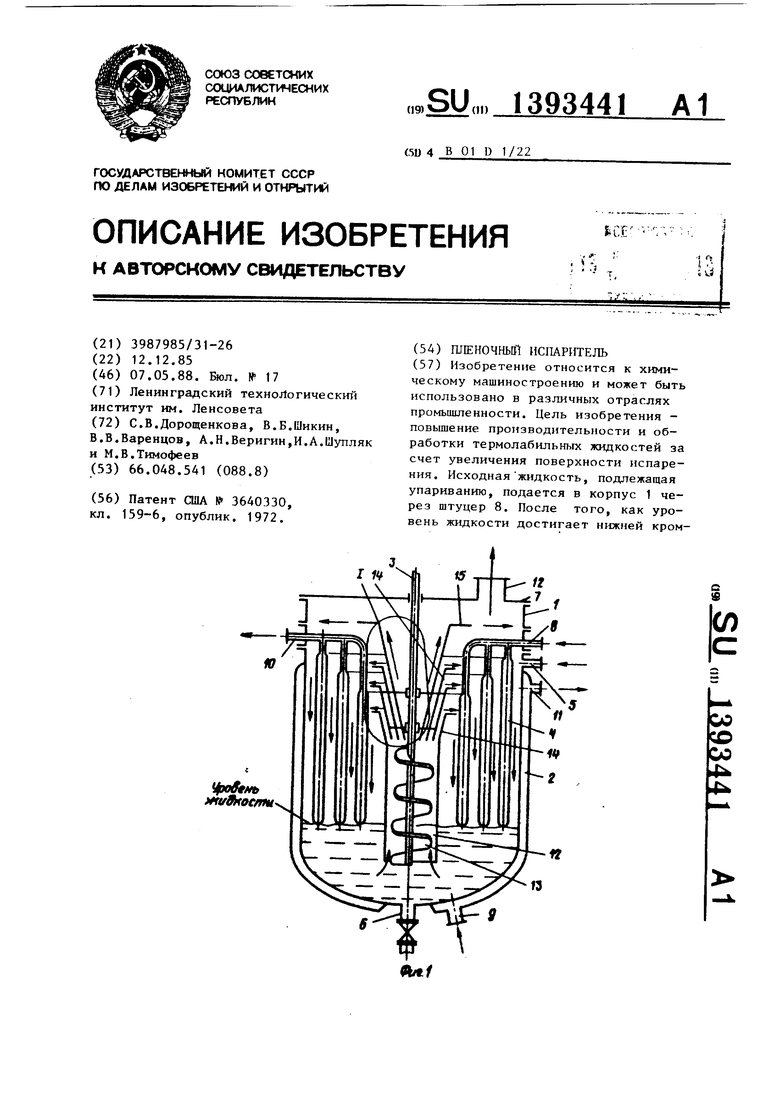

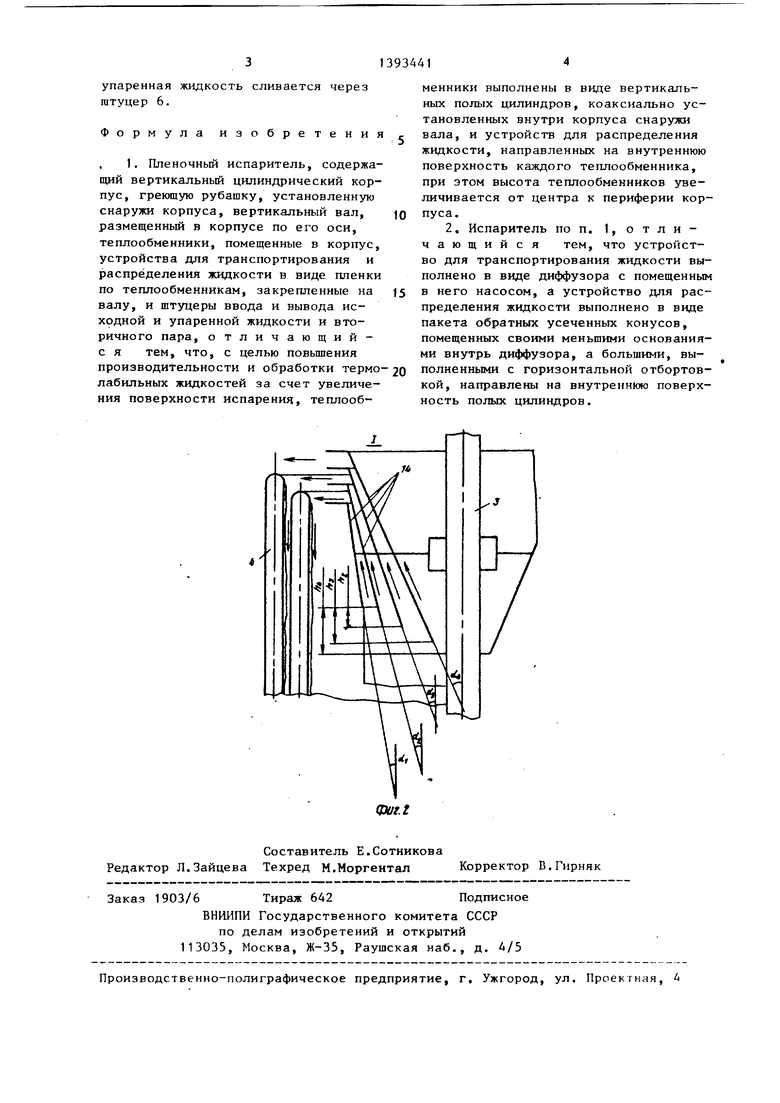

На фиг. 1 представлено устройство продольный разрез; на фиг.2 - узел I на фиг.1.

Испаритель состоит из корпуса 1 , греющей рубашки 2, установленной снаружи корпуса, вертикального вала 3, размещенного в корпусе по его оси, теплообменников, выполненных в виде полых цилиндров 4 и помещенных в корпус, штуцеров ввода 5 исходной жидкости и вывода 6 упаренной жидкости, штуцера 7 для удаления паров растворителя и штуцеров для ввода 8 и 9 и вывода 10 и 11 вторичного пара соответственно в теплообменники и в рубашку 2 корпуса, устройства для транспортирования жидкости, выполненного в виде диффузора 12 с помещенным в него винтовым насосом 13 устройства для распределения жидкости, выполненного в виде пакета обратных усеченных конусов 14, помещенных своими меньшими основаниями внутрь диффузора 12, а большими выполненными с горизонтальной отбортовкой 15, направленной на внутреннюю поверхность полых цилиндров. Теплообменники выполнены в виде вертикальных полых цилиндров, коаксиально установленных внутри корпуса снаружи вала.

и устройств для распределения жидкости, направленных на внутреннюю поверхность каждого теплообменника, при

этом высота теплообменников увеличивается от центра к периферии корпуса.

Устройство работает следующим образом.

Исходная жидкость,.подлежащая упа0 риванию, подается в корпус 1 через

штуцер 8. После того, как уровень жидкости достигает нижней кромки теплообменников 4 подачу прекращают и включают привод (не показан). Жидкость

5 поднимается по диффузору 12 винтовым насосом 13 на пакет обратных усеченных конусов 14, по которым она движется в виде пленки под действием центробежных сил. С горизонтальных отбор0 товок 15 конусов 14 жидкость стекает на соответствующие теплообменники, затем по стенкам корпуса 1 стекает вниз.

В теплообменники 4 и рубашку 2 че5 рез штуцера 8 и 9 подается теплоноситель с температурой на несколько градусов вьш1е температуры кипения жидкости при заданном давлении.

Процесс испарения происходит в

0 пленке не только на греющих поверхностях, но и в пленке на поверхности конусов, так как туда поступает из объема жидкость, перегретая за счет гидростатической депрессии, т.е. происходит процесс адиабатического испарения. После окончания процесса концентрирования жидкости, которое может выть определенср по концентрации раствора или по количеству удаленного растворителя, устанавливают привод, и

5

упаренная жидкость сливается через штуцер 6.

Формула изобретения

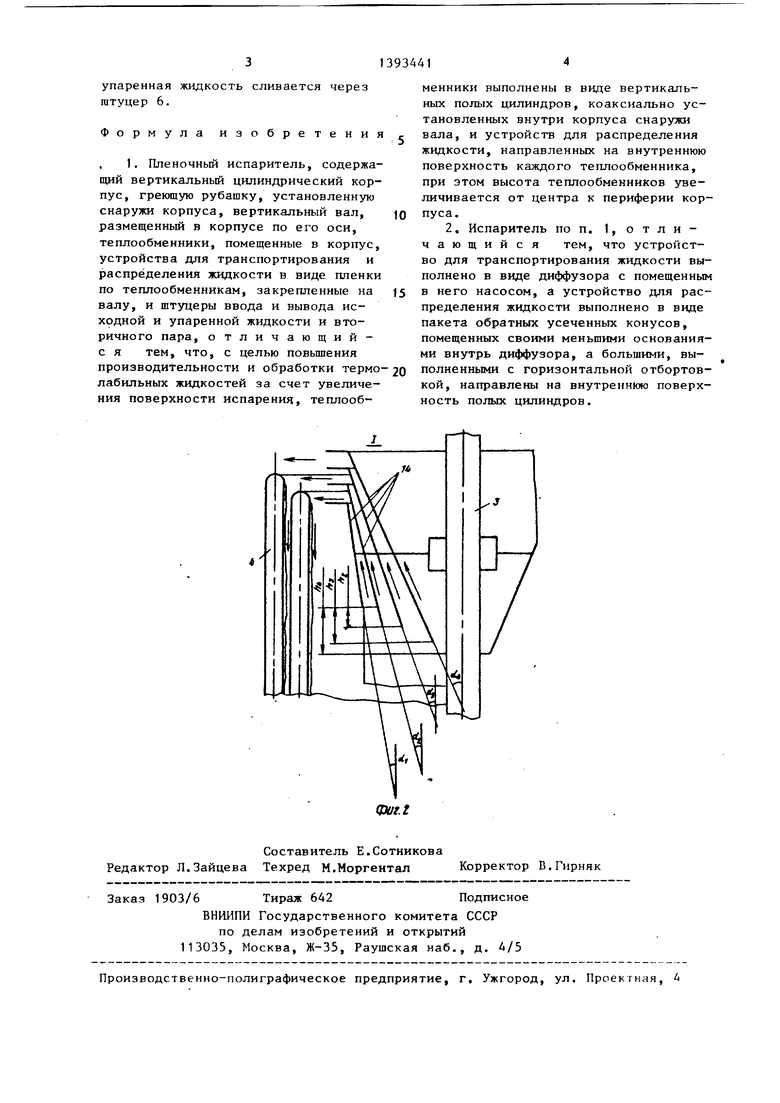

2, Испаритель по п. 1, отличающийся тем, что устройство для транспортирования жидкости выполнено в виде диффузора с помещенным в него насосом, а устройство для распределения жидкости выполнено в виде пакета обратных усеченных конусов, помещенных своими меньшими основаниями внутрь диффузора, а большими, выполненными с горизонтальной отбортов- кой, направлены на внутреннюю поверхность полых цилиндров.

| Патент США № 3640330, кл | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1988-05-07—Публикация

1985-12-12—Подача