о IND

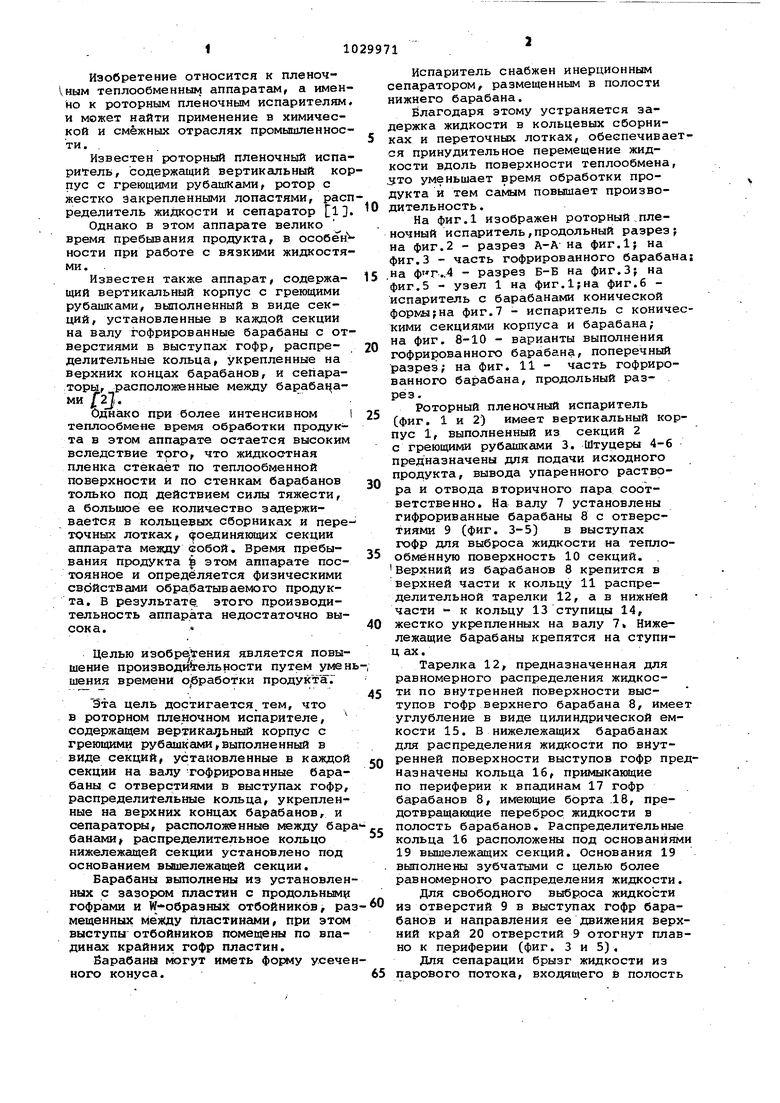

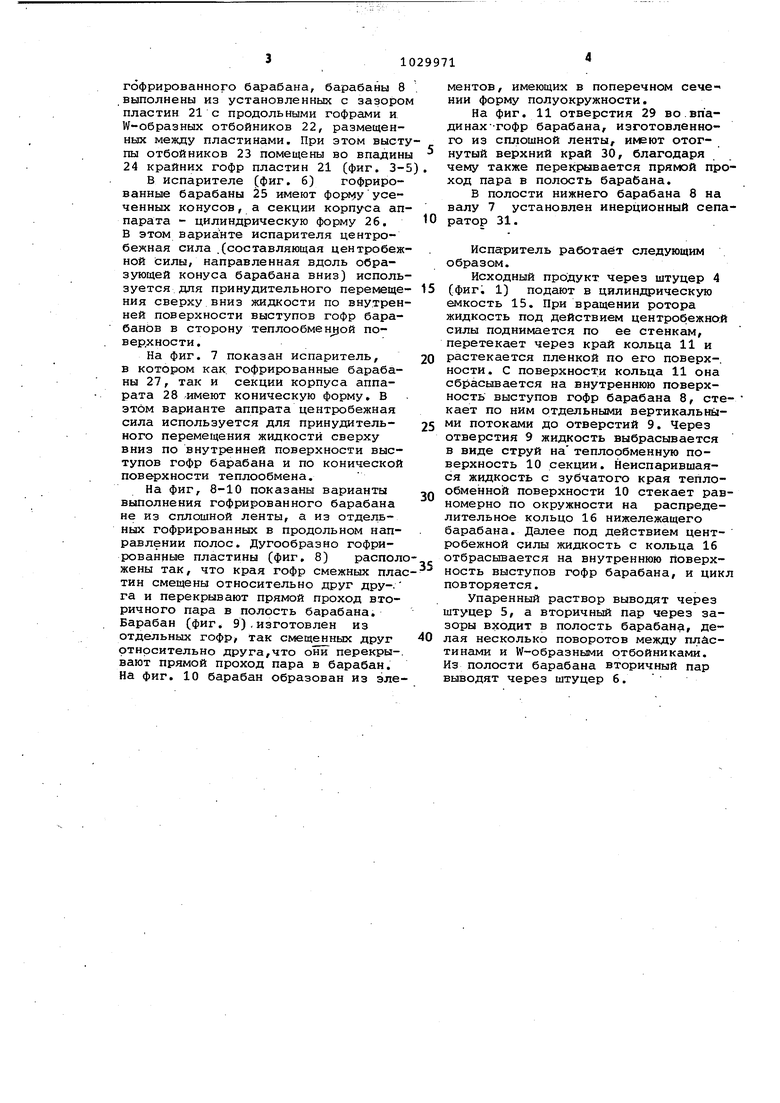

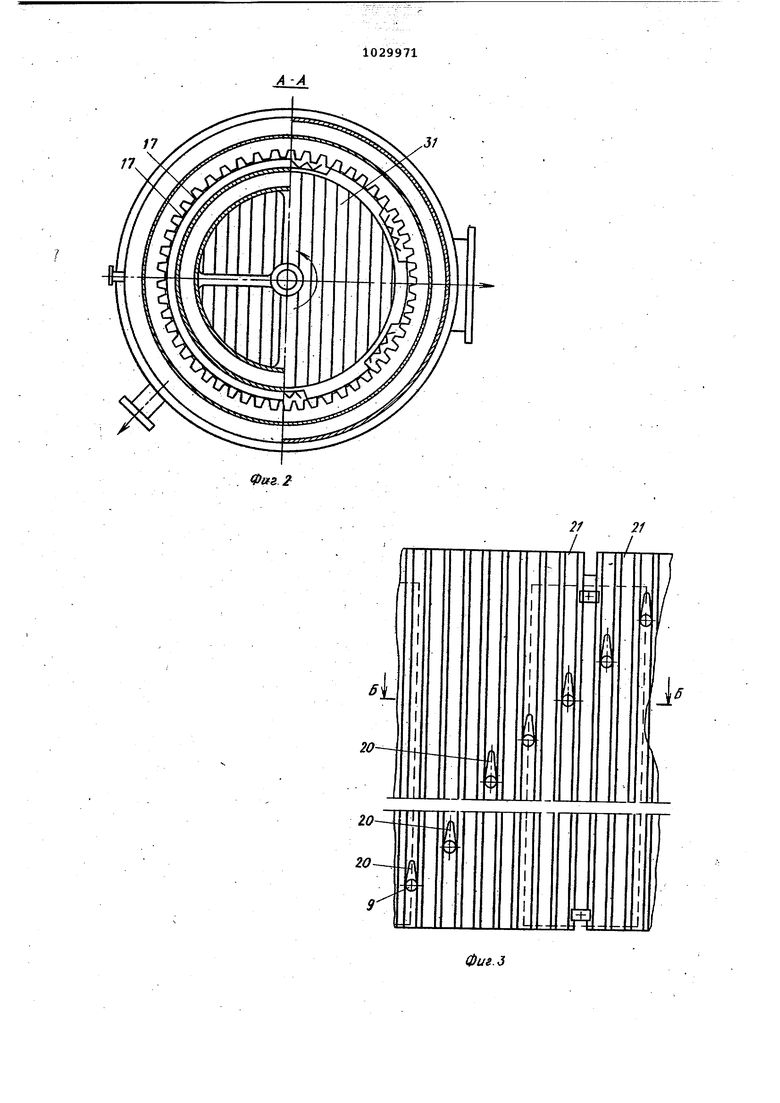

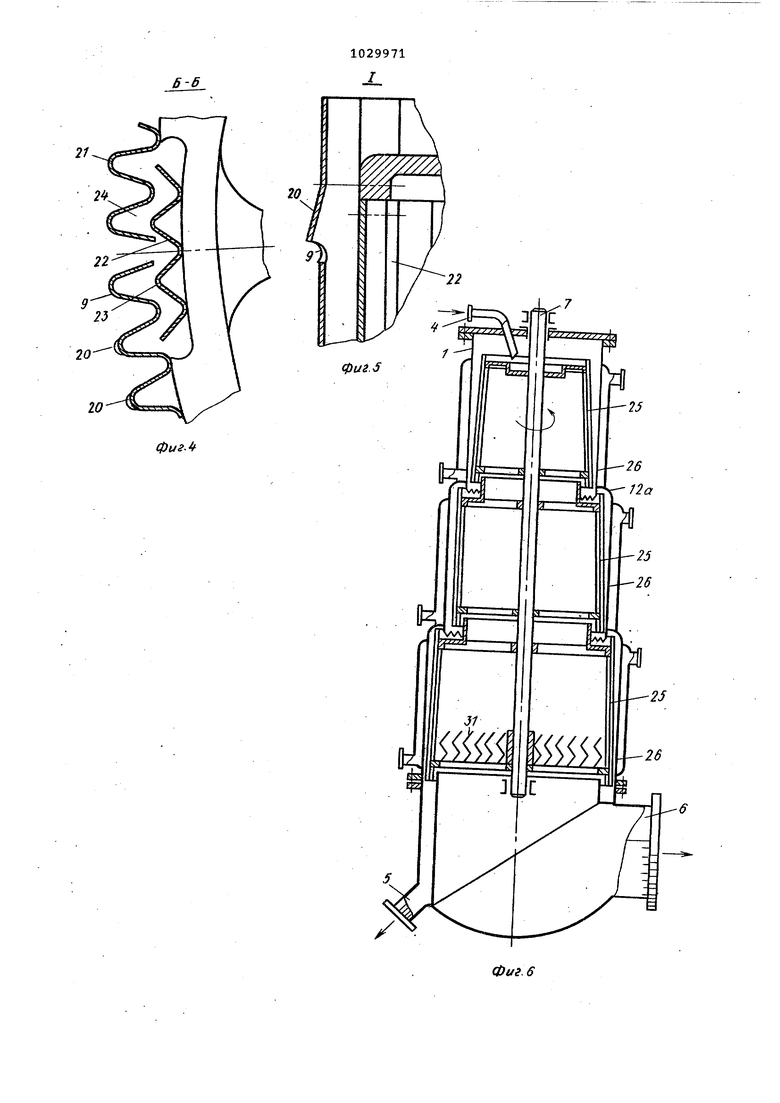

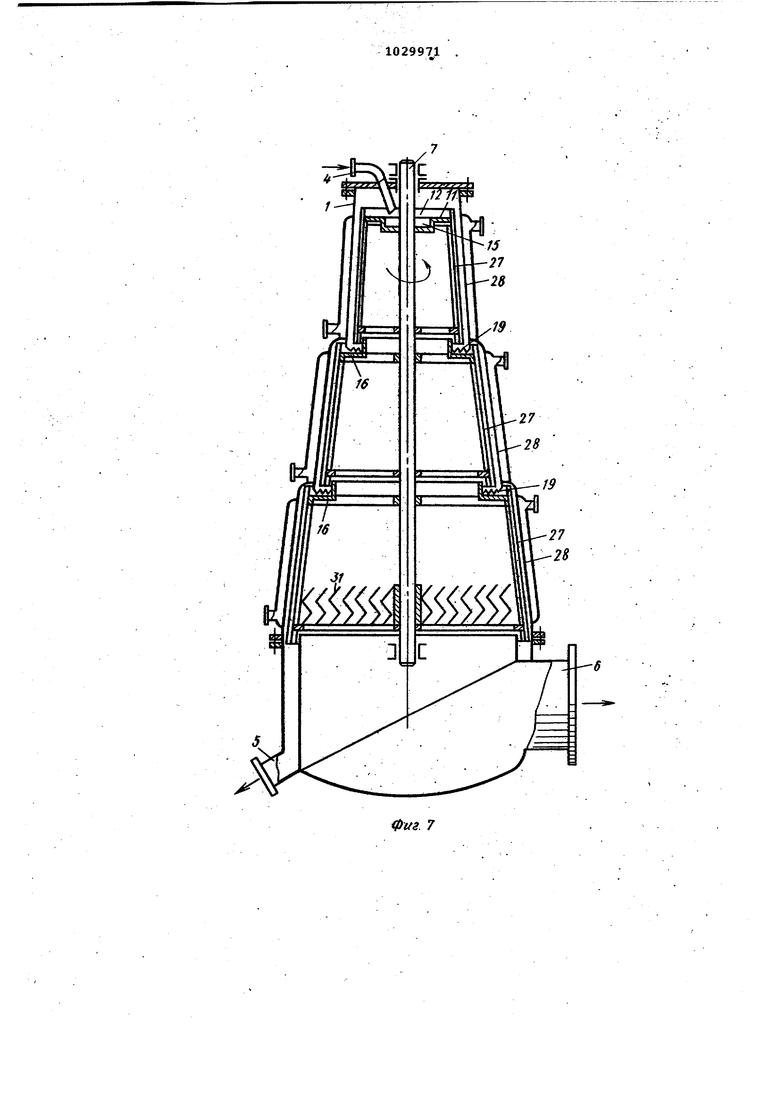

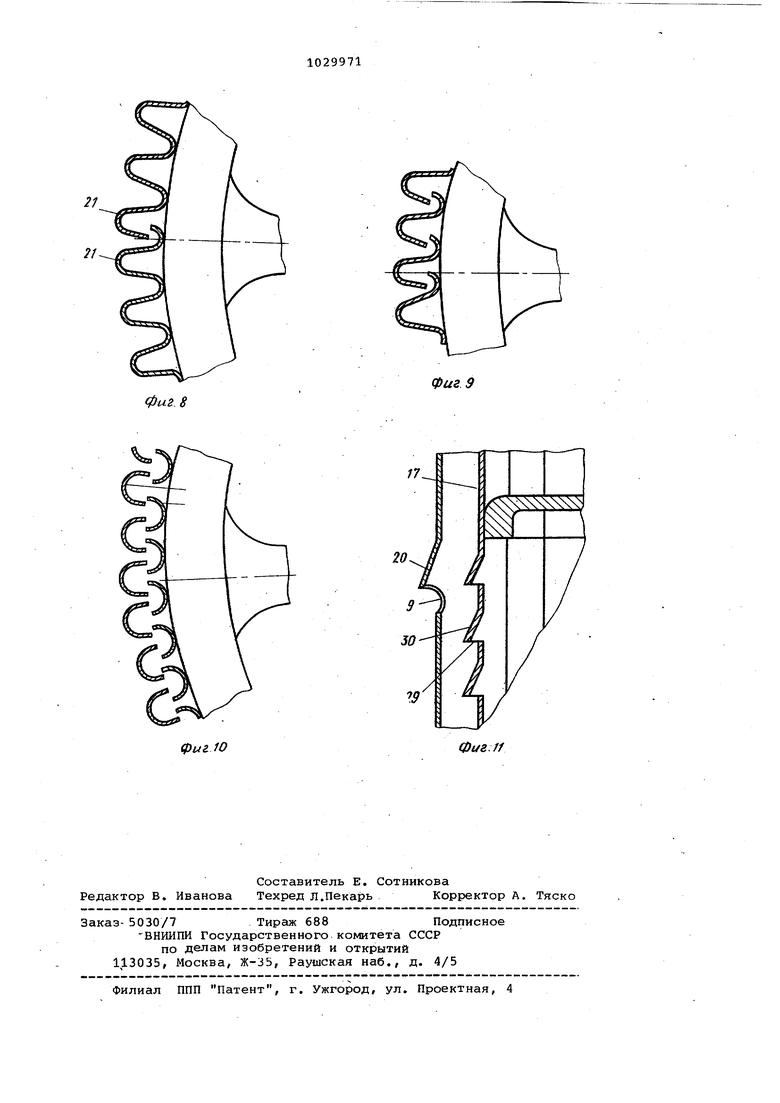

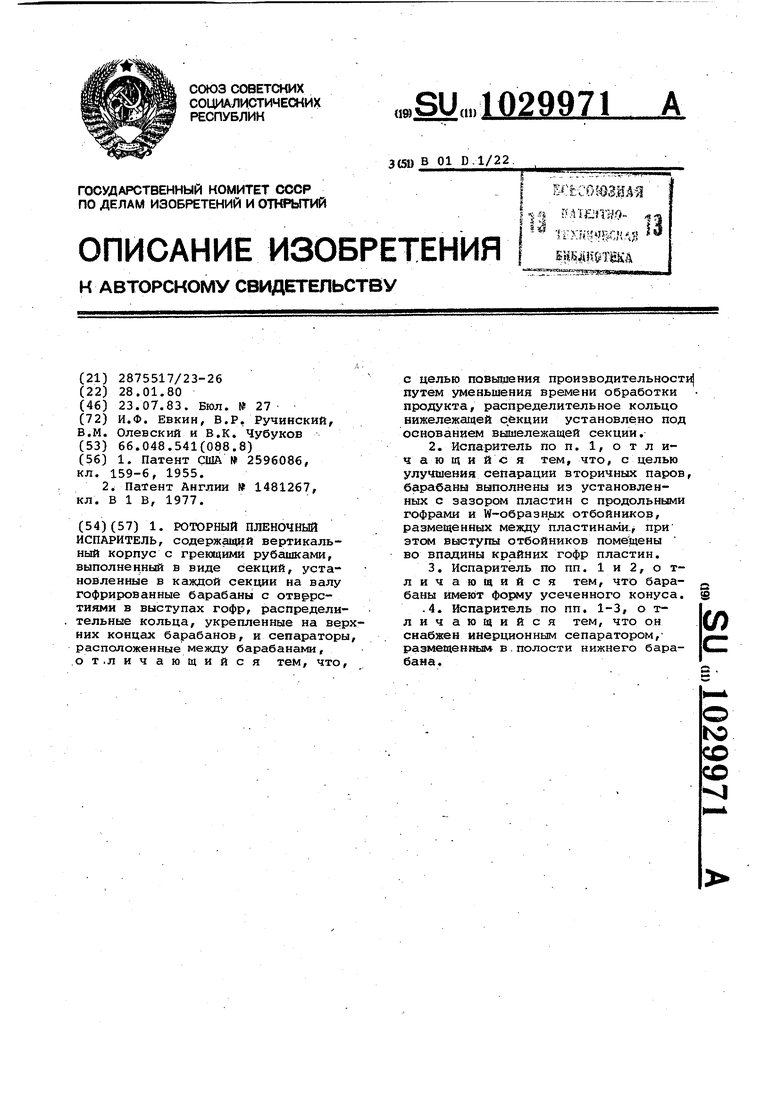

QD СО Изобретение относится к пленоч(ным теплообменным аппаратам, а именно к роторным пленочным испарителям и может найти применение в химической и смежных отраслях промышленности. . Известен роторный пленочный испа ритель, содержащий вертикальный ко пус с греющими рубашками ротор с жестко закрепленными лопастями, расп ределитель жидкости и сепаратор 1 Однако в этом аппарате велико время пребывания продукта, в особё н ности при работе с вязкими жидкостя ми. Известен также аппарат/ содержащий вертикальный корпус с греющими рубашками, выполненный в виде секций, установленные в каждой секции на валу гофрированные барабаны с от верстиями в выступах гофр, распределительные кольца, укрепленные на верхних концах барабанов, и сепараторы, расположенные между барабацами pj. Однако при более интенсивном теплообмене время обработки продукта в этом аппарате остается высоким вследствие трго, что жидкостная пленка стекает по теплообменной поверхности и по стенкам барабанов только под действием силы тяжести, а большое ее количество задерживается в кольцевых сборниках и пере точных лотках, соединяющих секции аппарата между собой. Время пребывания продукта ф этом аппарате постоянное и определяется физическими свойствами обрабатываемого продукта, В результату, этого производительность аппарата недостаточно высока. Целью изобретения является повышение производительности путем умен шения времени Обработки продукта Эта цель достигается, тем, что в роторном пленочном испарителе, содержащем вертикальный корпус с греющими рубашками,выполненный в виде секций, установленные в каждой секции на валу гофрированные барабаны с отверстиями в выступах гофр, распределительные кольца, укрепленные на верхних концах барабанов, и сепараторы, расположенные между бар банами распределительное кольцо нижележащей секции установлено под основанием вьвиележащей секции. Барабаны выполнены из установлен ных с зазорюм пластин с продольными гофрами и W-образных отбойников, ра мещенных меяшу пластинами, при этом выступы отбойников помещены по впадинах крайних гофр пластин. барабанЕа могут иметь форму усече ного конуса. Испаритель снабжен инерционным епаратором, размещенным в полости ижнего барабана. Благодаря этому устраняется заержка жидкости в кольцевых сборниах и переточных лотках, обеспечиваетя принудительное перемещение жидкости вдоль поверхности теплообмена, то уменьшает время обработки проукта и тем самым повышает произвоительность. На фиг.1 изображен роторный.пленочный испаритель,продольный разрез на фиг.2 - разрез А-А на фиг.1; на фиг.З - часть гофрированного барабана; на ..4 - разрез Б-Б на фиг.З; на фиг.5 - узел 1 на фиг.1;на фиг.б испаритель с барабанами конической формы на фиг.7 - испаритель с коническими секциями корпуса и барабана; на фиг. 8-10 - варианты выполнения гофрированного барабана, поперечный разрез; на фиг. 11 - часть гофрированного барабана, продольный разрез. Роторный пленочный испаритель (фиг. 1 и 2) имеет вертикальный корпус 1, выполненный из секций 2 с греющими рубашками 3. Штуцеры 4-6 предназначены для подачи исходного продукта, вывода упаренного раствора и отвода вторичного пара соответственно. На валу 7 установлены гифрориванные барабаны 8 с отверстиями 9 (фиг. 3-5) в выступах гофр для выброса жидкости на теплообменную поверхность 10 секций. Верхний из барабанов 8 крепится в верхней части к кольцу 11 распределительной тарелки 12, а в нижней части - к кольцу 13 ступицы 14, жестко укрепленных на валу 7. Нижележащие барабаны крепятся на ступиц ах. Тарелка 12, предназначенная для равномерного распределения жидкости по внутренней поверхности выступов гофр верхнего барабана 8, имеет углубление в виде цилиндрической емкости 15. В нижележащих барабанах для распределения жидкости по внутренней поверхности выступов гофр предназначены кольца 16, примыкающие по периферии к впадинам 17 гофр барабанов 8, имеющие борта .18, предотвращающие переброс жидкости в полость барабанов. Распределительные кольца 16 расположены под основаниями 19 вышележащих секций. Основания 19 выполнены зубчатыми с целью более равномерного распределения жидкости. Для свободного выброса жидкости из отверстий 9 в выступах гофр барабанов и направления ее движения верхний край 20 отверстий 9 отогнут плавно к периферии (фиг. 3 и 5), Для сепарации брызг жидкости из парового потока, входящего в полость гофрированного барабана, барабаны 8 выполнены из установленных с зазоро пластин 21 с продольными гофрами и W-образных отбойников 22, размещенных между пластинами. При этом выст пы отбойников 23 помещены во впадин 24 крайних гофр пластин 21 (фиг. 3В испарителе (фиг, б) гофрированные барабаны 25 имеют форму усеченных конусов, а секции корпуса ап парата - цилиндрическую форму 26, В этом варианте испарителя центробежная сила .(составляющая центробеж ной силы, направленная вдоль образующей конуса барабана вниз) исполь зуется для принудительного перемеще ния сверху вниз жидкости по внутрен ней поверхности выступов гоФр барабанов в сторону теплообменJjoй поверхности. На фиг. 7 показан испаритель, в котором как. гофрирюванные барабаны 27, так и секции корпуса аппарата 28 имеют коническую форму, В этом варианте аппрата центробежная сила используется для принудительного перемещения жидкости сверху вниз по внутренней поверхности выступов гофр барабана и по конической поверхности теплообмена. На фиг, 8-10 показаны варианты выполнения гофрированного барабана не из сплошной ленты, а из отдельных гофрированных в продольном направлении полос. Дугообразно гофрированные пластины (фиг. 8) распол жены так, что края гофр смежных пла тин смещены относительно друг дру-. га и перекрывают прямой проход вторичного пара в полость барабана. Барабан (фиг. 9).изготовлен из отдельных гофр так смещенных друг относительно друга,что они перекрывают прямой проход пара в барабан, на фиг. 10 барабан образован из эле ментов/ имеющих в поперечном сече- НИИ форму полуокружности. На фиг. 11 отверстия 29 во впади нах-гофр барабана, изготовленного из сплошной ленты, отогнутый верхний край 30, благодаря чему также перекрывается прямой проход пара в полость барабана. В полости нижнего барабана 8 на валу 7 установлен инерционный сепаратор 31. Испагритель работает следующим образом. Исходный продукт через штуцер 4 (фиг. 1) подают в цилиндрическую емкость 15. При вращении ротора жидкость под действием центробежной силы поднимается по ее стенкам, перетекает через край кольца 11 и растекается пленкой по его поверх-, ности. С поверхности кольца 11 она сбрасывается на внутреннюю поверхность выступов гофр барабана 8, стекает по ним отдельными вертикальными потоками до отверстий 9. Через отверстия 9 жидкость выбрасывается в виде струй на теплообменную поверхность 10 секции. Неиспарившаяся жидкость с зубчатого края теплообменной поверхности 10 стекает равномерно по окружности на распределительное кольцо 16 нижележащего барабана. Далее под действием центробежной силы жидкость с кольца 16 отбрасывается на внутреннюю поверхность выступов гофр барабана, и цикл повторяется. Упаренный раствор выводят через штуцер 5, а вторичный пар через зазоры входит в полость барабана, делая несколько поворотов между плистинами и W-образными отбойниками. Из полости барабана вторичный пар выводят через штуцер 6.

19

17

/7,

Фая 2

J/

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный испаритель | 1983 |

|

SU1151572A1 |

| Роторный пленочный тепломассообменный аппарат | 1976 |

|

SU759104A1 |

| Пленочный выпарной аппарат | 1979 |

|

SU874084A1 |

| Роторный пленочный испаритель | 1982 |

|

SU1095915A1 |

| Роторный пленочный испаритель | 1975 |

|

SU736407A1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2453352C2 |

| РОТОРНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 1969 |

|

SU232955A1 |

| Роторный пленочный выпарной аппарат | 1979 |

|

SU904721A1 |

| Тепломассообменный роторный аппарат | 1985 |

|

SU1308348A1 |

| Пленочный испаритель | 1990 |

|

SU1762954A1 |

1. ЮТОРНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ, содержаний вертикальный корпус с греющими рубашками, выполненный в виде секций, установ1ленные в каждой секции на валу гофрированные барабаны с отвррстиями в выступах гофр, распределительные кольца, укрепленные на верхних концах барабанов, и сепараторы, расположенные между барабанами, .от.личающийся тем, что. с целью повыщения производительности путем уменьшения времени обработки продукта, распределительное кольцо нижележащей секции установлено под основанием вышележащей секции. 2.Испаритель по п. 1, отлич аю щ и йен тем, что, с целью улучшения сепарации вторичных паров, барабаны выполнены из установленных с зазором пластин с продольными гофрами и Н-образцых отбойников, размещенных между пластинами. при выступы отбойников во впадины крайних гофр пластин. 3,Испаритель по пп. 1 и 2, о тличающийся тем, что бараI баны имеют фоЕму усеченного конуса. .4. Испаритель по пп. 1-3, о т(Л личающийся тем, что он снабжен инерционным сепаратором,размещевюом- в. полости нижнего барабана.

Фиг. 6

Фиг 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ УГЛЕВОДОРОДНОГО ТОПЛИВА В ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ | 2015 |

|

RU2596086C2 |

| Катодное реле | 1918 |

|

SU159A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ травления материалов | 1987 |

|

SU1481267A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-23—Публикация

1980-01-28—Подача