Изобретение относится к устройствам для отделения от газа капельной жидкости, в частности к оборудованию для очистки природного и попутного газов от углеводородного конденсата на газопромысловых и газоперерабатывающих заводах.

Целью изобретения является повышение производительности и эффективности сепарации за счет интенсификации процесса сепарации в сборнике жидкости.

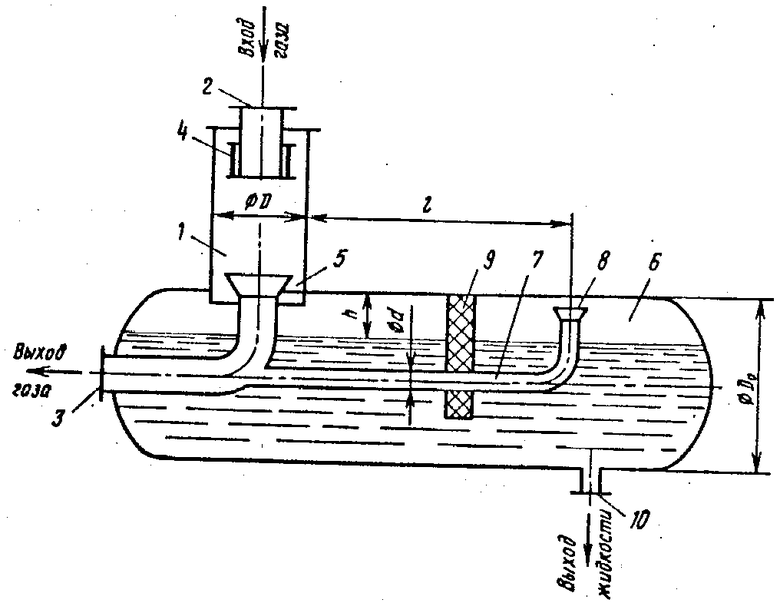

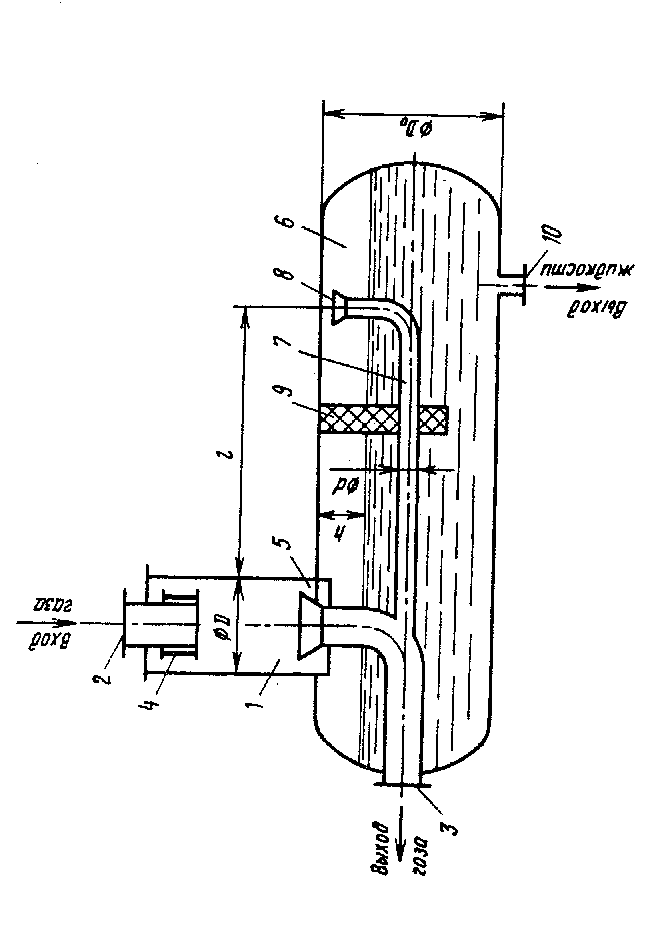

На чертеже изображен центробежный сепаратор.

Центробежный сепаратор содержит вертикальный корпус 1, в верхней части которого имеется патрубок 2 входа газожидкостного потока, патрубок 3 выхода очищенного газа в нижней части, и завихритель 4. Корпус сепаратора соединен каналом 5 с расположенным в его нижней части горизонтальным сборником жидкости 6. Горизонтальный сборник жидкости 6 снабжен газоходом 7, соединенным своим выходным концом с патрубком выхода очищенного газа 3, причем входной конец 8 газохода расположен в верхней части сборника жидкости 6. Сборник жидкости 6 снабжен сепарационным устройством 9, расположенным между корпусом сепаратора 1 и входным концом 8 газохода. В качестве сепарационного устройства может быть сетчатый отбойник или другая насадка. В сборнике жидкости имеется патрубок 10 для выхода жидкости.

Диаметр газохода составляет 0,2-0,28 диаметра корпуса сепаратора. Это объясняется тем, что высокоэффективная работа центробежного сепаратора обеспечивается при условии отвода всего газокапельного слоя, составляющего 3-5% от общего количества газа, из корпуса сепаратора в сборник для последующей сепарации.

Примем следующие обозначения:

Q - общее количество газа;

q - количество газа отсоса;

W - скорость газа в сепараторе;

Wг - скорость газа в газоходе;

F - площадь сечения сепаратора;

f - площадь газохода;

D - диаметр корпуса сепаратора;

d - диаметр газохода;

Do - диаметр сборника и учитывая, что

Q = WF; q = Wг f, (1) получаем зависимость площади газохода от площади сепаратора, которая выражается:

f= (0,03+0,05)  F. (2)

F. (2)

Экспериментальные данные показывают, что скорость в газоходе падает и составляет:

Wг = 0,65 W (3)

С учетом выражений (2) и (3) имеем:

f= (0,03+0,05)  F;

F;

f = (0,05 - 0,08) F (4) или

;

;

d = (0,02 - 0,28) D (5)

При меньшем диаметре газохода часть газокапельного слоя из корпуса сепаратора напрямую попадает в патрубок выхода газа и эффективность сепарации будет низкой.

При большем диаметре газохода в сборник кроме газокапельного слоя попадает также часть очищенного газа. Общий объем газа отсоса увеличивается, что приводит к увеличению скорости движения газа отсоса в сборнике жидкости и сепарационном устройстве и в результате этого снижается эффективность сепарации газа отсоса.

Расстояние от корпуса сепаратора до входного конца газохода определяется условием осаждения капель жидкости из газа отсоса по всей высоте газового слоя сборника жидкости и составляет не менее:

l = (3,5 - 4)h, (6) где h - высота газовой части емкости.

Из условия максимального использования объема сборника жидкости по своему назначению, удобства расположения приборов контроля уровня жидкости и надежности работы слой жидкости не должен превышать 70-80% диаметра сборника или

h = (0,2 - 0,3) Dо (7)

Из условия прочности и обеспечения требуемого времени накопления жидкости (3-5 мин) в емкости при проектировании принято:

Do = 2D (8)

Принимая во внимание выражения (6), (7), (8), (5), получаем минимальное расстояние от корпуса сепаратора до входного конца газохода, которое выражается следующей формулой:

l= . (9)

. (9)

Максимальное значение величины l выбирается из известных условий с целью создания конструкций минимальной металлоемкости, удобства монтажа и обслуживания аппарата и приборов.

Центробежный сепаратор работает следующим образом.

Газожидкостная смесь подается в аппарат через патрубок 2, закручивается в завихрителе 4 и движется сверху вниз в корпусе 1 сепаратора.

Под действием центробежных сил жидкие компоненты потока, имеющие большую плотность, отбрасываются к стенкам корпуса 1, крупные капли жидкости образуют на стенках жидкостную пленку, мелкие капли жидкости под воздействием скоростного потока газа витают в непосредственной близости от стенок корпуса 1 и образуют газожидкостный слой. Очищенный от жидкости газ имеет меньшую плотность и движется в центральном сечении сепаратора в направлении патрубка 3 выхода газа, через который выводится из аппарата.

Пленка жидкости и газокапельный слой через канал 5 между патрубком 3 выхода газа и корпусом 1 выводится в сборник 6 и образуется газ отсоса. В свободной от жидкости верхней части емкости, размер которой определяется расстоянием от корпуса сепаратора до конца газохода и составляет более 7 диаметров газохода, происходит объемная сепарация газа отсоса. При расстоянии от корпуса до конца газохода менее 7 диаметров газохода газовое пространство мало и недостаточно для проведения объемной сепарации газа отсоса.

Газ отсоса проходит сепарационное устройство, где продолжается выделение жидкости, и поступает в газоход 7 через его входной конец 8, который вынесен в газовую зону к верхней образующей, чтобы выходящим газовым потоком не захватывались капли с поверхности жидкости. По газоходу 7 газ отсоса подается в патрубок выхода очищенного газа 3, по которому выводится из сепаратора. Жидкость собирается в сборнике и по патрубку 10 выводится из аппарата.

Газоход, соединяющий патрубок выхода очищенного газа с газовой полостью сборника жидкости в предложенном изобретении обеспечивает однонаправленное движение газа отсоса из корпуса сепаратора через сборник в патрубок выхода очищенного газа. За счет этого исключается вторичный унос пленки жидкости обратным потоком газа отсоса и повышается эффективность сепарации. Входной конец газохода вынесен к верхней образующей сборника жидкости, чтобы исключить попадание брызг с поверхности жидкости через газоход и патрубок выхода в очищенный газ.

Изобретение позволяет в сравнении с известным без повышения металлоемкости и усложнения конструкции отделить от потока очищенного газа влагонасыщенный газокапельный слой и производить эффективную его сепарацию перед выходом из аппарата, используя для этого верхнюю, свободную от жидкости часть сборника. Это приводит к повышению эффективности сепарации, либо при сохранении одинаковой эффективности очистки газа от жидкости - к поднятию скорости газа в сепараторе и повышению производительности существующих аппаратов или достижению той же производительности в сепараторе меньших размеров и массы. (56) Патент Франции N 2000597, кл. B 04 C 5/00, 1969.

Патент ФРГ N 871551, кл. 50 е 3/01, 1953.

ОСТ 26-02-2057-79 "Газосепараторы центробежные регулируемые. Технические условия", с. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой сепарационный элемент | 1982 |

|

SU1002032A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1999 |

|

RU2147913C1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1992 |

|

RU2050980C1 |

| СЕПАРАТОР | 2006 |

|

RU2349370C2 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1988 |

|

SU1619528A3 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ КАПЕЛЬ ЖИДКОСТИ ОТ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2363520C1 |

| Прямоточно-центробежный вихревой сепаратор для разделения газожидкостных потоков | 2021 |

|

RU2760671C1 |

Изобретение относится к устройствам для отделения от газа капельной жидкости, в частности к оборудованию для очистки природного и попутного газов от углеводородного конденсата на газопромысловых и газоперерабатывающих заводах. Цель изобретения - повышение производительности и эффективности сепарации за счет интенсификации процесса сепарации в сборнике. Корпус сепаратора размещен вертикально над горизонтальным сборником жидкости. В сборнике жидкости размещен газоход, который соединяет патрубок выхода очищенного газа с газовой полостью сборника жидкости и обеспечивает однонаправленное движение газа отсоса из корпуса сепаратора через сборник в патрубок выхода очищенного газа. За счет этого исключается вторичный унос пленки жидкости обратным потоком газа отсоса и повышается эффективность сепарации. Входной конец газовхода вынесен к верхней образующей сборника жидкости, чтобы исключить попадание брызг с поверхности жидкости через газоход и патрубок выхода в очищенный газ. Диаметр газохода составляет 0,2 - 0,28 диаметра корпуса сепаратора. Расстояние входного конца газохода от корпуса сепаратора равно 7,0 - 8,6 диаметрам газохода. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-01-15—Публикация

1986-03-06—Подача