Изобретение относится к области очистки газа от жидкости и механических примесей и может быть использовано в газовой, нефтяной, химической, энергетической отраслях промышленности, в частности для сепарации скваженных потоков при добыче или переработке газа и нефти.

Цель изобретения - повышение производительности и эффективности сепарации за счет снижения вторичного уноса.

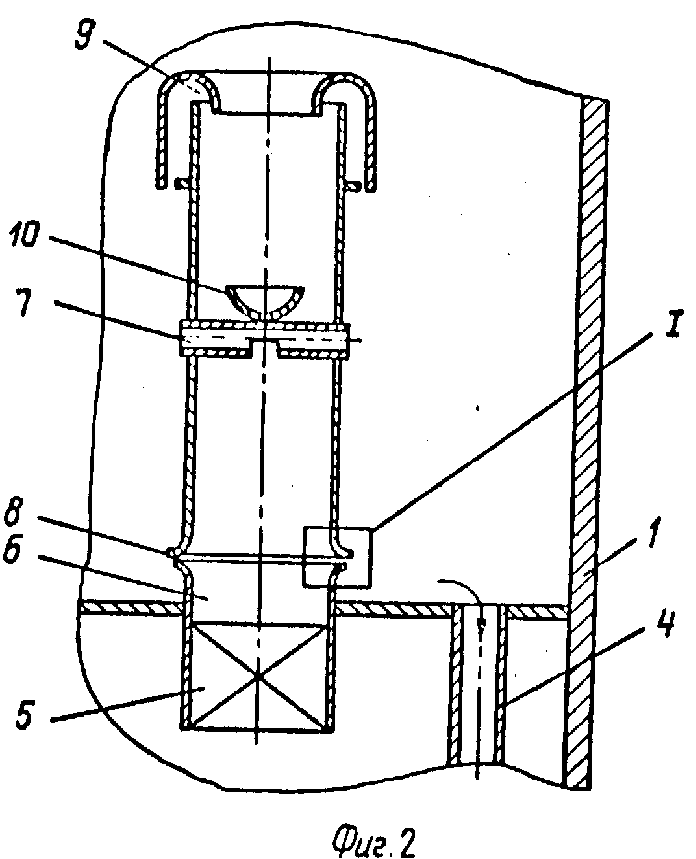

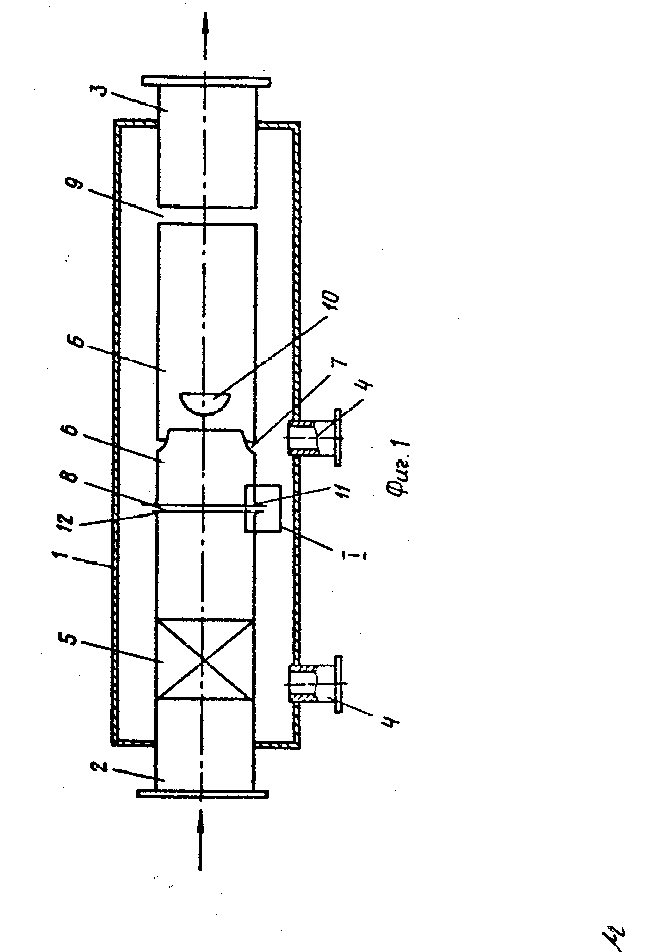

На фиг. 1 схематично представлен сепаратор горизонтального исполнения с каналом рециркуляции в виде кольцевого отверстия для рециркуляции газа; на фиг. 2 - конструкция сепаратора вертикального исполнения с каналом рециркуляции в виде радиальной трубки, снабженной окном в осевой зоне; на фиг. 3 - узел I на фиг. 1 и 2.

Сепаратор содержит корпус 1 с патрубками 2, 3, 4 подвода газожидкостной смеси, выхода газа и выхода жидкости соответственно, завихритель 5 на входном конце сепарационного элемента, состоящего из двух патрубков 6, разделенных каналом 7 циркуляции газа, и расположенного соосно с входным 2 и выходным 3 патрубками. В стенке элемента выполнено первое кольцевое отверстие 8 и второе кольцевое отверстие 9. Вытеснитель 10 потока расположен за каналом 7 рециркуляции газа и выполнен в виде части сферы, обращенной выпуклостью навстречу потоку. Края отверстия 8 выполнены с отбортовками 11, 12, причем диаметр отбортовки 12 меньше, чем отбортовки 11.

Сепаратор работает следующим образом.

Газожидкостная смесь поступает в сепаратор через входной патрубок 2 и приобретает вращение на завихрителе 5. Во вращающемся газовом потоке образуются зоны с различным статическим давлением: в осевой области образуется зона низкого давления, у стенки образуется зона повышенного давления. За счет центробежной силы основная часть жидкости оттесняется на стенку элемента непосредственно после завихрителя и через кольцевое отверстие 8 удаляется с частью газа в полость между корпусом 1 и элементом, откуда стекает в нижнюю часть сепаратора.

Частично очищенный от жидкости газ проходит дальнейшую сепарацию в патрубках 6. Отсепарированная жидкость с внутренней полости патрубка 6 через отверстие 9 выводится с частью газа в полость между корпусом 1 и элементом, жидкость стекает в нижнюю часть и выводится из сепаратора через патрубок 4.

Попавший в кольцевую полость между корпусом 1 и элементом газ засасывается в элемент через канал 7 рециркуляции газа.

Повышению эффективности и производительности сепаратора способствует наличие вытеснителя 10 потока в виде части сферы, смонтированной в осевой зоне патрубка 6 сепарации после канала 7 для входа газа рециркуляции.

Проведенные экспериментальные исследования показали, что через кольцевое отверстие 8 предварительного отвода жидкости отделяется до 85% жидкости, содержащейся в газе. Оставшаяся жидкость находится в газе в виде мелких капель и всасывается под действием центробежных сил по мере продвижения газожидкостного потока от завихрителя 5 до отверстия 9, где происходит окончательное отделение жидкости от газа.

Благодаря расположению кольцевого отверстия 8 предварительного отвода жидкости между завихрителем 5 и каналом 7 рециркуляции газа большая часть жидкости, переведенной в пленку после завихрителя, отводится за пределы патрубка до канала рециркуляции газа.

Толщина пленки жидкости у канала рециркуляции существенно снижается, что способствует повышению скорости газа в элементе и его производительности. Уменьшение толщины пленки жидкости существенно снижает количество капель жидкости, диспергируемых газом рециркуляции, что способствует уменьшению уноса и повышению эффективности сепарации и производительности. Повышению эффективности и производительности сепаратора способствует выполнение отбортовки патрубков, образующих кольцевое отверстие предварительного отвода жидкости, с меньшим диаметром со стороны завихрителя. При одинаковой величине отбортовки патрубков выходящий газожидкостной поток за счет силы инерции капель жидкости раскрывается с уклоном к каналу рециркуляции газа, где происходит подхват отсепарированной жидкости газом и загрязнение потока очищенного газа.

Повышению эффективности и производительности сепаратора способствует установка в осевой зоне патрубка сепарации за каналом рециркуляции газа вытеснителя потока в виде части сферы. Оставшиеся в центре потока газа капли жидкости при попадании на вытеснитель потока в виде части сферы коагулируются и оттесняются из центра потока газа на радиус сферы, откуда центробежная составляющая быстро переводит каплю на стенку сепарационного патрубка и через пленкосъемник в сборник жидкости.

Были проведены сравнительные испытания сепараторов с различными по форме вытеснителями, наилучшие результаты по эффективности и производительности были получены на модели с вытеснителем потока в виде части сферы. (56) Патент Франции N 2558741, кл. B 04 C 3/00, 1985.

Патент США N 3977850, кл. B 01 D 45/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный сепаратор | 1981 |

|

SU1031518A1 |

| Центробежный газожидкостный сепаратор | 1981 |

|

SU1000108A1 |

| КОНТАКТНО-СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2622656C1 |

| Вихревой сепарационный элемент | 1982 |

|

SU1002032A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1986 |

|

SU1398146A1 |

| ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2094073C1 |

| ТАРЕЛКА ДЛЯ КОНТАКТА ГАЗА (ПАРА) С ЖИДКОСТЬЮ | 1988 |

|

SU1594740A1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1059722A1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192912C1 |

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344869C2 |

Изобретение относится к области очистки газа от жидкости и механических примесей и может быть использовано в газовой, нефтяной, химической и энергетической отраслях промышленности, в частности для сепарации скваженных потоков при добыче или переработке газа и нефти. Цель изобретения - повышение эффективности и производительности сепаратора за счет снижения вторичного уноса. Центробежный рециркуляционный сепаратор содержит корпус 1 с патрубком 2 входа газожидкостной смеси и патрубками 3 и 4 соответственно выхода газа и жидкости. Завихритель 5 расположен во входном конце сепарационного элемента. Он состоит из двух патрубков 6, расположенных соосно с входным 2 и выходным 3 патрубками. В стенке сепарационного элемента выполнены первое 8 и второе 9 кольцевые отверстия. Вытеснитель 10 потока выполнен в виде части сферы и установлен в осевой зоне патрубка 6 сепарации за каналом 7 рециркуляции газа. Края, образующие кольцевое отверстие 8, снабжены отбортовками, при этом отбортовка 12 патрубка 6 со стороны завихрителя 5 имеет диаметр меньше отбортовки 11 патрубка 6 со стороны канала 7 рециркуляции газа. 2 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-01-15—Публикация

1988-07-04—Подача