Изобретение относится к металлургии, конкретно к производству ванадийсодержащих легирующих сплавов.

Целью изобретения является обеспечение возможности использования сплава для легирования стали без предварительного передела его на феррованадий и снижение себестоимости сплава.

Перед загрузкой в печь пятиокись ванадия смешивают с ванадийсодержащими отходами мазутных теплоэлектростанций (ТЭС) (богатые и бедные шламы и золы) и карбонатом или бикарбонатом натрия в соотношении по массе 1:0,2-1,0: 0,01-0,10, а сплавление ведут в две стадии, при этом на первой стадии плавления поддерживают температуру 580-780оС в течение 0,2-0,5 ч, после чего поднимают температуру до 1000-1100оС.

На первой стадии сплавления смеси пятиокиси ванадия, отходов ТЭС и карбоната или бикарбоната натрия при 580-780оС происходит быстрое взаимодействие карбонатов или бикарбоната натрия с пятиокисью ванадия с образованием натрий-ванадиевых соединений, называемых ванадиевыми бронзами Na2,4 V6O16 (т.пл. 580оС) и Na2V12O31 (т.пл. 645оС). Это дает возможность в интервале 580-650оС на первой стадии сплавления при температуре более низкой, чем температура плавления пятиокиси ванадия (675-780оС), иметь в смеси жидкую фазу, являющуюся основой (катализатором) быстрого плавления всей системы. Поэтому введение карбонатов натрия в оптимальных пределах (0,01-0,10) обеспечивает быстрое дальнейшее взаимодействие компонентов шихты и образование расплава.

Добавка карбоната или бикарбоната натрия менее 0,01 мас.ч. не создает необходимых условий для начала процесса сплавления всей массы из-за недостаточного количества жидкой фазы катализатора. Введение карбоната или бикарбоната натрия в количестве более 0,10 мас.ч. нецелесообразно из-за увеличения расходов на реагенты и из-за оплавления и разрушения футеровки печи для плавки пятиокиси ванадия. Взаимодействие с футеровкой увеличивает потери ванадия за счет образования гарнисажа в плавильных печах. Кроме того, введение повышенного количества карбоната или бикарбоната натрия влечет за собой образование рыхлой структуры сплава с более низкой плотностью из-за выделения большого количества углекислого газа при их нагревании. Это придает гранулам оксидного сплава хрупкость, уменьшает их прочность, увеличивает потери при легировании стали.

Введение отходов ТЭС в указанных пределах позволяет обеспечить такое соотношение оксидов ванадия, натрия, кальция, магния, железа и других, при котором после образования и плавления бронз происходит взаимодействие их с другими оксидами (в первую очередь образуется метаванадат кальция, температура эвтектики с V2O5 620оС). В результате образуются вторичные эвтектические расплавы c температурой плавления 550-620оС. За счет этого на первой стадии плавления происходит образование достаточного количества жидкой фазы и завершается подготовка всей системы для быстрого плавления на второй стадии.

При соотношении пятиокиси ванадия и отходов ТЭС менее 1:0,2 вторичных эвтектических расплавов с низкой температурой плавления образуется недостаточно и плавление протекает медленнее.

При этом получают гранулы сплава с низкой плотностью и прочностью, что не позволяет использовать сплав для прямого легирования стали. Увеличение этого соотношения до свыше 1:1 приводит к накоплению значительного количества шлакующихся примесей в оксидном сплаве (СаО, MgO, SiO2), что при использовании оксидного сплава для легирования стали дает увеличение кратности шлака в 1,3-2,2 раза по сравнению с прототипом, при этом увеличиваются потери ванадия со шлаком.

Смешение пятиокиси ванадия и отходов ТЭС в соотношении 1:0,2-1,0 позволяет снизить на 14,2-31,0% (отн.) содержание таких примесей как марганец, хром, титан, никель и обеспечивает широкое применение оксидного сплава при легировании сталей, в которых содержание этих элементов ограничено.

Сплавление на первой стадии при 580-780оС в течение 0,2-0,5 ч обеспечивает быстрый отвод газов из смеси (гидратной влаги, СО2) образование жидких прослоек названных выше соединений, которые смачивают твердофазные реагенты, катализируют процесс, обеспечивают образование ускоренных диффузионных путей. Это приводит к более полному образованию бронз и ванадатов и их легкоплавких эвтектик, ускоряет процесс расплавления всей массы. При дальнейшем повышении температуры на второй стадии быстро происходит полное расплавление материалов с образованием жидкого расплава с низкой вязкостью за счет сплавления ванадатов кальция, железа, магния, марганца и других, соединений. Проведение плавления в одну стадию при 1100оС (по прототипу) не позволяет получить полного взаимодействия карбоната или бикарбоната натрия в начале плавления. На поверхности смеси образуется слой расплава, который не позволяет быстро и полно провести дегидратацию пятиокиси ванадия и отходов ТЭС, а также затрудняет удаление СО2 при разложении карбоната или бикарбоната натрия. Образование жидкой фазы расплава бронз только на поверхности смеси сдерживает расплавление. Выдержка менее 0,2 ч на первой стадии недостаточна для образования сплава. Более 0,5 ч выдержка нецелесообразна, так как этой продолжительности достаточно для обеспечения каталитического действия расплава бронз, метаванадата кальция и их эвтектической смеси.

Более полный отвод газов при плавлении на первой стадии обеспечивает образование плотной структуры гранул оксидного сплава, за счет чего увеличивается их плотность (масса гранул в единице объема) и их прочность. При быстром нагреве при выдержке менее 0,2 ч в гранулах остаются пустоты, плотность их снижается и увеличивается хрупкость, они раскрошиваются при транспоpтиpовке и перегрузке. В дальнейшем при использовании их в плавильных печах мелочь выносится, увеличиваются потери ванадия.

Нижний предел интервала температур первой стадии сплавления 580оС обусловлен химизмом процесса необходимостью образования ванадиевых бронз (плавления Na2,4V6O16 580оС), как отмечено выше. При температуре менее 580оС образования жидкой фазы и расплавления всей системы на первой стадии не происходит. Плавление за счет повышения температуры до 1100о С (вторая стадия) не позволяет получить плотные прочные гранулы оксидного сплава.

Проведение первой стадии сплавления при температуре выше 780оС приводит к снижению качества сплава из-за ускорения дегидратации отходов ТЭС, пятиокиси ванадия и термической диссоциации карбоната или бикарбоната натрия. Все это увеличивает потери ванадия при использовании его для легирования стали.

Примеры осуществления способа.

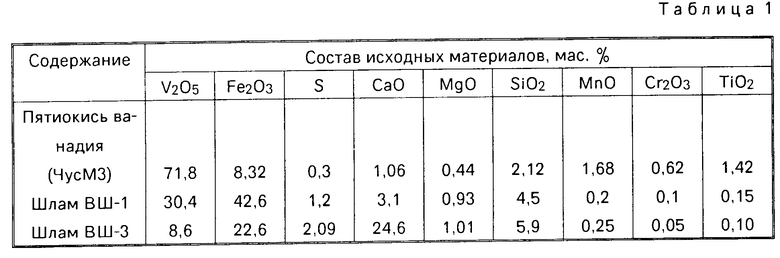

Химический состав использованных материалов дан в табл. 1.

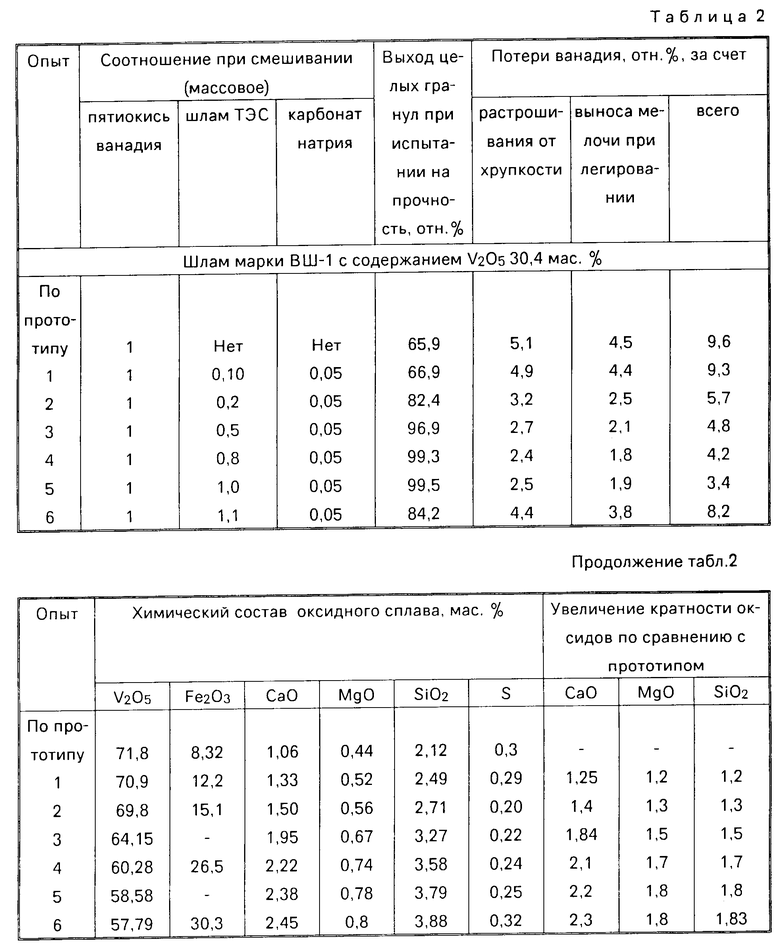

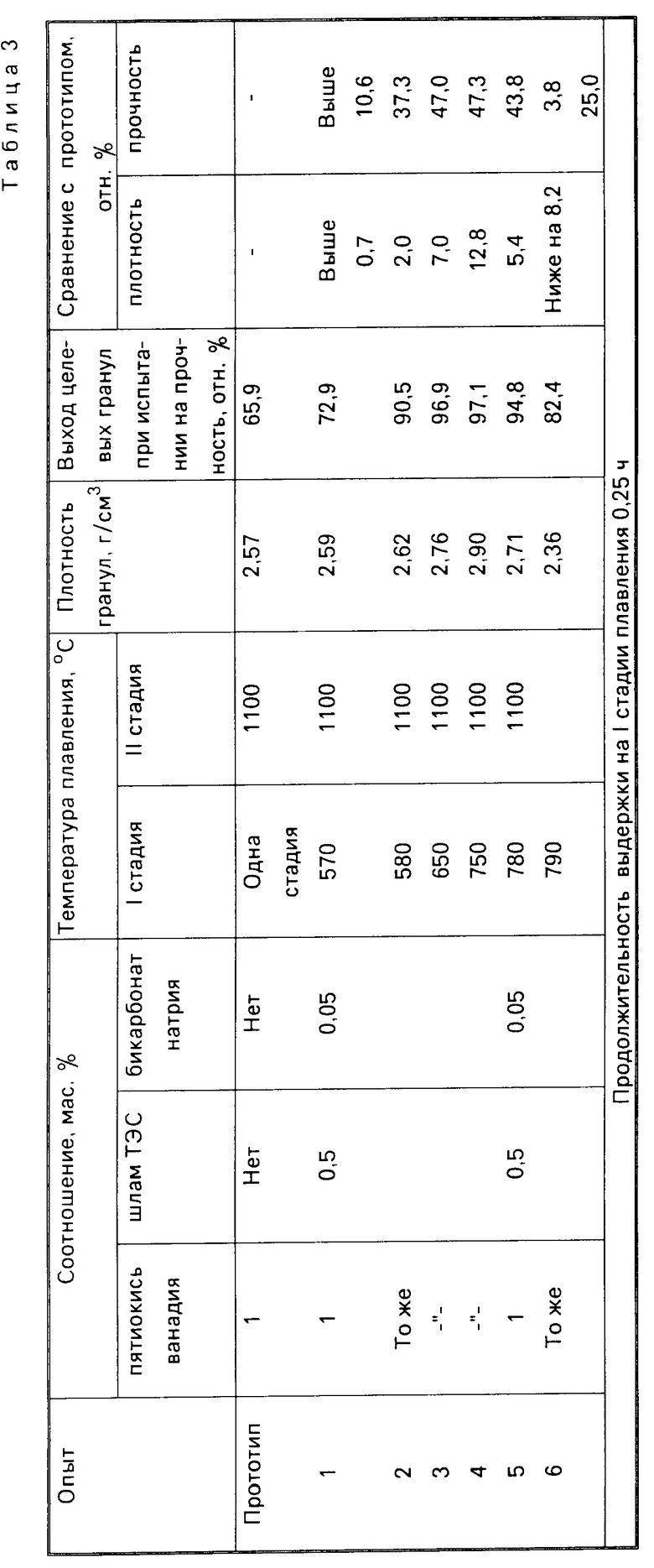

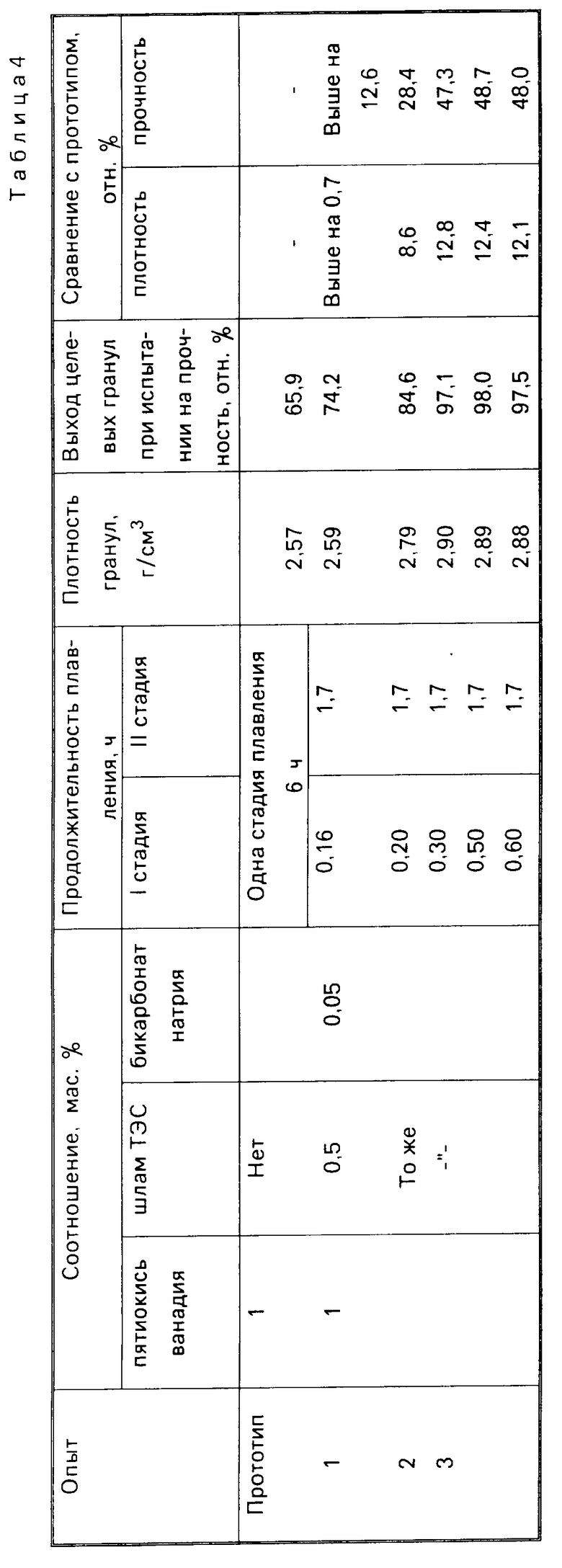

После тщательного смешения компонентов смеси осуществляли ее сушку, а затем двустадийное проплавление с последующим выпуском расплава и грануляцией. Параллельно проведены сравнительные плавки по прототипу. Расход материалов, параметры процессов и полученные результаты даны в табл. 2, 3 и 4.

Применение предлагаемого способа обеспечивает получение оксидного сплава, пригодного для прямого легирования стали, за счет увеличения прочности гранул и их плотности, что позволяет снизить потери ванадия; снижение содержания марганца, хрома и титана позволяет широко использовать оксидный сплав при легировании стали; снижение стоимости ванадия в сплаве, что позволяет снизить себестоимость ванадийсодержащих сталей; cнижение энергетических, тепловых и трудовых затрат за счет исключения передела технической пятиокиси ванадия на феррованадий и сокращения продолжительности плавки при получении сплава; и в конечном итоге расширение сырьевой базы по ванадию за счет комплексного использования ванадия и железа из отходов ТЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ФЕРРОСПЛАВА | 2001 |

|

RU2201467C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВО-ХРОМОВОГО СПЛАВА ПУТЕМ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЕВО-ХРОМОВОГО ШЛАКА ПОСРЕДСТВОМ ОБЖИГА И КИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2792060C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Шихта для получения феррованадия | 1990 |

|

SU1806215A3 |

| Способ получения ванадиевых сплавов | 1981 |

|

SU1041596A2 |

| Способ подготовки ванадийсодержащего сырья для выплавки феррованадия | 1988 |

|

SU1527307A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВАНАДИЕВОГО ШЛАКА | 1990 |

|

RU1757238C |

Изобретение относится к металлургии, конкретно к производству ванадийсодержащих легирующих сплавов. Целью изобретения является обеспечение возможности использования сплавов для легирования стали без предварительного передела его на феррованадий и снижение себестоимости сплава. Предложено перед загрузкой в печь пятиокись ванадия смешивать с отходами мазутных ТЭС (богатые и бедные шламы и золы) и карбонатом или бикарбонатом натрия в соотношении по массе 1 0,2 1,0 0,01 - 0,10, а сплавление вести в две стадии, при этом на первой стадии поддерживают температуру 580- 780°С в течение 0,2-0,5 ч, а затем температуру поднимают до 1000-1100°С. Изобретение обеспечивает возможность использования сплава для прямого легирования стали, без передела его на феррованадий, за счет повышения прочности и плотности полученных гранул, снижения агрессивности сплава по отношению к футеровке печи, содержания в нем примесей марганца, хрома, титана. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОГО ОКСИДНОГО СПЛАВА, включающий загрузку в печь влажной пятиокиси ванадия, сушку, сплавление при 1000 1100oС, выпуск расплава и его грануляцию, отличающийся тем, что, с целью обеспечения возможности использования сплава для легирования стали без предварительного передела его на феррованадий и снижения себестоимости сплава, перед загрузкой пятиокись ванадия смешивают с ванадийсодержащими отходами мазутных ТЭС и карбонатом или бикарбонатом натрия в соотношении по массе 1 0,2 1,0 0,01 0,10, а сплавление ведут в две стадии, при этом на первой стадии при 580 - 780oС в течение 0,2 0,5 ч, после чего температуру поднимают до 1000 - 1100oС.

| Технологическая инструкция "Производство технической пятиокиси ванадия", ТИ 115 - Ф - 10 - 83, г | |||

| Чусовой, 1983. |

Авторы

Даты

1995-08-20—Публикация

1986-10-01—Подача