| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой преобразователь для обработки жидких сред | 1982 |

|

SU1126334A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| Устройство для ультразвуковой правкиплАСТиНчАТыХ дЕТАлЕй | 1979 |

|

SU829250A1 |

| Способ изготовления оптических деталей из стекла и устройство для его осуществления | 1982 |

|

SU1033451A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ВОЛНОВОДОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 1991 |

|

RU2014677C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2002 |

|

RU2203791C1 |

| ПРОТОЧНЫЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2010 |

|

RU2446874C2 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| Устройство для волочения проволоки с применением ультразвуковых колебаний | 1978 |

|

SU774654A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2002 |

|

RU2203792C1 |

Изобретение относится к области обработки металлов давлением, а именно к технологии машиностроения и приборостроения и может быть использовано при правке плоских деталей. Цель - повьппение точности правки - достижение высоких требований плоскостности деталей, повышение производительности правки, уменьшение энергозатрат ультразвуковых колебаний и распшрение функциональных возможностей устройства. Деталь (Д) 7 зажимают между плитами 1 и 2 усилием, обеспечивающим их выравнивание. При зажатии Д 7 замыкают электрическую цепь и Д 7 нагревается контактным способом до температуры отжига. Одновременно на Д 7 воздействуют колебаниями ультразвуковой частоты от вибратора 3 через волновод 4. Толщину одной из плит берут кратной 1/2 длины волны, а толщину Д 7 - 1/20 длины волны колебаний. Совместное тер- а мическое и ультразвуковое воздействие способствует снижению остаточных напряжений с деталей. 2 с.п. ф-лы, 1 ил. $ (Л

чгч

«

/////// w//y//// 7// : /л У////,

I

а (;о ;о

-г

Изобретение относится к обработке металлов давлением, а именно к технологии машиностроения и проборострое- ния, и может быть использовано при правке плоских деталей.

Цель изобретения - повышение точности правки - достижение высоких требований плоскости деталей, повьшение производительности правки и уменьше- ние энергозатрат ультразвуковых колебаний.

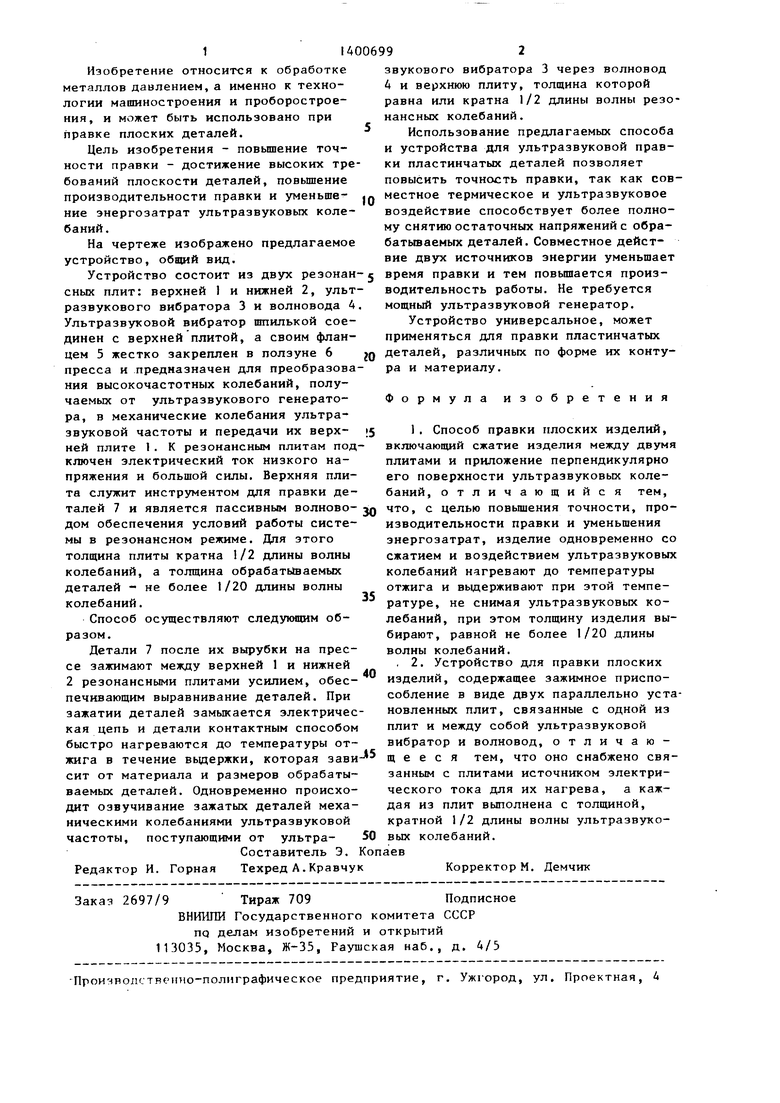

На чертеже изображено предлагаемое

Использование предлагаемых способа и устройства для ультразвуковой правки пластинчатых деталей позволяет повысить точность правки, так как сов местное термическое и ультразвуковое воздействие способствует более полному снятию остаточных напряжений с обра- батьшаемых деталей. Совместное действие двух источников энергии уменьшает

устройство, общий вид.

Устройство состоит из двух резонан-5 время правки и тем повьшгается произ- сных плит: верхней 1 и нижней 2, ульт- водительность работы. Не требуется развукового вибратора 3 и волновода 4. Ультразвуковой вибратор шпилькой соединен с верхней плитой, а своим фланмощный ультразвуковой генератор.

Устройство универсальное, может применяться для правки пластинчатых деталей, различных по форме их конту ра и материалу.

цем 5 жестко закреплен в ползуне 6

пресса и предназначен для преобразования высокочастотных колебаний, получаемых от ультразвукового генератора, в механические колебания ультразвуковой частоты и передачи их верх- ней плите 1. К резонансным плитам подключен электрический ток низкого напряжения и большой силы. Верхняя плита служит инструментом для правки деталей 7 и является пассивным волново- дом обеспечения условий работы системы в резонансном режиме. Для этого толщина плиты кратна 1/2 длины волны колебаний, а толщина обрабатываемых деталей - не более 1/20 длины волны колебаний.

Способ осуществляют следующим образом.

Детали 7 после их вырубки на прессе зажимают между верхней 1 и нижней 2 резонансными плитами усилием, обеспечивающим выравнивание деталей. При зажатии деталей замыкается электрическая цепь и детали контактным способом быстро нагреваются до температуры отжига в течение вьщержки, которая зави сит от материала и размеров обрабатываемых деталей. Одновременно происходит озвучивание зажатых деталей механическими колебаниями ультразвуковой частоты, поступающими от ультра-

Составитель Э. Редактор И. Горная Техред А.Кравчу

звукового вибратора 3 через волновод 4 и верхнюю плиту, толщина которой равна или кратна 1/2 длины волны резонансных колебаний.

Использование предлагаемых способа и устройства для ультразвуковой правки пластинчатых деталей позволяет повысить точность правки, так как совместное термическое и ультразвуковое воздействие способствует более полному снятию остаточных напряжений с обра- батьшаемых деталей. Совместное действие двух источников энергии уменьшает

время правки и тем повьшгается произ- водительность работы. Не требуется

мощный ультразвуковой генератор.

Устройство универсальное, может применяться для правки пластинчатых деталей, различных по форме их контура и материалу.

35

15ад

50

40

5

Формула изобретения

, 2. Устройство для правки плоских изделий, содержащее зажимное приспособление в виде двух параллельно установленных плит, связанные с одной из плит и между собой ультразвуковой вибратор и волновод, отличающееся тем, что оно снабжено связанным с плитами источником электрического тока для их нагрева, а каждая из плит выполнена с толщиной, кратной 1/2 длины волны ультразвуковых колебаний.

Корректор М. Демчик

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-15—Подача