Изобретение относится к технике сварки пластмасс и может быть использовано при резке-сварке пленочных и листовых термоютастичных материалов

Цель изобр етения - повьшение ка- чес.тва сварного соединения и производительности устройства,,

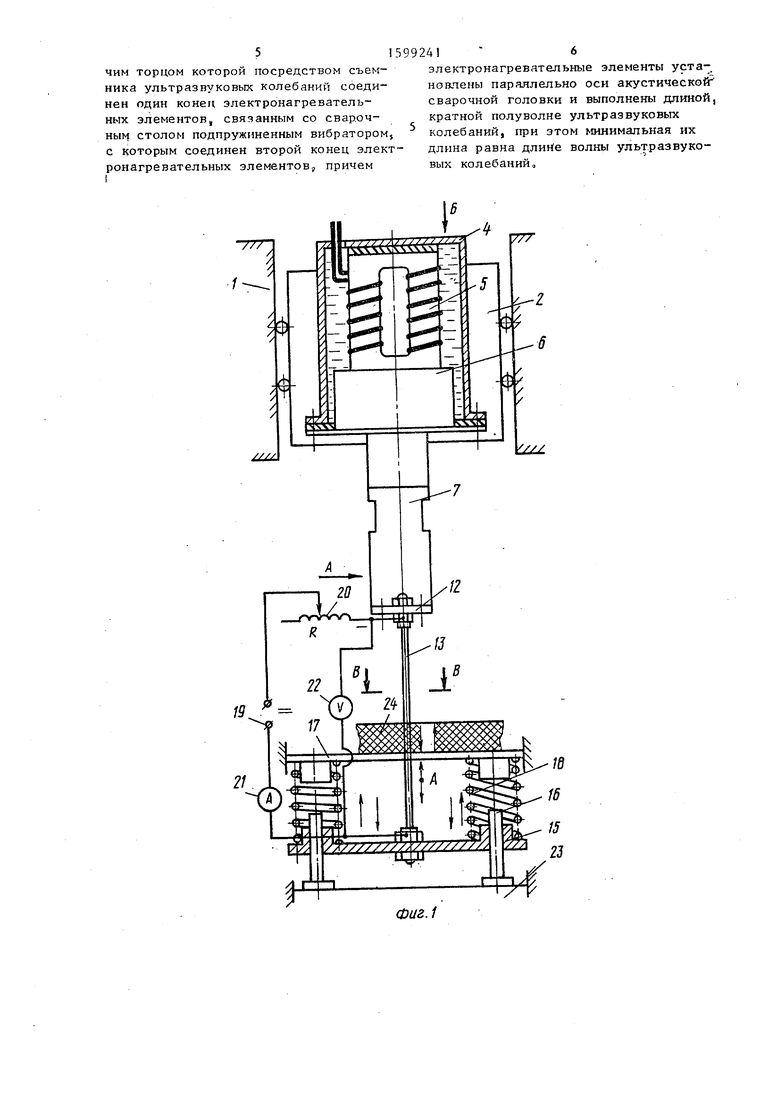

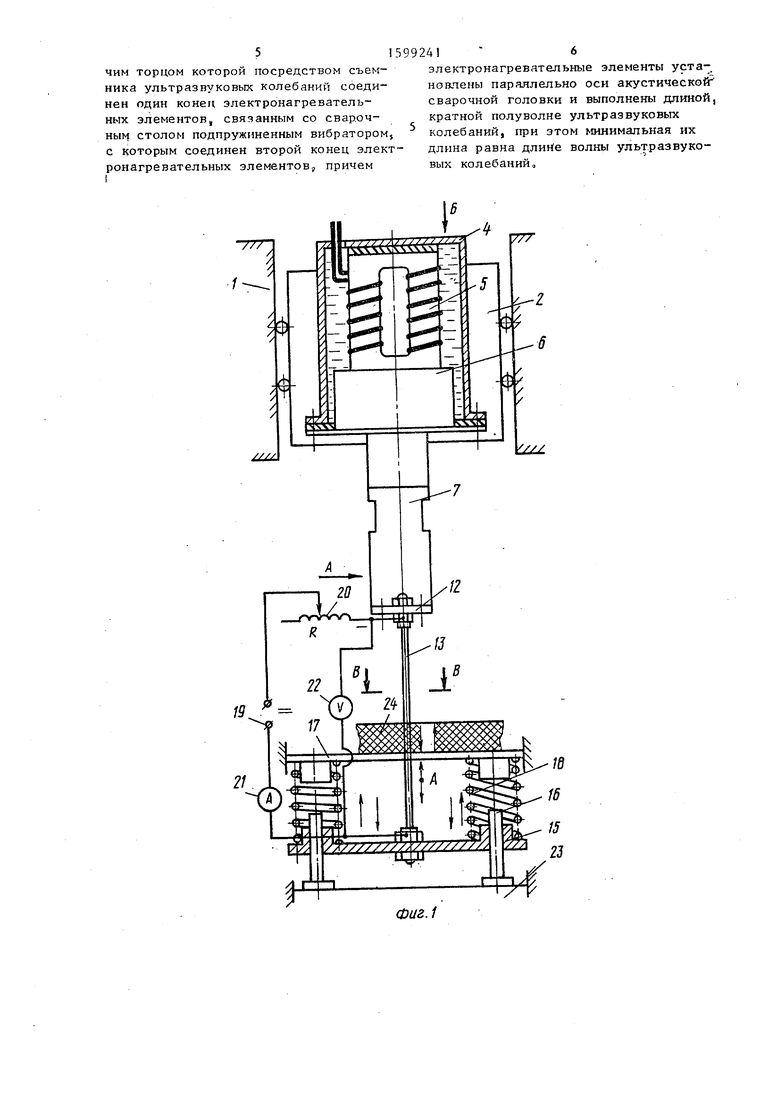

На фиго1 изображено устройство, продольный разрез;:на фиГо2 - вид по стрелке А на фиГо1; на фиг.З - вид по стрелке Б на на фиг,4 - разрез В-В на фиг,1.

Устройство для термоконтактной сварки термопластов содержит станину 1, на которой смонтирован суппорт

2 с акустической сварочной головкой 3, включающей водяной бачок 4, пре-- образователь 5, трансформатор 6 упругих колебаний и волновод 7 Сварочная головка 3 заизолирована от станины 1 а Суппорт 2 установлен на станине 1 с возможностью перемещения с помощью винтовой передачи 8« Акустическая сварочная головка 3 закреплена на суппорте 3 с помощью уголка 9 и болтов 10 и 11,

На рабочем торце волновода 7 закреплен, в частности припаян, съемник 12 ультразвуковых колебаний, к которому присоединен верхний конец электронагревательных элементов 13,

выполненных в виде металлической проволоки или лентЫо Верхний конец электронагревательных элементов 13 может быть соединен со съемником 12 с помощью резьбового соединения 14 или припаян к нему Нижний конец электронагревательных элементов 13 связан, например, резьбовым соедине

нием с вибратором 15, установленным, на направляющих 16 и подпружиненным относительно сварочного стола I7 при помощи пружин 18о Вибратор 15 заизо- лирован от направляющих изоляционным материалоМо Электронагревательные элементы 1-3 могут быть установлены по одному или по несколько в ряд на некотором расстоянии от оси сварочной головки параллельно ей,

Электронагревательные элементы 13 выполнены длиной, кратной полуволне ультразвуковых колебаний, при этом их t-аткмальная длина равна длине вол- ны Фиксируемое расположение сварочного стола 17 и вибратора 15 соответ ствует то.чкам распространения продольной волны-в электронагревательных элементах 13, колеблющихся с максимальной резонш сной частотой и амплитудой смещения

Устройство содержит также источник 19 питания, баластное сопротивление 20 для регулирования величины . сварочного тока,амперметр 21, вольтметр 22 для контроля процесса сварки и механизм подачи материала (не показан)о Устройство установлено на основании 23о

Устройство работает следующим образом

Предварительно перед втшючением источника питания электронагревательных элементов и ультразвукового генератора необходимо винтовой передачей 8 суппорта 2 упруго натянуть электронагревательные элементы 13 с помощью подпружиненного вибратора 15 с силой 10-25 кг, зафиксировав сварочный стол 17 и вибратор 15 в точке, соответствующей резонансной полуволновой и волновой Затем включают водяное охлаждение акустической головки 3 и источник 19 питания электронагревательных сварочных элементов 13

Процесс сварки и резки-сварки заключается в том, что при контакте электронагревательного сварочного элемента 13 с термопластом 24 в -зо

10

15

20

-д 20

992414

не контакта по линии аЬс термопласт переходит в вязкотекучее состояние, а в хвостовой части по линии adc происходит его стеклование (фиг.А) Для получения устойчивых и стабильных процессов плавления, растекания расплавленного термопласта, лечивания ширины реза, стеклования и формирования сварного шва осуществляют комбинированное введение ультразвуковых колебаний в зону сварки и вибрации в свариваемый или разрезаемый термопласт путем включения ультразвукового генератора, в результате чего в свариваемый материал 24 в зону плавления по линии аЬс и зону стеклования по линии adc сварного шва 25 посредством электронагревательных сварочных элементов 13 вводятся продольные, поперечные и изгибные (когда сварочные элементы не соосны с волноводом 7) механические колебания ультразвуковой частоты, которые усиливаются с помощью съем-тика 12 ультразвуковых колебаний Свариваемый термопласт дополнительно подвергают еще и механическим продольным (вертикальным) колебаниям (вибрации) с частотой колебания и амплитудой вертикального смещения + А (фиГоО, равными частоте колебания и амплитуде смещения нижнего конца электронагревательного сварочного элемента 13, которым он упруго взаимосвязан с вибратором 15 с помощью резьбового соединения или пайки Комбинированное воздействие механических колебаний ультразвуковой частоты на расплав и вертикальной вибрации колебаний свариваемого термопласта ускоряет процесс взаимодиффузии молекул свариваемых деталей и обеспечивает интенсивное перемещение расплавао

35

ЛО

45

Формула изобретения

Устройство для термоконтактной сварки термопластов, содержащее станину, электронагревательные элементы, выполненные в виде проволоки, и сварочный стол, отличающееся- тем, что, с целью повышения качества сварного соединения и производительности устройства, оно снабжено установленной на станине с возможностью продольного перемещения акустической сварочной головкой, с рабочим торцом которой посредством съемника ультразвуковых колебаний соединен один конец электронагревательных элементов, связанным со сварочным столом подпружиненным вибратором, с которым соединен второй конец электронагревательных элементов, причем

электронагревательные элементы уста-. новлены параллельно оси акустической сварочной головки и выполнены длиной, кратной полуволне ультразвуковых колебаний, при этом минимальная их длина равна волны ультразвуковых колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1980 |

|

SU897548A1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов | 1988 |

|

SU1676820A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1989 |

|

SU1684080A1 |

| Инструмент для непрерывной ультразвуковой сварки термопластичных пленок | 1985 |

|

SU1315340A1 |

Изобретение относится к сварке пластмасс и может найти применение при контактно-тепловой сварке оплавлением, резке и резке - сварке пленочных и листовых термопластичных материалов. Цель - повышение качества сварного соединения и производительности устройства. Для этого устройство снабжено установленной на станине с возможностью продольного перемещения акустической сварочной головкой и связанным со сварочным столом подпружиненным вибратором. С рабочим торцом акустической сварочной головки посредством съемника ультразвуковых колебаний соединен один конец электронагревательных элементов. Второй конец электронагревательных элементов связан с вибратором. Электронагревательные элементы установлены параллельно оси акустической сварочной головки. Электронагревательные элементы выполнены длиной, кратной полуволне ультразвуковых колебаний, при этом минимальная их длина равна длине волны ультразвуковых колебаний. 4 ил.

Р77Фиг.1

Фиг. 2

BuSS

12

| Патент ША № 3454450, кл, 156-499, 1969 | |||

| Устройство для соединения концов термопластичной пленки | 1985 |

|

SU1330064A1 |

Авторы

Даты

1990-10-15—Публикация

1988-06-20—Подача