(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ПРАВКИ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ

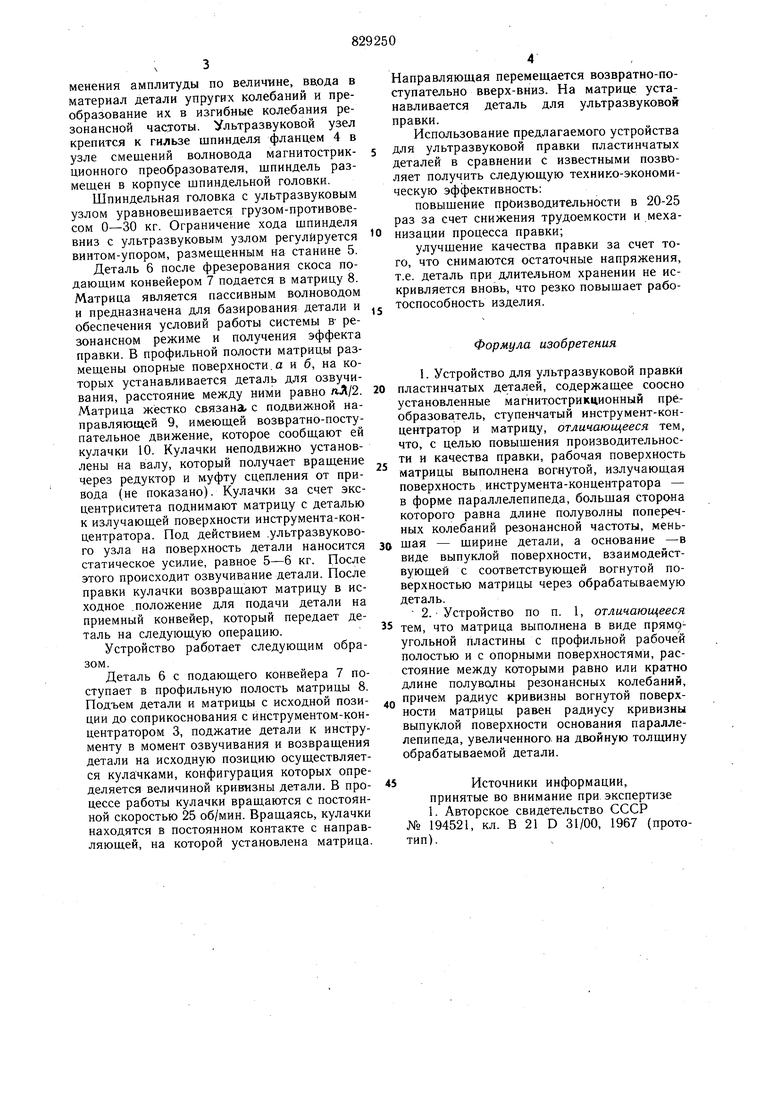

менения амплитуды по величине, ввдда в материал детали упругих колебаний и преобразование их в изгибные колебания резонансной частоты. Ультразвуковой узел крепится к гильзе шпинделя фланцем 4 в узле смещений волновода магнитострикционного преобразователя, шпиндель размеш,ен в корпусе шпиндельной головки.

Шпиндельная головка с ультразвуковым узлом уравновешивается грузом-противовесом О-30 кг. Ограничение хода шпинделя вниз с ультразвуковым узлом регулируется винтом-упором, размешенным на станине 5. Деталь 6 после фрезерования скоса подаюшим конвейером 7 подается в матрицу 8. Матрица является пассивным волноводом и предназначена для базирования детали и обеспечения условий работы системы в- резонансном режиме и получения эффекта правки. В профильной полости матрицы размешены опорные поверхности.а и б, на которых устанавливается деталь для озвучивания, расстояние между ними равно лД/2. Матрица жёстко связанаь с подвижной направляющей 9, имеюшей возвратно-поступательное движение, которое сообшают ей кулачки 10. Кулачки неподвижно установлены на валу, который получает врашение через редуктор и муфту сцепления от привода (не показано). Кулачки за счет эксцентриситета поднимают матрицу с деталью к излучаюшей поверхности инструмента-концентратора. Под действием .ультразвукового узла на поверхность детали наносится статическое усилие, равное 5-6 кг. После этого происходит озвучивание детали. После правки кулачки возврашают матрицу в исходное .положение для подачи детали на приемный конвейер, который передает деталь на следуюшую операцию.

Устройство работает следующим образом.

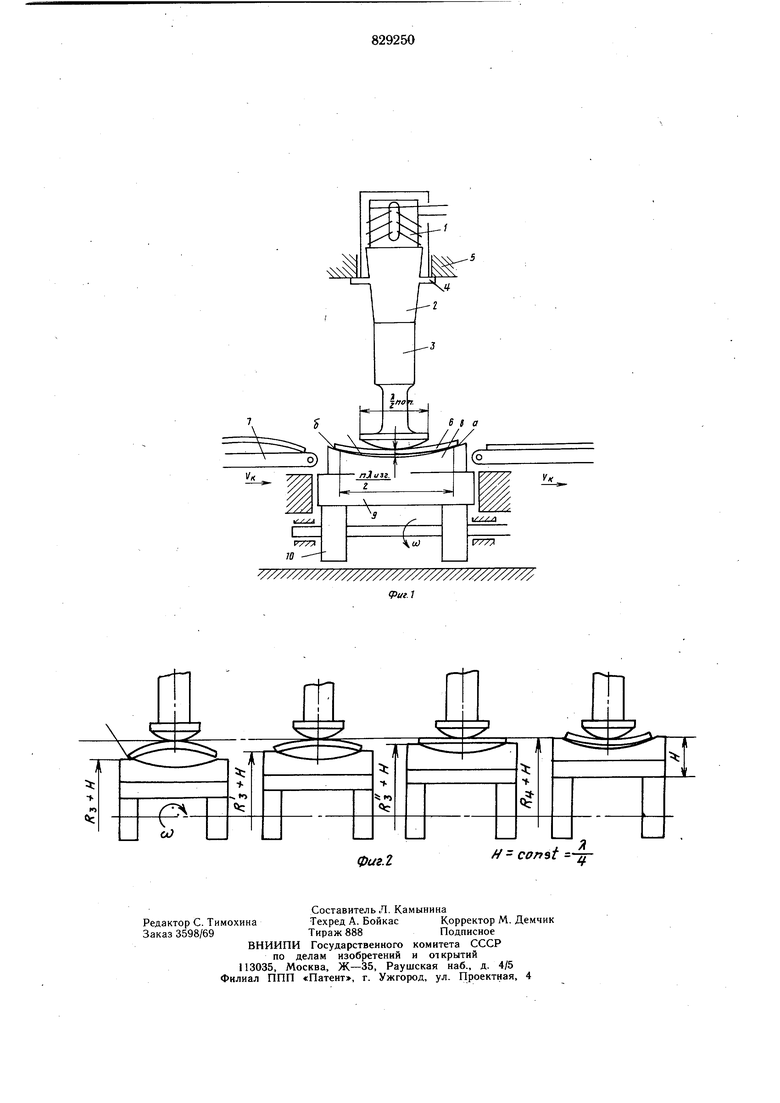

Деталь 6 с подающего конвейера 7 поступает в профильную полость матрицы 8. Подъем детали и матрицы с исходной позиции до соприкоснования с инструментом-концентратором 3, поджатие детали к инструменту в момент озвучивания и возвращения детали на исходную позицию осуществляется кулачками, конфигурация которых определяется величиной кривизны детали. В процессе работы кулачки вращаются с постойнной скоростью 25 об/мин. Вращаясь, кулачки находятся в постоянном контакте с направляющей, на которой установлена матрица.

Направляющая перемещается возвратно-поступательно вверх-вниз. На матрице устанавливается деталь для ультразвуковой правки.

Использование предлагаемого устройства для ультразвуковой правки пластинчатых деталей в сравнении с известными позволяет получить следующую технико-экономическую эффективность:

повышение производительности в 20-25 раз за счет снижения трудоемкости и механизации процесса правки;

улучшение качества правки за счет того, что снимаются остаточные напряжения, т.е. деталь при длительном хранении не искривляется вновь, что резко повышает работоспособность изделия.

Формула изобретения

. Устройство для ультразвуковой правки пластинчатых деталей, содержашее соосно установленные магнитострикционный преобразователь, ступенчатый инструмент-концентратор и матрицу, отличающееся тем, что, с целью повышения производительности и качества правки, рабочая поверхность матрицы выполнена вогнутой, излучающая поверхность инструмента-концентратора - в форме параллелепипеда, большая сторона которого равна длине полуволны поперечных колебаний резонансной частоты, меньшая - ширине детали, а основание -в виде выпуклой поверхности, взаимодействующей с соответствующей вогнутой поверхностью матрицы через обрабатываемую деталь.

2. Устройство по п. 1, отличающееся

тем, что матрица выполнена в виде прямоугольной пластины с профильной рабочей полостью и с опорными поверхностями, расстояние между которыми равно или кратно длине полуволны резонансных колебаний, Q причем радиус кривизны вогнутой поверхности матрицы равен радиусу кривизны выпуклой поверхности основания параллелепипеда, увеличенного, на двойную толщину обрабатываемой детали.

5Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 194521, кл. В 21 D 31/00, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки изогнутых профилей | 1982 |

|

SU1162519A1 |

| Устройство для обработки давлением с наложением ультразвуковых колебаний | 1985 |

|

SU1263393A1 |

| Способ правки плоских изделий и устройство для его осуществления | 1986 |

|

SU1400699A1 |

| УЛЬТРАЗВУКОВАЯ РАСКАТНАЯ ГОЛОВКА | 2011 |

|

RU2465148C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| Ультразвуковая установка для разблокировки деталей | 1981 |

|

SU1011277A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 2004 |

|

RU2248850C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

JO

///////////////////////////////////

(РигЛ

Авторы

Даты

1981-05-15—Публикация

1979-07-09—Подача