Изобретение относится к способам три- ботехнических испытаний материалов, преимущественно к исследованиям режимов приработки и может быть использовано также при разработке режимов приработки механизмов.

Известен способ приработки материалов при ступенчато растущей внешней нагрузке, не зависящей от протекания приработки, в котором одному из элементов пары сообщают вращательное движение, а прикладываемую к паре нагрузку ступенчато увеличивают с постоянным размером ступеней.

Известен также способ приработки материалов при бесступенчатом росте нормальной нагрузки и скорости скольжения, при котором к паре трения прикладывают

внешнюю нагрузку, нормальная-нагрузка и скорость скольжения возрастают равномерно, причем скорость их повышения усганав- ливают из условия одновременного достижения максимальных значений.

Из известных способов приработки наиболее близким по технической сущности является способ приработки трущейся п.эры в предельном режиме.

В этом способе трибссистему нагружг - ют с контролем параметров трения так и образом, чтобы поддерживать нагрузку на уровне, близком к достигнутой грузоподъемности, т.е. нз максимально возможном из условия заедания уровне, при этом в каждый данный момент времени проработки при увеличении нагрузки наступает заедание, а при снижении - уменьшается интен yxaje

сивность приработочных процессов, и, следовательно, повышается продолжительность приработки.

Недостатком этого способа является то, что грань заедания материалов является весьма неустойчивой границей работоспособности сопряжения трения, которая обуславливается целым рядом как взаимозависимых, так и независимых факторов, Явления трибоактивации, которые сопровождаются спонтанным возрастанием силы трения, фрикционного разогрева поверхностей и т.п. после завершения догружения предопределяют при этом способе высокую вероятность перехода процесса приработки за грань заедания, особенно при достаточно высоких значениях параметров нагрузочного воздействия, когда материалы пары трения работают с малым запасом до своей предельной нагрузочной способности. Положение при этом усугубляется тем, что приработочные процессы на каждой ступени нагружения не доводятся до своего завершения.

Цель изобретения - сокращение вре- мени и оптимизация режима приработки.

Указанная цель достигается тем, что согласно способу трибосистему смазывают, осуществляют трение, нагружают ступенчатой внешней нагрузкой с контролем теку- щих параметров трения до достижения предельной нагрузочной способности таким образом, что в начале каждой ступени приработки в сопряжении устанавливают одинаковый (эквивалентный) режим сме- шанной смазки и при этом обеспечивают убывание приростов начальной силы трения по мере роста внешнего воздействия. Получаемое при этом изменение прикладываемых нормальной нагрузки и скорости скольжения - собственно режим приработки - является функцией триботехнических свойств системы трения.

Предлагаемый способ позволяет сокра- «тить время приработки, позволяет исключить повреждения поверхностей трения при приработке, т.е. снизить приработочный износ, достичь максимальной предельной несущей способности материалов пары трения при минимальном коэффициенте трения.

В известных способах приработка материалов трибосистемы из-за нарушений режима смешанной смазки сопровождает- ся повреждениями поверхностей трения, значительным фрикционным разогревом, повышенным износом трущихся поверхностей. Вследствие этого становится невозможным достижение максимального

значения предельной нагрузочной способности материалами трибосистемы.

Сущность предлагаемого способа поясняется следующим;

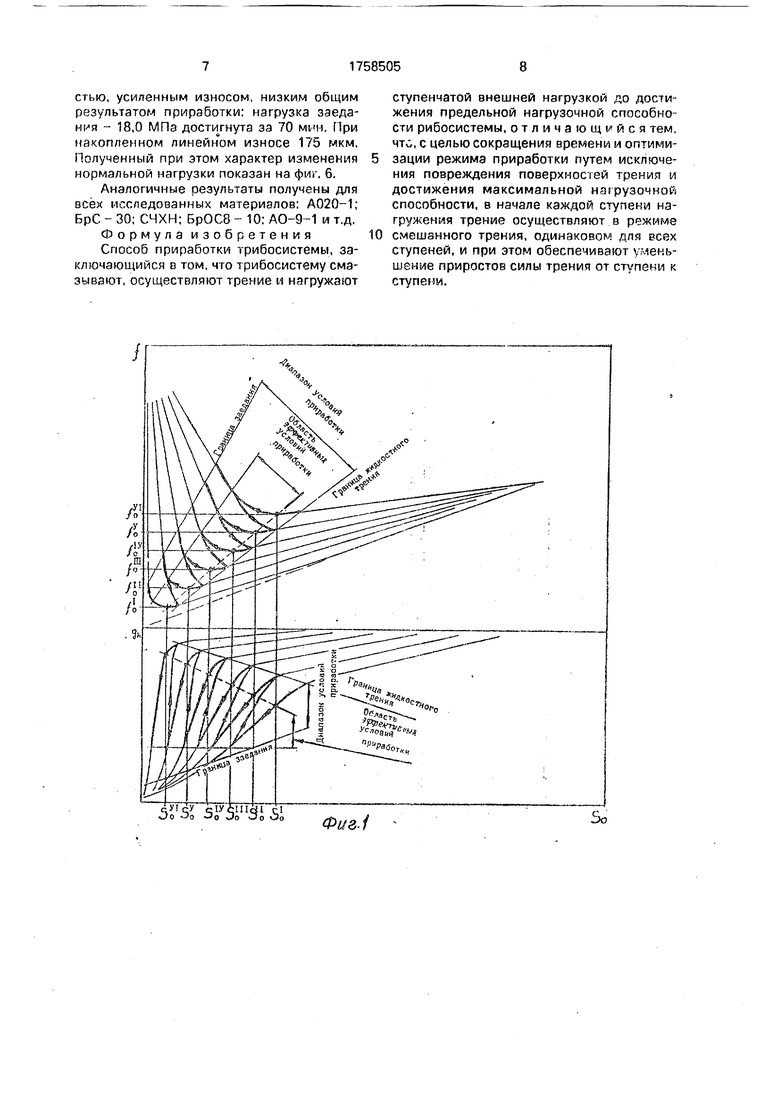

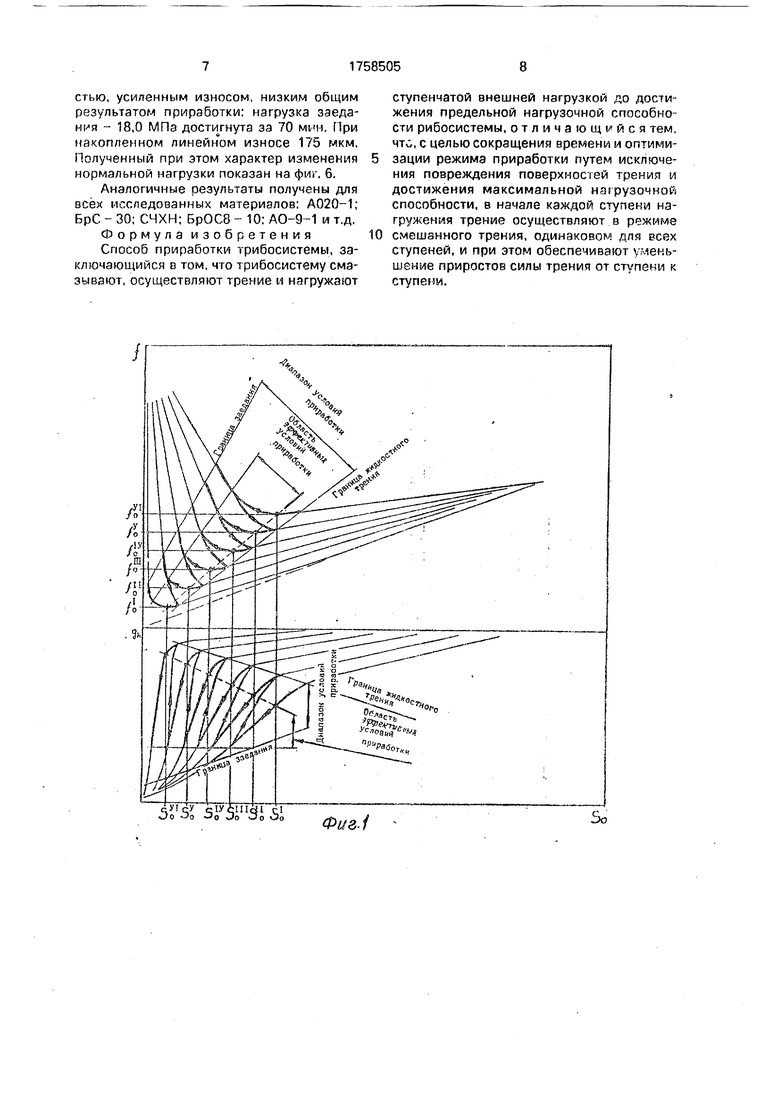

Приработку в режиме смешанного трения графически интерпретируют с помощью семейства диаграмм Герси Штрибека, каждая из которых представляет общую характеристику смазанных движ/щихся поверхностей в зависимости от вязкости смазки, скорости и нормальной нагрузки или давления.

Области режимов трения можно представить, перестроив кривую Герси-Штрибе- ка, используя в качестве функции отношение толщины масляной пленки Н к суммарном шероховатости поверхностей вала R z и подшипника R z - коэффициент режима трения

(1)

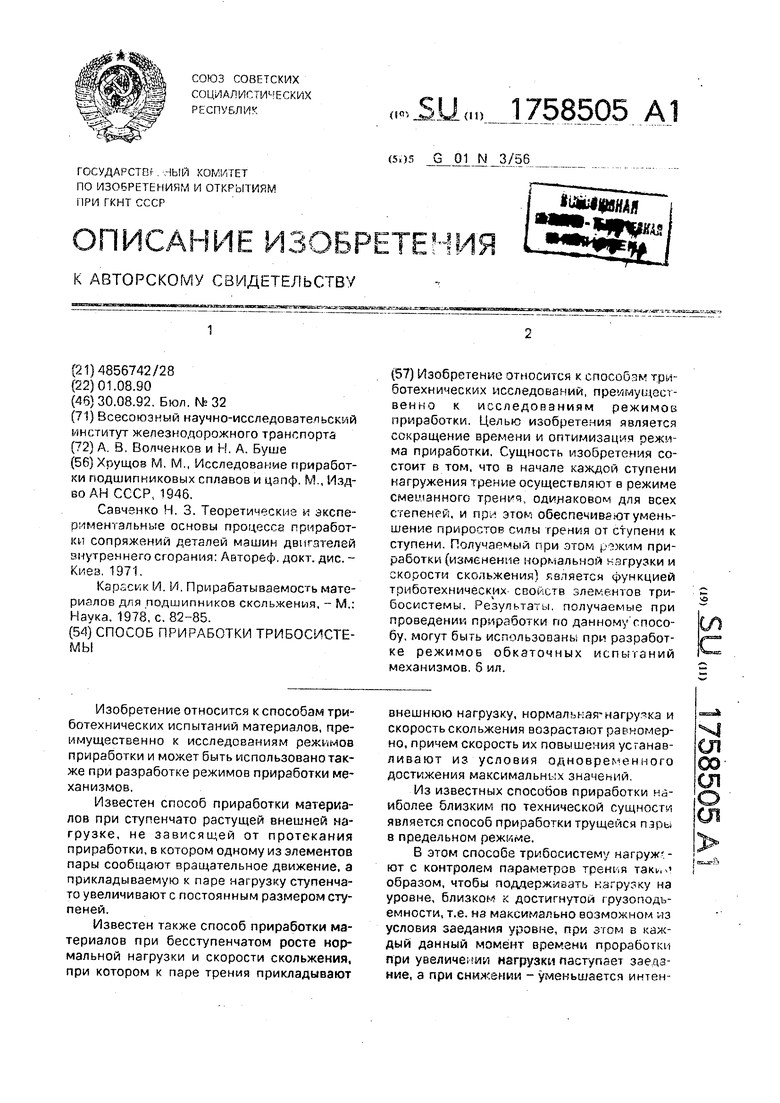

Зависимости коэффициента трения f и коэффициента режима трения дь от параметра Зоммерфельда So схематически показаны на фиг. 1. При помощи представленных диаграмм можно выявить два перехода: переход от жидкостей смазки к смешанной, происходящей при дь.1 в начало непрерывного контакта микронеровно- стей, наблюдаемое при . Значение дь определяется параметрами внешнего воздействия и свойствами материалов.

Внешние воздействия обеспечивают эффективную приработку в том случае, если работа сопряжения будет проходить в реи:и- ме устойчивого смешанного режима трения. На фиг. 1 область эффективной приработки показана как область в окрестностях критических значений параметров Зоммерфельда, ограниченная с одной стороны прямой, характеризующей достижение в начале каждой ступени догружения режима смешанной смазки без перехода к гозничному трению. С другой - режим ограничен областью перехода к жидкостному трению. Таким образом, реализуется такое изменение внешних параметров, при котором сопряжению на протяжении всей приработки обеспечиваются эквивалентные условия контактирования поверхностей при постоянной относительной доле рззрушйния разделяющего слоя смазки.

Область эффективной приработки разделяет диаграмму фиг. 1) на области опасной (в окрестностях границы заедания) и неэффективной (в окрестностях границы перехода к жидкостной смазке) приработки и

показывает взаимосвяз исмеьенич параметров внешних воздействий ivr герехояо из одной области и другую

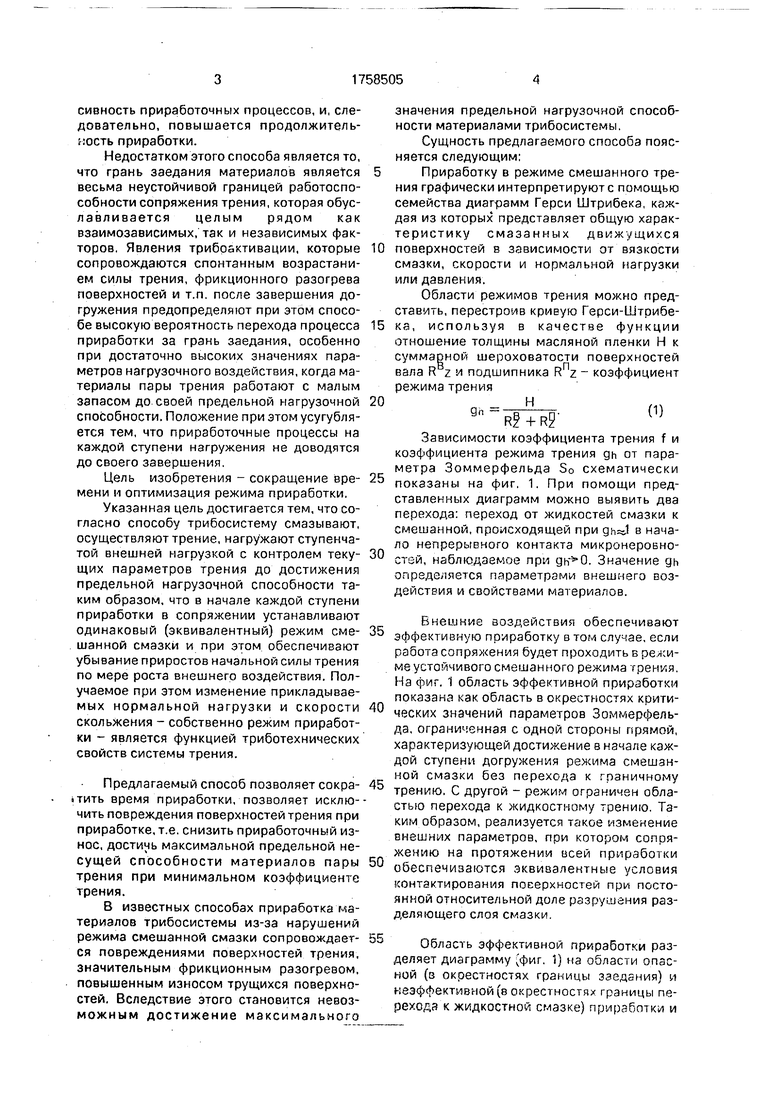

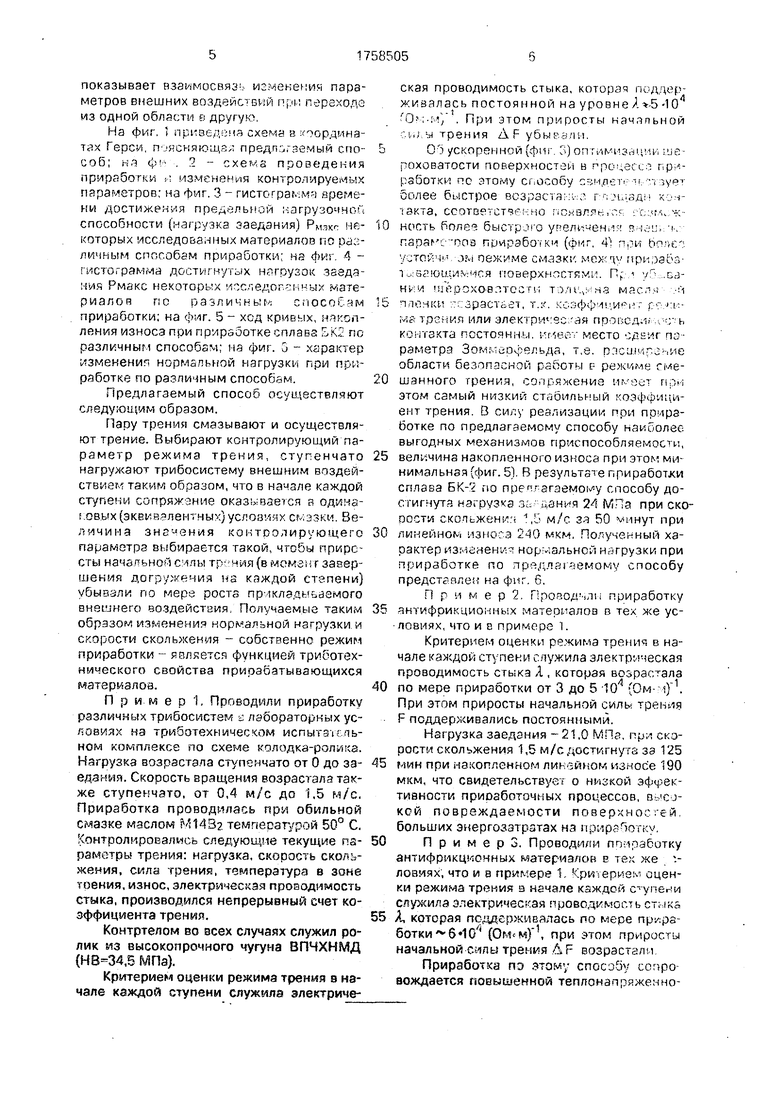

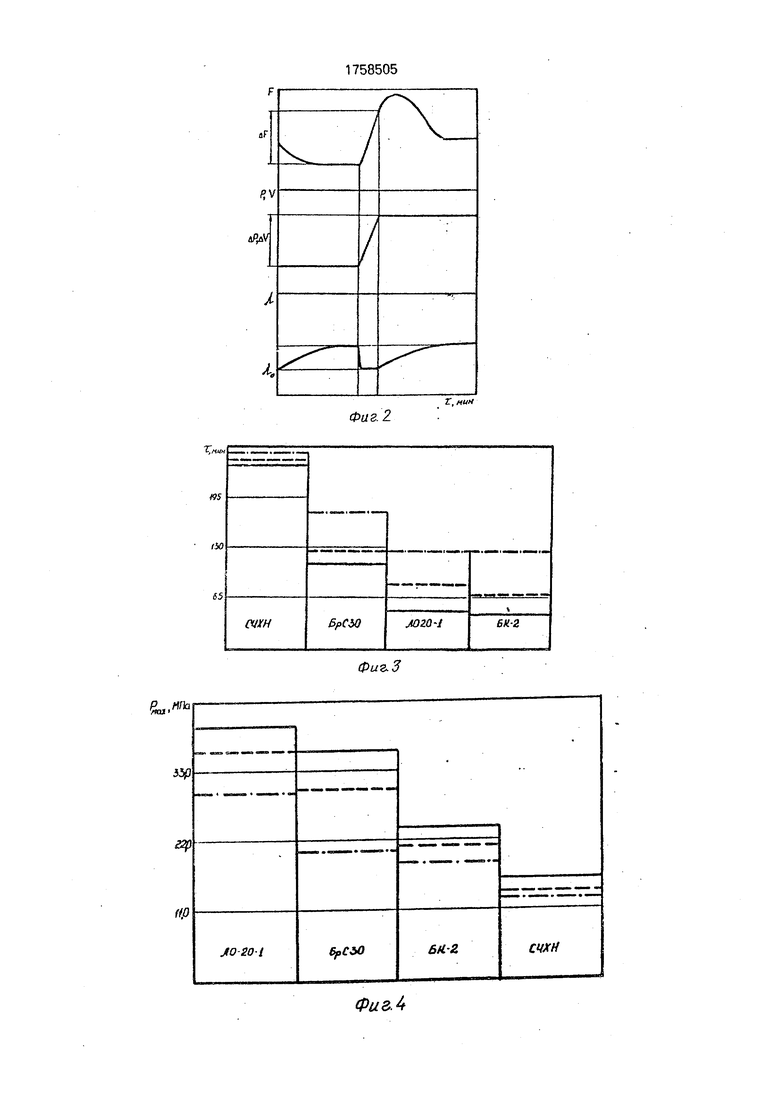

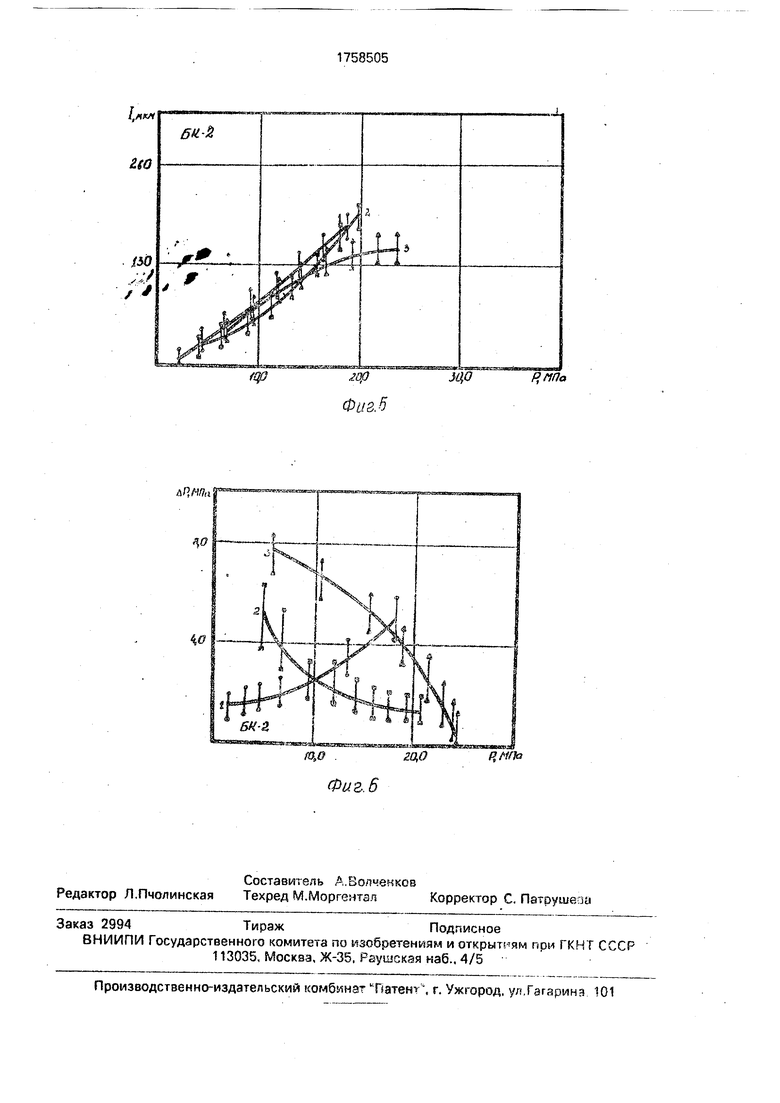

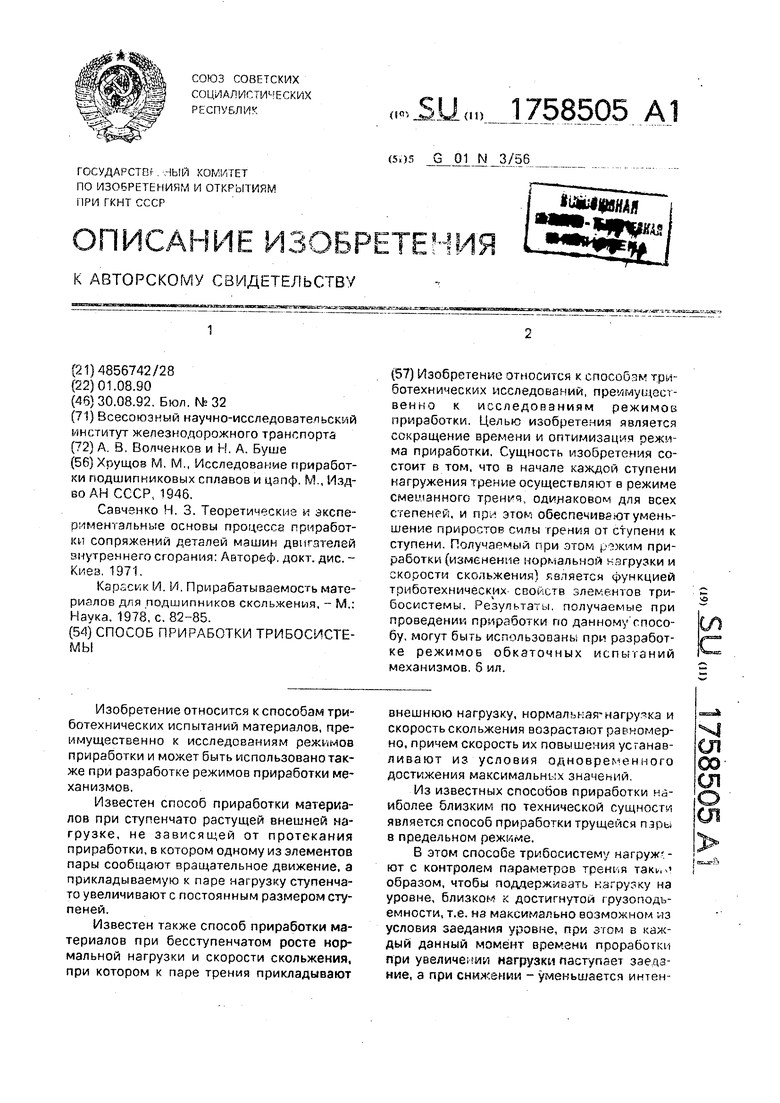

На Фиг 1 1|.1 всг чя схема а ординатах Герси п -ясняющз/ предп.,, емыи способ, мч 6 2 - п DO ведения приррбопчИ изменения кон т ротируемых параметров- на фмг 3 - гистофак мч «реме- ни достижения , агрузочнг 1 способности (нагрузка заедания) Рм-кг HF- которых мсследова.-жых материалов по pd4 - яичным способам приработки на &v 4 - iHCTOipaMMa доотигн /1 Нгтоузок чаедя- Рмсжс некоторых У.рдог ы-ы/ материален по различны -- спосгм чм приработки, на с,мг. 5 - хсд кривчх, леиия износа при прирзоотке сплава 1.sl по различным способам, на фиг. j - характер изменение нэрмапьной нагрузки г.ри приработке по различным способом.

Предлагаемый способ осуществляют следующим образом.

Иаоу трения смазывают и осуществляют трение. Выбирают контролирующий па- раметр режима трения, ступенчато нагружают трибосистему внешним воздействиям таким образом, что в начале каждой ступени сопряжение оказывав сч в одича- t овых квиягпентчыуЗусяозч ix Cf Величина значения контролирующее параметра выбирается такой, чтоЬы прирс сты начаг ьно 1с пы т,г чия(вмсмг гзавер шения догр/я -чия на каждой степени) убывали по мере роста пр жлз мьаемого внешнего воздействия Пол,маемые таким образом ич ененич нормальной нагрузки и скорости скольжения - собственно режим приработки - является функцией три&отех- нм«еского свойства приоэоатывающихся материалов.

Пример 1. Проводили приработку различных трибосистем - лабораторных условиях нз три5отехиичес ом испытанть- ном комплексе по схеме колодка-ролича. Нагрузка возрастэпа ступенчато от 0 до заедания. Скорость вращения возраст ала также ступенчато, от 0,4 м/с до i,5 м/с. Приработка проводилась при обильной смазке маслом М1432 гемчееатурой 50° С. Контролировались следующие текущие параметры трения: нагрузка, скооос ь скольжения, сила трения, температура в зоне тоения, износ, электрическая проводимость стыка, производился непрерывный счет коэффициента трения.

Контртелом во всех случаях служил ролик из высокопрочного чугуна ВПЧХНМД (НВ-34,5 МПа).

Критерием оценки режима трения а начале каждой ступени служила электрическая проводимость стыка, которая ьивалась постоянной на уровней 5 -10 О , При этом приросты начальной . н трения AF убыр-чп

О ч /слоренной (фи| v )onrliN i 3.- i,n

гоховагости 1овер ностэи в nt (. зЬотки пс отому ci особу ° илет 1 i зур1 более быстрое вез.ззсла i яд л 1 экта, ссотве стчг но ,c r -

ностк Рпле0 . , i r soar РОЗ пиирэбо (омг тп bn t ,TO ,i 5.i nev/ме CMJSKI vc v при )aoi т SC OU;HN игя i OBepAmc Rv1 Г / сз- HI-v чеооховттссп. , чз i

n зрастс т, т фф-i1 f м № с трения или злекфи ее d при сди , ь ко пакта гссто ннч rrif-r место oЈi /f nj рэметрз Зом, , т a ,яе области безтпзсиой раоот - i с лкшанчого трения, ссмгяжение иг xn ri ,м

ЭТОМ СаМЫЙ НИЗКИЙ СТпОИЛЬНЫЙ 1 ОЭф1рИцЦент трения В CHJ реализации при по tpa- ботке по предлагаемому способу наиболее выгодных механизмов приспособляемое1 и,

величина накопленного износа при этом ми нимальнзя(фиг. 51 В результате приработки става БК-2 по прег гагземо у способу до- пигчутч нагрузка з лония 24 при ско оссти скотьжен 1, м/f зч 50 vimyT при

линейном 240 мкм Полученный ха- оактер измйнен/- нор ,альнсй н грузки при трир ботке по ip 1li;n i GMONA способу представлен на фиг б

Пример Грочод-.Ti приработку

чнчифримионнь х матеогалов в тех же условиях, что и в примере 1.

Критерием оценки ррхима трения в начале каждой ел пени служила электрическая проводимость стыка А , которая возраг--ала

по меое приработки от 3 до 5 WA (Ом i)1. При этом приросты начальной силы F поддерживались постоянными.

Нагрузка заедания - 21,0 М-п np,i скорости скольжения 1,5 м/с достигнута зэ 125

иин при накопленном лиьэи ом износе 190 мкм, что свидетельствуем о низкой эфчзек- тивности приоаботочиых процессов, в- с )- ксй повреждаемости поверхно ей больших энергозатратах нз

П р и м е р 3. Проводили пп 1лабитку антифрикционных материалов в тех же ч.- ловиях, что и в npwvepe 1 pw-epnev оценки режима тренмя в начале каждой с-у пени спужила электрическая проводимогть ст, us

А, которая псддерживалась по мере пр/ра ботки G 1 ()1, при этом приросты начальной силы трения 4 F возрастали

Приработка пэ спосзб аождается повышенной теплонапряженностью, усиленным износом, низким общим результатом приработки: нагрузка заедания - 18,0 МПэ достигнута за 70 мин. При накопленном линейном износе 175 мкм. Полученный при этом характер изменения нормальной нагрузки показан на фиг. 6.

Аналогичные результаты получены для всех исследованных материалов: А020-1; БрС - 30; СЧХН; БрОСВ - 10; АО-9-1 и т.д. Формула изобретения Способ приработки трибосистемы, заключающийся в том, чго трибосистему смазывают, осуществляют трение и нагружают

0

ступенчатой внешней нагрузкой до достижения предельной нагрузочной способности рибосистемы, отличающейся тем, что, с целью сокращения времени и оптимизации режима приработки путем исключения повреждения поверхиос ей тренил и достижения максимальной нафузочной способности, в начале каждой ступени на- гружения трение осуществляют в режиме смешанного трения, одинаковом для всех ступеней, и при этом обеспечивают vMenb- шение приростов силы трения от ступени к ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обкатки транспортного двигателя | 1991 |

|

SU1776348A3 |

| СПОСОБ ПРИРАБОТКИ ТРИБОСИСТЕМЫ | 2011 |

|

RU2516345C2 |

| Способ приработки механизма | 1989 |

|

SU1617171A1 |

| СПОСОБ ПРИРАБОТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ НА ОСНОВЕ ОБРАТНОЙ СВЯЗИ | 2011 |

|

RU2465475C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДОГО СМАЗОЧНОГО ПОКРЫТИЯ | 1996 |

|

RU2108515C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ ЧЕРВЯЧНЫХ РЕДУКТОРОВ | 2014 |

|

RU2580207C1 |

| СПОСОБ ПРИРАБОТКИ ПАРЫ ТРЕНИЯ | 1992 |

|

RU2054569C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2123030C1 |

| СПОСОБ ОБКАТКИ ДИЗЕЛЯ ДИЗЕЛЬ-ГЕНЕРАТОРНОЙ УСТАНОВКИ ТЕПЛОВОЗА | 2008 |

|

RU2371696C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

Изобретение относится к способам три- ботехнических исследований, преимущественно к исследованиям режимов приработки. Целью изобретения является сокращение времени и оптимизация режима приработки. Сущность изобретения состоит в том, что в начале каждой ступени нагружения трение осуществляют в режиме смешанного трения, одинаковом для всех степеней, и при этом обеспечивают уменьшение приростов силы трения от ступени к ступени. Получаемый при этом уэжим приработки (изменение нормальной нагрузки м скорости скольжения) является функцией триботехническмх свойств элементов три- босистемы. Результаты, получаемые при проведении приработки по данному способу, могут быть использованы при разработке режимов обкаточных испытаний механизмов. 6 ил. С

/

сУ1сУ cIYtliTSl г Jo -Jo -Jo Jo Jo Oo

Фие-1

So

P,V

Фаг. 2

S.;b

JO-20-1

fyCuO

/

Т, мин

фиг.3

6H-Z

СЧХН

ФигЛ

fO,OЩО

Фиг 6

Р,МПа

P,HfJa

| Хрущев М | |||

| М., Исследование приработки подшипниковых сплавов и цапф | |||

| М., Изд- воАН СССР, 1946 | |||

| Савченко Н | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Теоретические и экспериментальные основы процесса приработки сопряжений деталей машин двигателей внутреннего сгорания: Автореф | |||

| докт | |||

| дис | |||

| - Киев | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| KapscwK И | |||

| И | |||

| Прирабатываемость материалов для подшипников скольжения, - М.: Наука | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1992-08-30—Публикация

1990-08-01—Подача