СМ

I. 14022502

Изобретение относится к производ- (25,3 моль/1000 г жира в ным карбоновых кислот, а именно к усовершенствованному способу получения сложных эфиров кислот жирного ряда и короткоцепных первичных или вторичных спиртов с 1-4 атомами углерода, которые используются в качестве промежуточных продуктов при получерывно производят в испар кого метилового спирта и g через жидкий жир. В сист денсации поддерживают тем 90 С, причем выходящий и

парообразный метиловый с ляют после этой системы

(25,3 моль/1000 г жира в

ч) непрерывно производят в испарителе из жидкого метилового спирта и пропускают через жидкий жир. В системе для конденсации поддерживают температуру 90 С, причем выходящий избыточный

(25,3 моль/1000 г жира в

парообразный метиловый спирт направляют после этой системы вновь в реак

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 1994 |

|

RU2127251C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2425024C2 |

| СПОСОБ ПЕРЕЭТЕРИФИКАЦИИ ЖИРА И/ИЛИ МАСЛА БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ ПУТЕМ АЛКОГОЛИЗА | 2000 |

|

RU2263660C2 |

| ПОКРЫВАЮЩИЙ МАСЛЯНИСТЫЙ СОСТАВ, ВКЛЮЧАЮЩИЙ ПОБОЧНЫЕ ПРОДУКТЫ ПРОИЗВОДСТВА АКРИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ И/ИЛИ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2473583C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2006 |

|

RU2428460C2 |

| СПОСОБ АВТОКАТАЛИТИЧЕСКОЙ ЭТЕРИФИКАЦИИ ЖИРНЫХ КИСЛОТ | 2012 |

|

RU2558364C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ МЕТИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ С ИСПОЛЬЗОВАНИЕМ СМЕСИ ЛИПАЗ (ВАРИАНТЫ) | 2008 |

|

RU2520093C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 2007 |

|

RU2366646C2 |

| СПОСОБЫ ФЕРМЕНТАТИВНОЙ ПЕРЕЭТЕРИФИКАЦИИ/ЭТЕРИФИКАЦИИ, В КОТОРЫХ ИСПОЛЬЗОВАНЫ ЛИПАЗЫ, ИММОБИЛИЗОВАННЫЕ НА ГИДРОФОБНЫХ СМОЛАХ, В ПРИСУТСТВИИ ВОДНЫХ РАСТВОРОВ | 2011 |

|

RU2573929C9 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА МЕТИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ (БИОДИЗЕЛЯ) | 2009 |

|

RU2405627C1 |

Изобретение касается получения производных жирных кислот и спиртов, в частности сложных эфиров кислот (эк) и низших (С,-С4) первичных или вторичных спиртов - промежуточных веществ в синтезе других веществ или компонентов моторных топлив. Цель - упрощение процесса. Последний ведут каталитической переэтерификацией гли- церида С -С -спиртом (лучше метанолом), поток которого может соде15жать до 30% азота. При этом жидкий глице- рид при 210-280 С контактирует с потоком парообразного спирта (8 - 50,1 моль на 1 кг глицерида в 1 ч). Эта скорость обеспечивает вывод из реакционной зоны образующейся смеси продуктов (глицерин и ЭК) с потоком спирта в конденсатор. В нем смесь конденсируют при температуре на 10 - 60 С выше точки кипения исходного спирта, а для С -спиртов - на 10 - 40 С выше точки кипения. Паровой поток спирта пропускают через узел кон- денсации и смесь продуктов после конденсации подвергают фазовому разделению на фазу ЭК и фазу глицерина с возвратом избыточного парообразного спирта в реакционную зону. Целесообразно исход;ное количество глицерида поддерживать постоянным, добавляя его по мере расходования в реакции. Способ позволяет исключить стадию предварительной обработки жиров и масел, содержащих свободные кислоты и слизистые вещества, и получить без очистки целевые ЭК и спирты. 3 з.п. ф-лы, 2 табл. Q о О) С 4 О

нии спиртов жирного ряда или нитрилов 10 тор. Реакгдия заканчивается через

3j75 ч. Получают 498,5 г неочищенного конденсата, которьш обьединяют в осадителе, где происходит разделение. Затем глицериновую фазу отделя- 15 ют. Фазу метилового зфира кислоты жирного ряда два раза промывают водой по 50 мл. .После сушки получают 441 г метилового эфира кислот, содержащихся в жире, с кислотным чис- 8-50,1 моль спирта на 1 кг глицери- 20 () (что составляет 95,8% да в 1 ч, обеспечивающем вывод из ре- от теоретически рассчитанного значения, скорректированного с кислотным числом). Промывочную воду объединяют с глицериновой фазой, после чего 25 воду удаляют на роторном испарителе. В результате получают 41,2 г неочищенного глицерина. Содержание чистого глицерина в этом неочищенном глицерине определяют титрованием пе- а паровой поток спирта пропускают че- ЗО риодатным методом. Содержание глицежирных кислот, а также при получении мьша, эти сложные эфиры применяются также Б качестве компонентов моторного топлива, в частности дизельного

Целью изобретения является упрощение технологии процесса.

Жидкий глидерид контактирует при 210-280°С с потоком парообразного спирта при количестве этого потока

акционной зоны образующейся смеси продуктов, состоящей из глицерина и сложного эфира кислоты жирного ряда, с потоком спирта в конденсатор, где при температуре на 10-60 С выше точки кипения исходного.спирта, а для С,-спиртов - на 10-40 С выше точки кипения конденсируют смесь продуктов.

рез узел конденсации, смесь продуктов после.конденсации подвергают фазовому разделению на фазу глицерина и фазу сложных эфиров кислот жирного ряда, а избыточный парообразный спирт возвращают в реакционную зону.

Поток спирта содержит 30% азота, в качестве короткоцепного спирта используют метанол, а исходное количество глицерида поддерживают постоянным посредством добавления его в реакционную смесь по мере расходования при взаимодействии.

Пример 1. В обогреваемый реакционный сосуд емкостью 800 см , снабженный мещалкой, трубкой для ввода газа, находящимся внутри термометром и коротким переходом к состоящей из двух конденсационных сосудов приемной системе, в которой конденсируется жидкий продукт реакции, помещают 498 г технического жира (число омыления 195, кислотное число 1) совместно с 27 г 30%-ного (по массе) раствора метилата натрия (в метиловом спирте). Жир нагревают до 240 С и выдерживают при этой температуре. Поток парообразного метилового спирта в количестве 12,6 моль/ч

рина 39,3 г, что соответствует 69,4% от теоретически, рассчитанного значения .

При проведении реакции периодичес-. КИМ способом в аппарате, описанном

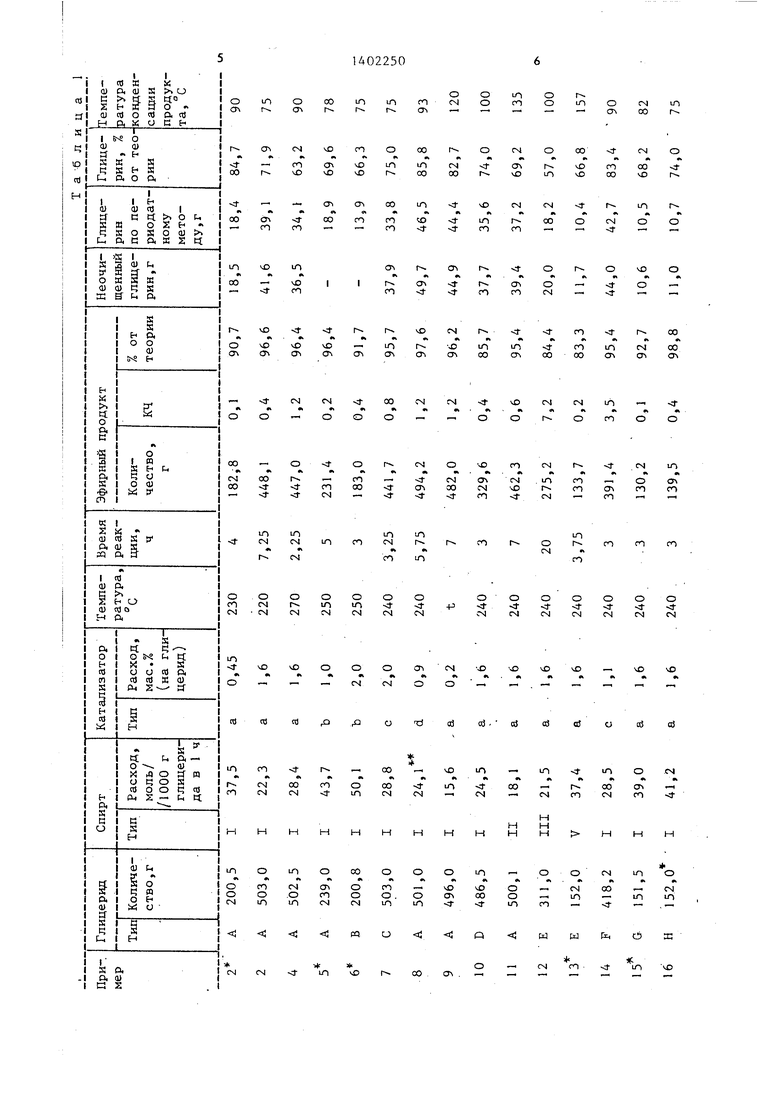

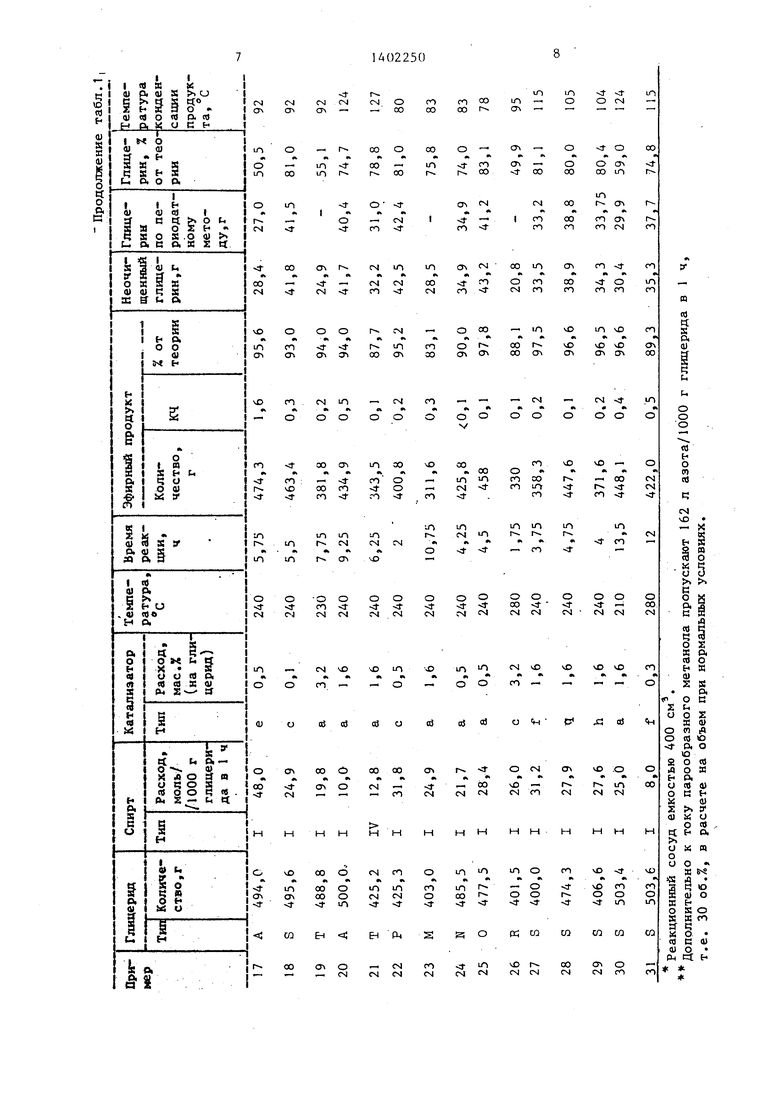

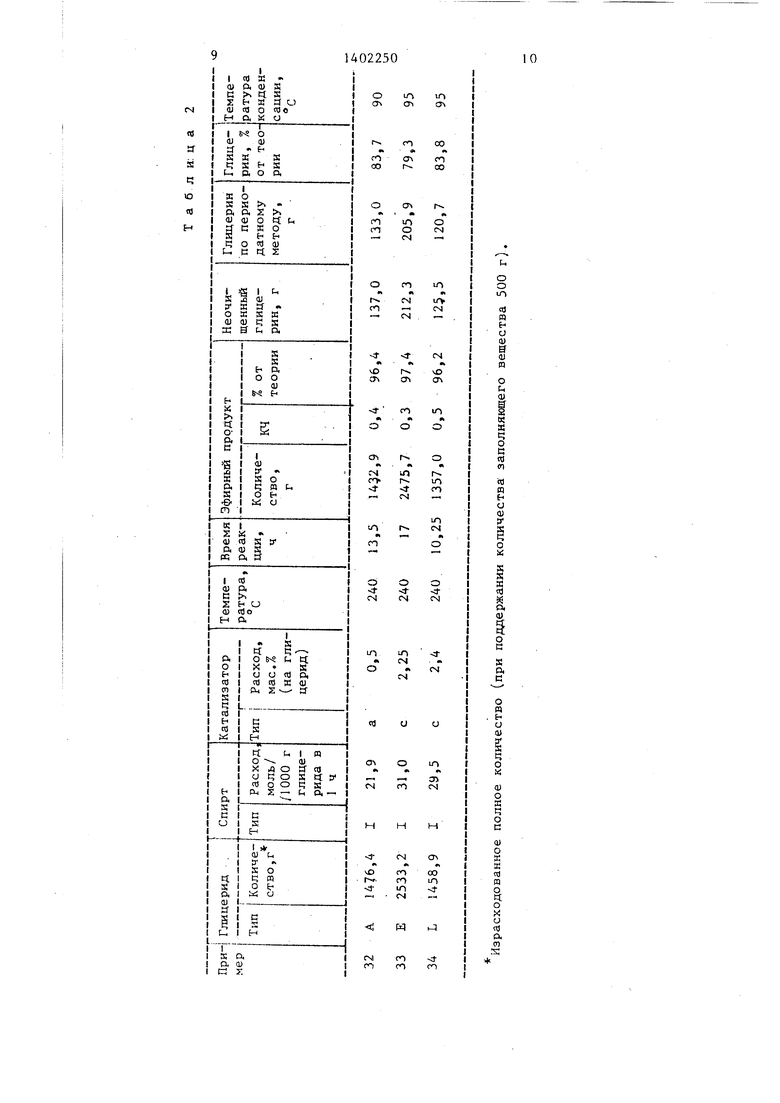

в примере 1, осуществляют другие опыты (примеры 2-31). Исходные материалы, количество и качество полученных конечных продуктов, а также условия осуществления реакции указаны в табл.1.

В табл.1 и 2 применены следующие

обозначения.

f

Глицерид: А -технический жир с КЧ 1 и числом омьшения (ЧО) 195; В - животный жир фильтрованный (ЧО 187; КЧ 13; неомыляемое количество, включая слизистые вещества, 1,2 мас.%); С - животньй : жир нефильтрованный (ЧО 189; КЧ 8,5; неомыляемое количе

5

ство, включая слизистые вещества, 1,6 мас.%); D - масляный жир неочищенный (ЧО 188,5; КЧ 1,7; неомыляе- мая фракция, включая слизистые вещества, 1,4 мас.%; 12,3 мас.% воды); Е - технический .жир (ЧО 188,5; , КЧ 244,07); F - кокосовое масло неочищенное (ЧО 244; КЧ 1,5); G - соевое масло неочищенное (ЧО 187,9, КЧ

31402250

0,4); Н - раисовое масло неочищенное (40 183,4; КЧ 9,4); К - рапсовое масло неочищенное (ЧО 183,4; КЧ 11,8); L - животный жир фильтрованный (ЧО 191,3; КЧ 8,5; неомьшяемая фракция, включая слизистые вещества, 1,3 мас.%); М - клещевинное масло техническое (ЧО 176,2; КЧ 1,6; ОН - число 164,4); N - подсолнечное нас-- ю ло пищевое (ЧО 178; КЧ 0,1), О - оливковое масло пищевое (ЧО 190; КЧ 0,1) Р масло пальмовых зерен неочищенное (ЧО 229; КЧ 2,8); Е - гли- церинтристеарат технический (ЧО 194; 15 логин с описанным в примере 1. В репри постоянном отводе продуктов реакции реакцию продолжают в течение 14,5 ч, после чего ее прерывают. Суммарно расходуют 2008 г жира (включая первоначально загруженное 500 г) и 6350 г метилового спирта (это соответствует 27,4 моль метилового спирта на 1000 г стационарной глицерид- ной фазы в 1 ч). Конденсационные сосуды разгружают приблизительно через каждые 3ч, причем продукт направляют в осадительный сосуд, В нем неочищенный конденсат обрабатывают по анаКЧ 4); Б - жир технический (ЧО 190,3; КЧ 1,3); Т - животный жир фильтрованный (ЧО 182; КЧ 9,8)

Спирт: I метиловый; II - этиловый; III - изопропиловый; IV - н-про- 2о пиловьй; V - н-бутиловый;

Катализатор: а - метилат натрия; Ъ - лаурат цинка; с - метилат калия; d .- лаурат цезия; е - додецилбензол- сульфонат цинка; f - гидроокись калия; g - карбонат цезия; h - бикарбонат натрия; t .- температурная . программа (3 ч при 230 С, повышение на 10°С/30 мин до , выдержка при этой температуре до конца реакции);

Пример 32. Описанный в примере 1 -аппарат дополнительно снабжают обогреваемым дозир ующим сосудом

зультате получают 1980,3 г высушенных метиловых эфиров кислот жирного ряда (КЧ 0,4; 98,0% от теоретически рассчитанного значения, скорректированного с кислотньм числом) и 162,1 г неочищенного глицерина. По данным пе- риодатного определения это соответствует 148,6 г глицерина (72,2% от теоретически рассчитанного значения).

При осуществлении реакции описанным непрерьшным способом проводят другие опыты (примеры 33-34). Параметры, при которых проводят реакции, « результаты опытов представлены в 30 табл.2.

25

Предлагаемый способ упрощает технологию получения эфиров кислот жирного ряда И глицерина, так как поз- для последующей подачи в реактор гли- воляет выводить глицерин вместе с церида. В реактор помещают 500 г тех- образующимся алкиловым эфиром жирных

нического жира (число омыления 188,5; КЧ 0,7) с 27 г 30%-ного (по массе) раствора метилата натрия (в метиловом спирте) и начиная с 225 С пропускают

40

кислот в потоке спирта, что устраняет необходимость стадии удаления глицерина из зоны реакции путем разделения фаз, которая не позволяет применять неочищенные от свободных жирных кислот жиры и масла.

кислот в потоке спирта, что устраняет необходимость стадии удаления глицерина из зоны реакции путем разделения фаз, которая не позволяет применять неочищенные от свободных жирных кислот жиры и масла.

При предлагаемом способе отпадает стадия предварительной обработки

парообразный метиловый спирт. Затем температуру повышают до 240 С и выводят глицерин и метиловые эфиры кислот жирного ряда. При этом жир дозируют таким образом, чтобы в реакторе g жиров и масел, содержащих свободные всегда находилось одинаковое количе- жирные кислоты и/ипи слизистые вещества в больших количествах, при этом целевые эфиры кислот жирного ряда хорошего качества., не требуют дополнительной очистки.

ство реакционного материала. При постоянной температуре 240 С, а также

при равномерном дозировании парооб-. разного метилового спирта и жира и

50

логин с описанным в примере 1. В репри постоянном отводе продуктов реакции реакцию продолжают в течение 14,5 ч, после чего ее прерывают. Суммарно расходуют 2008 г жира (включая первоначально загруженное 500 г) и 6350 г метилового спирта (это соответствует 27,4 моль метилового спирта на 1000 г стационарной глицерид- ной фазы в 1 ч). Конденсационные сосуды разгружают приблизительно через каждые 3ч, причем продукт направляют в осадительный сосуд, В нем неочищенный конденсат обрабатывают по ана

зультате получают 1980,3 г высушенных метиловых эфиров кислот жирного ряда (КЧ 0,4; 98,0% от теоретически рассчитанного значения, скорректированного с кислотньм числом) и 162,1 г неочищенного глицерина. По данным пе- риодатного определения это соответствует 148,6 г глицерина (72,2% от теоретически рассчитанного значения).

При осуществлении реакции описанным непрерьшным способом проводят другие опыты (примеры 33-34). Параметры, при которых проводят реакции, « результаты опытов представлены в табл.2.

кислот в потоке спирта, что устраняет необходимость стадии удаления глицерина из зоны реакции путем разделения фаз, которая не позволяет применять неочищенные от свободных жирных кислот жиры и масла.

При предлагаемом способе отпадажиров и масел, содержащих свободные жирные кислоты и/ипи слизистые вещества в больших количествах, при этом целевые эфиры кислот жирного ряда хорошего качества., не требуют дополнительной очистки.

ет стадия предварительной обработки

жиров и масел, содержащих свободные жирные кислоты и/ипи слизистые вещества в больших количествах, при этом целевые эфиры кислот жирного ряда хорошего качества., не требуют дополнительной очистки.

см

ш

3 s t:

ю tfl

н

Формула изобретения

на 10-40 С выше точки кипения конденсируют смесь продуктов, а паровой поток спирта пропускают через узел конденсации, смесь продуктов после конденсации подвергают фазовому разделению на фазу сложных эфиров кислот жирного ряда и фазу глицерина., а избыточный парообразный спирт возвращают в реакционную зону.

чающийся

тем, что исходное

количество глицерида поддерживают постоянным посредством добавления его в реакционную смесь по мере расходования при взаимодействии.,

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2003 |

|

RU2271619C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Водопроводный кран | 1925 |

|

SU1942A1 |

Авторы

Даты

1988-06-07—Публикация

1985-06-04—Подача