о со

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ КАБЕЛЕЙ | 1997 |

|

RU2131445C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2003 |

|

RU2235155C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2005 |

|

RU2297479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ БУМАГИ | 2016 |

|

RU2648640C1 |

| Концентрат смазочно-охлаждающей жидкости для горячей прокатки алюминия и его сплавов | 1980 |

|

SU891754A1 |

| Состав для пропитки абразивного инструмента | 1985 |

|

SU1283069A1 |

| БУМАГА ЭЛЕКТРОПРОВОДЯЩАЯ КАБЕЛЬНАЯ | 2004 |

|

RU2255164C1 |

| Способ изготовления закрытого сосуда электронно-лучевой сваркой | 2024 |

|

RU2835914C1 |

| Антиагломерирующий состав | 1974 |

|

SU471797A1 |

| Состав для пропитки абразивного инструмента | 1988 |

|

SU1576299A1 |

Изобретение относится к области электротехники, в частности к вторичному использованию кабельного лома. Целью изобретения является повышение эффективности способа путем устранения налипания битумных компонентов. При механическом разрушении кабельного лома разрушение кабельной оболочки с изоляцией, пропитанной битумом, происходит в атмосфере диспергированного 1-5%-ного водного раствора полиметнлсилоксанового масла. I с. и 2 3. п. ф-лы, 4 табл.

о

СП

Изобретение относится к электротехнике, в частности к вторичному использованию лома и отходов кабельной продукции с изоляцией, пропитанной битумом.

Цель изобретения - повышение эффективности способа путем уменьшения загрязнения используемых инструмента и механизмов и улучшение разделения компонентов.

Способ осуш,ествляется следуюшим образом.

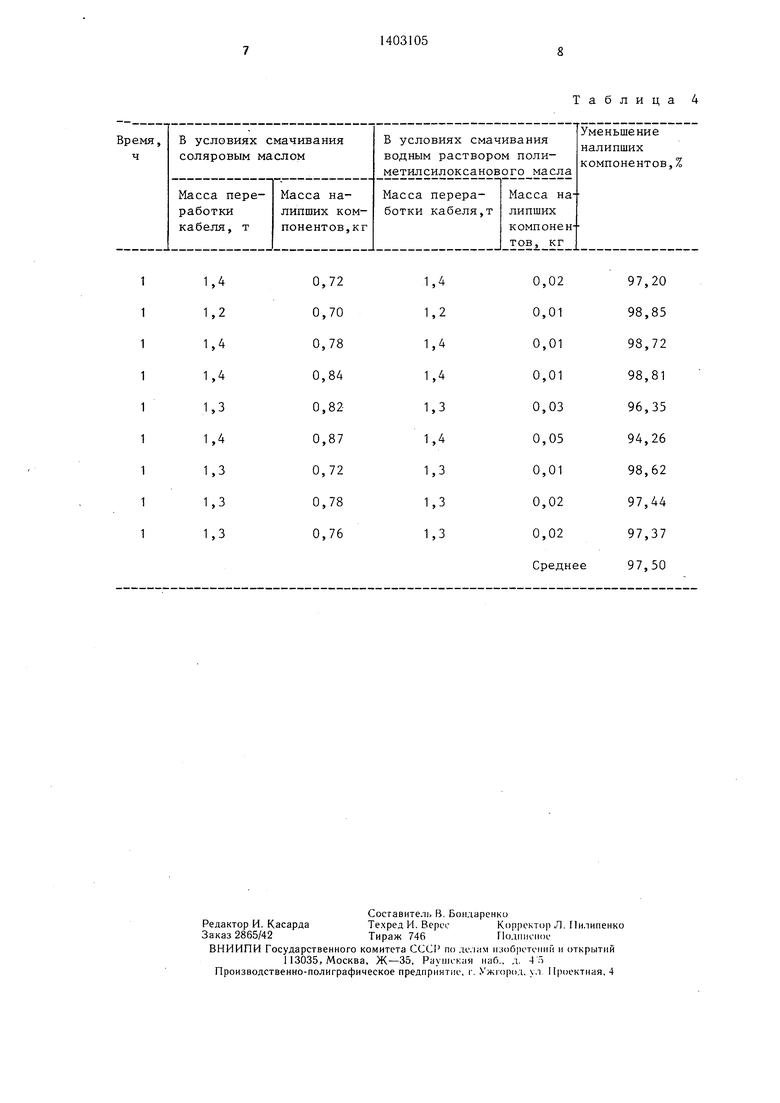

Пример. В рабочую камеру молотковой дробилки СМД-146 со скоростью 17 кг/мин подаются куски длиной по 400-500 мм освинцованного кабеля с алюминиевой токонесушей жилой в стальной броне и бумаж- казатели работы станков для разделки ка- но-пеньковой оплетке марки АСБ 2лШп. Мае-бельного лома при работе в условиях сма- са разовой пробы кабеля 1 т, время работычивания поверхности рабочих колес соля- дробилки 1 ч. В рабочую камеру дробилкировым маслом и 1-5%-ным водным раство- постоянно подается диспергированный вод-ром полиметилсилоксанового масла. По ный раствор полиметилсилоксанового мае-данным табл. 4 видно, что при использовала в количестве 0,125 кг на рабочие поверх-20 нии предлагаемого способа количество на- ности механизмов дробилки, дробленый ма-липших компонентов уменьшается в сред- териал и частично на поверхности узлов се-нем на 97,5%, что увеличивает промежутки парации. Рабочие поверхности дробилки об-времени между чисткой станков, а следо- рабатываются методом распыления при по-вательно, повышает производительность мощи сжатого воздуха, для чего использу-25 станка.

ется известный пульверизатор.Обработка полиметилсилоксановым масЭффективность предлагаемого способалом предотвращает налипание битуминизированных компонентов на рабочие поверхности механизмов и тем самым исключает необходимость периодической очистки меиллюстрируется табл. 1.

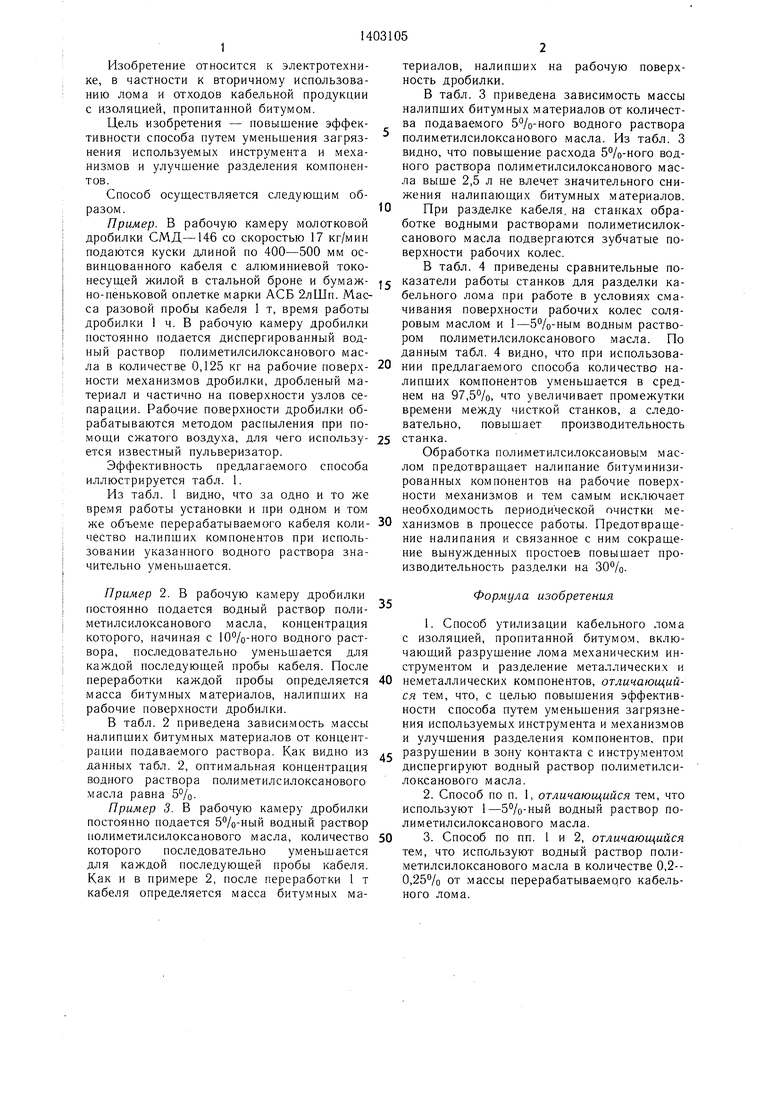

Из табл. 1 видно, что за одно и то же время работы установки и при одном и том

же объеме перерабатываемого кабеля коли- 30 ханизмов в процессе работы. Предотвраще- чество налип1пих компонентов при исполь- ние налипания и связанное с ним сокраше- зовании указанного водного раствора зна- ние вынужденных простоев повышает про- чительно уменьшается.изводительность разделки на 30%.

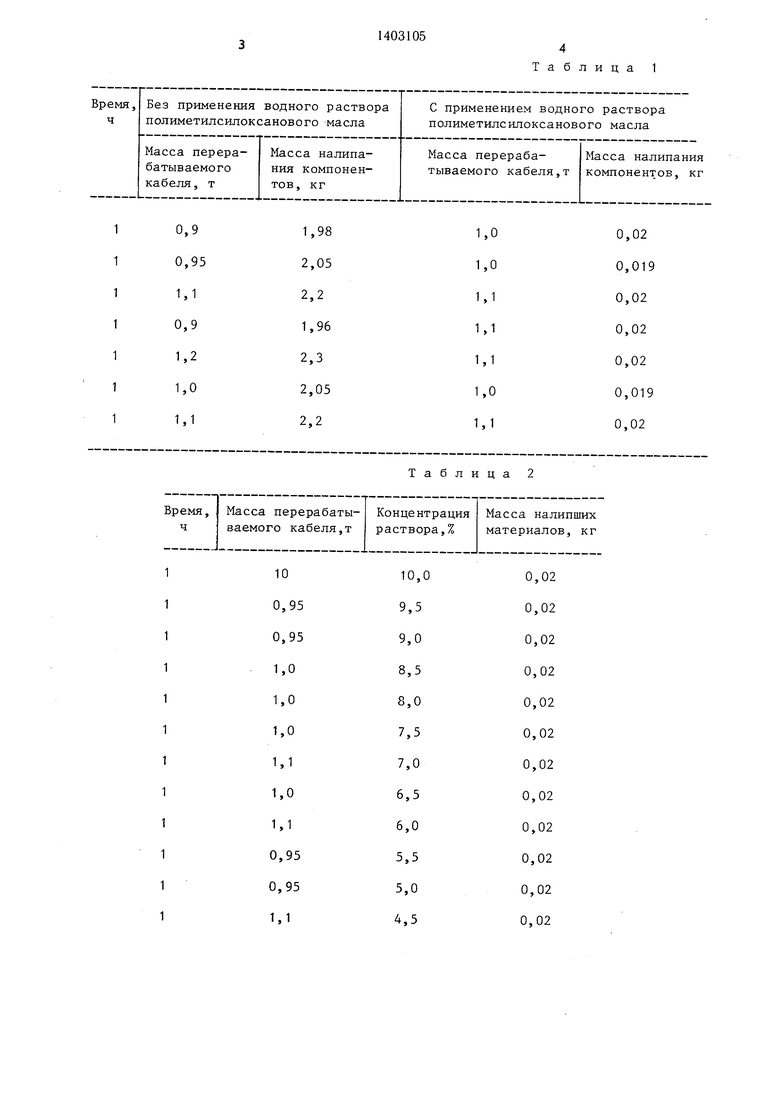

Пример 2. В рабочую камеру дробилки постоянно подается водный раствор полиметилсилоксанового масла, концентрация которого, начиная с 10%-ного водного раствора, последовательно уменьшается для каждой последующей пробы кабеля. После переработки каждой пробы определяется масса битумных материалов, налипших на рабочие поверхности дробилки.

В табл. 2 приведена зависимость массы налипших битумных материалов от концентрации подаваемого раствора. Как видно из данных табл. 2, оптимальная концентрация водного раствора полиметилсилоксанового масла равна 5%.

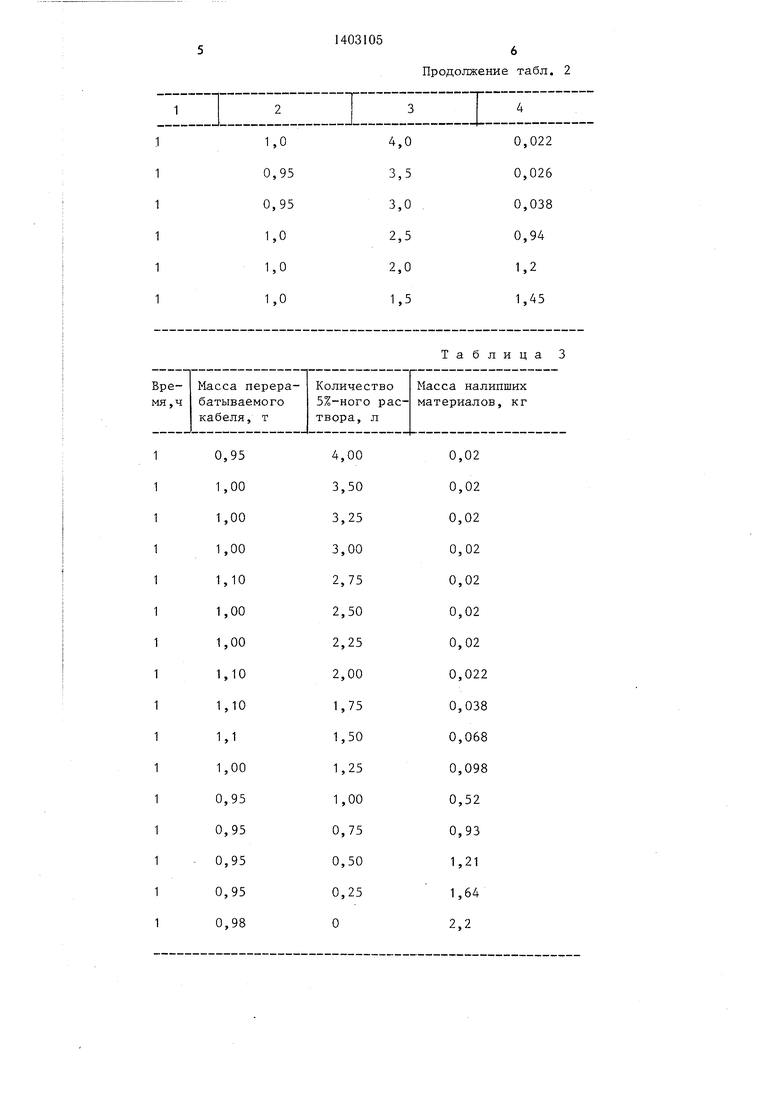

Пример 3. В рабочую камеру дробилки постоянно подается 5%-ный водный раствор полиметилсилоксанового масла, количество которого последовательно уменьшается для каждой последующей пробы кабеля. Как и в примере 2, после переработки 1 т кабеля определяется масса битумных ма

териалов, налипших на рабочую поверхность дробилки.

В табл. 3 приведена зависимость массы налипших битумных материалов от количества подаваемого 5%-ного водного раствора полиметилсилоксанового масла. Из табл. 3 видно, что повышение расхода 5%-ного водного раствора полиметилсилоксанового масла выше 2,5 л не влечет значительного снижения налипаюпдих битумных материалов.

При разделке кабеля, на станках обработке водными растворами полиметисилок- санового масла подвергаются зубчатые поверхности рабочих колес.

В табл. 4 приведены сравнительные порованных компонентов на рабочие поверхности механизмов и тем самым исключает необходимость периодической очистки механизмов в процессе работы. Предотвраще- ние налипания и связанное с ним сокраше- ние вынужденных простоев повышает про- изводительность разделки на 30%.

35

Формула изобретения

0 неметаллических компонентов, отличающийся тем, что, с целью повьшления эффективности способа путем уменьшения загрязнения используемых инструмента и механизмов и улучшения разделения компонентов, при

г разрушении в зопу контакта с инструментом диспергируют водный раствор полиметилсилоксанового масла.

0 3. Способ по пп. 1 и 2, отличающийся тем, что используют водный раствор полиметилсилоксанового масла в количестве 0,2-- 0,25% от массы перерабатываемрго кабельного лома.

Таблица 1

Таблица 2

Продолжение табл. 2

Таблица 4

| Журнал «Уголь Украины, 1976, № 6, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1988-06-15—Публикация

1986-10-21—Подача