Область техники, к которой относится изобретение

Изобретение относится к электротехнической и целлюлозно-бумажной промышленности и может быть использовано в производстве электроизоляционных видов бумаги повышенного качества, предназначенных для изоляции различных электротехнических устройств, преимущественно силовых трансформаторов (СТ) и кабелей.

Уровень техники

Известны способы изготовления электроизоляционных видов бумаги из 100% растительной целлюлозы. Среди них: трансформаторная бумага (ГОСТ 24874-86), а также кабельная для изоляции силовых кабелей на напряжение до 35 кВ (ГОСТ 23436-83) и на напряжение до 500 кВ (ГОСТ 645-89). Однако существенным недостатком целлюлозных диэлектриков из 100% растительной целлюлозы и бумажно-пропитанной изоляции (БПИ) на их основе являются относительно невысокие электрофизические характеристики, включая нагревостойкость.

В процессе эксплуатации электроизоляционная бумага (ЭИБ) подвержена старению и деструкции за счет значительных тепловых нагрузок, а применительно к СТ и вследствие перемещения проводников в случае работы в режимах короткого замыкания. Указанные воздействия приводят к снижению средней степени полимеризации макромолекул целлюлозы и механической прочности бумаги. Поэтому необходимы меры по стабилизации характеристик БПИ в процессе эксплуатации, направленные как на повышение нагревостойкости ЭИБ, так и на замедление процессов деструкции масла, в частности, за счет введения в бумажное полотно компонентов, усиливающих природную сорбционную активность целлюлозы и выполняющих структурообразующую функцию. Среди многочисленных предложений по совершенствованию свойств БПИ особое место занимает модификация целлюлозной основы ЭИБ биополимером хитозан.

Наиболее близким по технической сущности и техническому результату является способ изготовления электроизоляционной бумаги, преимущественно кабельной, и картона (АС №1067114, опубл. 15.01.84, Бюл. №2.), включающий размол целлюлозы, введение в массу адсорбента и поверхностно-активного вещества, отлив полотна и сушку, отличающийся тем, что с целью повышения степени удержания адсорбента и улучшения качества готового материала в качестве поверхностно-активного вещества используют хитозан в количестве 0,5-2,0% от массы волокна и вводят в массу перед отливом. Добавка хитозана обеспечивает улучшение качества бумаги за счет повышения кратковременной электрической и механической прочности, а также сорбционной способности. Однако известный способ является дорогостоящим, т.к. предполагает использование чистого хитозана, выделенного из ракообразных, и не только не обеспечивает повышение нагревостойкости бумаги, но и отрицательно сказывается на этой важнейшей характеристике целлюлозного диэлектрика. При нагревании в течение 1 часа при относительно невысокой температуре - 105°C наблюдалось резкое снижение механических характеристик композита, что не характерно для чисто целлюлозного материала (В.Н. Баранова, Е.А. Плиско, Л.А. Нутьга. Модифицированный хитозан в производстве бумаги // Бумажная промышленность, №7, М., 1976. - с. 9-10). Данный недостаток обусловлен способом введения хитозана (А.В. Маслякова. Повышение электрофизических характеристик и устойчивости к термостарению целлюлозосодержащего диэлектрика с помощью хитозана. Дис. … канд. техн. наук / СПбГПУ. - СПб, 2005. - 204 с.) не позволяет в полной мере говорить об эффективности указанного композита.

Известен способ получения добавки для бумажной промышленности (WO 2005/118952 А1, 15.12.2005) из отхода производства лимонной кислоты мицеллия Aspergilus niger. Получение новой полимерной добавки включает деацилирование по крайней мере некоторых амидных групп с использованием гидроксида натрия или гидроксида калия. Данный способ (по экономичному варианту) включает обработку мицеллия 10 %-ным раствором гидроксида натрия при температуре 80-90°C в течение 2 часов, после чего мицеллий переходит в раствор, щелочную реакцию нейтрализуют соляной кислотой и без дальнейшей модификации добавку вводят в бумажную массу. Указанная добавка применяется для повышения прочности бумаги из термомеханической беленой массы и для повышения удержания мелкого волокна и наполнителя в бумаге. Указан расход добавки от 0,05 до 5% от массы а.с. волокна. Однако влияние данной добавки на электрофизические свойства, сорбционную активность по отношению к продуктам деструкции диэлектрических составов и нагревостойкость бумаги из сульфатной электроизоляционной целлюлозы не рассматривалось, как и не производилась электроизоляционная бумага.

Раскрытие сущности изобретения

Технической задачей и положительным результатом данного способа являются повышение электрической и механической прочности электроизоляционных видов бумаги благодаря структурированию целлюлозной основы, а также нагревостойкости компонентов БПИ вследствие замедления процессов разрушения бумаги и пропитывающей жидкой среды за счет сорбционной очистки диэлектрической жидкости от продуктов старения, ионогенных примесей и ионов металлов, способствующих развитию деструктивных процессов в изоляции.

Указанная задача и положительный результат достигаются за счет того, что способ получения ЭИБ включает роспуск и размол целлюлозы, введение композиционной добавки, в качестве которой используется хитин-глюкановый комплекс Aspergilus niger (ХГК A.n.) в количестве 5-10% от массы абсолютно сухой растительной целлюлозы, и отлив бумажного полотна. Способ характеризуется тем, что ХГК А.n. является многотоннажным отходом производства лимонной кислоты в виде гранул, из которых получают порошок (средний диаметр частиц 20-50 мкм). Порошок предварительно выдерживают в 5 %-ном растворе гидроксида натрия (NaOH) в течение 1 часа, после чего добавляют в бумажную массу и осуществляют отлив бумаги. Способ является более экономически выгодным и экологически безопасным, чем описанный в (WO 2005/118952 А1, 15.12.2005), требует минимального расхода химикатов, не требует нагрева.

Краткое описание чертежей.

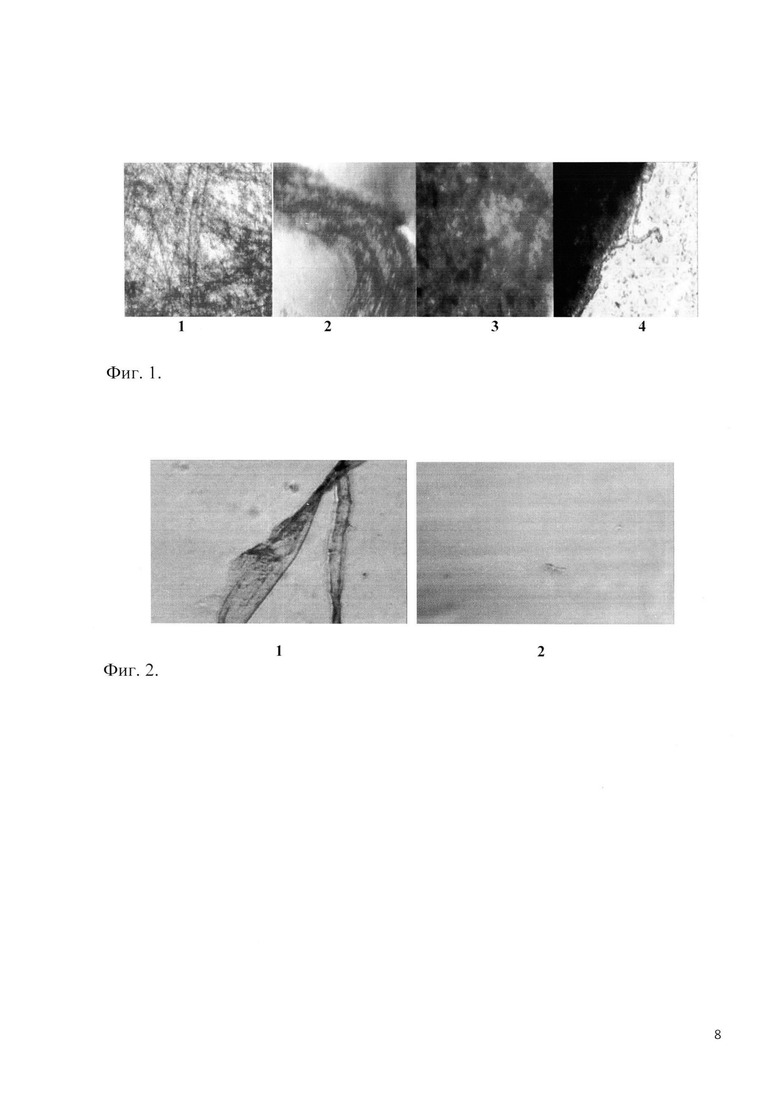

Фиг. 1. Микрофотографии фрагментов бумаги (1, 3 - полотно; 2, 4 - край) в среде ТМ марки ГК после термостарения в течение 220 часов в контакте с медным катализатором.

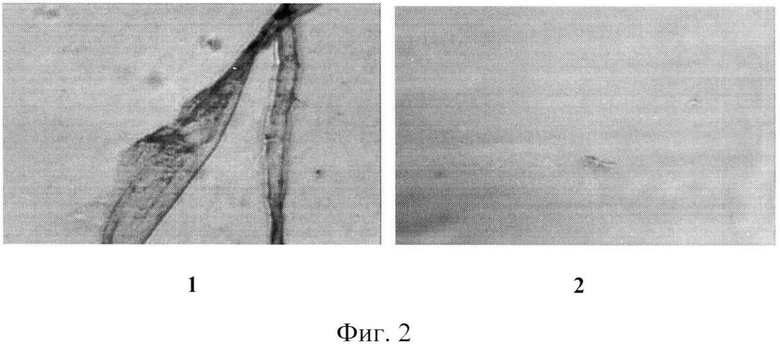

Фиг. 2. Микрофотографии проб ТМ марки ГК после 167,5 часов термостарения в контакте с медным катализатором и бумагой: 1 - ЭИБ из целлюлозы; 2 - ЭИБ из целлюлозы + 5% ХГК A.n.

Осуществление изобретения

Реализация предлагаемого способа получения ЭИБ иллюстрируется следующими примерами его осуществления.

Пример 1. Получение композиционной добавки. Из ХГК A.n. в виде гранул получают порошок (средний диаметр частиц 20-50 мкм). К 40 г порошка добавляют 100 мл 5 %-ного раствора гидроксида натрия (NaOH), выдерживают в течение 1 часа при периодическом перемешивании, после чего без дальнейшей модификации добавляют в бумажную массу и осуществляют отлив бумаги. При данном способе обработки не происходит полного растворения порошка ХГК A.n., происходит набухание частиц, что демонстрируется микрофотографиями на электронном микроскопе марки Биолам - С11У42 с увеличением в 400 раз (фиг. 1).

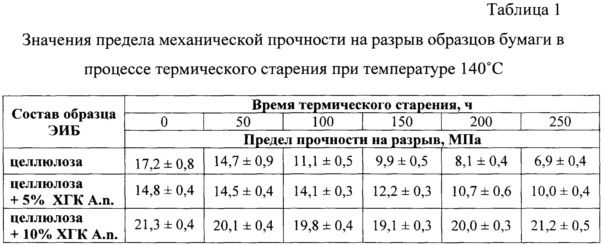

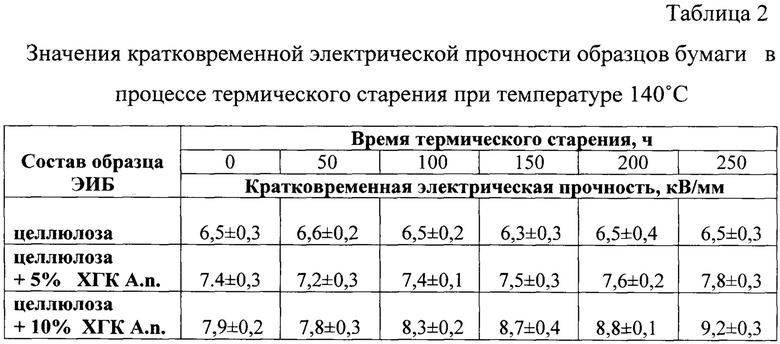

Пример 2. Подготовку бумажной массы проводят следующим способом: сульфатную небеленую хвойную целлюлозу марки ЭКБ распускают и размалывают до 45±2°ШР, затем в размолотую массу вводят добавку, приготовленную по примеру 1, в количестве 5-10% к массе абсолютно сухого волокна, перемешивают в течение 10-15 минут и осуществляют отлив бумаги. Полученную бумагу подвергали ускоренному термическому старению при температуре 140°C и свободном доступе воздуха. Результаты определения электрофизических характеристик образцов бумаги представлены в таблицах 1 и 2.

Анализ экспериментальных результатов, представленных в таблице 1, показывает, что введение ХГК A.n. в состав целлюлозной основы способствует повышению нагревостойкости бумаги, сохраняя показатель механической прочности на высоком уровне. В данном случае у бумаги из 100% целлюлозы после 250 часов термического старения предел механической прочности на разрыв снизился в 2,1 раза; у бумаги, содержащей 5% ХГК A.n., - в 1,5 раза, а у бумаги, содержащей 10% ХГК A.n., этот показатель не изменился.

Значения кратковременной электрической прочности образов с ХГК A.n. как в исходном, так и в состаренном состоянии превосходят аналогичную характеристику образца бумаги без добавок (табл. 2).

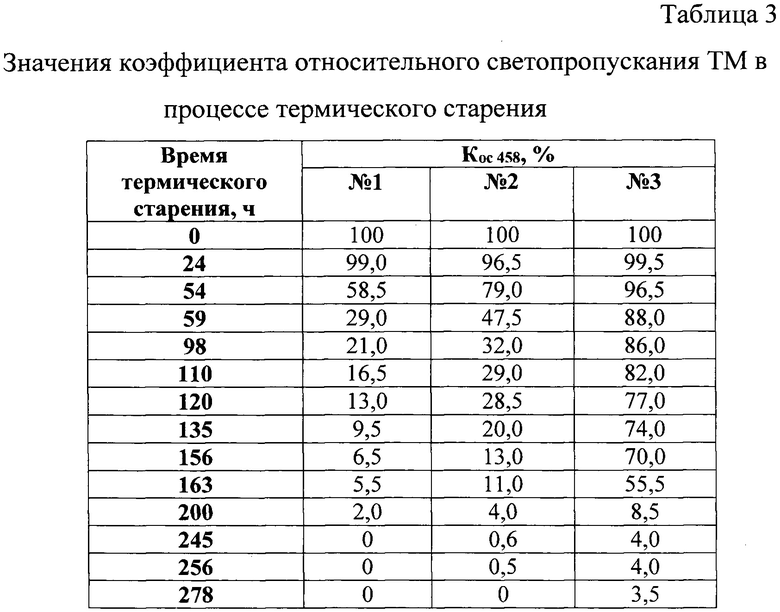

Пример 3. Для проведения сравнительного анализа были изготовлены образцы бумаги по описанному в примере 2 способу. Оценка сорбционной активности образцов ЭИБ проводилась путем определения коэффициента относительного светопропускания трансформаторного масла (ТМ) в процессе термического старения и, в дополнение, при помощи оптического мониторинга состояния масла и фрагментов бумаги.

В качестве контрольного образца (при сравнительной оценке влияния сорбционной активности бумаги на процесс шламообразования в масле) была подготовлена контрольная проба №1 без бумаги: ТМ + «медь» (спираль из медной проволоки диаметром 2 мм для каталитического усиления деструктивных процессов). Анализировалась сорбционная способность традиционной ЭИБ из 100% сульфатной небеленой целлюлозы промышленного изготовления (проба №2) и композита, содержащего 5% ХГК A.n. (проба №3). Одинаковые по массе навески образцов бумаги измельчались и размещались в стеклянные бюксы. Туда же помещались равноценные фрагменты меди, после чего в бюксы заливалось ТМ марки ГК (по 25 мл на пробу). Бюксы закрывались притертыми крышками и помещались в термостат, в котором проводилось термическое старение при температуре 140°C.

Определение коэффициента относительного светопропускания (Кос, %) ТМ осуществлялось с помощью микроколориметра МКМФ-1 на длине волны λ=458 нм. В качестве эталона использовался глицерин, значение коэффициента относительного светопропускания которого было принято за 100%. Результаты испытаний представлены в таблице 3.

Из представленных результатов видно, что оба образца бумаги замедляют шламообразование: светопропускание проб масла, подвергнутого термостарению в контакте с бумагой (пробы №2 и №3), выше, чем у контрольного образца (№1 - без бумаги). Кроме того, композит, модифицированный 5% ХГК A.n. (№3), превосходит бумагу из 100% целлюлозы (№2) по сорбционной активности.

Оптический мониторинг компонентов БПИ проводился с помощью микроскопа «Analyt» (ЛОМО), камеры «Celestron» (Digital microscope image) и ПК с различными степенями увеличения объекта исследования. На микрофотографиях (увеличение 400×) в качестве примера показано состояние фрагментов исследуемых образцов бумаги после 220 часов ускоренного термического старения (фиг. 2, 3).

Микрофотографии (фиг. 2) демонстрируют степень разрушения полотна (1, 3) и края (2, 4) фрагментов исследуемых материалов, подтверждая повышенную устойчивость композита к термостарению в среде нефтяного трансформаторного масла. Полотно последнего осталось плотным, тогда как фрагмент ЭИБ традиционного исполнения интенсивно разрушается, а от его края отделяются крупные частицы.

Необходимо отметить, что отдельные волокна целлюлозы были зафиксированы в пробе №2 уже после 167,5 часов термостарения (фиг. 3 - позиция 1), тогда как в пробе ТМ, старение которого велось в контакте с композитом (№3) (фиг. 3 - позиция 2), волокон целлюлозы не наблюдалось.

Таким образом, оптический мониторинг показал, что при модификации целлюлозной основы ЭИБ структурообразующим компонентом ХГК A.n. разрушение бумажного полотна при термическом старении в среде ТМ, как и самого жидкого диэлектрика, замедляется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ БУМАГИ | 2010 |

|

RU2415221C1 |

| Способ изготовления электроизоляционных бумаги и картона | 1981 |

|

SU1067114A1 |

| Способ изготовления электроизоляционного материала | 1980 |

|

SU870552A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕДОСТАЮЩИХ ЧАСТЕЙ ЛИСТОВ БУМАГИ | 2011 |

|

RU2472891C1 |

| Способ изготовления электропроводной бумаги | 1982 |

|

SU1100349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОСТОЙКОЙ БУМАГИ | 1995 |

|

RU2079594C1 |

| Способ изготовления электроизоляционного материала | 1980 |

|

SU958567A1 |

| Способ изготовления электроизоляционной бумаги | 1987 |

|

SU1565928A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| Способ изготовления электроизоляционной бумаги | 1975 |

|

SU576363A1 |

Изобретение относится к электротехнической и целлюлозно-бумажной промышленности и может быть использовано в производстве электроизоляционных видов бумаги (преимущественно кабельной и трансформаторной) с повышенными электрофизическими свойствами, включая нагревостойкость. Способ включает роспуск и размол сульфатной электроизоляционной целлюлозы, введение композиционной добавки и отлив бумажного полотна. В качестве композиционной добавки используется хитин-глюкановый комплекс Aspergilus niger (ХГК A.n.), который является многотоннажным отходом производства лимонной кислоты, в количестве 5-10% от массы абсолютно сухой целлюлозы. При этом указанный ХГК A.n. применяют в виде порошка (средний диаметр частиц 20-50 мкм), предварительно выдерживают в 5 %-ном растворе гидроксида натрия в течение 1 часа, после чего добавляют в бумажную массу и осуществляют отлив бумаги. Техническим результатом является повышение электрической и механической прочности электроизоляционной бумаги (ЭИБ), а также нагревостойкости компонентов бумажно-пропитанной изоляции (БПИ). Введение ХГК A.n. в состав ЭИБ способствует замедлению процессов разрушения жидкого диэлектрика за счет более интенсивной сорбционной очистки масла и твердого диэлектрика благодаря структурообразующей способности. 1 з.п. ф-лы, 3 ил., 3 табл., 3 пр.

1. Способ получения электроизоляционной бумаги, включающий роспуск и размол электроизоляционной целлюлозы, введение композиционной добавки и отлив бумажного полотна, отличающийся тем, что в композицию бумаги вводят хитин-глюкановый комплекс Aspergillus niger (ХГК A.n.), который является многотоннажным отходом производства лимонной кислоты, в количестве 5-10% от массы абсолютно сухой целлюлозы.

2. Способ по п. 1, отличающийся тем, что ХГК A.n. применяют в виде порошка (средний диаметр частиц 20-50 мкм), предварительно выдерживают в 5 %-ном растворе гидроксида натрия в течение 1 часа, после чего добавляют в бумажную массу и осуществляют отлив бумаги.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| WO 03086281 A2, 23.10.2003 | |||

| WO 2013053838 A1, 18.04.2013 | |||

| УСТАНОВКА ДЛЯ ХОЛОДИЛЬНО-ГАЗОВОГО ХРАНЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1991 |

|

RU2026516C1 |

Авторы

Даты

2018-03-26—Публикация

2016-12-15—Подача