W

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав антиагломеранта | 1975 |

|

SU594758A1 |

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| Способ получения наполненных активным аморфным кремнеземом каучуков | 1976 |

|

SU713878A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННЫХ ПОРОШКООБРАЗНЫХ КАУЧУКОВ | 2001 |

|

RU2201422C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1998 |

|

RU2140928C1 |

| Способ обработки крошки синтетического каучука | 1975 |

|

SU538001A1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИИ ВОДЫ В НЕФТЯНОМ МАСЛЕ | 1997 |

|

RU2121495C1 |

АНТИАГЛОМЕРИРУЮЩИЙ СОСТАВ для получения неслипающейся крошки или порошка каучука, включагаций поли- алкилсилоксановую жидкость, аморфньй , дисперсный кремнезем и воду, отличающийся тем, что, с цельюусиления антиагломерирующего действия, в его состав введены микрокристаллический воск, эмульгатор и загуститель при следуклдем соотношении компонентов, мас.%:Полиалкилсилоксановая жидкость10-20Аморфньй дисперсный кремнезем2-10Микрокристаллический воск5-20Эмульгатор1-5Загуститель 0,2-3 ВодаОстальное

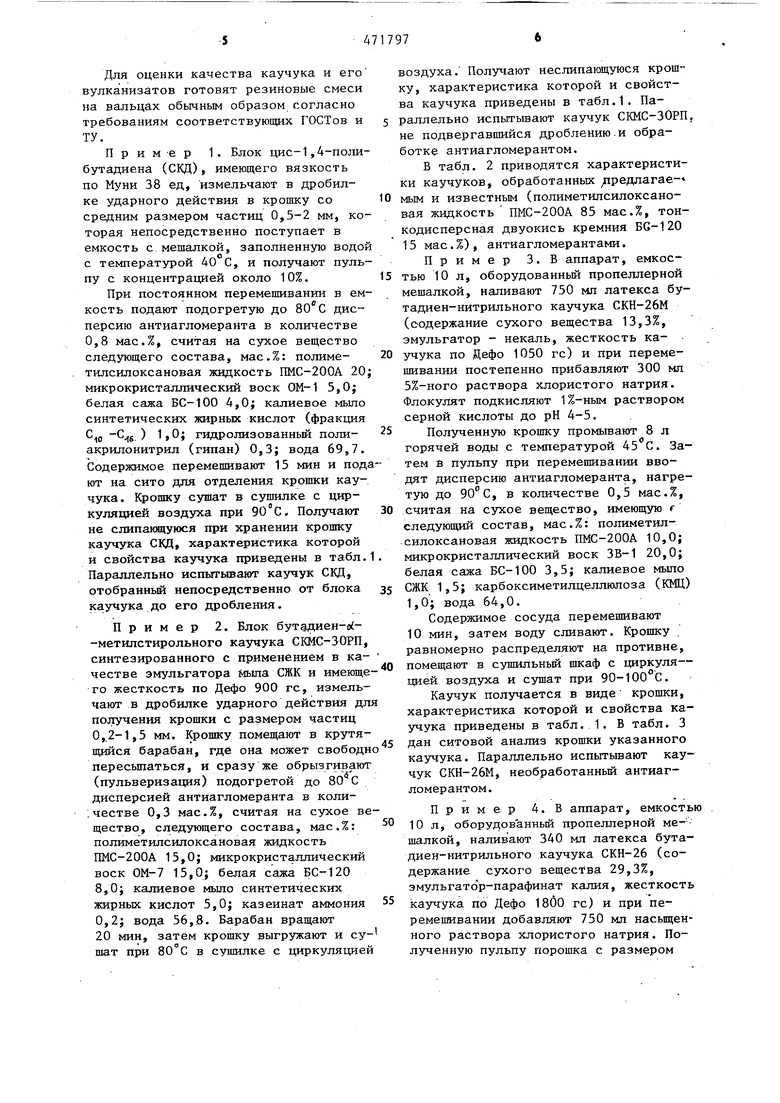

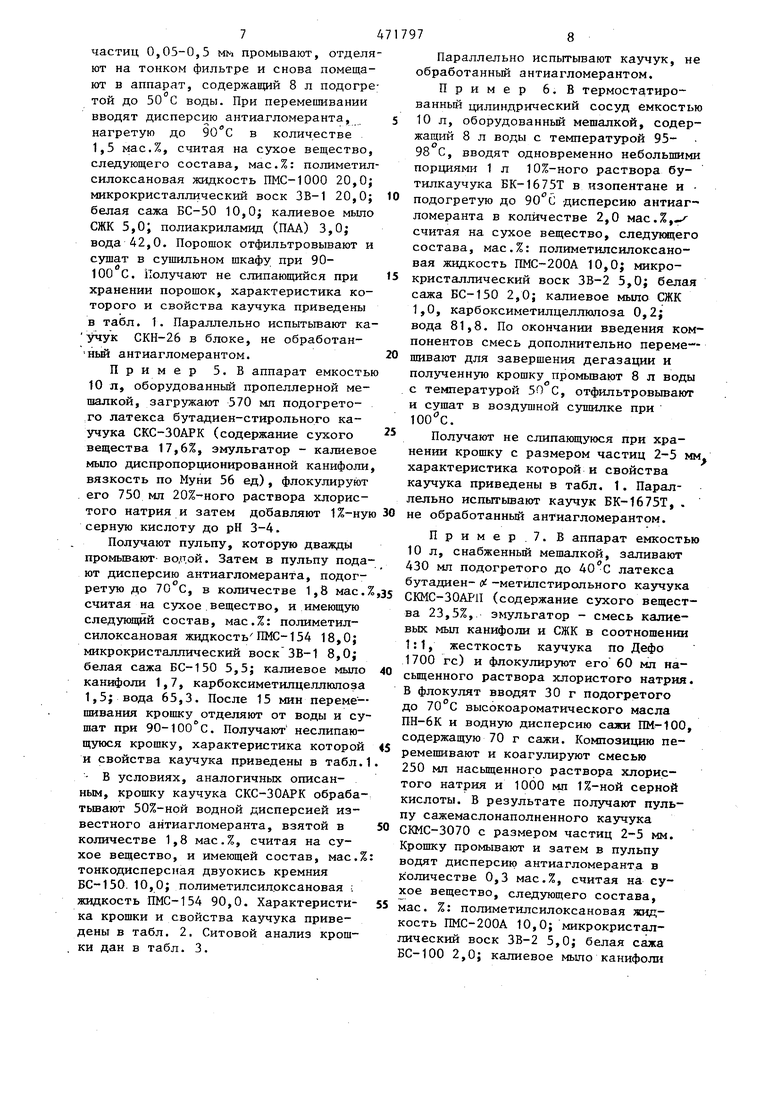

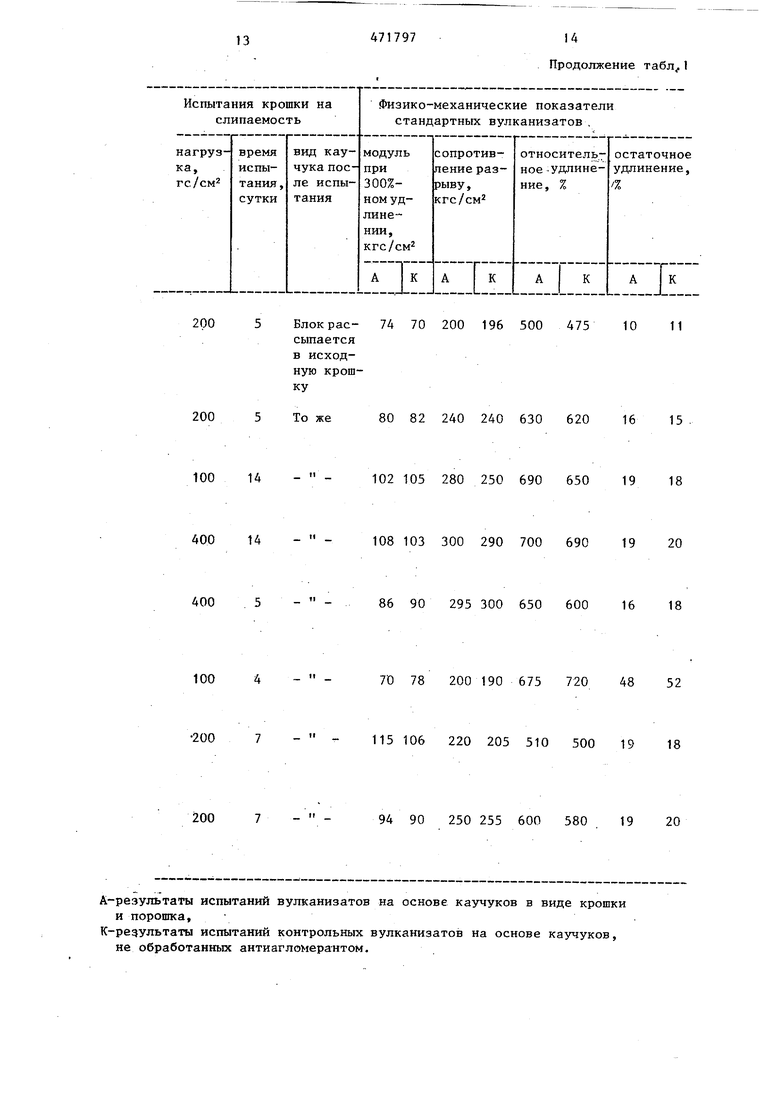

|

so ч1 Изобретение предназначено для получения каучуков в виде неслипающихся порошков или крошки, т.е. в свободнотекучей форме. Каучуки в виде свободнотекучих порошков или крошки обычно получают путем обработки последних специальными высокоэффективными антиагломерирующими составами, которые, адсорбируясь на поверхности частиц каучука, предот вращают их слипание при хранении и транспортировке. Известно использование в качестве антиагломерирующих составов жидких ) полиалкилсилоксанов, содержащих 525 мас.% аморфного дисперсного кремнезема, или их водных эмульсий. Однако указанный антиагломерант имеет весьма узкую область применения В виде неслипающейся крошки можно получать только бутадиен-стирольные каучуки (БСК), синтезированные с применением в качестве эмульгатора мыла синтетических жирных кислот (СЖК). Известный антиагломерант не эффективен, при получении бутадиен-стирольных каучуков, синтезируемых с применением мьта канифоли. Способ не распространяется также на другие эмульсионные каучуки, например на бутадиен-нитрил ьные, и каучуки каталитической полимеризации, которые нужно получать в свободнотекучей форме для достижения необходимого технического эффекта при внедрении новой технологии на всех основных заводах резиноперерабатьшакнцей промьшшенно.сти. Известньй антиагломерант характеризуется низкой эффективностью. В состав антиагломеранта входит большое количество полиалкилсилоксановой жидкости, что значительно ухудшает физико-механические показатели исход ного каучука. Кроме того, полученная крошка сохраняет устойчивость к агло мерированию в течение одной недели хранения на складе, что явно недостаточно при массовом вьшуске и испол зовании каучука в промьшшенности. Предлагаемый днтиагломерирующий состав для получения неслипающейся крошки или порошка каучука, включающий полиалкилсилоксановую жидкость, аморфньй дисперсный кремнезем и воду, отличается тем, что, с целью уси ления антиагломерирующего действия в его состав введены микрокристаллический воск,эмульгатор и загуститель Состав дисперсии следующий, мас. Полиалкилсилоксановая жидкость10-20 Аморфный дисперсный кремнезем2-10 Микрокристаллический воск .5-20 Эмульгатор1-5 Загуститель - 0,2-3 Вода42-81,8 Предлагаемый антиагломерант позволяет получить не слипающиеся при хранении крошку или порошок всех важней ших видов каучуков (бутадиен-стирольных, бутадиен-о -метилстирольных, как ненаполненных, так и наполненных маслом, сажей и маслом, полученных с мылом СЖК и |;аниф6ли, эмульсионных бутадиеновых и бутадиен-нитрильных, каучуков растворной полимеризации). Предлагаемый антиагломерант обеспечивает стабильность частиц каучука к агломерации в достаточно жестких условиях испытания (например, крошка каучука СКМС-ЗОРП не слипается под нагрузкой 200 гс/см% а каучука СКСЗОАРК под нагрузкой 400 гс/см в течение 5 дней, в то время как крошка тех же каучуков, обработанная извест ным антиагломерантом в значительной степени или полностью слипается). Приведенные нагрузки соответствуют продолжительности складского хранения в 1 год. Физико-механические свойства резин на основе каучуков, изготовленных в , виде неслипающейся крошки с использованием предлагаемого антиагломеранта, превосходят свойства резин на основе этих же каучуков, обработанных известным антиагломерантом. Крошку, полученную обработкой каучуков предлагаемым антиагломерантом, можно брикетировать на стандартном оборудовании заводов синтетических каучуков. На п.ерерабатывакицих заводах брикеты крошки каучука легко разрушаются при небольших механических воздействиях. Это позволяет получить значительную экономию при транспортировке каучуков. Кроме того уменьшается расход дорогостоящей полиалкил-силоксановой жидкости, входящей в состав антиагломеранта, что приводит к удешевлению крошки каучука. в качестве полиалкилсилоксановсж жидкости могут быть использованы ве щества следующего строения: где п, 1 (1-20); R - алкил или гидроксил; R - алкил, арил, алкиларил, гало ген, гидроксил, аминогруппа, Из микрокристаллических восков -. можно применять воски марок ЗВ-1, ЗВ-2, ОМ-1, ОМ-7, церезины. Высшие п рафины, не имеющие микрокристалличес кой структуры или хорошо растворяющиеся в каучуке, не эффективны. В качестве аморфного дисперсного кремнезема используют белые сажи, по лученные жидкофазным методом и имеющие размеры частиц 0,01-0,5 мк. Эмульгаторами могут быть широкораспространенные поверхностно-активные вещества, например мыла СЖК, канифоли, алкилбензолсульфонаты. Из загустителей применимы обычно употребляемые для повышения вязкости водных дисперсий продукты, например казеинат аммония, карбоксиметилцеллю .лоза, полиакриламид. Антиагломерант готовят следующим образом. В расплавленный микрокристалличес кий воск при интенсивном перемешива НИИ вводят аморфный дисперсный кремНезем, предварительно прогретый при для удаления адсорбционной влаги, после чего добавляют подогретую до вО-ЮО С полиалкилсилоксано вую жидкость. Белую сажу можно васдать также в расплавленную смесь воска и полиалкилсилоксановой жидкос ти. Хуже получаются результаты при смешивании белой сажи с полиалкилсилоксановой жидкостью с последующей подачей в композицию расплава микрокристаллического воска. После перемешивания в течение 1 ч добавляют водные растворы эмульгатора и загустителя и, если необходимо, дополнительное количество воды. Полученную грубую дисперсию подвергают диспергированию в эмульсионной машине, кол лоидной или шаровой мельницах или 974 на другом подходящем оборудовании до получения гомогенной стабильной дисперсия. Указанную водную дисперсию можно наносить на частицы каучука распылением на крьшгку каучука, полученную механическим измельчением блоков каучука; путем введения ее в промывной аппарат, содержащий частицы каучука, ползгченные в процессе коагуляции латексов; путем введения ее в аппарат для дегазации углеводородных растворов каучуков, полученных в процессе каталитической полимеризации. : Предлагаемый антиагломерант берут в количестве 0,3-3,0 мас.%, считая на сухое-вещество, на 100 мае.ч. каучука . По внешнему виду дисперсия пред- ставляет собой довольно густую пасту, вязкость которой сильно снижается при 70-80 С. При сильном разбавлении водой дисперсия астабилизуется и ее гигидрофобные компоненты легко адсорбируются частицами каучука. На этом основана обработка порошка или крошки каучуков, получаемых в процессе коагуляции латексов или в процессе водной дегазации углеводородных раст- воров каучуков каталитической полимеризации. Обработанные антиагломерантом частицы сушат в воздушных сушил-, ках при 80-120°С и охлаждают до температуры не Bbmie . Полученные свободнотекучие порошки или крошку каучуков можно упаковывать а мешки, коробки, контейнеры или же предварительно брикетировать в достаточно прочные для транспортировки брикеты. Брикеты на заводах-потребителях легко превращают в исходную крошку механическим разрыхлением. Полученные в виде порошка или крошки каучуки испытывают на слипаемость под постоянным давлением. Для эгого 50 г каучука подвергают сжатию в плунжерной форме цилиндрического типа диаметром 54 мм в течение 4-14 сут под давлением 100-400 гс/см. Затем получений блок высотой около 25 мм пропускают один раз через вальцы с зазором между валками 5 мм. Порошок или крошка считаются не слипакщимися если при этом блок каучука рассыпается на частиць первоначального (пе- 1;)ед брикетированием) размера. Для оценки качества каучука и его вулканизатов готовят резиновые смеси на вальцах обычным образом согласно требованиям соответствующих ГОСТов и ТУ, Пример 1. Блок цис-1,4-полибутадиена (СКД), имеющего вязкость по Муки 38 ед, измельчают в дробилке ударного действия в крошку со средним размером частиц 0,5-2 мм, которая непосредственно поступает в емкость с мешалкой, заполненную водой с температурой 40 С, и получают пульпу с концентрацией около 10%. При постоянном перемешивании в емкость подают подогретую до дисперсию антиагломеранта в количестве 0,8 мас,%, считая на сухое вещество следующего состава, мас.%: полиметилсилоксановая жидкость ПМС-200А 20 микрокристаллический воск ОМ-1 5,0; белая сажа ВС-100 4,0; калиевое мьшо синтетических жирных кислот (фракция -16.) гидролизованньм полиакрилонитрил (гипан) 0,3; вода 69,7. Содержимое перемешивают 15 мин и под ют на сито для отделения крошки каучука. Крошку сушат в сушилке с циркуляцией воздуха при 90 ° С. Получают не слипакмцуюся при хранении крошку каучука СКД, характеристика которой и свойства каучука приведены в табл. Параллельно испытывают каучук СКД, отобранный непосредственно от блока до его дробления. Пример 2. Блок бутадиен-о(-метилстирольного каучука СКМС-ЗОРП, синтезированного с применением в качестве эмульгатора яьта СЖК и имеюще го жесткость по Дефо 900 гс, измельчают в дробилке ударного действия дл получения крошки с размером частиц 0,2-1,5 мм. Крошку помещают в крутящийся барабан, где она может свободн пересыпаться, и сразу же обрызгивают (пульверизация) подогретой до дисперсией антиагломеранта в коли.честве 0,3 мас.%, считая на сухое ве щество, следующего состава, мас.%: полиметилсилоксановая жидкость ПМС-200А 15,0; микрокристаллический воск ОМ-7 15,0; белая сажа БС-120 8,0; калиевое мыло синтетических жирных кислот 5,0; казеинат аммония 0,2; вода 56,8. Барабан вращают 20 мин, затем крошку выгружают и сушат при 80 С в сушилке с циркуляцией воздуха. Получают неслипающуюся крошку, характеристика которой и свойства каучука приведены в табл.1. Параллельно испытывают каучук СКМС-ЗОРП, не подвергавшийся дроблению.и обработке антиагломерантом. В табл. 2 приводятся характеристики каучуков, обработанных тредлагае- мым и известным (полиметилсилоксановая жидкость ПМС-200А 85 мас.%, тонкодисперсная двуокись кремния БС-120 15 мае.%), антиагломерантами. Пример 3. В аппарат, емкостью 10 л, оборудованньш пропеллерной мешалкой, наливают 750 мл латекса бутадиен-нитрильного каучука СКН-26М (содержание сухого вещества 13,3%, эмульгатор - некаль, жесткость каучука по Дефо 1050 гс) и при перемешивании постепенно прибавляют 300 мл 5%-ного раствора хлористого натрия. Флокулят подкисляют 1%-ным раствором серной кислоты до рН 4-5. Полученную крошку промывают 8 л горячей воды с температурой 45 С. Затем в пульпу при перемешивании вводят дисперсию антиагломеранта, нагретую до 90° С, в количестве 0,5 мае.%, считая на сухое вещество, имеющую f следующий состав, мас.%: полиметилсилоксановая жидкость ПМС-200А 10,0; микрокристаллический воск ЗВ-1 20,0; белая сажа ЕС-100 3,5; калиевое мыло СЖК 1,5; карбоксиметилцеллюлоза (КМЦ) 1,0; вода 64,0. Содержимое сосуда перемешивают 10 мин, затем воду сливают. Крошку . равномерно распределяют на противне, помещают в сушильный шкаф с циркуля- дней воздуха и сушат при 90-100 С. Каучук получается в виде крошки, характеристика которой и свойства каучука приведены в табл. 1. В табл. 3 дан ситовой анализ крошки указанного каучука. Параллельно испытывают каучук СКН-26М, необработанный антиагломерантом. Пример 4. В аппарат, емкостью 10 л, оборудованный пропеллерной мешалкой, наливают 340 мл латекса бутадиен-нитрильного каучука СКН-26 (содержание сухого вещества 29,3%, эмульгатор-парафинат калия, жесткость каучука по Дефо 1800 гс) и при перемеишвании добавляют 750 мл насьш енного раствора хлористого натрия. Полученную пульпу порошка с размером частиц 0,05-0,5 мм промывают, отделя ют на тонком фильтре и снова помещают в аппарат, содержащий 8 л подогре той до 50 С воды. При перемешивании вводят дисперсию антиагломеранта, нагретую до 90С в количестве 1,5 мас.%, считая на сухое вещество, следующего состава, мас.%: полиметил силоксановая жидкость ПМС-1000 20,0; микрокристаллический воск ЗВ-1 20,0; белая сажа БС-50 10,0; калиевое мьшо СЖК 5,0j полиакриламид (ПАА) 3,0; вода 42,0. Порошок отфильтровывают и сушат в сушильном шкафу при 90100 с. Получают не слипающийся при хранении порошок, характеристика которого и свойства каучука приведены в табл. 1. Параллельно испытывают ка учук СКН-26 в блоке, не обработанный антиагломерантом. Пример 5. В аппарат емкость 10 л, оборудованный пропеллерной мешалкой, загружают 570 мп подогретого латекса бутадиен-стирольного каучука СКС-ЗОАРК (содержание сухого вещества 17,6%, эмульгатор - калиево мыпо диспропорционированной канифоли вязкость по Муни 56 ед), флокулируют его 750 мл 20%-ного раствора хлористого натрия и затем добавляют 1%-ную серную кислоту до рН 3-4. Получают пульпу, которую дважды промьшают водой. Затем в пульпу пода ют дисперсию антиагломеранта, подогретую до 70 С, в количестве 1,8 мас. считая на сухое.вещество, и имеющую следующий состав, мас.%: полиметилсилоксановая жидкостьПМС-154 18,0; микрокристаллический воск ЗВ-1 8,0; белая сажа БС-150 5,5; калиевое мыло канифоли 1,7, карбоксиметилцеллншоза 1,5; вода 65,3. После 15 мин перемешивания крошку отделяют от воды и сушат при 90-100 С. неслипающуюся крошку, характеристика которой и свойства каучука приведены в табл. В условиях, аналогичных описанным, крошку каучука СКС-ЗОАРК обрабатьшают 50%-ной водной дисперсией известного антиагломеранта, взятой в количестве 1,8 мае.,, считая на сухое вещество, и имеющей состав, мас.% тонкодисперсиая двуокись кремния БС-150. 10,0; полиметилсилоксановая : жидкость ПМС-154 90,0. Характеристика крошки и свойства каучука приведены в табл. 2. Ситовой анализ крошки дан в табл. 3. Параллельно испытывают каучук, не обработанньй антиагломерантом. Пример 6. В термостатированньй цилиндрический сосуд емкостью 10 л, оборудованньй мешалкой, содержардий 8 л воды с температурой 9598 С, вводят одновременно небольшими порциями 1 л 10%-ного раствора бутилкаучука БК-1675Т в изопентане и подогретую до 90 С дисперсию антиагломеранта в количестве 2,0 мас.%,..считая на сухое вещество, следующего состава, мас.%: полиметилсилоксановая жидкость ПМС-200А 10,0; микрокристаллический воск ЗВ-2 5,0; белая сажа БС-150 2,0; калиевое мыпо СЖК 1,0, карбоксиметилцеллкшоза 0,2; вода 81,8. По окончании введения компонентов смесь дополнительно перемешивают для завершения дегазации и полученную крошку промьшают 8 л воды с температурой 50 С, отфильтровывают и сушат в воздушной сушилке при . Получают не слипающуюся при хранении крошку с размером частиц 2-5 мм, характеристика которой и свойства каучука приведены в табл, 1. Параллельно испытьшают каучук БК-1675Т, . не обработанный антиагломерантом. Пример .7. В аппарат емкостью 10 л, снабженный мешалкой, заливают 430 мл подогретого до латекса бутадиен- о -метилстирольного каучука СКМС-ЗОАРП (содержание сухого вещества 23,5%, эмульгатор - смесь калиевых мып канифоли и СЖК в соотношении 1:1, жесткость каучука по Дефо 1700 гс) и флокулируют его 60 мл насыщенного раствора хлористого натрия. В флокулят ввадят 30 г подогретого до 70 С высокоароматического масла ПН-бК и водную дисперсию сажи ПМ-100, содержащую 70 г сажи. Композицию перемешивают и коагулируют смесью 250 мл насыщенного раствора хлористого натрия и 1000 мл 1%-ной серной кислоты. В результате получают пульпу сажемаслонаполненного казгчука СКМС-3070 с размером частиц 2-5 мм. Крошку промывают и затем в пульпу водят дисперсию антиагломеранта в количестве 0,3 мас.%, считая на сухое вещество, следующего состава, ае. %: полиметилсилоксановая жидость ПМС-200А 10,0; микрокристалический воск ЗВ-2 5,0; белая сажа С-100 2,0; калиевое мьшо канифоли 947 1,5; полиакриламид 2,8; вода 78,7. После перемешивания крошку отделяют на сите и сушат в воздушной сушилке при 100-125 С. Получают не слипающую ся при хранении крошку, характеристика которой и качества приведены в табл. 1. Параллельно испытьшают каучук, не обработанньй антигломерантом. П р и. м е р 8. В аппарат емкость 10 мл, снабженный мешалкой, заливают 360 МП латекса бутадиен-стирольного каучука СКС--30 АРКП (содержание сухого вещества 27,9%, эмульгатор смесь калиевых мыл канифоля и СЖК в соотношении А:1, жесткость каучука по Дефо 1200 гс) и флокулируют его, вводя 60 M.I1 насыщенного раствора хло ристого натрия. Во флокулят добавляют 15 г подогретого до 70 С высокоароматического масла ПН-бК и заканчивают коагуляцию, вводя в аппарат

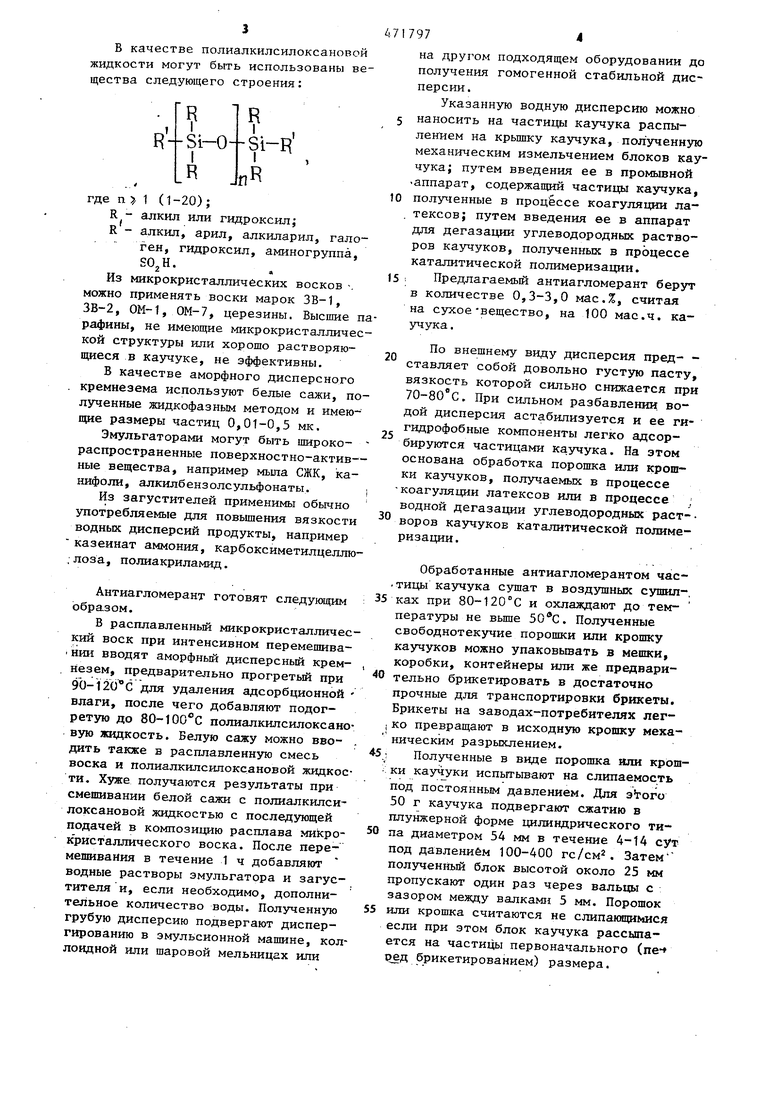

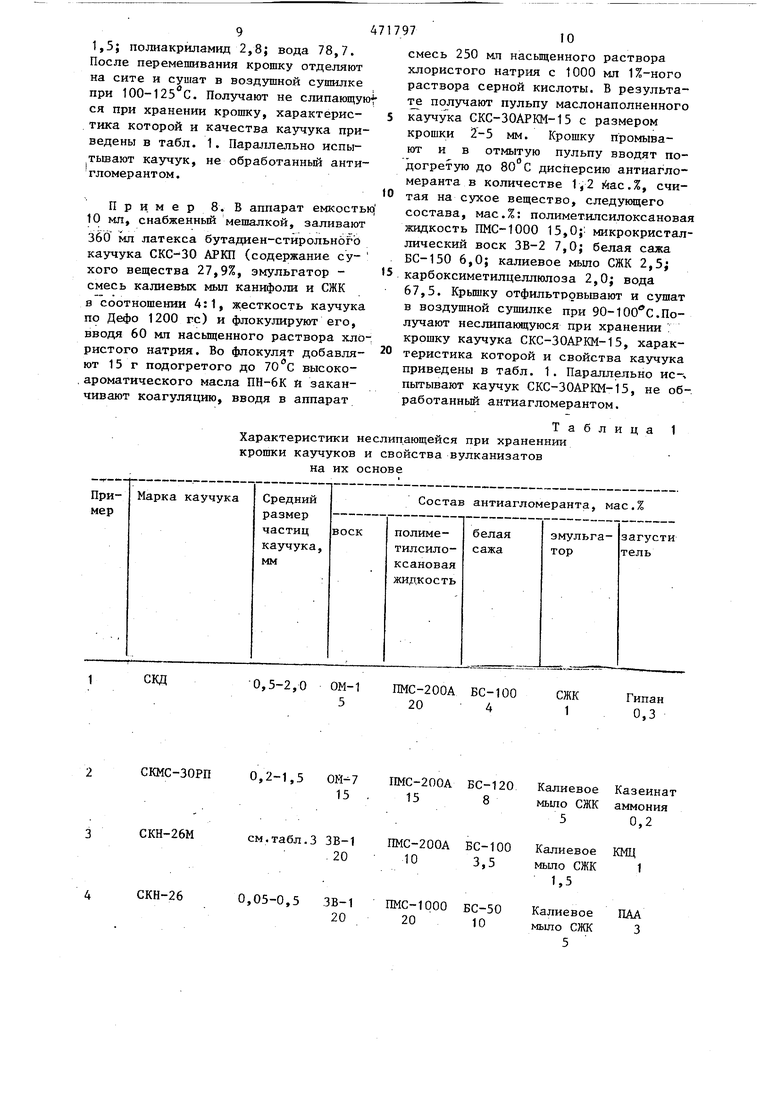

Характеристики неслипающейся при храненнии крошки каучуков и свойства вулканизатов на их основе

скд

0,5-2,0 ОМ-1 СКМС-ЗОРП 0,2-1,5 ОН-7 СКН-26М см.табл.3 ЗВ-1 СКН-26 0,05-0,5 ЗВ-1

Таблиц

ПМС-200А БС-100СЖК

Гипан 5

2041 0,3 15 7 смесь 250 м.п насыщенного раствора хлористого натрия с 1000 мл 1%-ного раствора серной кислоты. В результате получают пульпу маслонаполненного каучука еКС-ЗОАРКМ-15 с размером крошки 2-5 мм. Крошку промывают и в отмытую пульпу вводят поотмытуюдогретую до 80 С дисперсию антиагломеранта в количестве 1,2 йас.%, считая на сухое вещество, следующего состава, мас.%: полиметилсилоксановая жидкость ПМС-1000 15,0; микрокристаллический воск ЗВ-2 7,0; белая сажа БС-150 6,0; калиевое мыло СЖК 2,5; карбоксиметилцеллюлоза 2,0; вода 67,5. Крьш1ку отфильтровывают и сушат в воздушной сушилке при 90-100 С.Получают неслипающуюся при хранении , крошку каучука СКС-ЗОАРКМ-15, характеристика которой и свойства каучука приведены в табл. 1. Параллельно ис- пытывают каучук СКС-ЗОАРКМ-15, не обработанный антиагломерантом. Г1МС-200АБС-120КалиевоеКазеинат 158мыло СЖКаммония 50,2 ПМС-200АБС-100КалиевоеКЩ 403,5мьшо СЖК1 ПМС-1000БС-50КалиевоеПАА 2010мыло СЖК3

СКС-ЗОАРК

см.табл.3 ЗВ-1 8

6 БК-1675Т

2,0-5,0 ЗВ-2 5

7 СКМС-3070

2,0-5,0 ЗВ-2 5

2,0-5,0 ЗВ-2 7

СКС-ЗОАРКМ15

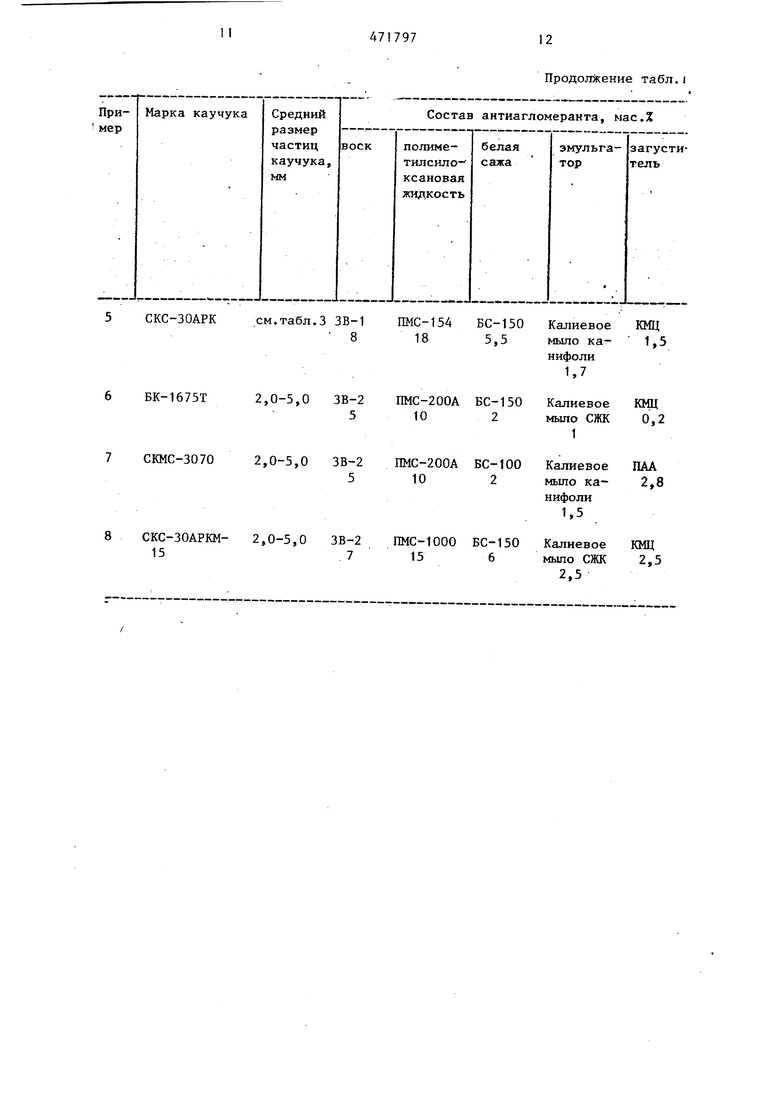

Продолжение табл.i

БС-150 Калиевое ШЦ 5,5мыло ка- 1,5

нифоли 1,7

БС-150 Калиевое КМЦ 2мыло СЖК 0,2

1

ЕС-100 Калиевое ПАА 2 мыло ка- 2,8 нифоли

Ь

БС-150 Калиевое КМЦ 6 мыло СЖК 2,5

2,5

13

5 Блок рассыпаетсяв исходную крошку200 5 То же 80 82 240 240

100 14

400 14

400 5

100 4

200 7

200 7

А-результаты испытаний вулканизатов на основе каучуков в виде крошки

и порошка, К-результаты испытаний контрольных вулканизатов на основе каучуков,

не обработанных антиагломерантом.

14

471797 Продолжение табл,1

74 70 200 196 500 475 10 11

102 105 280 250 690 650 19 18

108 103 300 290 700 690 19 20

86 90 295 300 650 600 16 18

70 78 200 190 675 720 48 52

115 106 220 205 510 500 19 18

94 90 250 255 600 580 19 20 630 620 16 15

CN

n)

и

S

R

,Ю

in)

H

17

47179718

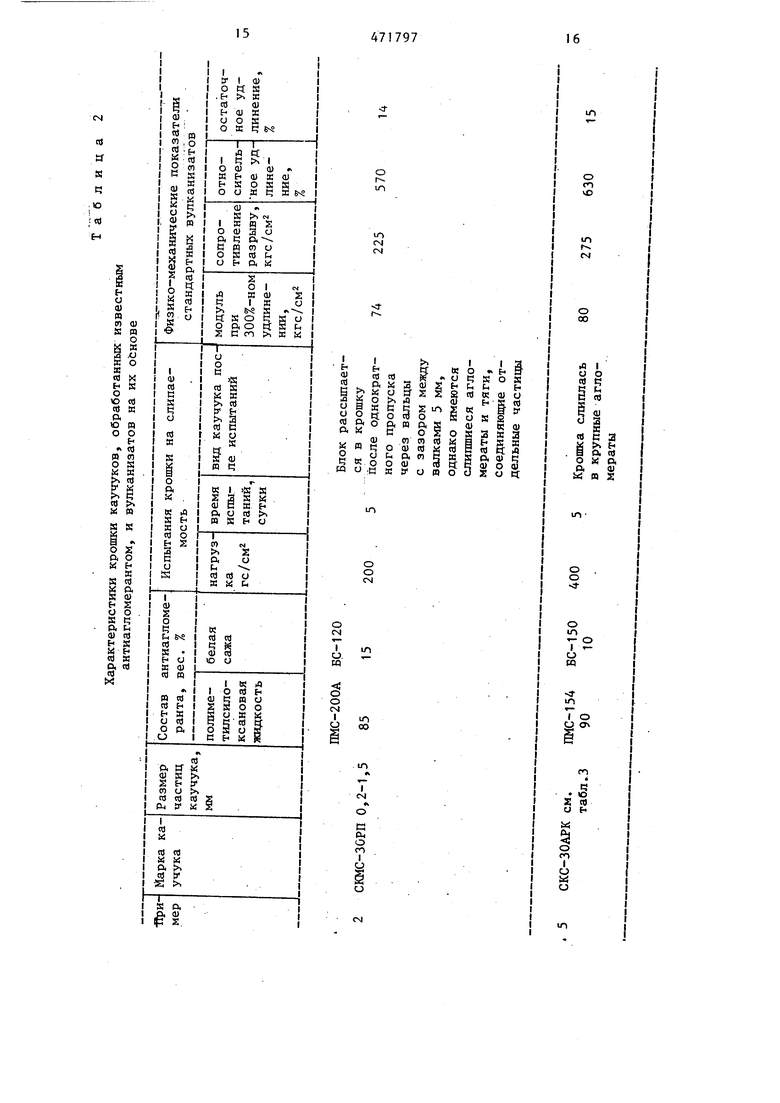

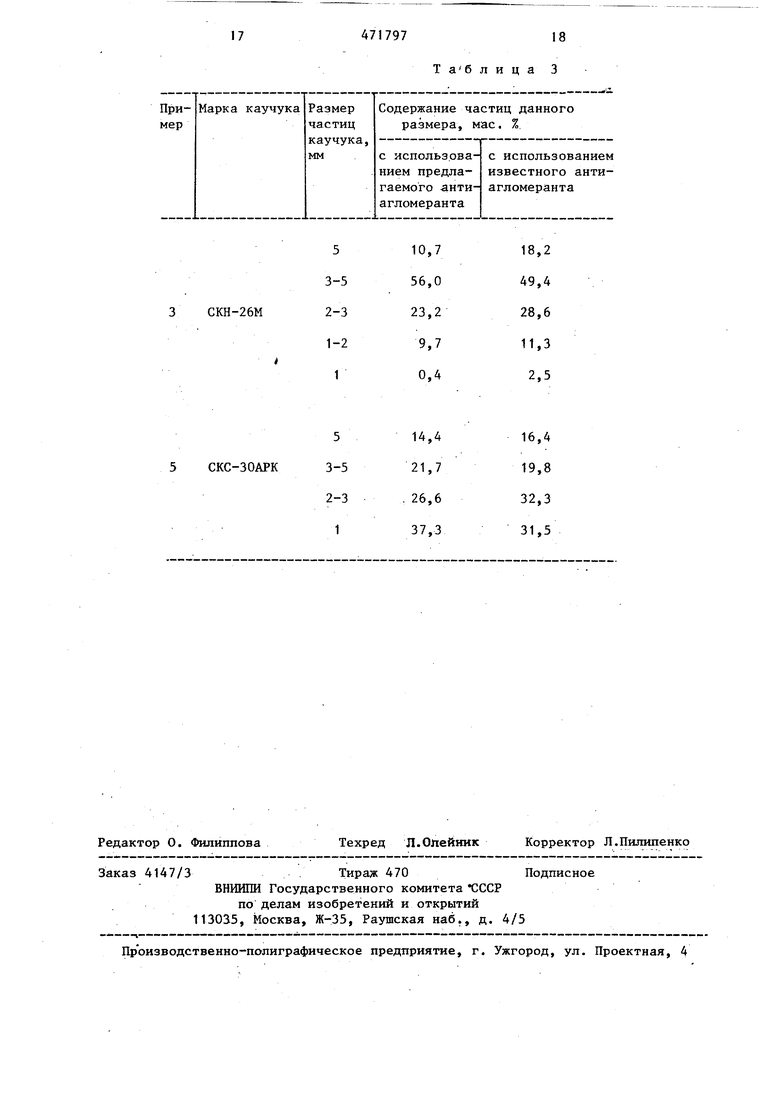

Т аб лица 3

Авторы

Даты

1986-07-30—Публикация

1974-04-10—Подача