Изобретение относится к порошковой металлургии, в частности к составам шахты для получения сверхтвердых материалов, применяемых для изготовления лезвийного инструмента, для обработки сплавов на никелевой основе.

Цель изобретения - повышение износостойкости.

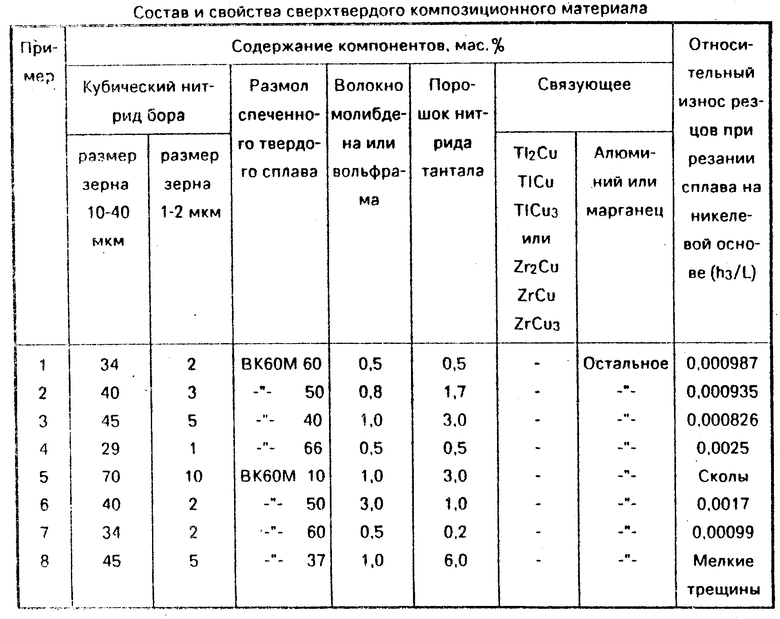

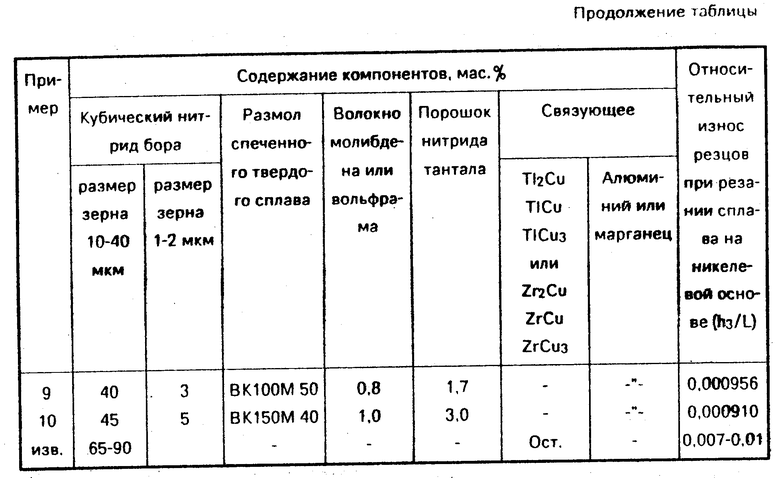

Достижение цели изобретения иллюстрируется примерами, приведенными в таблице.

Шихта для изготовления сверхтвердого композиционного материала содержит размол спеченного твердого сплава ВК60М или ВК100М, ВК150М размером 0,5-1 мкм, кубический нитрид бора (КНБ) с размером зерна 10-40 мкм и 1-2 мкм, взятых в количествах, позволяющих получить структуру с наиболее плотной и равномерной укладкой частиц КНБ и частиц твердого сплава, горизонтальные слои армирующего высокомодульного (модуль упругости 3600-43000 кгс/мм2) волокна молибдена или вольфрама в виде проволоки 33-46 мм, порошок нитрида тантала (ТУ 6-09-112-75), мелкодисперсный, и металлическое связующее, а именно алюминий или марганец, хорошо смачивающие в расплавленном состоянии поверхность нитрида бора.

Композиционный материал в виде режущих пластин изготавливали в графитовых стаканчиках-нагревателях в два этапа. Сначала вхолодную изготавливали прессовку из указанных компонентов при давлении 15 кбар, затем при давлении 15-20 кбар выдерживали при 800-1250оС 30-35 мин.

Резцы, изготовленные из пластин, испытывают при резании никелевых сплавов при скорости резания 28 м/мин. Фиксируют износ пластин по задней поверхности и определяют относительный износ (h3/L).

Резцы, изготовленные из сверхтвердого композиционного материала, превосходят в несколько раз по стойкости резцы из известного сверхтвердого материала. (56) Рекомендации по применению металлокерамических твердых сплавов. Министерство цветной металлургии СССР. Производственное объединение "Союзтвердосплав". М. : 1981, 8 с.

Авторское свидетельство СССР N 633724, кл. С 01 В 21/64, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1985 |

|

SU1372954A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2185930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА | 2011 |

|

RU2449831C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2098388C1 |

| Металлическая связка | 1979 |

|

SU833432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2450855C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 2011 |

|

RU2493135C2 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

Изобретение относится к порошковой металлургии, в частности к составам шихты для изготовления сверхтвердых материалов, применяемых для изготовления лезвийного инструмента для обработки сплавов на никелевой основе. Цель изобретения - повышение износостойкости. Шихта для изготовления сверхтвердого композиционного материала содержит, мас. % 34 - 45 кубического нитрида бора с размером зерна 10 - 40 мкм, 2 - 5 с размером зерна 1 - 2 мкм; 0,5 - 1,0 волокна молибдена или вольфрама с модулем упругости 36000-43000 кгс/мм2, 0,5 - 3,0 порошка нитрида тантала; 3 - 6% металлического связующего из алюминия или марганца и остальное размол спеченного твердого сплава ВК60М или ВК100М, ВК150М размером 0,5 - 1 мкм. 1 табл.

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, содержащая размол твердого сплава, кубический нитрид бора и металлическое связующее, отличающаяся тем, что, с целью повышения износостойкости, она дополнительно содержит волокно молибдена или вольфрама, порошок нитрида тантала, в качестве металлического связующего использован алюминий или марганец при следующем соотношении компонентов, мас. % :

Размол твердого сплава 40 - 60

Кубический нитрид бора

с размером зерна 10 - 40 мкм 34 - 45

с размером зерна 1 - 2 мкм 2,0 - 5,0

Волокно молибдена или вольфрама 0,5 - 1,0

Порошок нитрида тантала 0,5 - 3,0

Алюминий или марганец 3,0 - 6,0

Авторы

Даты

1994-05-30—Публикация

1986-01-28—Подача