Изобретение относится к порошковой металлургии, в частности к спеченным сверхтвердым композиционным материалам на основе кубического нитрида бора, предназначенным для применения в режущих инструментах, используемых для обработки закаленных сталей с твердостью до 65 HRC, серых и отбеленных чугунов, труднообрабатываемых материалов, а также для изготовления износостойких конструкционных деталей.

Сверхтвердые материалы на основе кубического нитрида бора отличаются повышенной термостойкостью, твердостью, стойкостью к циклическому воздействию высоких температур, низким коэффициентом трения, химической стойкостью к железу, являющемуся основным компонентом большинства сталей, подвергаемых механической обработке резанием [1]. При изготовлении режущего инструмента на основе порошка кубического нитрида бора используют покрытия в системе «зерно сверхтвердого материала - покрытие - связка» для активирования процессов смачивания, адгезии и химического взаимодействия, что позволяет повысить степень закрепления зерен в связке и тем самым работоспособность инструмента.

Обычно для резания труднообрабатываемых материалов используют режущие пластины с содержанием кубического нитрида бора до 95 об. % [2]. Для более широкого использования режущего инструмента из композиционных материалов на основе кубического нитрида бора следует стремиться к минимизации содержания этого дорогостоящего компонента в материале и снижению параметров синтеза материала без существенной потери режущих свойств.

Композиционные материалы на основе кубического нитрида бора со связками состава TiN-TiB2 перспективны при создании термически стабильного высокотвердого режущего инструмента, устойчивого к ударным и коррозионным воздействиям [3]. Присутствие в матрице тугоплавких соединений, обладающих повышенной твердостью и трещиностойкостью, позволяет затормозить процессы рекристаллизации и фазового превращения кубического нитрида бора в гексагональный, а также уменьшить дробление зерен кубического нитрида бора за счет сдавливания их связкой [4].

Известен способ получения сверхтвердого композиционного материала на основе кубического нитрида бора для режущих инструментов и полученный таким образом композиционный материал в соответствии с изобретением RU 2147972 (С1) [5], в котором порошок кубического нитрида бора и/или порошок нитрида бора с покрытием боридом или нитридом титана сначала смачивают в этиловом спирте, гранулируют и подпрессовывают при давлении 1⋅104-2⋅104 кгс/см2, затем полученный брикет помещают в нагреватель с размещением с торца брикета шайбы, спрессованной из смеси природного графита и гексагонального нитрида бора, с внутренней стороны шайбы располагают прокладку из алюминия, подвергают контейнер вакуумированию в течение 1-2 ч, после чего с другого торца контейнера укладывают алюминиевую прокладку и шайбу, помещают контейнер в матрицу и под давлением, соответствующим термодинамической устойчивости кубического нитрида бора, нагревают брикет пропусканием электрического тока при постоянной мощности в течение 10-180 с, затем снижают давление до атмосферного и извлекают заготовку композиционного материала. Полученный композиционный материал содержит порошок кубического нитрида бора и/или фракцию 5/1 мкм порошка кубического нитрида бора с покрытием боридом и нитридом титана с содержанием титана до 25 масс. %. Количество алюминиевых прокладок определяют из расчета 2 мм высоты брикета композиционного материала на одну прокладку с толщиной 0,2 мм. Исходный порошок размещают на подложке из твердого сплава, которую предварительно шлифуют и обезжиривают в этиловом спирте.

Известен способ изготовления сверхтвердых композиционных материалов в соответствии с разработкой RU 92007535 (А) [6], который предусматривает смешивание микропорошков кубического нитрида бора с микропорошком тугоплавкого металла, их совместную обработку в парах галогена этого металла при температуре 950-1150°С до полного перехода тугоплавкого металла в бориды и нитриды, образующие диффузионные покрытия на зернах микропорошков кубического нитрида бора, и горячее прессование с получением заготовок режущих пластин. Предлагается вариант осуществления способа, при котором полученный микропорошок кубического нитрида бора с диффузионным покрытием на зернах, состоящим из боридов и нитридов тугоплавкого металла, смешивают с микропорошком чистого кубического нитрида бора при следующем соотношении компонентов: микропорошок кубического нитрида бора с диффузионным покрытием зерен 20-80 масс. %, микропорошок чистого кубического нитрида бора - остальное. Затем осуществляют холодное прессование порошковой смеси, полученные заготовки помещают в оболочку из алюминия или алюминиевых сплавов с добавками щелочных, щелочноземельных и/или переходных металлов или покрывают с двух сторон пластинами из указанных материалов. Кроме того, возможен вариант смешивания микропорошков кубического нитрида бора с диффузионным покрытием на зернах и чистого кубического нитрида бора с порошком алюминия или алюминиевых сплавов при следующем соотношении компонентов: микропорошок кубического нитрида бора с диффузионным покрытием на зернах 15-65 масс. %, порошок алюминия или алюминиевых сплавов - 2,5-10 масс. %, микропорошок чистого кубического нитрида бора остальное.

Недостатком рассмотренных выше способов изготовления сверхтвердых композиционных материалов для режущего инструмента является использование алюминия во время спекания. За счет пропитки заготовки расплавом алюминия и дальнейшего фазообразования во время спекания происходит образование связки. Вследствие использования в данных технических решениях кубического нитрида бора с большим разбросом размеров зерен пропитка заготовки может происходить неравномерно, что в свою очередь способствует появлению дефектов и снижает физико-механические свойства материала. При использовании порошков мелких фракций пропитка алюминием затруднена и приводит к неполному спеканию материала и образованию повышенной пористости заготовок режущего инструмента.

В изобретении ЕР 0570635 (А1) [7] предложены поликристаллические абразивные компакты и способы их изготовления из гранул алмаза или кубического нитрида бора, связанных спеченной матрицей, полученной на основе покрытия на гранулах. Покрытие содержит один или несколько слоев активного материала, который химически связывается с поверхностью под ним. Компакты получают путем нанесения на мелкие гранулы кубического нитрида бора или алмаза покрытия из активного материала и спекания покрытых частиц с порошком металла или сплава либо без такого порошка. Компакты получают, используя короткий этап спекания при относительно низких давлениях и температурах. Эти компакты обладают улучшенными характеристиками разрушения благодаря природе включенных в них частиц с покрытием. Способ изготовления поликристаллического абразивного компакта с контролируемыми характеристиками разрушения включает подбор мелких гранул кубического нитрида бора или алмаза с диаметром в диапазоне от 0,1 до 200 мкм, нанесение по меньшей мере двух слоев покрытия из активного материала, выбранного из титана, циркония, гафния, вольфрама, ванадия, ниобия, тантала, хрома, молибдена, кремния или их карбида, бромида, нитрида или оксида, с общей толщиной в диапазоне от 0,1 до 1,0 мкм. При этом внешний слой представляет собой спекаемый материал, выбранный из никеля, меди, кобальта или карбида, нитрида или борида титана, тантала, молибдена, циркония, гафния, ванадия, хрома, вольфрама, кремния или ниобия. Спекание гранул с покрытием осуществляется при температуре около 1000°С и давлении примерно 2000 psi с выдержкой менее 5 минут для получения поликристаллического абразивного компакта.

Недостаток данного способа заключается в использовании в составе шихты для изготовления материала под режущий инструмент порошков кубического нитрида бора с широким диапазоном размеров частиц. Поверхность взаимодействия у полифракционных порошков различна, что неблагоприятно влияет на равномерность нанесения покрытия и что, в свою очередь, может приводить к неравномерности микроструктуры спеченного материала и снижению его эксплуатационных свойств.

Наиболее близким к заявленному изобретению является разработка SU 1583457 (А1) [8], согласно которой из шихты определенного состава методом высоких давлений и высоких температур был получен спеченный сверхтвердый инструментальный материал.

Шихта для получения спеченного сверхтвердого инструментального материала содержит активирующие металлы или их сплавы и зерна кубического нитрида бора с двухслойным покрытием, внутренний слой которого состоит из эвтектического сплава нитрид (TiN) - диборид титана (TiB2), а внешний слой состоит из соединения, состав которого монотонно изменяется к внешней поверхности от нитрида титана до оксинитрида титана состава TiNxOy, где х=0,6-0,9, у=0,5-0,9, а х+у=1,1-1,8, при следующем соотношении компонентов шихты: активирующие металлы или их сплавы 1-10 масс. %, эвтектический сплав нитрид - диборид титана 3-25 масс. %, соединение, состав которого монотонно меняется от нитрида титана до оксинитрида титана состава TiNxOy 1-15 масс. %, кубический нитрид бора остальное.

Порошки кубического нитрида бора марки ЛМ/10/3 смешивают в необходимой пропорции с порошками титана марки ПТОМ и помещают в кварцевый реактор, в условиях вакуума нагревают до температуры 1000°С и выдерживают в течение 20-60 мин. В результате воздействия летучих йодидов и большей диффузионной подвижности азота по сравнению с бором образуется покрытие, в котором прилегающий к поверхности кубического нитрида бора слой представляет эвтектический сплав TiN-TiB2, а внешний слой состоит из TiN. Полученные порошки кубического нитрида бора отжигают в вакууме при 500°С в течение 5-20 минут, в результате чего внешний слой из нитрида титана диффузионно насыщают кислородом с образованием на поверхности зерен оксинитрида титана TiNxOy необходимого формульного состава. Полученные порошки смешивают с порошком адгезионно активного металла или его сплава, добавляют пластификатор и брикетируют в виде цилиндрических таблеток диаметром 5 мм и высотой 11 мм. После высушивания таблетки помещают внутрь графитового нагревателя, вставленного в контейнер из литографского камня, и подвергают горячему прессованию в камере высокого давления при давлении 5 ГПа (50 кбар), температуре 1600°С в течение 10 секунд. Из спеченных заготовок изготавливают инструментальный материал цилиндрической формы диаметром 4 мм и высотой 6 мм.

Недостатком указанного технического решения является использование в составе шихты для изготовления материала порошка кубического нитрида бора с номинальными размерами частиц в диапазоне от 3 до 10 мкм. При этом нанесение слоя нитридов и боридов титана на частицы кубического нитрида бора разных размеров происходит при одинаковой температуре, что приводит к неравномерности толщины нанесенного покрытия и микроструктуры спеченного материала.

Кроме того, отжиг в вакууме приводит к образованию поверхностного слоя оксинитридной фазы переменного состава, изменяющегося в широких пределах, что не гарантирует стабильности свойств материала от партии к партии.

Другим недостатком способа является необходимость воздействия на заготовку давления 5 ГПа (50 кбар) и температуры 1600°С в процессе спекания, что требует использования дорогостоящей твердосплавной оснастки и эксплуатации крупнотоннажных гидравлических прессов.

Задачей настоящего изобретения является получение сверхтвердого композиционного материала для режущего инструмента, предназначенного для обработки закаленных сталей с твердостью до 65 HRC, серых и отбеленных чугунов, труднообрабатываемых материалов, а также для изготовления износостойких конструкционных деталей. Указанная задача решается путем применения предлагаемого способа получения, в котором используются узкие фракции порошков кубического нитрида бора. На частицы кубического нитрида бора, согласно данному способу, наносится слой титана методом химического осаждения из газовой фазы с последующим образованием на поверхности частиц кубического нитрида бора слоя нитридов и боридов титана, а из полученного порошка с нанесенным покрытием формируются и спекаются заготовки режущего инструмента с одновременным образованием связки из нитрида титана и диборида титана.

Для создания материала с требуемыми характеристиками предложен способ получения, включающий приготовление шихты путем смешения порошков кубического нитрида бора в количестве 55-65 масс. % от массы шихты, металлического титана и йода при массовом отношении титана к йоду 5:1, нанесение на частицы кубического нитрида бора методом химического осаждения из газовой фазы титана, образование слоя нитридов и боридов титана при подъеме температуры со скоростью 7,00±0,50 град/мин и выдержке при конечной температуре 120 минут, формование заготовок режущего инструмента и спекание заготовок при температуре 1450±50°С под давлением 3,8±0,2 ГПа в течение 10 секунд с одновременным формированием связки из нитрида титана и диборида титана.

В предлагаемом изобретении технический эффект достигается за счет использования в исходных шихтах порошков кубического нитрида бора фракций (мкм) 10/5, 8/4 и 3/1 и выбора оптимальной для каждой фракции порошка кубического нитрида бора конечной температуры образования слоя нитридов и боридов титана на поверхности частиц кубического нитрида бора.

Выбранная температура спекания заготовок обусловлена тем, что температуры спекания ниже 1400°С недостаточны для формирования матрицы необходимой структуры, и, следовательно, для прочного удержания зерен кубического нитрида бора. При таких температурных условиях материал не спекается. Использование температуры спекания выше 1500°С требует эксплуатации крупнотоннажных гидравлических прессов, что приведет к увеличению затрат на электроэнергию и, как следствие, увеличению себестоимости материала.

Предлагаемое изобретение является новым, имеет изобретательский уровень и осуществимо в промышленных масштабах. Изобретение может быть реализовано при использовании оборудования, применяемого в настоящее время для получения сверхтвердого режущего инструмента.

Ниже приводятся примеры реализации заявленного изобретения.

Пример 1.

Порошки кубического нитрида бора (cBN-M990, фракции 10/5 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 60 масс. %, 33,4 масс. % и 6,6 масс. %, соответственно, в планетарной мельнице с мелющими телами из стали в соотношении М:Ш 1:1 в течение 12 ч. Полученные смеси отделяли от мелющих тел, подвергали магнитной сепарации, загружали в кварцевый реактор, после чего из реактора откачивали воздух и заполняли реактор аргоном высокой чистоты (≥99,998 об. %). Нанесение титана на частицы кубического нитрида бора методом химического осаждения из газовой фазы в протоке аргона проводили при подъеме температуры до 725±5°С со скоростью 7,00±0,50 град/мин и выдержке при конечной температуре 120 минут. После остывания реакционной смеси из нее удаляли остатки йода промывкой дистиллированной водой через фильтровальную бумагу марки ФМ.

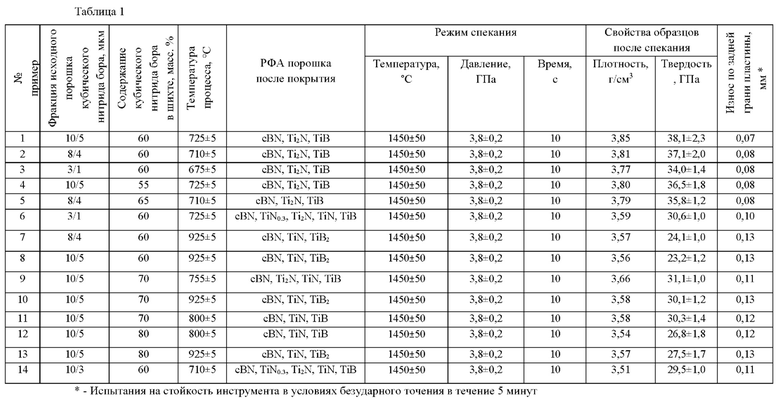

В результате на поверхности зерен кубического нитрида бора образовался слой сплошного покрытия нитридов и боридов титана толщиной 390-530 нм (фиг. 1).

Из порошка с нанесенным слоем формовали заготовки необходимой геометрии одноосным холодным прессованием на гидравлическом прессе под давлением 100 МПа. Перед процессом прессования шихту пластифицировали 10%-ным раствором поливинилового спирта в воде в количестве 10% от массы смеси.

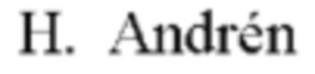

Спекание проводили в аппарате высокого давления типа «наковальня с лункой», установленном на гидравлическом прессе марки ДО138Б. При спекании происходило одновременное воздействие на прессуемый материал давления 3,8±0,2 ГПа и температуры 1450±50°С в течение 10 сек. При воздействии высоких давлений и температур из оболочек зерен кубического нитрида бора формировалась единая структура, образованная связкой TiN-TiB2, равномерно распределенной между зернами cBN и прочно скрепляющей их друг с другом (фиг. 2). Параметры синтеза режущего материала предотвращают превращение кубической фазы нитрида бора в гексагональную фазу.

Оценку режущих свойств пластин cBN-TiN-TiB2 проводили по результатам обработки инструментальной стали марки ХВГ ГОСТ 5950-2000 с твердостью 59-60 ед. по HRC без использования смазочно-охлаждающих жидкостей на токарном станке с ЧПУ марки MAZAK QTN250IIM с использованием токарных резцов. Испытания проводили по режиму: скорость - 110 м/мин, подача - 0,1 мм/об, глубина резания - 0,5 мм, время резания при испытаниях 5 минут. Критерием износа при испытаниях режущей пластины являлась величина площадки износа пластины по задней грани, образованной в течение 5 минут точения, при отсутствии сколов на передних или задних поверхностях.

Результаты испытаний приведены в таблице 1.

Пример 2.

Порошки кубического нитрида бора (cBN-M990, фракции 8/4 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 60 масс. %, 33,4 масс. % и 6,6 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 710±5°С по примеру 1.

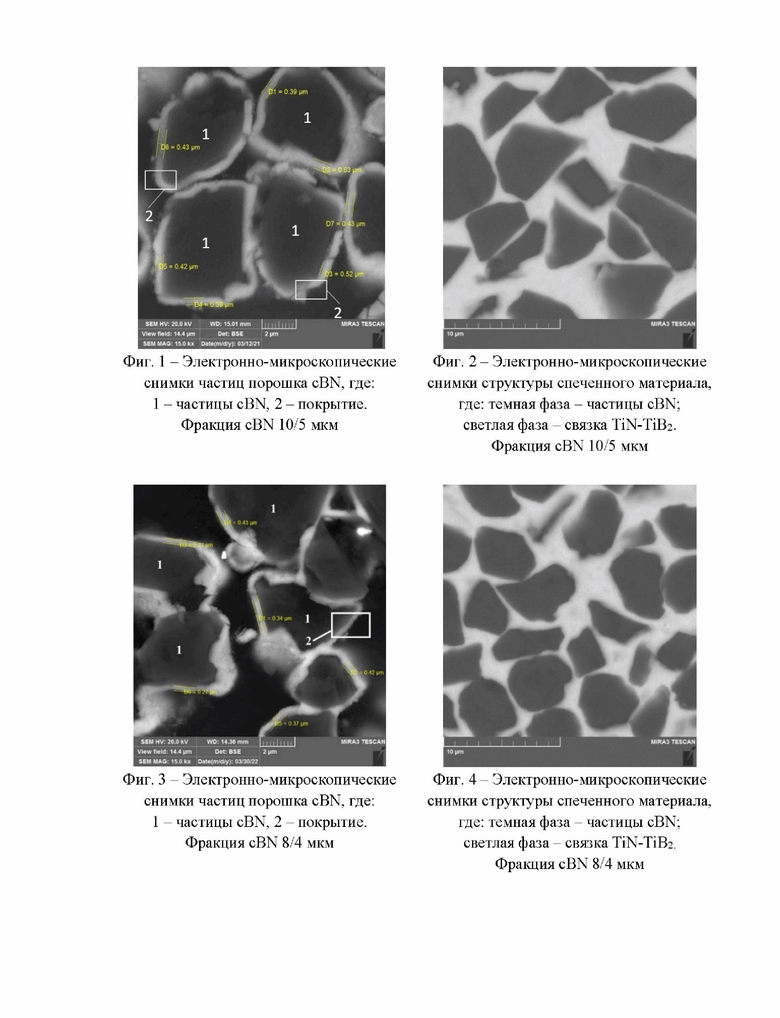

В результате на поверхности зерен кубического нитрида бора образовался слой сплошного покрытия нитридов и боридов титана толщиной 270-390 нм (фиг. 3).

Формование и спекание заготовок проводили по примеру 1. Единая структура, образованная связкой TiN-TiB2, равномерно распределенной между зернами кубического нитрида бора, показана на фиг. 4.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 3.

Порошки кубического нитрида бора (cBN-M990, фракции 3/1 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 60 масс. %, 33,4 масс. % и 6.6 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 675±5°С по примеру 1.

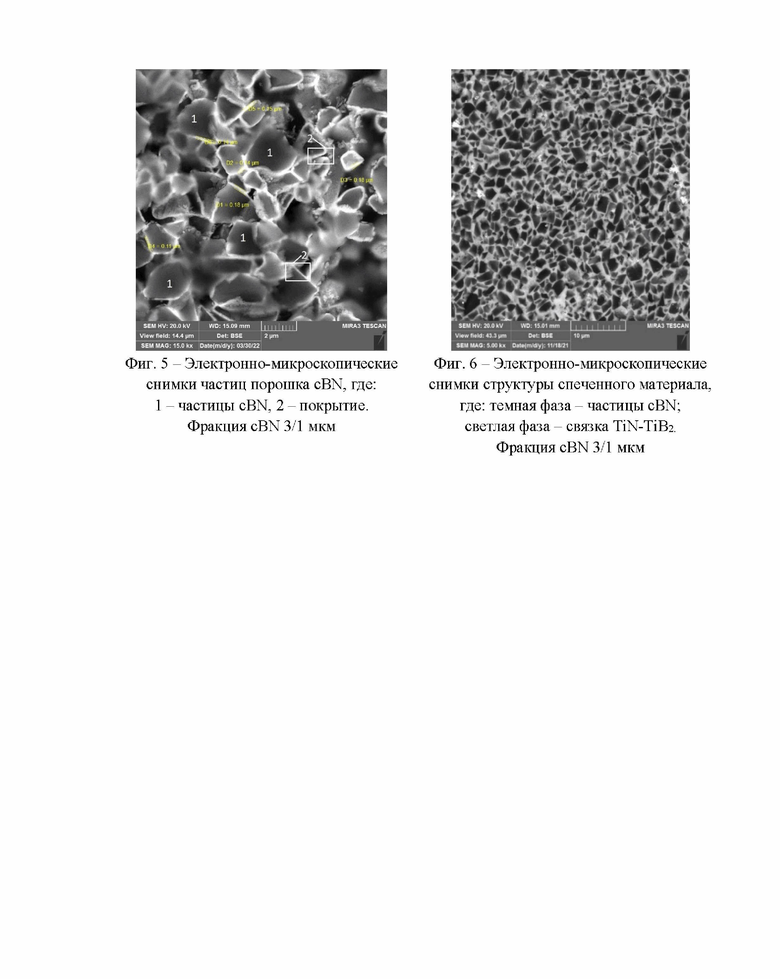

В результате на поверхности зерен кубического нитрида бора образовался слой сплошного покрытия нитридов и боридов титана толщиной 110-180 нм (фиг. 5).

Формование и спекание заготовок проводили по примеру 1. Единая структура, образованная связкой TiN-TiB2, равномерно распределенной между зернами кубического нитрида бора, показана на фиг. 6.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 4.

Порошки кубического нитрида бора (cBN-M990, фракции 10/5 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 55 масс. %, 38,3 масс. % и 6.7 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 725±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1. Результаты испытаний приведены в таблице 1.

Пример 5.

Порошки кубического нитрида бора (cBN-M990, фракции 8/4 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 65 масс. %, 29,2 масс. % и 5.8 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 710±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 6.

Порошки кубического нитрида бора (cBN-M990, фракции 3/1 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 60 масс. %, 33,4 масс. % и 6,6 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 725±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 7.

Порошки кубического нитрида бора (cBN-M990, фракции 8/4 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 60 масс. %, 33,4 масс. % и 6,6 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 925±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 8.

Порошки кубического нитрида бора (cBN-M990, фракции 10/5 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 60 масс. %, 33,4 масс. % и 6,6 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 925±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 9.

Порошки кубического нитрида бора (cBN-M990, фракции 10/5 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 70 масс. %, 25 масс. % и 5 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 755±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 10.

Порошки кубического нитрида бора (cBN-M990, фракции 10/5 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 70 масс. %, 25 масс. % и 5 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 925±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 11.

Порошки кубического нитрида бора (cBN-M990, фракции 10/5 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 70 масс. %, 25 масс. % и 5 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 800±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 12.

Порошки кубического нитрида бора (cBN-M990, фракции 10/5 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 80 масс. %, 17 масс. % и 3 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 800±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 13.

Порошки кубического нитрида бора (cBN-M990, фракции 10/5 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 80 масс. %, 17 масс. % и 3 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 925±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Пример 14.

Порошки кубического нитрида бора (cBN-M990, фракции 10/3 мкм, фирма Funik, Китай), титана (ПТН-8, фракции 10/0 мкм, фирма Нормин, Россия) и йода (массовая доля йода 99,5%, фирма Реахим, Россия) смешивали в соотношении 60 масс. %, 33,4 масс. % и 6,6 масс. %, соответственно, аналогично примеру 1. Нанесение титана на частицы кубического нитрида бора проводили при подъеме температуры до 710±5°С по примеру 1.

Формование и спекание заготовок проводили по примеру 1.

Оценку режущих свойств полученного материала проводили аналогично примеру 1.

Результаты испытаний приведены в таблице 1.

Список источников:

1. Angseryd, J., et al. Detailed microstructure of a cBN based cutting tool material / J. Angseryd, M. Elfwing, E. Olsson,  // International Journal of Refractory Metals and Hard Materials. - 2009. - Is. 27. - P. 249-255.

// International Journal of Refractory Metals and Hard Materials. - 2009. - Is. 27. - P. 249-255.

2. Булатов O.H. и др. Фазовый состав и физико-механические свойства режущих композиций на основе кубического нитрида бора / О.Н. Булатов, С.С. Орданьян, B.И. Румянцев, Н.Ю. Кораблева, В.Н. Фищев // Огнеупоры и техническая керамика. №1-2. - 2019. - С. 3-9.

3. Синтетические сверхтвердые материалы: В 3-х т. Т. 1 Синтез сверхтвердых материалов / под ред. В.М. Новикова [и др.]. - Киев: Наукова думка, 1986. - С. 280.

4. Шипило В.Б., Шишонок Н.А., Дутов А.Г. Сверхтвердые материалы: получение, свойства и применение // Актуальные проблемы физики твердого тела: Сб. ст. к 40-летию ИФТТП НАН Беларуси и 90-летию его основателя акад. Н.Н. Сироты / НАН Беларуси, Институт физики твердого тела и полупроводников. - Минск, 2003. - C. 650-698.

5. RU 2147972 (С1) - Способ получения сверхтвердого композиционного материала на основе кубического нитрида бора для режущих инструментов и композиционный материал / Авторы: С.С. Орданьян, Т.М. Связкина, С.В. Журавлев, С.А. Хотакко, В.А. Яшин; патентообладатель: Акционерное общество открытого типа «Абразивный завод Ильич» [Россия]. Опубл. 27.04.2000.

6. RU 92007535 (А) - Способ изготовления сверхтвердых композиционных материалов / Авторы: А.Н. Кудельский, В.А. Пономаренко, Н.Н. Степанов, В.Т. Весна [Россия]. Опубл. 10.02.1995.

7. ЕР 0570635 (A1) - Products and process for making multigrain abrasive compacts / Авторы: D.E. Slutz, F.R. Corrigan; патентообладатель: General Electric Company [США]. Опубл. 24.11.1993.

8. SU 1583457 (A1) - Шихта для получения спеченного сверхтвердого инструментального материала / Авторы: В.Т. Весна, В.П. Маслов, В.А. Пономаренко, Э.Я. Довгаль, С.В. Чижов, Г.В. Яковлев [Россия]. Опубл. 07.08.1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2372371C2 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ | 2008 |

|

RU2413699C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ НА ОСНОВЕ cBN И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2576745C1 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2368489C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2595000C1 |

| Сырьевая смесь для изготовления крупноразмерной заготовки сверхтвердого композитного материала, крупноразмерная заготовка сверхтвердого композитного материала и способ ее получения | 2020 |

|

RU2750448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

Изобретение относится к получению спеченного сверхтвердого композиционного материала на основе кубического нитрида бора, предназначенного для изготовления режущего инструмента. Способ получения композиционного материала включает приготовление шихты путем смешения порошков кубического нитрида бора в количестве 55-65 масс. % от массы шихты, металлического титана и йода при массовом отношении титана к йоду 5:1. Слой титана наносят на поверхность частиц кубического нитрида бора методом химического осаждения из газовой фазы. При подъеме температуры со скоростью 7,00±0,50 град/мин и выдержке при конечной температуре в течение 120 мин происходит образование слоя нитридов и боридов титана. Из полученного порошка формуют заготовки режущего инструмента. Спекание заготовок проводят при 1450±50°С под давлением 3,8±0,2 ГПа в течение 10 с с одновременным формированием связки из нитрида титана и диборида титана. Для приготовления шихты и дальнейшей обработки используют порошок кубического нитрида бора фракции (мкм) 10/5 и процесс образования слоя нитридов и боридов титана на поверхности частиц кубического нитрида бора проводят до конечной температуры 725±5°С, или используют порошок кубического нитрида бора фракции (мкм) 8/4 и указанный процесс проводят до конечной температуры 710±5°С, или используют порошок кубического нитрида бора фракции (мкм) 3/1 и указанный процесс проводят до конечной температуры 675±5°С. Изобретение позволяет получить сверхтвердый композиционный материал, предназначенный для обработки закаленных сталей с твердостью до 65 HRC, серых и отбеленных чугунов, труднообрабатываемых материалов и для изготовления износостойких конструкционных деталей. 6 ил., 1 табл., 14 пр.

Способ изготовления сверхтвердого композиционного материала для режущего инструмента, включающий приготовление шихты путем смешения порошков кубического нитрида бора в количестве 55-65 масс. % от массы шихты, металлического титана и йода при массовом отношении титана к йоду 5:1, нанесение слоя титана на поверхность частиц кубического нитрида бора методом химического осаждения из газовой фазы, образование слоя нитридов и боридов титана при подъеме температуры со скоростью 7,00±0,50 град/мин и выдержке при конечной температуре 120 мин, формование из полученного порошка заготовок режущего инструмента и спекание заготовок при температуре 1450±50°С под давлением 3,8±0,2 ГПа в течение 10 с с одновременным формированием связки из нитрида титана и диборида титана, отличающийся тем, что для приготовления шихты и дальнейшей обработки используют порошок кубического нитрида бора фракции (мкм) 10/5 и процесс образования слоя нитридов и боридов титана на поверхности частиц кубического нитрида бора проводят до конечной температуры 725±5°С, или используют порошок кубического нитрида бора фракции (мкм) 8/4 и указанный процесс проводят до конечной температуры 710±5°С, или используют порошок кубического нитрида бора фракции (мкм) 3/1 и указанный процесс проводят до конечной температуры 675±5°С.

| РУДЕНОК Л.П | |||

| и др., Сверхтвердый композиционный материал на основе кубического нитрида бора, плакированного соединениями титана, Новые огнеупоры, 2022, N 11, сс | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Хроматическая гармоника | 1930 |

|

SU29694A1 |

| Прибор для изучения поведения резиновых смесей под давлением при различных температурах | 1950 |

|

SU94147A1 |

| US 5132245 A1, 21.07.1992 | |||

| БОГДАНОВ С | |||

| П | |||

| и др., Композиционный материал на основе микропорошка | |||

Авторы

Даты

2024-11-07—Публикация

2023-12-25—Подача