ч

К9

сл

H liifipeTenHP отнпс ится к аптомати- чяции процессов химнчос-кой технологии, я именно пуска ролктора барбо- тажно1 (1 типа с жилко|1|л:)ным слоем угле ьод ородоц - потенциально опасного объекта управления, и может быть испольчовано п химической и нефте- химическсп промышленности.

Целью изобретения является интенсификация и повышение безопасности процесса пуска.

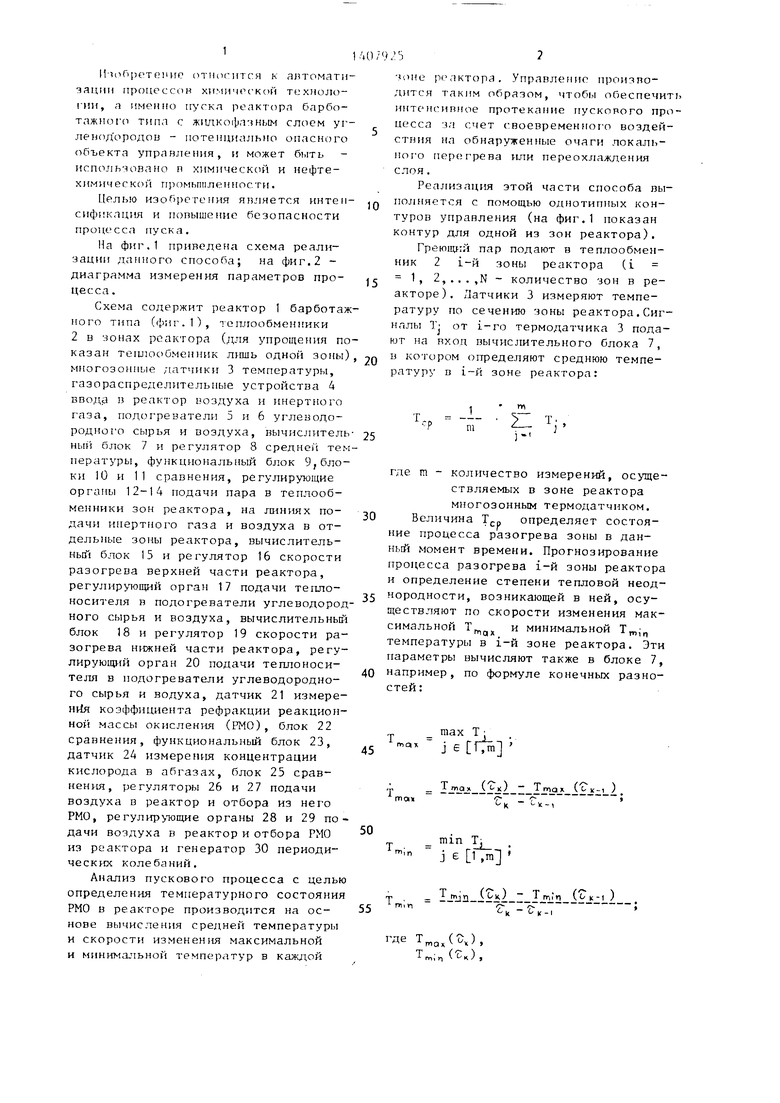

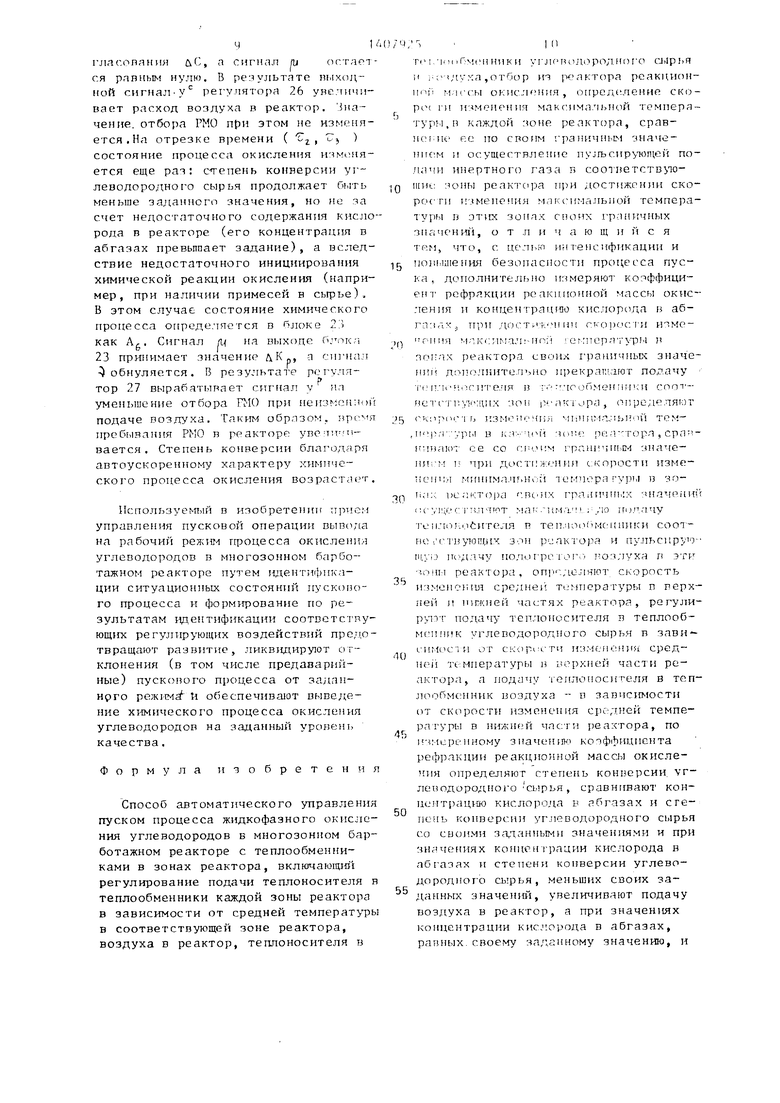

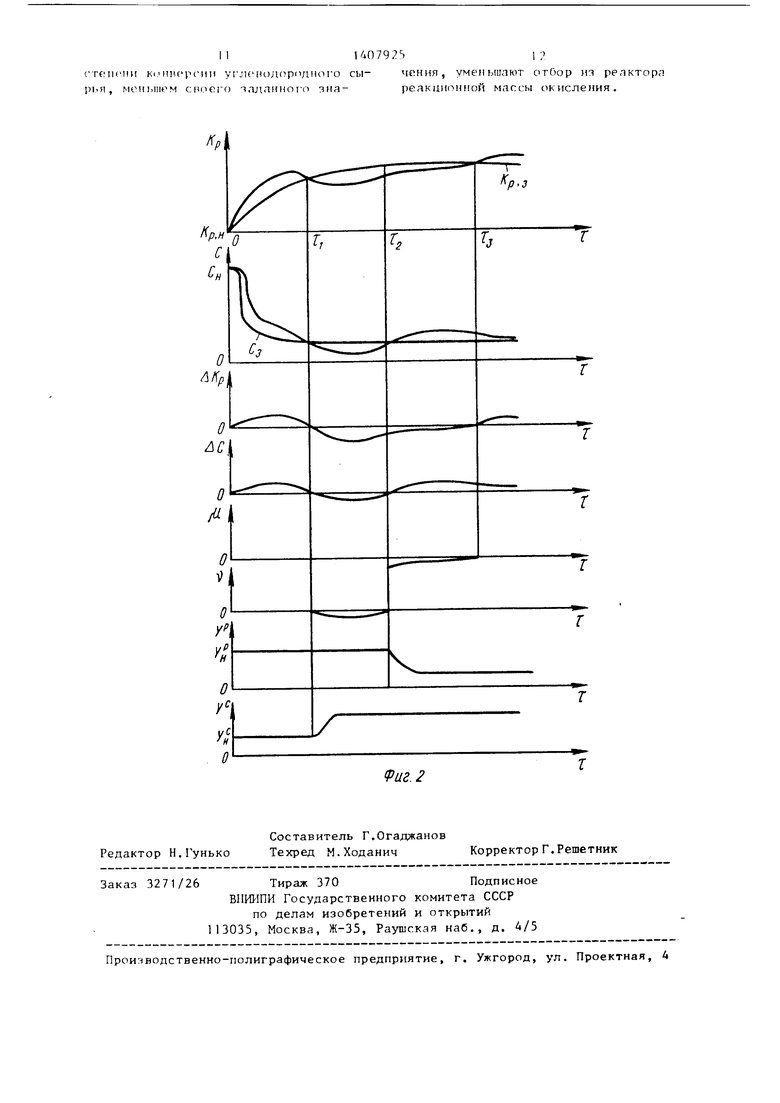

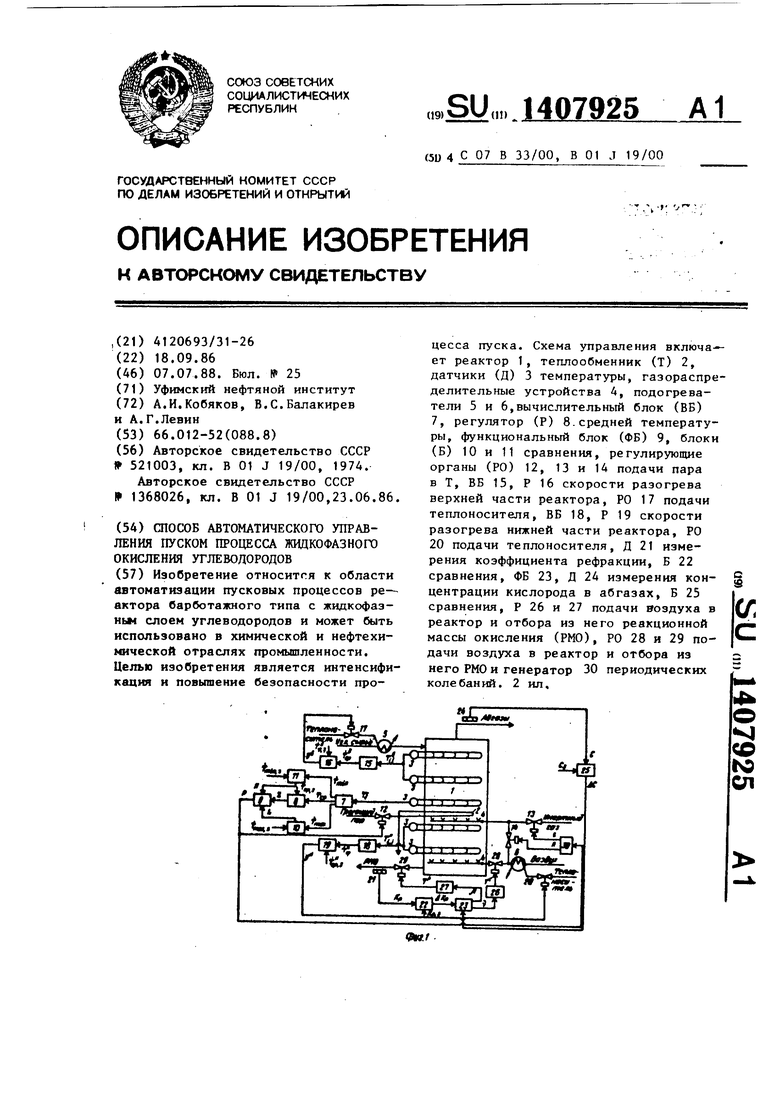

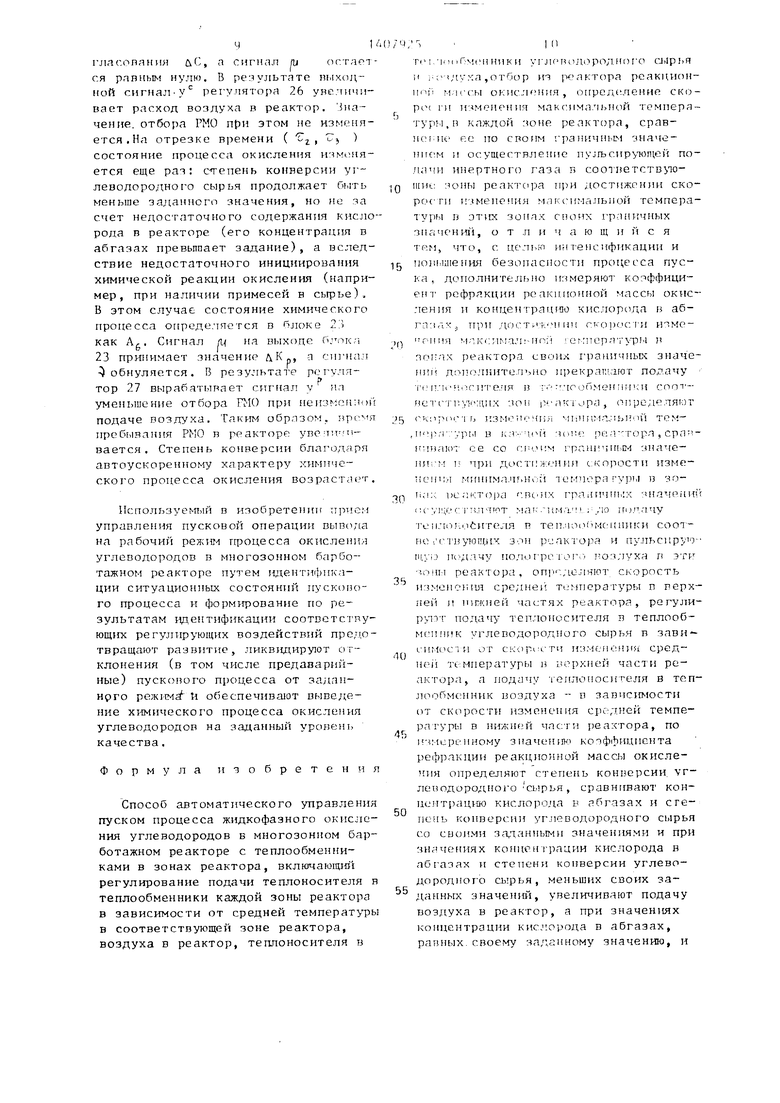

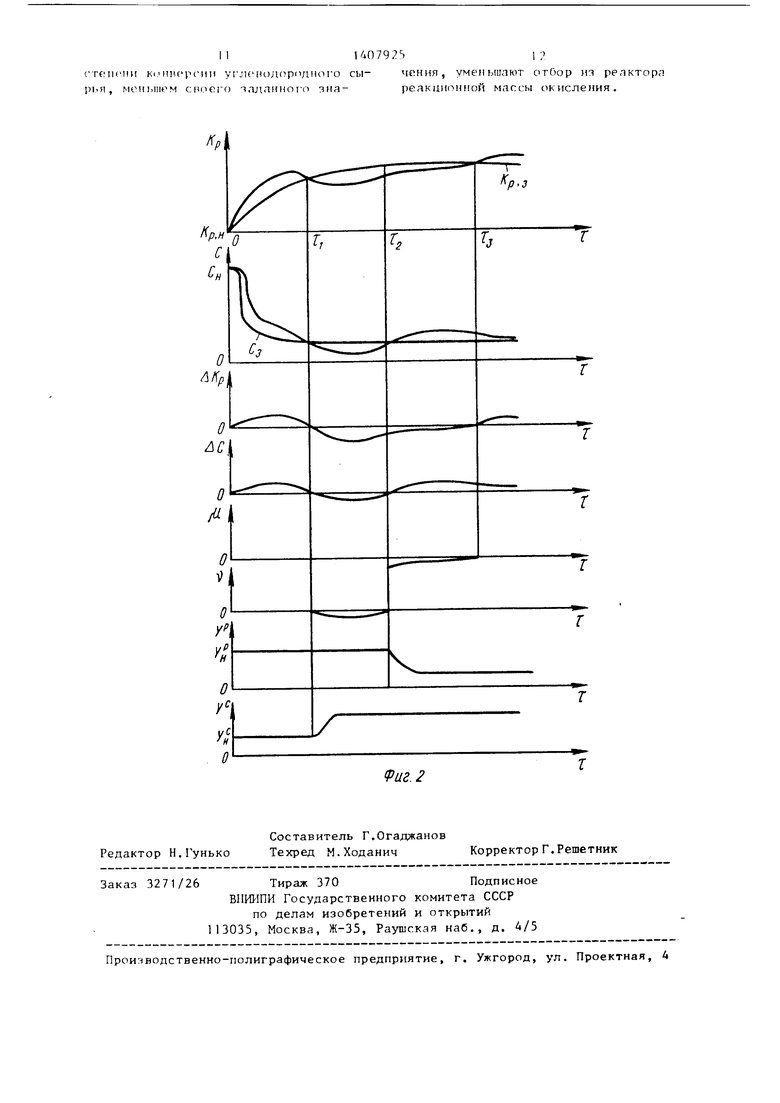

На фиг.1 приведена схема реализации данного способа; на фиг.2 - диаграмма измерения параметров процесса .

Схема содержит реактор 1 барботаж ного типа (фиг.1), чоплообменники 2 в зонах реактора (для упрощения показан тешкюбменник люяь одной зоны) многозонные датчики 3 температуры, газораспределительные устройства 4 вводэ п реактор воздуха и инертного газа, подогреватели 5 и 6 углеводородного сырья и воздуха, вычислитель Hbiii блок 7 и регулятор 8 средне} температуры, функциональный блок 9,блоки 10 и 11 сравнения, регулирующие органы 12-14 подачи пара в теплообменники зон реактора, на линиях подачи инертного газа и воздуха в отдельные зоны реактора, вычислитель- ньш блок 15 и регулятор 16 скорости разогрева верхней части реактора, регулир тощий орган 17 подачи теплоносителя в подогреватели углеводородного сырья и воздуха, вычислительный блок 18 и регулятор 19 скорости разогрева нижней части реактора, регу- лируюгций орган 20 подачи теплоносителя в подогреватели углеводородного сырья и водуха, датчик 21 измере- Hite козффициента рефракции реакционной массы окисления (РМО), блок 22 сравнения, функциональный блок 23, датчик 2А измерения концентрации кислорода в абгазах, блок 25 сравнения, регуляторы 26 и 27 подачи воздуха в реактор и отбора из него РМО, регулир тощие органы 28 и 29 подачи воздуха в реактор и отбора РМО из реактора и генератор 30 периодических колебаний.

Анализ пускового процесса с целью определения температурного состояния РМО в реакторе производится на основе вычисления средней температуры и скорости изменения максимальной и минимальной температур в каждой

0

5

0

зоне реактора. Управление производится таким образом, чтобы обеспечить интенсивное протекание пускового процесса за счет своевременног о воздействия на обнаруженные очаги локал11- ного перегрева или переохлаждения слоя.

Реа1П1зация этой части способа выполняется с помощью однотипных контуров управления (на фиг.1 показан контур для одной из зон реактора).

Греющий пар подают в теплообменник 2 i-й зоны реактора (i 1, 2,... ,N - количество зон в реакторе). Датчики 3 измеряют температуру по сечению зоны реактора.Сигналы Tj от i-ro термодатчика 3 подают на вход вычислительного блока 7, в котором определяют среднюю температуру в i-й зоне реактора:

25

ZI т

J

где m - количество измерений, осуществляемых в зоне реактора многозонным термодатчиком. Величина определяет состояние процесса разогрева зоны в данный момент времени. Прогнозирование процесса разогрева i-й зоны реактора и определение степени тепловой неоднородности, возникающей в ней, осуществляют по скорости изменения максимальной .|jj и минимальной Т,- температуры в i-й зоне реактора. Эти параметры вычисляют также в блоке 7, например, по формуле конечных разностей:

45

max Т

J

TjTiajji J 2 Z Zir4 2..

50

min Tj . -in j e l,

55

гт, J rrija:i;i2

Z T-

k k где T(J,

.),

IV

.)

(t.|)- МПК.СПМП.ПЬИЯЯ H

минимлл1,н:1я тем- перату41а в i-Ti зоне реактора в моменты времени

е, и г,., , k 1, 2,...

Сигнал Т,.- с выхода блока 7 по- дают на вход регулятора 8, на второй вход которого подают задание В регуляторе 8 формируют сигнал, с помощью которого изменяют подачу зоны по формуле

Z(,) Z (и,, ) - К,(Т,„ CCJ - Т„ ,

где Z(Tt) и

Z(c7x.i) - :-;, i; - i,; сигилт рпгу- ,пят::рп MriMeiiTl.i яре- г.р|П Г II Г,| ;

К О - i;-:vTfi .,) mpaf- CTp I 91 у,Я то ра (у ст ан ав .-пп т тся ппытньм пуT() .

Сигнал Z с 1;ь1:.:ода регулятора 8 направляют на пхол, функционального О.покп 9. С выходл блока 7 сигнал Т на вход блока 10 сравнения, а i Т блока 11 сравнения. На вторые пходы блоков 1

и 11 подают задания по скорости изменения максимальной Т. и мини- нимальной темперятур,1 в i-й зоне. В блоках 10 н 11 производят прогнозирование процесса разогрева i-й зоны и определение степени температурных неоднородностен. В результате определяют состояние пускового процесса по формуле дискрими- нантного анализа и вырабатывают соответствующие состоянию выход иые сигналы L и N. Алгоритм работы блока 10 следующга

А,, если f, (Т) , - Тта.,-°; AJ, если f,(T) , - ., 0;

, ecim X Aj;

О, еапи X А, ;

и блока 11:

Гл, если f, (Т) - Т„„,,, 0;

|А, если f(T) Т„;„ - , если X Л ;

N

О, если X А ,

5

5

где А , А - состояние пускового

процесса с локальными очагами перегрева, переохлаждения в i-й зоне реактора:, А|, AJ - нормальное состояние

процесса;

f,(Т),f„(Т) - разделительные функции.

Спг налы L и N с выхода блоков 10 и II направляют на вход функцио- напьиого блока 9. В блоке 9 в зависимости от знамения сигна, L и N (|)ормир 1от выходной сиг-нал Р, которым с помоп1ью ре гул1ф% ющего органа 12 изменяют подачу пара в теплообменник i-й зоны:

Z, если N О Л L 0;

О, если L 1;

1 , если N 1 Л L 0.

-,,-

35

40

45

; ;

50

55

Таким образом, если в i-й зоне отсутствуют очаги перегрева или переохлаждения (L О и N 0),To расход пара определяется значением сигнала Z (Р Z), сформированным в регуляторе 8. При наличии в i-й зоне очага перегрева углеводородного слоя (L 1) подачу пара в теплообменник прекращают (Р 0), Если возникает в i-й зоне очаг переохлаждения (N 1) и при этом в зоне нет очага перегрева, подачу пара в теплообменник увеличивают до максимально возможной (Р 1). Одновременно с выхода блока 9 сигнал Р подают на вход генератора 30 периодических колебаний.На врлходе генератора при значении Р О формируют периодический сигнал S, который осуществляет с помощью регулирующего органа 13 подачу пульсирующим потоком холодного инертного газа в i-ю зону через газораспределительное устройство 4, а при значении Р 1 на выходе генератора формируют сигнал R, который осуществляет с помощью регу51 /4

.пирук)Щ(Г(; органл 1 « подачу пульсирующим потоком подогретого воздух.ч в i-ю зону реактора. Форму псфиодиче- ских сигналов К и S и их плраметры подбирают опытным путем.

Схема автоматического упранле- ння, осуществляющая стабилизацию заданной скорости раз огрева реактора на основе анализа состояния пускового процесса по скорости разогрева Н11жней и верхней частей реактора, работает следующим образом.

Сигналы от многозонных термодатчиков 3, отнесенных к нижней и верхней частям реактора, направляют на входы вычислительных блоков 18 и 15, в которых вычисляют скорости разогрева Н1ркней Тер н верхней Терчастей реактора по следующим формулам:

1 п m

е

zi-z:

I I i± l I Ij: iii:LL2

k K-i

Iг ,

где |н,вС - обозначение нижней

(н) или верхней (в) частей реактора;

п - количество многозонных термодатчиков, отнесенных к -й части реактора;

(С,;) и

Т (Т|, |) - средняя температура f в -и части реактора в моменты времени и сГц- ; k 1, 2,...

Назначение величины ( осуществляют опытным путем.

С выхода блоков 15 и 18 сигналы TCP и TCP подают на вход регуляторов 16 и 19 соответственно, на вторые входы последних подают задания по средней скорости разогрева верхней Т и нижней Тер 3 частей реактора, на выходе формируют сигналы у и у :

y(cj ,., ) - (к) е ср

-Тер., (к) .

где kp {k, kg О - настроечные параметры регуляторов,

, 6

(/.И плл V подают на ре гулируи)ЩШ1 орган 17 подачи теплоносителя н гюдо- гровлтрль 3 угленодородног о сырья,

а сигнал у с выхода регулятора 19

подают на регулирующий орган 20 подачи теплоносителя в подогреватель 6 воздуха. Тем самым изменяется тем- ггература входных потоков реактора,

что приводит к изменению теплового баланса реактора и, в конечном итоге, стабилизации скорости разогрева реактора.

Способ автоматического управления

пусковой операцией вывода процесса окисления углеводородов на рабочий режим с зада нной степенью конверсии углеводородного сырья (ИПБ) реализуется с.чедующим образом.

Датчиком 21, например рефрактометром, измеряют степень конверсии угленодородпого сырья в РМО на выходе из реактора. Сигнал К с выхода датчика 21 пода ют на вход блока 22

сравнения. На второй вход блока 22 подают заданное значение К- степени конверсии ИПБ. На выходе блока 22 форм1фуют сигнал рассогласования

30

ЛКр измеренной и заданной величи гы степени конверсии.

йКр(,) Kp(t:,) - Кр,, (Гк),

где К О, 1,...

и подают его на вход функционального

блока 23.

Концентрацию кислорода измеряют с помощью датчика 24 в абгазах на выходе из реактора. Сигнал С с выхода атчика 2Д направляют на вход блока

25 сравнения. На второй вход блока 25 подают задание С, по концентрации кислорода в абгазах. В блоке 25 сигналы сравнивают и формируют выходной сигнал по следующей формуле

ЛС (Т) С (С) - Cj (С),

где К О, 1 ,...

Сигнал Л С подают на второй вход

функционального блока 23, в котором идентифицируют состояние химической реакции окисления ИПБ в ходе пусково го процесса. Так, при степени конверсии углеводородного сырья и концентрации кислорода в абгазах меньше заданных значений состояние химического процесса превращения идентифицируют как процесс окисления с дефицитом кислорода и увеличивают

71Д

расход пояду я н реактор. При заданной концентрации кислоро/ъч и недостаточной степени конперсли углеводородного сырья состояние хими шско- го процесса превращения идентифици - руют как процесс окисления с недостаточной степенью инициирования химической реакции, В этом случае увеличивают продолжительность протека- кия процесса окисления путем уменьшения отбора РМО из реактора.

Идентифицируют состояние реакционного процесса окисления пусковой операции с использованием формулы

дискриминантного анализа:

А, если (fj(Kp) Кр - 0) (f(C) 20 С - Cj -; 0);

X

Ag, если (fj(Kp) Кр- Kp,«i 0) А (f(C) С - Cj 0); А , если ) Кр - Кр, О, Q

где А - состояние процесса окисления с дефшдитом кислорода; А - состояние реакционного процесса с недостаточным инициированием химической реакции окисления;

А - состояние процесса с заданными показателями качества.

Идентификация состояния реакционного процесса окисления и формирование выходных сигналов /w и в блоке 23 осуществляют по следующим формулам:

Кр, если X А ;

О, если X Ау V AJ,

С, если X А ;

О, если X Ag V А .

Сигналы |U и с выхода блока 23 направляют на входы регуляторов 27 и 26 соответственно. В регуляторах 26 и 27 вырабатьшают на

Q

g

0

25

Q

35

0

45

0

5

25Я

сигн;мгы у и vP спответстяенно по формулам

,) у (,.,) к, (U (rj; у Со,) У°(ОК.,) - К, (CJ,

где К О и

К О - настроечные параметры регулирования.

Сигналы У и уг соответственно направляют к рег лир тощим органам 28 и 29 подачи воздуха в реактор и отбора РМО из реактора.

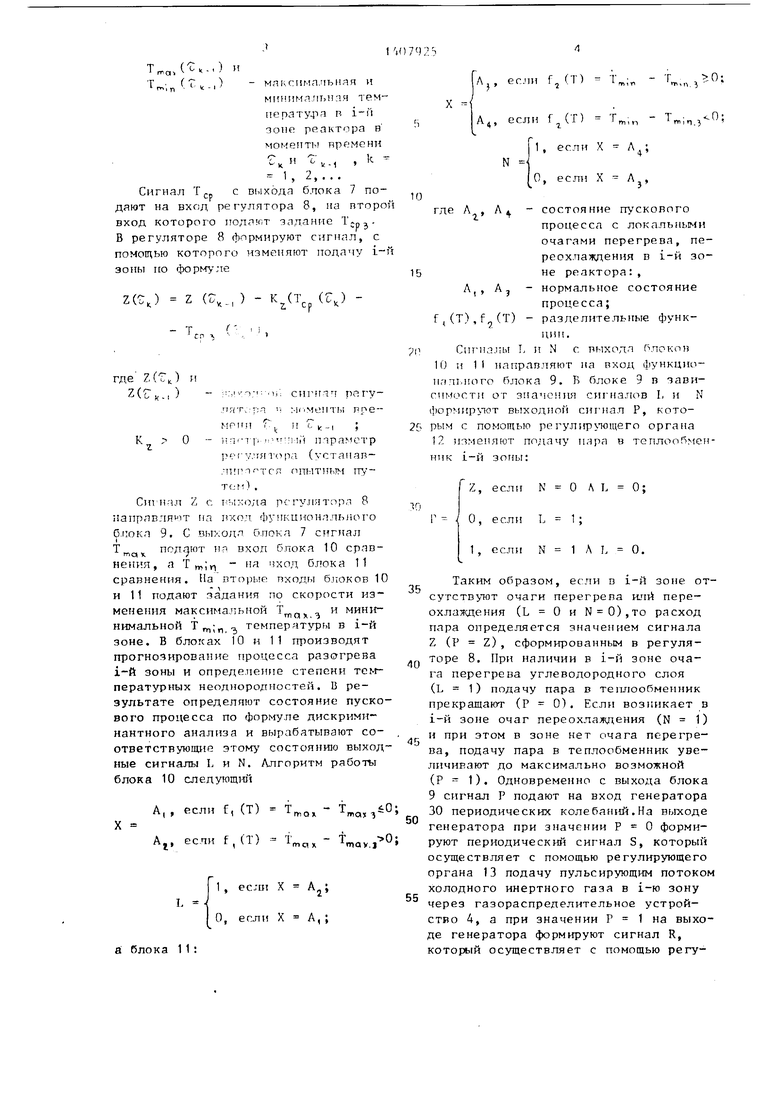

Рассмотрим работу последней части схемы управления на конкретных примерах (фиг.2).

Доп стим, что в начальиьй момент времени ( о 0) сигналы на регулирующие органы 28 и 29 тюдачи воздуха в реактор и отбора РМО из реактора равны некоторым величинам и yj, определяемым в зависимости от конструктивных особенностей реактора и условий проведения предыдущей пусковой операции (разогрева реактора). Им соответствуют начальные значения степени РМО и концентрации кислорода в абгазах С, на выходе из реактора. На отрезке времени (О, Г, ) степень конверсии углеводородного сырья превосходит заданное значение. Сигнал рассогласования ДКр положителен и в блоке 23 состояние реакционного процесса идентифицируется как А, т.е. с заданными показателями качества. Сигналы /к и на выходе блока 23 соответственно равны, нулю, что позволит регуляторам 26 и 27 поддерживать постоянную подачу воздуха в реактор и стабилизировать отбор РМО из него. В период времени ( DI , С ) качественные показатели процесса окисления ухудшаются, степень конверсии углеводородного сырья и концентрация кислорода в абгазах стают меньше заданных значений. Состояние процесса окисления углеводородов идентифицируется в блоке 23 как Ag, с дефицитом кислорода в углеводородном слое реактора, iTo возможно при изменении физико- ,химических параметров воздуха, подаваемого в реактор, забивки газораспределительных устройств в т.д. В результате идентификации состояния процесса окисления сигнал на выходе блока 23 равен величине рассоглл сопя ПИЯ лС, а сигнал гц остается paBHhiNf нулю. В результате тлход ной сигнал-у регулятора 26 увеличивает расход воздуха в реактор. Значение, отбора РМО при этом не изменяется. Нл отрезке времени ( гг - ь состояние процесса окисления изменяется еще раз: с-тепень конверсии углеводородного сырья продолжает быть меньше заданного значения, но не за счет нел,остаточного содержания кислорода в реакторе (его концентрация в абгазах превьппает задание) , а вследствие недостаточного инициирования химической реакции окисления (например, при наличии примесей в сырье). В этом случае состояние химического процесса опреде.чпется в блоке 2) как Ag. Сигнал п, на выходе б. 23 принимает значение лКр, а -) обнуляется. В результанте рогуля- тор 27 вырабатывает С1тгнал у ил уменьшение отбора FMO при немзмониоГ подаче воздуха. Такт- обрпзом. время пребывания в реакторе уве ти -- вается . Степень конверсии благ одаря автоускоренному характеру xnNiiTqc- ского процесса окисления возраста(.т

Используем1 1й в изобретении TTPTIGM управления пусковой операции вывода на рабочий режит-i гфоцесса окисления углеводородов в многозонном барбо- тажном реакторе путем идентификации ситуационных состояний цусково- го процесса и форм}фование по результатам идентификации соотсстстпу- ЮЩ1ГХ регулирующих воздействий предотвращают развитие, ликвидируют отклонения (в том числе предаварийные) пускового процесса от задан- нрго режима И обеспечивают вр веде- ние химического процесса окисления углеводородов на заданный уровень качества.

Формула изобретени

Способ автоматического управления пуском процесса жидкофазного окисления углеводородов в многозонном бар- ботажном реакторе с теплообменниками в зонах реактора, включающзш регулирование подачи теплоносителя в теплообменники каждой зоны реактора в зависимости от средней температуры в соответствующей зоне реактора, воздуха в реактор, теплоносителя в

5

Б

0

5

0

Ь

0

5

, S I о

Tci. i ii .Г;( и НИКИ углс П1 ДОродног о сырья и : ; 1луха,отбор из Х актора реакцион- 1||м M. irc. окис. , опред ление скс;- ро ги изменения мак(.имат|ьнс1Й темперя- rypt i.B каждой зоне реактора, срав- iKMitie Rf: цо своим граничньм значе- нис .м и осуществление пульсир топ(ей полами инертного газа п соошетств та- ппк: зоны реактора при достижении скорости изменения млкги1-1а,пы1ой температурь, в этих зонах споих граничных значени, о т л и ч а ю щ и и с я тр.м, что, с цол1,п1 интенсификации и Ю 11 ш1ения безоцасности процесса пуска , дополнительно измеряют коэффициент рефракции реакционной массы окисления и концентрацио кислорода в аб- гпза ,., при дости к Ч ii( гкорос Г И изме- | г-иия M;iKf:;iMa.4:-nri;t er-mepлтуры л зоппх реактора своих г раничных значении .чнитц.пъно прекращают подачу Г(чг11 мг1П еля в :. юопмен ира соот- FieTrTi;y:. зон р- л.кторл , определяют cK;irMio-irj измеиечи И:иим;:;1ымй том, , Г vvn.i в i;;r- 4 i гиикл pfuT TOpa , I liHaio се со Г;Р.М:М граш чигл-) зна -ie- luii t- I; при достижении 1;кпрости измеiG n; I . ЮГ-ПЮрЛ УРЫ 13 ЗОli; :.; 1)с;;кторл ciUiiix глтадптчиых значили ее с яют маь-.г,мг1. м пог лчу то п. ии-. лСителя п теплои мскшиси соот- ве i CTijyioiUHX зон р-,;актора и пульс1 р у10 nivi:) пс Дя.чу ЦОЛ1-1 гре 1 ог :1 тюзлуха п эчч - .oiiM реактора, ои :долнют скорость изменсмиш средней, Т1 г цературы л лерх- Hei i и шшией частях реактора, регули- ряэт подачу теплоносителя в теплообменник углеводородного сырья в зави- еим( от скор1:ети измоиения сред- Heii тС Миературы н иорхней части реактора, а подачу теплоноси-теля в тсп- лообмс;нник воздуха -- в зависимости от скорости изменения средней темпера г у ры в нижней реактора, по измеренному значеник копф|Ьициента рефракции реакцио ной массы окисления определяют степень конверсии, уг- ленодородно1 о сырья, сравнивают кон- целтрацию кислорода в абгазах и степень конверсии углеводородного сырья со своими заданными значениями и при значениях концектрации кислорода в абгазах и стеттени конверсии углево- дородног о сырья, меньших своих заданных значенш, увеличивают подачу воздуха в реактор, а при значениях концентрации кислорода в абгазах, . своему заданному значению, и

II140792S1 ;

cTfjiiciin Ki.uiHf pcnn углеЕюлсфпдного сы- чения, уменьшают отбор ля релктора , МО11Ы11РМ cfioero тлдлнног-о зна-реакционной массы окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления пуском установки жидкофазного окисления углеводородов | 1986 |

|

SU1328341A1 |

| Способ автоматического управления процессом пуска многозонного барботажного реактора | 1986 |

|

SU1368026A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2299175C1 |

| УСТРОЙСТВО НАГРЕВА РЕАКЦИОННОЙ ЗОНЫ КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2018 |

|

RU2677142C1 |

| Способ получения синтез-газа посредством неполного окисления горючего газа и реактор для его осуществления | 2023 |

|

RU2837200C1 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| ЭНЕРГОУСТАНОВКА НА ОСНОВЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2526851C1 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ | 2017 |

|

RU2726373C2 |

| ЭНЕРГОУСТАНОВКА НА ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2007 |

|

RU2353023C1 |

Изобретение относится к области автоматизации пусковых процессов ре- актора барботажного типа с жидкофаз- ньм слоем углеводородов и может быть использовано в химической и нефтехимической отраслях промьппленности. Целью изобретения является интенсификация и повьппение безопасности процесса пуска. Схема управления включа-- ет реактор 1, теплообменник (Т) 2, датчики (Д) 3 температуры, газораспределительные устройства 4, подогреватели 5 и 6,вычислительный блок (ВБ) 7, регулятор (Р) 8.средней температуры, функциональный блок (ФБ) 9, блоки (Б) 10 и 11 сравнения, регулирующие органы (РО) 12, 13 и 14 подачи пара в Т, ВБ 15, Р 16 скорости разогрева верхней части реактора, РО 17 подачи теплоносителя, ВБ 18, Р 19 скорости разогрева нижней части реактора, РО 20 подачи теплоносителя, Д 21 измерения коэффициента рефракции, Б 22 сравнения, ФБ 23, Д 24 измерения концентрации кислорода в абгазах, Б 25 сравнения, Р 26 и 27 подачи воздуха в реактор и отбора из него реакционной массы окисления (РМО), РО 28 и 29 подачи воздуха в реактор и отбора из него РМО и генератор 30 периодических колебаний. 2 ил. V С

Риг.2

| Способ автоматического регулирования температуры в реакторе полунепрерывного действия | 1974 |

|

SU521003A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом пуска многозонного барботажного реактора | 1986 |

|

SU1368026A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-07—Публикация

1986-09-18—Подача