со

о

Игэобретеиие относится к черной металлур1 ии, в частности к окусковл- нию металлургического сырья методом агломерг1ции, и может быть использова- но для утилизлции отходов прокатного производства.

Цель и:эобретения - повышение эффективности утилизации окалины за счет сжигания масла в процессе спека- ния.

Для улавливания napcjn масла и сжигания его конденсата в слое при спекании агломерационной шихты используется эффект капиллярной конденсации. Последняя обусловлена наличием в капиллярно-пористом млте1)иале MHKjjonop радиусом 0-,5-10, см.

В процессе спекания пары масла, проходя с отходящими газами зону сушки, в первую очередь конденсируются на стенках микропор капллярно-пористого материала. Избирательная адсорбция паров масла обусловлена тем, что капиллярная конденсация возможна- до состояния насыщения паров, при котором обычная конденсация на внешней поверхности частиц не идет. В результате этого объем микропор заполняется масляным конденсатом. Вследствие кривизны поверхности менисков давление насыщенного пара над ними значительно меньше, чем над плоской поверхностью. Это задерживает испарение из микропор масляного кон- денсата до более высоких температур, благодаря чему создаются условия для его сжигания.

В капиллярно-пористых материалах удельной поверхностью больше 180 м /г развиты преимущественно микропоры с эквивалентным радиусом, соизмеримым с размерами молекул (г СО,5-10 см.). При удельной поверхности материала меньше 30 м /г, преимущественно со- держащем поры радиусом г 10 см,, давление насьпценного пара над мениском равно давлению насыщенного пара над плоской поверхностью. В обоих случаях капиллярная конденсация невоз можна.

С увеличением удельной поверхности капиллярно-пористого материала от 30 до 180 размер и объем пор

уменьшаются, поэтому соответственно уменьшают соотношение между содержанием масла в окалине и кристаллизационной воды в кристаллогидратах от 0,5 до 0,02. Снижение отношения между

г

5

0 5 о

д

5

содержанием масла в окалине и крисТсШ- лизадионной воды в кристаллогидратах ниже 0,02 не изменяет содержания па роп масла в отходящих газах, т.е. капиллярно-пористый материал не используется в полной мере по своему назначению. При повьш1ении этого соотношения сверх 0,5 объема пор в материале недостаточно, часть паров масла не улавливается и поэтому не выгорает, а попадает с отходящими газами в газоход.

Пример I. В качестве капиллярно-пористого материала используют концентрат руд бурых железняков со следующей физико-химической характеристикой :

Содержание кристаллизационной воды, % 11,9 Полная удельная поверхность, м /г132,4 Внешняя поверхность частиц, 0,26 Поверхность пор, м /г 132,1

Общий объем пор, % 29,4 Удельный вес, 3,62 Сопоставимость показателей спекания достигают поддержанием стабильного состава шихты за счет ввода в нее постоянного количества концентратов руд бурых железняков (38%), изменения расхода окалины от О до 20%, содержания в ней масла от 0,5 до 30%. Наличие паров масла в отходящих газах выявляют с помощью индикаторного стекла, установленного в газоходе. Подачей перегретого пара температуру индикаторного стекла поддерживают равной 105 -115 с, что соответствует температуре отходящих газов на эксгаустере. Появление легкого налета из сконденсировавшихся паров масла на индикаторном стекле свидетельствует о несоблюдении условий сжигания масла в слое, и это фиксируют в каждом опыте.

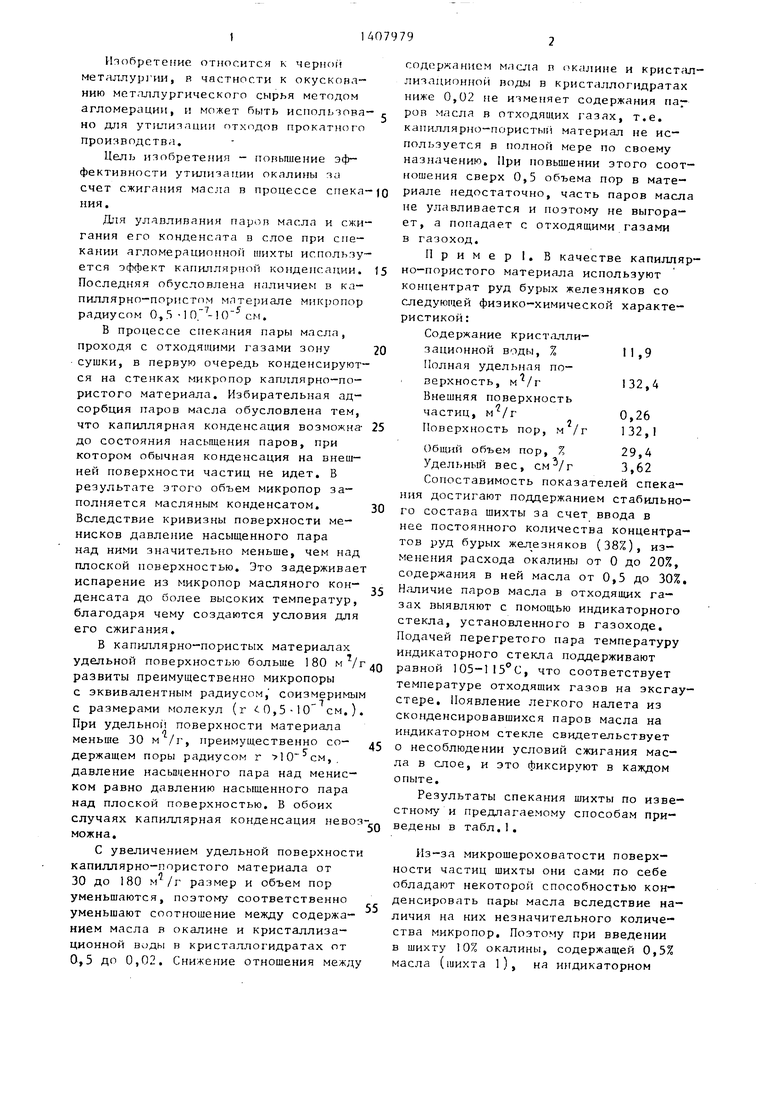

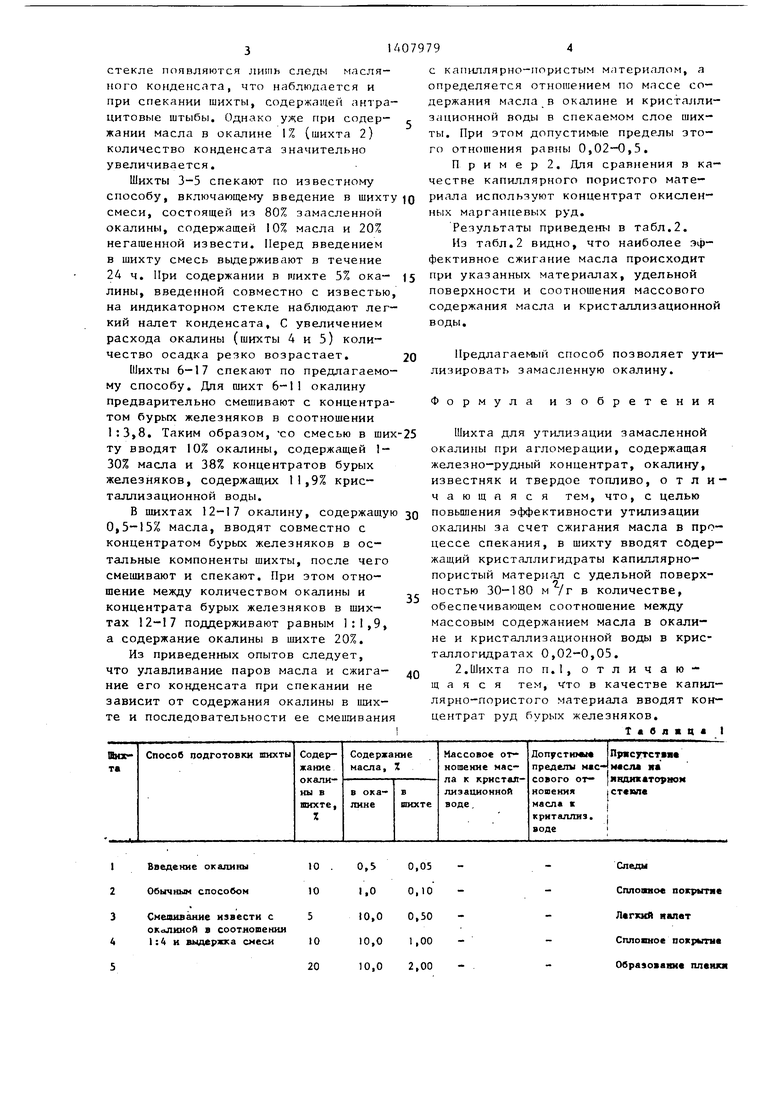

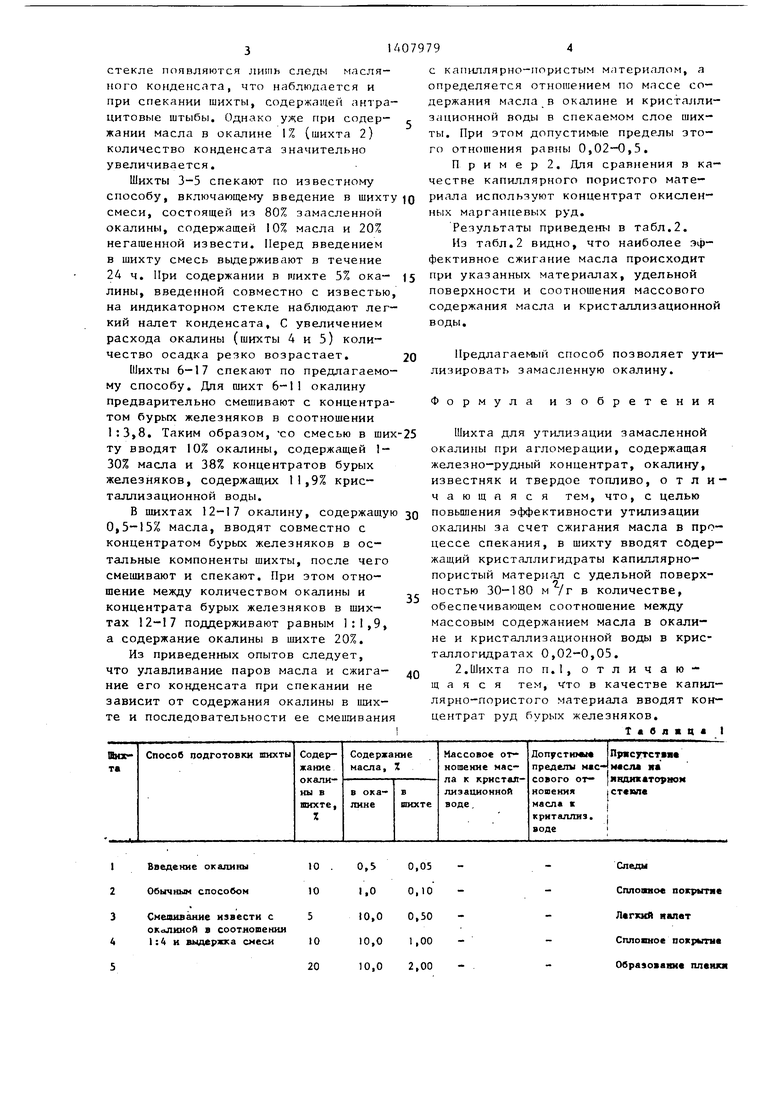

Результаты спекания шихты по известному и предлагаемому способам приведены в табл.1.

Из-за микрощероховатости поверхности частиц шихты они сами по себе обладают некоторой способностью конденсировать пары масла вследствие наличия на них незначительного количества микропор. Поэтому при введении в шихту 10% окалины, содержащей 0,5% масла (шихта ), на индикаторном

стекле появляются лишь следы масляного конденсата, что наблюдается и при спекании шихты, содержащей антрацитовые штыбы. Однако уде при содержании масла в окалине 1% (шихта 2) количество конденсата значительно увеличивается.

Шихты 3-5 спекают по H3BecTHONfy способу, включающему введение в шихту смеси, состоящей из 80% замасленной окалины, содержащей 10% масла и 20% негашенной извести. Перед введением в шихту смесь выдерживают в течение 24 ч. При содержании в шихте 5% ока- ЛИНЫ, введенной совместно с известью на индикаторном стекле наблюдают легкий напет конденсата, С увеличением расхода окалины (шихты 4 и 5) количество осадка резко возрастает,

Шихты 6-17 спекают по предлагаемому способу. Для шихт 6-11 окалину предварительно смешивают с концентратом бурых железняков в соотношении 1:3,8. Таким образом, -со смесью в ших ту вводят 10% окалины, содержащей 1- 30% масла и 38% концентратов бурых железняков, содержащих 11,9% кристаллизационной воды.

В шихтах 12-17 окалину, содержащую 0,5-15% масла, вводят совместно с концентратом бурых железняков в остальные компоненты шихты, после чего смешивают и спекают. При этом отношение между количеством окалины и концентрата бурых железняков в шихтах 12-17 поддеряшвают равным 1:1,9, а содержание окалины в шихте 20%.

Из приведенных опытов следует, что улавливание паров масла и сжигание его конденсата при спекании не зависит от содержания окалины в шихте и последовательности ее смешивания

g

5

0

с капиллярно-пористым материалом, а определяется отношением по массе содержания масла в окалине и кристаллизационной воды в спекаемом слое шихты. При этом допустимые пределы этого отношения равны 0,02-0,5.

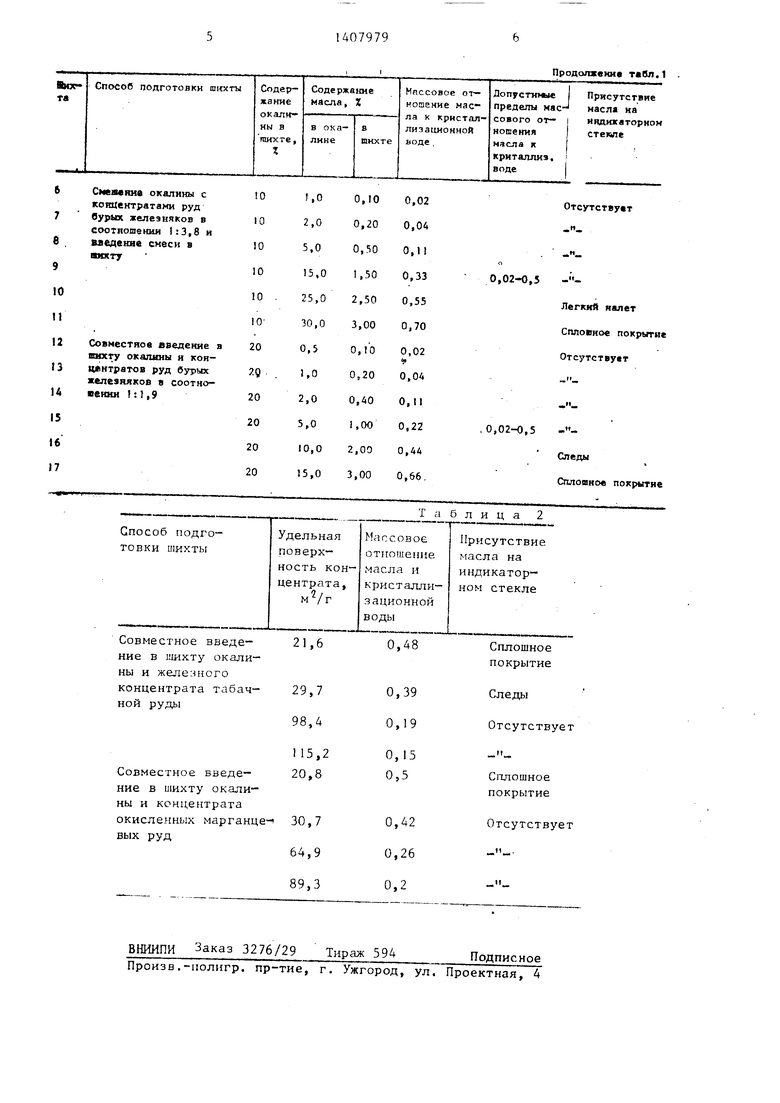

П р и м е р 2. Для сравнения в качестве капиллярного пористого материала используют концентрат окисленных марганцевых руд.

Результаты приведены в табл.2.

Из табл.2 видно, что наиболее эффективное сжигание масла происходит при указанных материалах, удельной поверхности и соотношения массового содержания масла и кристаллизационной воды.

Предлагаемый способ позволяет утилизировать замасленную окалину.

Формула изобретения

Шихта для утилизации замасленной окалины при агломерации, содержащая железно-рудный концентрат, окалину, известняк и твердое топливо, отличающаяся тем, что, с целью повьш ения эффективности утилизации окалины за счет сжигания масла в процессе спекания, в шихту вводят содержащий кристаллигидраты капиллярно- пористый материал с удельной поверхностью 30-180 м /г в количестве, обеспечивающем соотношение между массовым содержанием масла в окалине и кристаллизационной воды в кристаллогидратах 0,02-0,05.

2.Шихта ПОП.1, отличающаяся тем, ч то в качестве капиллярно-пористого материала вводят концентрат руд бурых железняков.

Т о л ц « I

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства офлюсованного агломерата | 1985 |

|

SU1303626A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2317342C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ В РЕЖИМЕ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) | 2014 |

|

RU2574929C2 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| Способ переработки замасленной окалины | 2021 |

|

RU2772777C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| Способ агломерации железорудных материалов | 1987 |

|

SU1463780A2 |

| Способ агломерации железорудных материалов | 1981 |

|

SU1086024A1 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1999 |

|

RU2144961C1 |

Изобретение относится к горной металлургии и может быть использовано для утилизации отходов прокатного производства при производстве железорудного агломерата. Цель изобретения - повышение эффективности утилизации окалины за счет сжигания масла в процессе спекания. Шихта состоит из железорудного концентрата, окалины, известняка, твердого топлива и содержащего кристаллогидраты капиллярно-пористого материала с удельной поверхностью 30-180 м /г, количество которого должно быть таким чтобы соотношение между массовым содержанием масла в окалине и кристаллизационной воды в кристаллогидратах составляло 0,02-0,5. В качестве капиллярно-пористого материала используется, например, концентрат руд бурых железняков. Использование такого материала приводит к конденсации в его порах в зоне переувлажнения выделившегося в зоне горения при спекании агломерата масла, причем попадания масла при нагреве материала не происходит и оно практически полностью попадает в зону горения, где выгорает. Изобретение позволяет утилизировать замасленную окалину без нарушений в работе эксгаустера. 1 з.п. ф-лы, 2 табл. (Л

Введение окалины Обычным способом

Смешивание извести с околииой в соотлошенин 1:4 и выдержка смеси

Следы

Сплошное погрытяе Легкий явлат Сплошное покрытие Обра овави« плеикя

Снеаиянв окалины с коиЦентратами руд бурых хелеэняков в соотпошвния 1:3,6 и вяедение смеси в шяяту

Совместное введение я шихту окалины я концентратов руд бурых железняков в соотношении 1:1,9

10

10

10

10

1020

- .

20

20

20

20

.0

2,0

5,0

25,0

30,0

0,5

1,0

2,0

5,0

10,0

15,0

Удельная поверхность концентрата, MVr

Совместное введение в шихту окалины и железного концентрата табачной руды

Совместное введение в шихту окалины и концентрата окисленных марганцвых руд

ВНИИПИ Заказ 3276/29 Тираж 594

Произа.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Продсхлжекие табл. 1

0,02 0,04 0,11 0,33 0,55 0,70

0,02

0,04 0,11

0,22 0,44 0,66.

Отсутствует

п

и

о

0,02-0,5

Легкий налет Спловиое покръл-ие Отсутствует

.0,02-0,5 - Следы

Сплотное покрытие

Таблица 2

Присутствие масла на индикаторном стекле

Сплошное покрытие

Следы Отсутствует

Сплошное покрытие

Отсутствует

Подписное

| Бншлетень института Черметин- формация, 1974, N 9, с.37-38. |

Авторы

Даты

1988-07-07—Публикация

1986-05-13—Подача