1 . ..

изобретение относится к подготовке и окускованию ж§лезоруд,ньпс материалов, может быть использовано при агломерации и является усовершенствованием способа по авт.св.№ 1086024,

Известен способ агломерации железорудных материалов, включающий загрузку замасленной окалины на слой аглошихты перед зажигательным горным слоем 1-10 мм и просос воздуха через этот слой L J

Целью изобретения является увеличение производительности установки и улучшение качества агломерата.

Сущность способа заключается в том, что для улучшения температурно-i

тепловых спекания агломерата и для выжигания масел замасленной окалины на слой аглошихты загружают смесь замасленной окалины и углерод- железосодержащих отходов доменного производства, например колошниковой пыли, предварительно окомкованных. При этом газопроницаемость слоя гранул смеси замасленной окалины и угле- роджелезосодержащего материала на- ,. много превьш1ает газопроницаемость от дельных компонентов этой смеси.

Наличие масел замасленной окалины до 15% способствует лучшему оком- кованию окалины с углероджелезосо- держащйми компонентами.

00

ч

00

ГО

3

I/.6 г/я о

Одним из ценных химических элементов колошниковой пыли является высокое содержание углерода, которое в колошниковой пыли колеблется в пределах 12-30%.

Суммарный тепловой эффект от сгорания масел замасленной окалины и углерода колошниковой пыли улучшает тепловой баланс верхней части спека и упрочняет верхние слои пирога агломерата.

Использование углероджелезосодержащих отходов (колопшиковой пыли, доменного шлама) в верхней части аг- лоспека способствует более быстрому формированию зоны плавления шихты, так как температура размягчения этих компонентов на 150-250°С ниже температур размягчения аглоруд и концентратов, что также благоприятствует упрочнению верхней части спекаемого агломерата.

Экспериментальные спекания показывают, что спекание смеси замасленной окалины и колошниковой пыли в соотношении 1: (0,7-1,5) по массе озер- ненной до 7 мм с толщиной укладываемого слоя 1-30 мм наиболее способствует повышению производительности и качества агломерата и полному выжиганию масел.

Превышение окомкования смеси (cBbfflie 7 мм) не способствует полном выжиганию масел.

Соотношение компонентов замасленная окалина: углеродсодержащий отход металлургического производства по массе 1:(О,7-1,5) является оптимальным для окомкования смеси в пределах до 7 мм,

При соотношении углероджелезосо- держащего компонента к замасленной окалине менее 0,7 по массе смесь получается переокомкованной (большая часть смеси получается фракции бр- лее 7 мм, а. при соотношении 1: 1, смесь в основном имеет фракцию менее J мм) ,

Предлагаемый способ подвергают лабораторных условиях при спекании аглошихты, содержащейf %:

Железная руда 3,35

Концентрат 22,95

Марганцевая

руда2,38

Колошниковая

5 95

Окалина-

0

3,99 3,50

2,45

0,84 15,00

Сь5ссь шлам о в10,14

Отсев агломерата и окатышей21,97 Известняк обычный

Известь

Коксовая мелочь Пыль электрофильтровВозврат

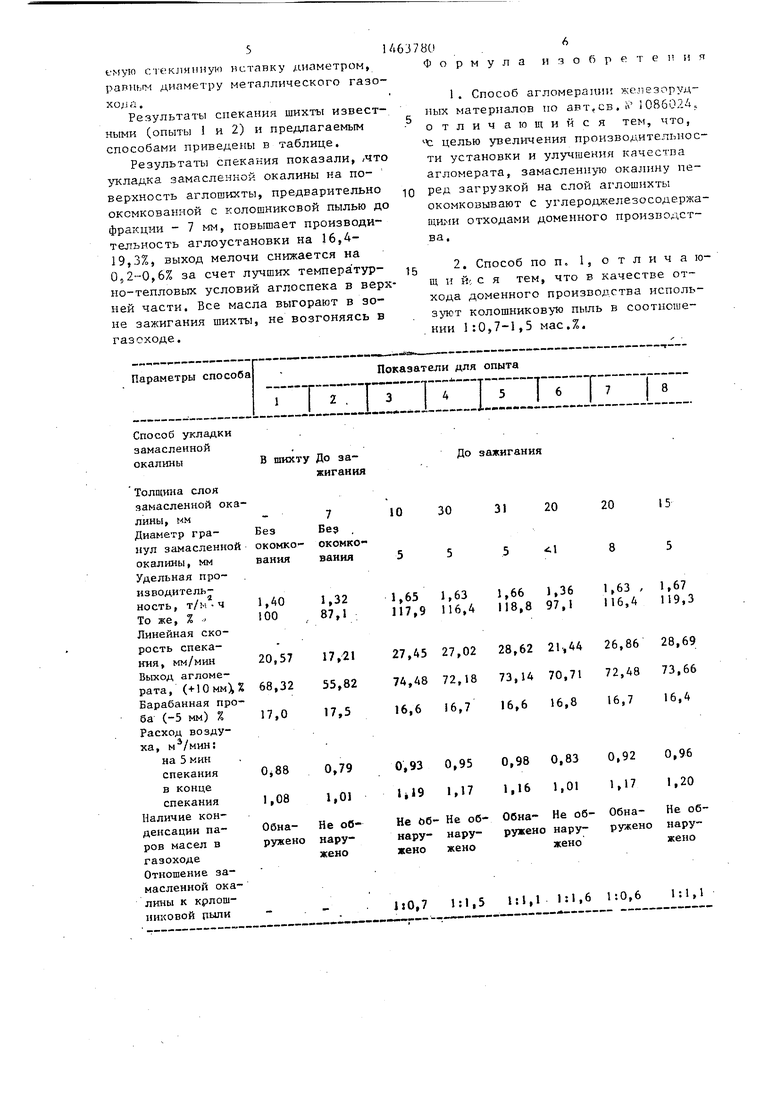

Опыты проводят на чаше сечением 0,32x0,33 мм, смешивание, увлажнение и окомкование аглошихты - в 5 барабане-окомкователе диаметром

1000 мм и длиной 300 мм. UJHXTy 2 мин смешивают, а затем увлажняют и оком- ковывают 3 мин. Высота спекаемого слоя аглошихты 280-290 мм, вес пос0 тели 1 кг,

Зажигание.проводят горелкой с коксовым газом в течение 2 мин при разрежении под колосниками, мм вод.ст.:

0-1 мин200

25 1-2 мин 00

После 2 мин 800 Для зажигания шихты используют зажигательную смесь: 450 г коксика и 250 г керосина. Проводят 9 спека- 30 НИИ (опыт 1 - базовый, без замасленной окалины, опыт 2 - по известному способу, т.е. с укладкой окалины влажностью 20% и содержанием масел 10% на верхний слой аглошихты ос -толщиной 7 мм)

Опыта 3-8 проводят по предлагаемому способу, т.е. окомкованием замасленной окалины той же влажности и маслосодержания, что и в опыте 2. 40 Окомкование проводят с колошниковой пылью в соотношении по массе 1:(0,/- 1 5) до фракции 1-7 мм и укладкой смеси слоем 7,10,15,20,30 и 31 мм. Спекания ведут по общепринятой 45 методике при разрежении 800 мм вод. ст., расходе углерода 2,45% и возврате 15%. По выходу фракции +10 мм после однократного сбрасывания агломерата с высоты 2,5 м определяют выход агломерата и производительность аглоустановки. Куски агломерата более 10 мм испытьшают на прочность в барабане Рубина в течение 4 мин со скоростью 25 об/мин. По выходу фракции - 5 мм оценивают прочность агломерата.

Для обнаружения конденсации па-, ров масел в газоходах устанавливают в металлический газоход водоохлажда55

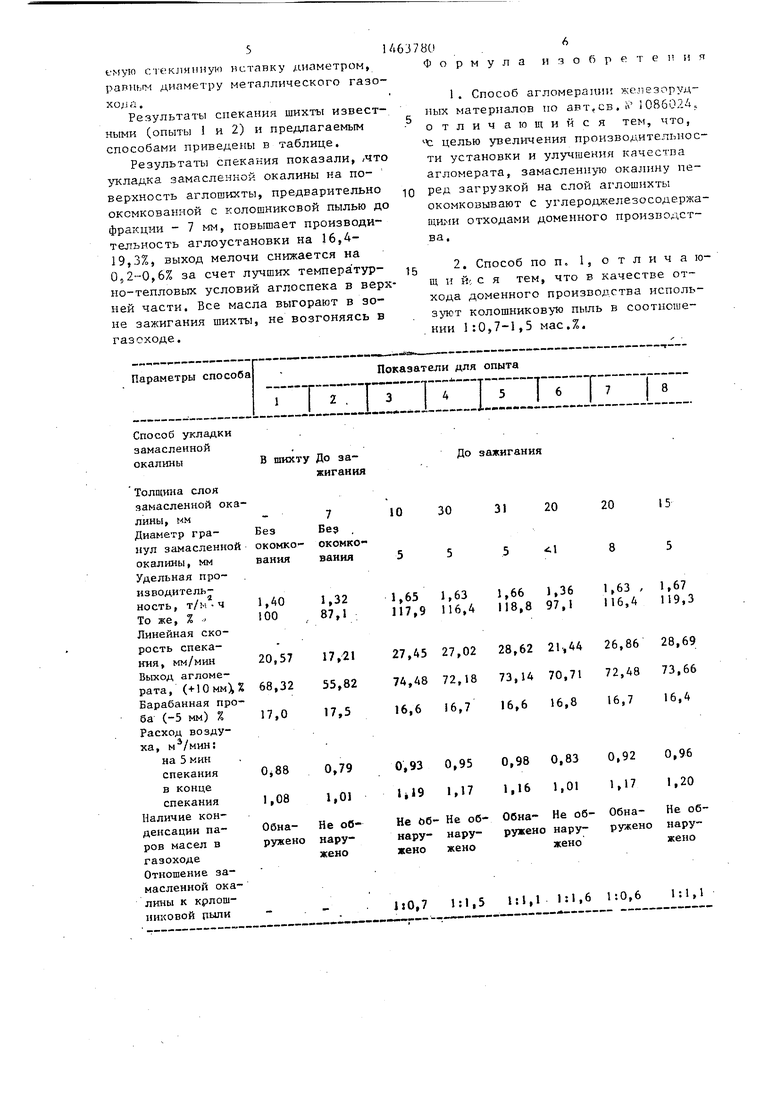

t-Myio стеклянную истанку диаметром, равиьм диаметру металлического газо ° результаты спекания шихты извест-, ными (опыты 1 и 2) н предлагаемым способами приведены в таблице.

Результаты спекания показали, -что т :ладка замасленной окалины на поверхность аглошихты, предварительно окомкованиой с колошниковой пылью до фракции - 7 мм, повышает производительность аглоустановки на 16,4- 19,3%, выход мелочи снижается на 052--0,6% за счет лучших температур- но-тепловых условий аглоспека в верхней части. Все масла выгорают в зоне зажигания шихта, не возгоняясь в газоходе.

Формула

изобретения

1. Способ агломерации железорудных материалов по авт,CB.lv 108602Д, отличающийся тем, что, c целью увеличения производительности установки и улучшения качестпа агломерата, замасленную окалину перед загрузкой на слой аглошихты окомковывают с углеродаелезосодержа- отходами доменного производства.

15

2. Способ по п. 1, о т л и ч

а ющ и и: с я

тем,

что в качестве отхода доменного производства исполь- колошниковую пыль в соотноше- . НИИ i:0,7-1,5 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации железорудных материалов | 1981 |

|

SU1086024A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ производства офлюсованного железорудного агломерата | 1986 |

|

SU1386668A1 |

| Способ агломерации рудных материалов | 1986 |

|

SU1361191A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Шихта для производства агломерата | 1990 |

|

SU1770412A1 |

Изобретение относится к подготовке и окускованию железорудных материалов, может быть использовано при агломерации. Цель-изобретения - повышение производительности установки и улучшение качества агломерата. Замасленную окалину перед.загрузкой -озерняют совместно с углерод- содержащими материалами в соотношении :(0,7-1,5) по массе и укладывают на слой аглошихты толщиной до 30 мм. Проходя под зажигательным горным слоем при 1250-1350 С воспла- меняются и сгорают масла из окалины, уложенной на поверхность аглошихты. При зтом приносится дополнительное тепло. При использовании за.масленной окалины повышается производительность аглоустановки на 16,4- 19,3%, выход мелочи снижается на 0,2-0,6% за счет лучших температур- но-тепловых условий аглоспека в верхней части. Все масла выгорают в зоне зажигания шихты, не возгоняясь в газоходе. 1 з.п.-ф-лы, I табл. 2 9 СО С

Параметры способа

Показатели для опыта

Параметры спосоиа ,

ZHniJ- -l- - - - - -- -пособ укладки

амасленной

калины

олщина слоя замасленной окалины, мм Диаметр гранул замасленной окалины, мм Удельная производительность, т/м ч То же, % Линейная скорость спекания, мм/мин Выход агломерата, (+10ммХ% Барабанная проба (-5 мм) % Расход воздуха, м /мин: на 5 мин спекания в конце спекания Наличие конденсации паров масел в газоходе Отношение замасленной окалины к крлош- никовой рыли

В шихту До зажигания

7

Без Вез . окомко- окомко- вання вания

1,40 100

1,32 87,1

20,57 17,21 68,32 55,82 17,017,5

1,08

0,79 1,01

Обна- Не об- ружено нару- жено

Показатели для опыта

До зажигания

30

31

20

20

15

1

ii eta ,62 21,U26,86

73,14 70,7172,48

16,6 16,816,7

0,98 0.830.92

1,16 1.01l

Обна- He об-ОбнаРУжено нару-РГжено

П L.l °lL1,67 119,3

28,69 73,66 16,4

0,96 1.20

Не обнаружено

1:1,1

| i | |||

| Способ агломерации железорудных материалов | 1981 |

|

SU1086024A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| .; | |||

Авторы

Даты

1989-03-07—Публикация

1987-04-07—Подача