Изобретение относится к области иследования физических свойств сьш:учи и пластических материалов и может бы использовано для автоматического кон роля среднего размера частиц, входящих в их состав на обогатительных фариках горно-добывающей отрасли, на предприятиях химической промьшшенно- сти„

Целью изобретения является повышение точности измерения путем учета влияния всех частиц и его упрощение

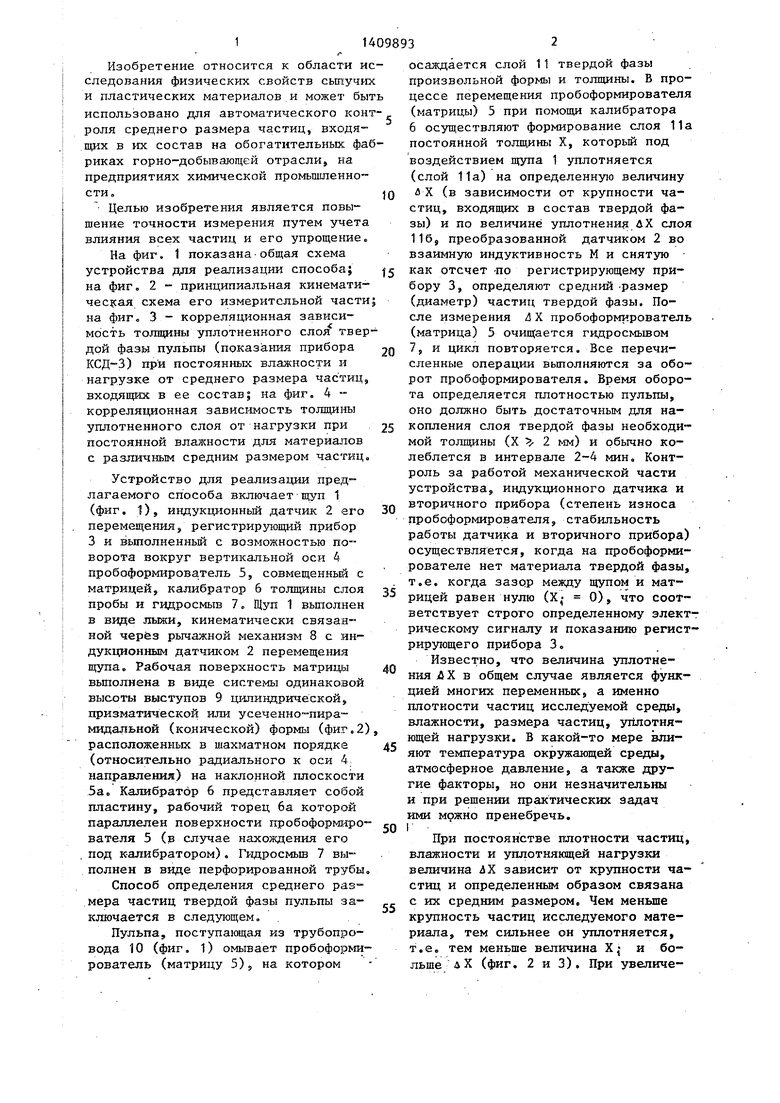

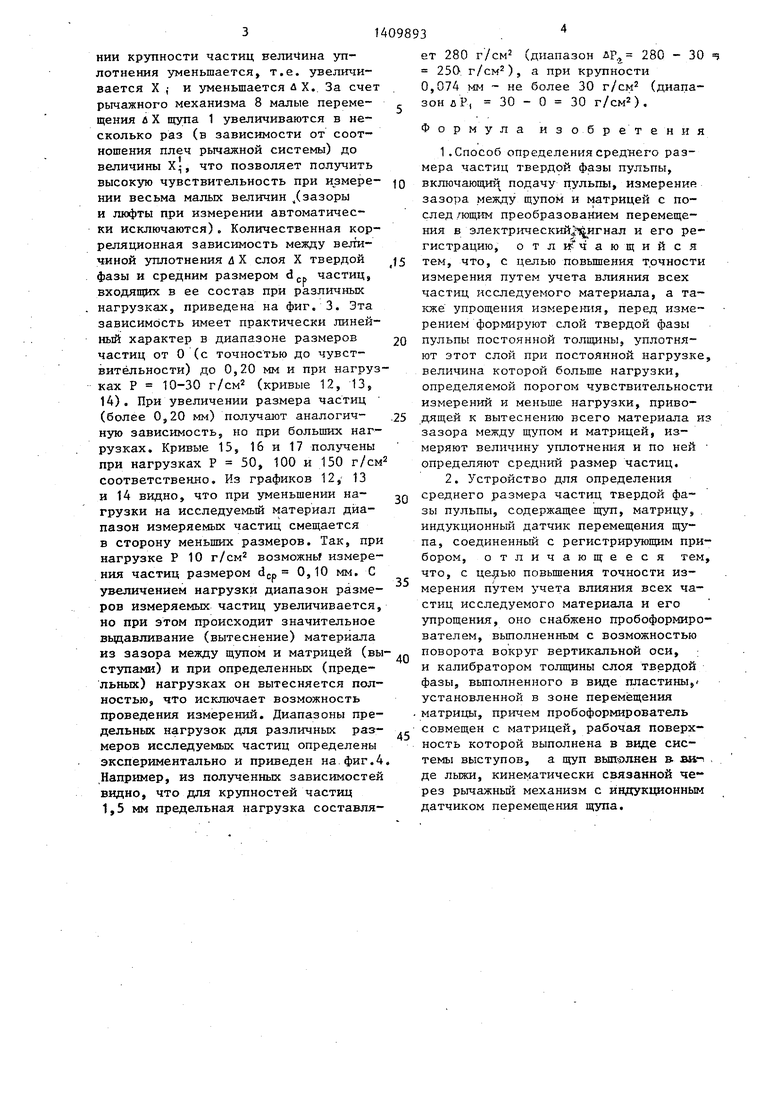

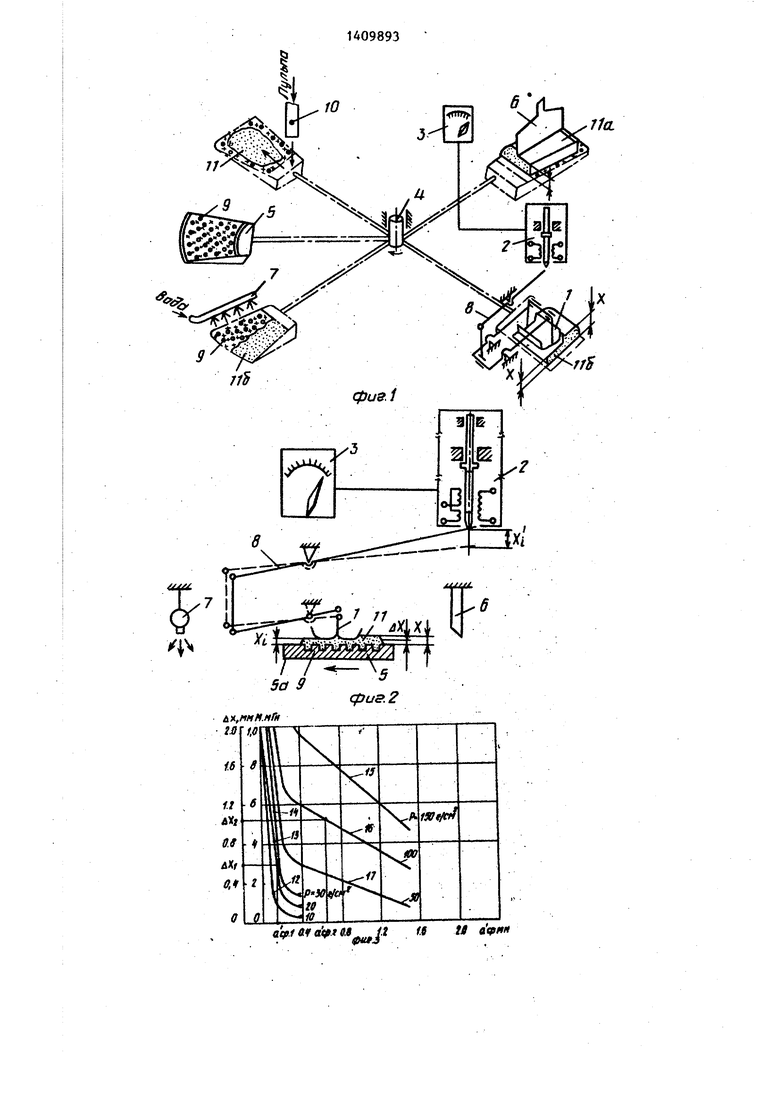

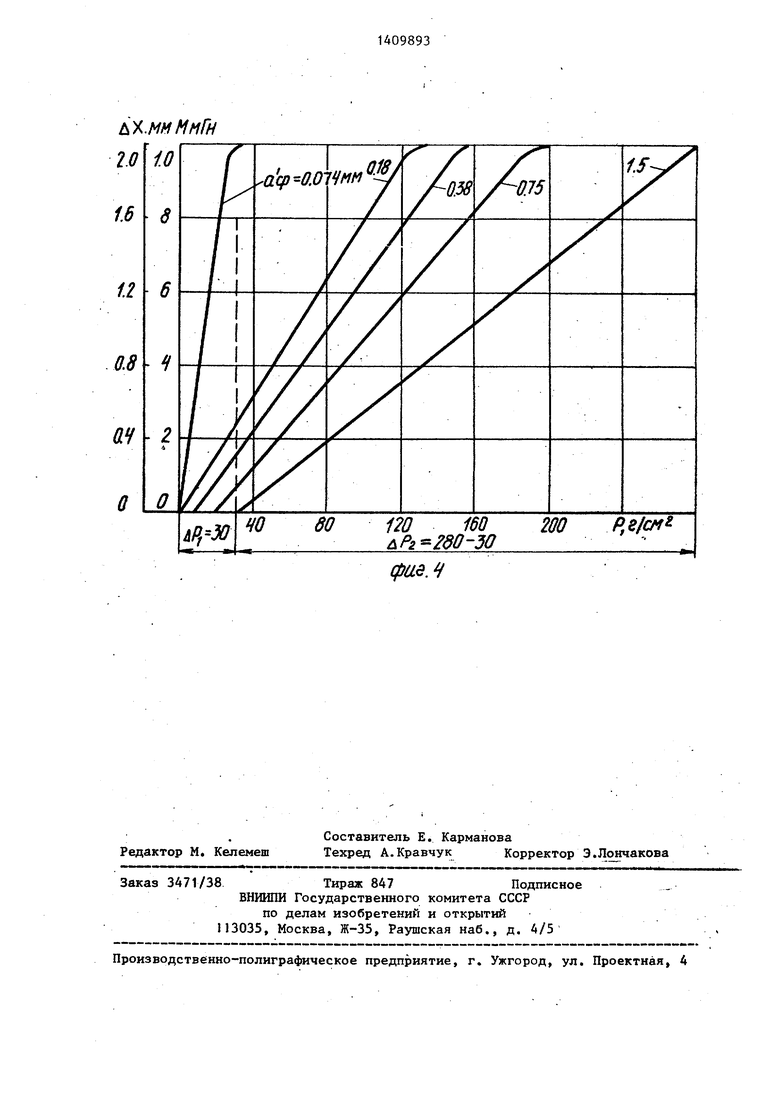

На фиг. 1 показана общая схема устройства для реализации способа; на фиг 2 - принципиальная кинемати- чес|сая схема его измерительной части на фиг, 3 - корреляционная зависимость толщины уплотненного слоя твердой фазы пульпы (показания прибора ) при постоянных влажности и нагрузке от среднего размера частиц, входящих в ее состав; на фиг. 4 - корреляционная завист-даость толщины уплотненного слоя от нагрузки при постоянной влажности для материалов с различным средним размером частиц,

Устройство для реализации пред лагаемого способа включает щуп 1 (фиг, 1), индукционньш датчик 2 его перемещения, регистрирующий прибор 3 и вьшолненньй с возможностью поворота вокруг вертикальной оси 4 пробоформирователь 5, совмещенньй с матрицей, калибратор 6 толпщны слоя пробы и гидросмыв 7. Щуп 1 вьшолнен в виде лыжи, кинематически связанной через рьгчажной механизм 8 с индукционным датчиком 2 перемещения щупа. Рабочая поверхность матрицы вьшолнена в виде системы одинаковой высоты выступов 9 цилиндрической, призматической или усеченно-пирамидальной (конической) формы (фиг.2) расположенных в шахматном порядке (относительно радиального к оси 4 направления) на наклонной плоскости 5а. Калибратор 6 представляет собой пластину, рабочий торец 6а которой параллелен поверхности пробоформиро- вателя 5 (в случае нахождения его под к-алибратором). Гидросмьш 7 выполнен в виде перфорированной трубы,

Способ определения среднего размера частиц твердой фазы пульпы заключается в следующем.

Пульпа, поступакицая из трубопровода 10 (фиг. 1) омывает пробоформирователь (матрицу 5), на котором

осаждается слой 11 твердой фазы произвольной формы и толщины. В процессе перемещения пробоформирователя (матрицы) 5 при помощи калибратора 6 осуществляют формирование слоя 11а постоянной толщины X, которьй под воздействием щупа 1 уплотняется (слой 11а) на определенную величину и X (в зависимости от крупности частиц, входящих в состав твердой фазы) и по величине уплотнение ЛХ слоя 116, преобразованной датчиком 2 во взаимную индуктивность М и снятую как отсчет по регистрирующему прибору 3, определяют средний-размер (диаметр) частиц твердой фазы. После измерения Л X лробоформирователь (матрица) 5 очшцается гидросмьшом 7, и цикл повторяется. Все перечисленные операции вьтолняются за оборот пробоформирователя. Время оборота определяется плотностью пульпы, оно должно быть достаточным для накопления слоя твердой фазы необходимой толщины (Х 2 мм) и обычно колеблется в интервале 2-4 мин. Контроль за работой механической части устройства, индукционного датчика и вторичного прибора (степень износа пробоформирователя, стабильность работы датчика и вторичного прибора) осуществляется, когда на пробоформи- рователе нет материала твердой фазы, т.е. когда зазрр между щупом и матрицей равен нулю (X,- 0), что соот ветствует строго определенному электрическому сигналу и показанию регистрирующего прибора 3.

Известно, что величина уплотнения ЛХ в общем случае является функ цией многих переменных, а именно плотности частиц исследуемой среды, влажности, размера частиц, уплотняющей нагрузки. В какой-то мере влияют температура окружающей среды, атмосферное давление, а также другие факторы, но они незначительны и при решении практических эадач

ими мржно пренебречь. 1

При постоянстве гоютности частиц,

влажности и уплотняющей нагрузки величина 4Х зависит от крупности частиц и определенным образом связана с их средним размером. Чем меньше крупность частиц исследуемого материала, тем сильнее он уплотняется, т.е. тем меньше величина Х,- и больше дХ (фиг. 2 и 3), При увеличеНИИ крупности частиц вели ина уплотнения уменьшается, т.е. увеличивается X ( и уменьшается л X.. За счет рычажного механизма 8 малые перемещения и X щупа 1 увеличиваются в несколько раз (в зависимости от соотношения плеч рычажной системы) до величины Х-, что позволяет получить высокзто чувствительность при измерении весьма малых величин (зазоры и люфты при измерении автоматически исключаются). Количественная корреляционная зависимость между величиной уплотнения & X слоя X твердой фазы и средним размером d. частиц, входящих в ее состав при различных нагрузках, приведена на фиг. 3. Эта зависимость имеет практически линейный характер в диапазоне размеров частиц от О (с точностью до чувствительности) до 0,20 мм и при нагрузках Р 10-30 г/см2 (кривые 12, 13, 14). При увеличении размера частиц (более 0,20 мм) получах т аналогичную зависимость, но при больших нагрузках. Кривые 15, 16 и 17 получены при нагрузках Р 50, 100 и 150 г/см соответственно. Из графиков 12, 13 и 14 видно, что при уменьшении нагрузки на исследуемый материал диапазон измеряемых частиц смещается в сторону меньших размеров. Так, при нагрузке Р 10 г/см вoзмoжньf измерения частиц размером 0,10 мм. С увеличением нагрузки диапазон ра1зме- ров измеряемых частиц увеличивается, но при этом происходит значительное вьщавливание (вытеснение) материала из зазора между щупом и матрицей (выступами) и при определенных (предельных) нагрузках он вытесняется полностью, что исключает возможность проведения измерений. Диапазоны предельных нагрузок для различных размеров исследуемых частиц определены экспериментально и приведен на.фиг,4 Например, из полученных зависимостей видно, что для крупностей частиц 1,5 мм предельная нагрузка составля9893 .

ВТ 280 г /см2 (диапазон ДР,, 280 - 30 250 г/см), а при крупности 0,074 мм не более 30 г/см (диапазон дР, 30 - О 30 г/см2).

0

5

0

5

0

5

0

5

Формула изобретения

1 .Способ определения средТ1его размера частиц твердой фазы пульпы, включающий подачу цульпы, измерение зазора между щупом и матрицей с послед /ющ1-гм преобразованием перемещения в злектрический ч игнал и его регистрацию, отл и чающийся тем, что, с целью повьшения точности измерения путем учета влияния всех частиц исследуемого материала, а также упрощения измерешш, перед измерением формируют слой твердой фазы пульпы постоянной толщины, уплотняют этот слой при постоянной нагрузке, величина которой больше нагрузки, определяемой порогом чувствительности измерений и меньше нагрузки, приводящей к вытеснению всего материала из зазора между щупом и матрицей, измеряют величину уплотнения и по ней определяют средний размер частиц. 2. 1 стройство для определения среднего размера частиц твердой фазы пульпы, содержащее щуп, матрицу, индукционный датчик перемещения щупа, соединенный с регистрируюш им прибором, отличающееся тем, что, с цeJJью повьш1ения точности измерения путем учета влияния всех частиц исследуемого материала и его упрощения, оно снабжено пробоформиро- вателем, вьшолненным с возможностью поворота вокруг вертикальной оси, ; и калибратором толщины слоя твердой фазы, вьшолненного в виде пластины, установленной в зоне перемещения матрицы, причем пробоформирователь совмещен с матрицей, рабочая поверхность которой выполнена в виде системы выступов, а щуп вьш-олнен в вк- , де лыжи, кинематически связанной через рычажный механизм с индукционным датчиком перемещения щупа.

atfi лч tLtfx 9Я г

f.S 1в a tfHH

.ммМмГн

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля крупности сыпучего материала | 1988 |

|

SU1583798A1 |

| Устройство для контроля гранулометрического состава твердой фазы пульпы | 1973 |

|

SU615393A1 |

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ ЗОЛОТА В ИССЛЕДУЕМОМ МАТЕРИАЛЕ | 1995 |

|

RU2083290C1 |

| Устройство контроля крупности частиц в потоке пульпы | 1982 |

|

SU1068780A1 |

| Гранулометр | 1979 |

|

SU864064A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КРУПНОСТИ ЧАСТИЦ В ПОТОКЕ МАТЕРИАЛА | 2009 |

|

RU2401425C1 |

| Анализатор содержания магнитного железа в твердой фазе железорудных пульп | 1980 |

|

SU864099A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ КРУПНОСТИ ЧАСТИЦ В ПОТОКЕ ПУЛЬПЫ | 2017 |

|

RU2654373C1 |

| Устройство для гранулометрического анализа и счета частиц в жидкости | 1974 |

|

SU567120A1 |

| Способ формирования пробы твердой фазы пульпы и устройство для его осуществления | 1975 |

|

SU661303A1 |

Изобретение относится к исследованиям физических свойств сыпучих и пластических материалов и может быть использовано для автоматического контроля среднего размера частиц непосредственно, в потоке. Цель изобретения - повьшение точности измерения путем учета влияния всех частиц исследуемого материала, а также упрощение измерения. По предлагаемому способу подают пульпу, измеряют зазор между щупом и матрицей, преобразуют перемещение в электрич1гск1-1Й сиг-нал, которьш регистрируют. Перед измерением формируют постоянной толщины слой твердой фазы, уплотняют этот слой при постоянной нагрузке, величина которой больше нагрузки, cnjie™ деляемой порогом чуствительности измерений, и меньше нагрузки, npHEim.-c щей к вытеспешио всего материала кз зазора между щупом и матрицей, измеряют величину уплотнения и по ней определяют средний размер частиц. Например, для размера частиц 0,074 мм нагрузка должна быть не более 30 г/см, а для частиц 0,20 - 1,5 мм - не более 280 г/см. Устройство для реализации предложенного способа включает щуп, матрицу, индукционный датчик перемещения , регистрирующий прибор. Оно снабжено пробоформирователем, выполненным с возможностью поворота вокруг вертикальной оси, и калибратором толщины слоя, выполненным в виде пластины, установленной в зоне перемещения мат- -рицы, причем пробоформирователь совмещен с матрицей, рабочая поверхность которой выполнена в виде системы выступов, а щуп выполнен в виде лыяси« кинематически связанной через рьгчаж- ньй механизм с датчиком перемещенияр 1 з.п. ф-лы, 4 ил. S

фае.

| УСТРОЙСТВО для ИЗМЕРЕНИЯ И РЕГИСТРАЦИИ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ПУЛЬПЫ | 0 |

|

SU168462A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ведущий узел лентопротяжного механизма | 1977 |

|

SU613393A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-15—Публикация

1986-12-15—Подача