Изобретение относится к гапьвано- стегии, в частности к электролитическому осаждению титановых покрытий на изделия из меди, сплавов меди и стали;

Цель изобретения - повьшение стабильности электролита.

Осаждение ведут из электролита, содержащего титан сернокислый, формальдегид, бисульфид натрия и пиро галлол А.

О

Процесс осуществляют при 20-50 С, катодной плотности тока 3-10 А/дм без применения разделительной мемб - раны. В качестве анодов используют пластины из платины или стали Х18Н9Т.

Электролит готовят следующим образом.

Формальдегид бисульфит натрия растворяют в дистиллированной воде при 60-80°С, затем вводят пирогаллол А и растворяют при перемеш1вании, после полного растворения пирогаллола А добавляют небольшими порциями титан сернокислый ( раствор) и 25%-ньй водный раствор аммиака. Растворение титана сернокислого про- изводят при постоянном контроле рН, которьй должен нахо.диться в пределах 7-9. Титан сернокислый является основным компонентом электролита,

Б среде, восстановителя формальдегид бисульфита натрия пирогаллол Л образует с солями титана прочные ком .плексные соединения,, обуславливающие высокую стабильность электролита.Полученные осадки плотные, компактные, с высокой степенью блеска. Толщийа покрытия составляет 2-3 мкм.

Нижний предел концентрации соли титана 3,7 г/л (в пересчете на металл), что составляет 98 мл 15%-ного раствора сернокислого титана обусловлен тем , что при уменьшении концентрации соли титана ниже этого предела возрастает перенапряжение выделения титана на катоде, резко падает процент выхода по току, в результате чегоневозможно получить предельные значения.толщины покрытия (2-3 мкм),

Уменьшение концентрации соли титана ниже 3,7 г./л на качество осадка и рассеивающую способность электролита не влияет. Хорошее качество осадк сохр аияется до полного тощения электролита солью титана.

2Q

25

Верхний предел концентрации соли титана 5,5 г/л (в пересчете на металл) зависит только от концентрации J. пирогаллола А, максимальная растворимость которого составляет 20 г/л при 20-50 С дпя данного электролита. Экспериментально установлено, что устойчивое комплексное соединение тита- JQ на и пирогаллола А образуется то.пь- ко тогда, когда на связывание 1 г комплексообразователя берут не более 7-8 мл 15%-ного раствора сернокислого -титана, что в пересчете на металл 5 составляет 0,26-0,28 г. Еря нарушении предельного соотношения и пирогаллола А выпадает осадок бурового цвета или образуется коллоидный раствор.

Нижний и верхний пределы концентраций комплексообразователя пирогаллола А 10-20 г/л пропорциональны концентрациям основной соли титана с оответствешю 3,7-5,5 г/л в пересчете на металл и верхний предел концентрации 20 г/л, кроме того, связан с ограниченной растворимостью пирогаллола А.

Восстановитель - формальдегид би- ,,Q сульфит натрия, вводится в электро- - лит для предотвращения:- окисления сернокислой СОЛ1 титана Ti - Ti кислородом воздуха и кислородом, раст- воренньм в воде.

Предел концентраций 100-200 г/л формальдегид биcyJ;Iьфит натрия достаточен ДЛЯ поддержания химического равновесия окислительно-восстановительных реакций, происходящих во время приготовления электролита титани- рования с концейтрацией основной соли титана 3,7-5,5 г/л (в пересчете на металл). Концентрация восстановителя свыше 200 г/л нежелательна, так как на поверхности покрытия появляется черньй налет.

Поддержание рН в пределах 7-9 при приготовлении электролита обусловлено тем, что при повышении рН свыше 9 трехвалентный титан, добавляемый в виде 15%-ного раствора сернокислого титана, может гидролизоваться и выпасть в осадок, при рН ниже 7 могут образоваться соединения титана, из которых электрохимического осавде5- ния покрытий на катоде не происходит.

II

После приготовления электролита рН можно поддерживать в интервале 6,0-11,0.

35

40

45

50

1413

Изменение температуры в интервале ZO-SO c и плотности тока 3-10 А/дм на качество покрытий, выход по току, рассеивающую способность существенно- го влияния не ..

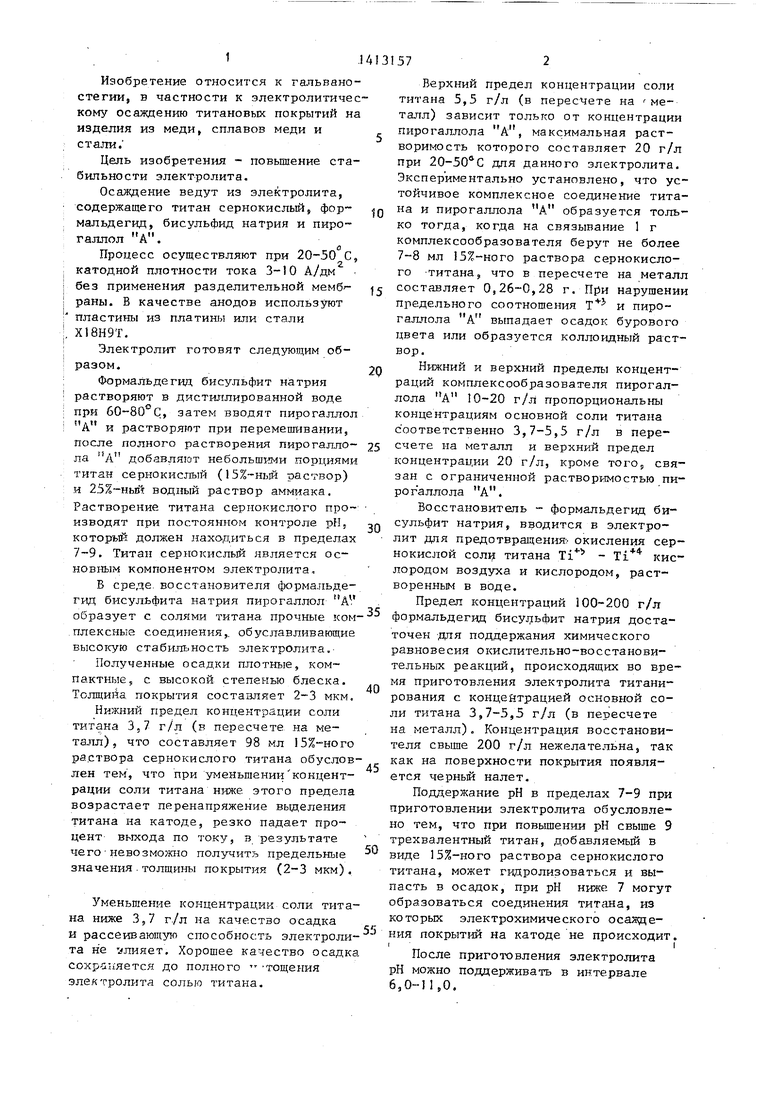

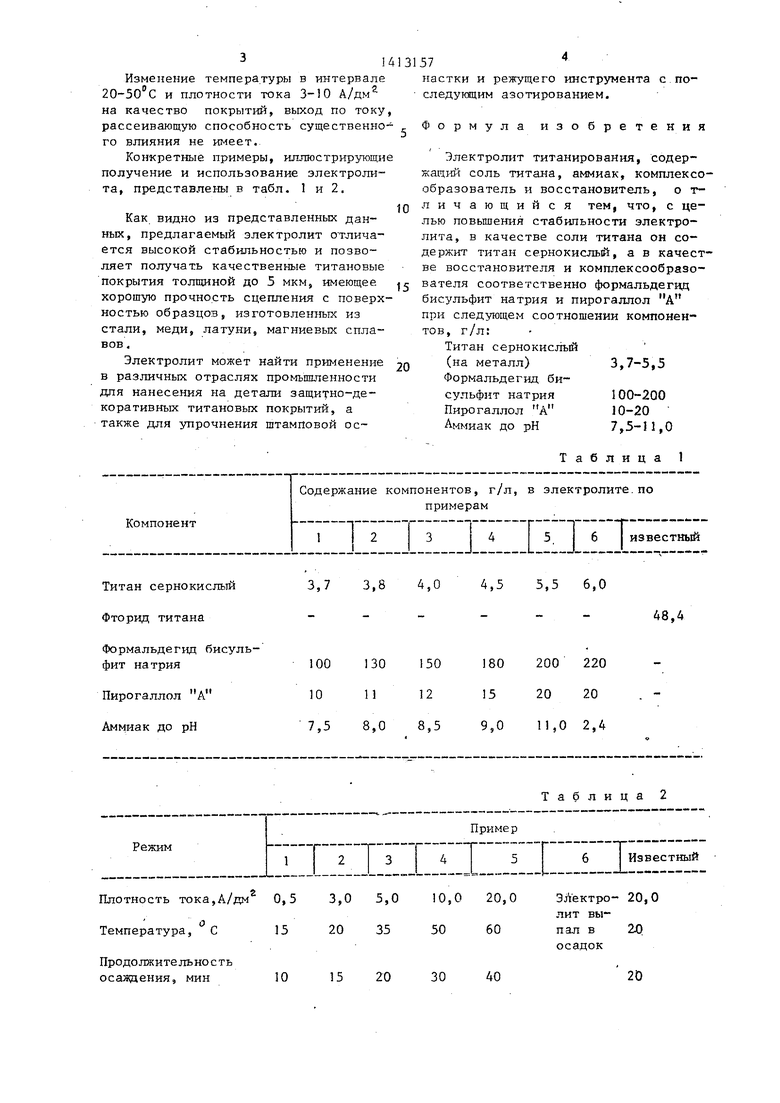

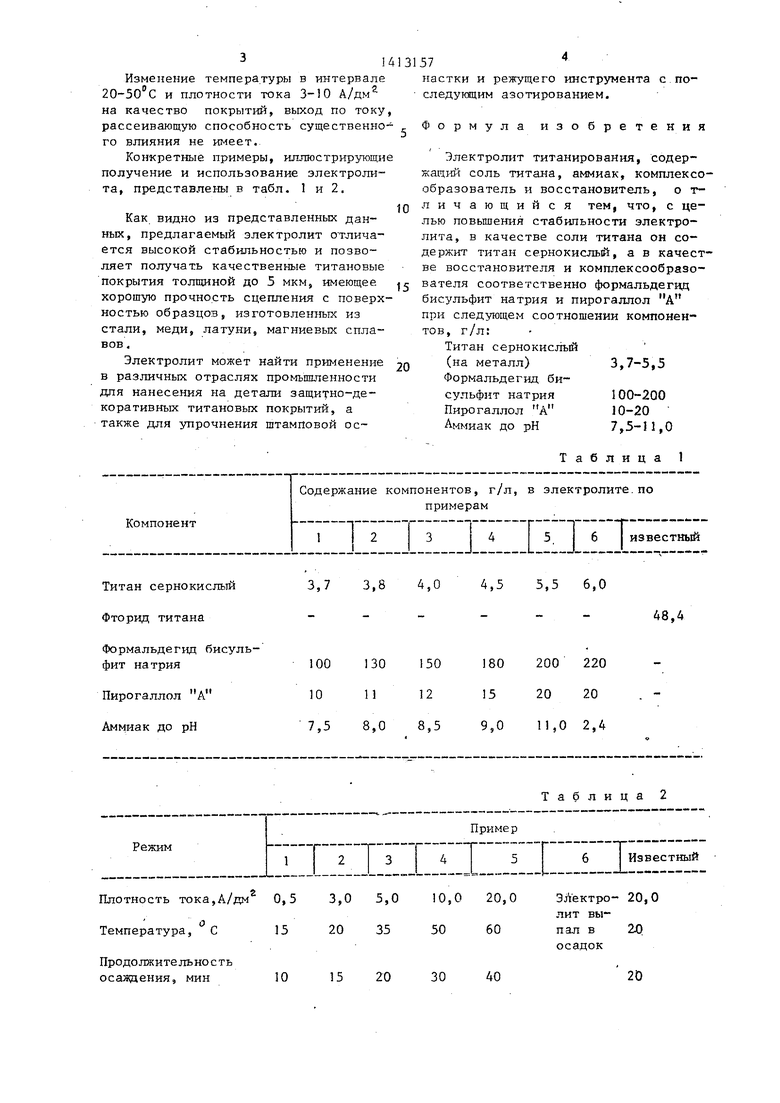

Конкретные примеры, иллюстрирующие получение и использование электролита, представлены в табл. 1 и 2.

0

Как видно из представленных данных, предлагаемый электролит отличается высокой стабильностью и позволяет получать качественные титановые покрытия толщиной до 5 мкм, имеющее г хорошую прочность сцепления с поверхностью образцов, изготовленных из стали, меди, латуни, магниевых сплавов ,

Электролит может найти применение jn в различных отраслях промъщшенности дпя нанесения на детали защитно-декоративных титановых покрытий, а также для упрочнения штамповой ос

57

настки и режущего инструмента с последующим азотированием.

Формула изобретения

Электролит титанирования, содержащий соль титана, аммиак, комплексо образователь и восстановитель, о т- личающийся тем, что, с целью повьщ1ения стабипьности электролита, в качестве соли титана он содержит титан сернокисльй, а в качестве восстановителя и комплексообразо- вателя соответственно формальдегид бисульфит натрия и пирогаллол А при следующем соотношении компонентов, г /л:

Титан сернокислый

(на металл) 3,7-5,5

Формальдегид бисульфит натрия

Пирогаллол А

Аммиак до рН

100-200

10-20

7,5-11,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Пирофосфатно-аммонийный электролит контактного серебрения | 2017 |

|

RU2661644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОЦИАНАТА МЕДИ (I) | 2004 |

|

RU2289545C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЗОЛОТО-БОР | 2008 |

|

RU2362841C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

Изобретение относится к гальваностегии, в частности к нанесению титановых покрытий. Электролит может найти применение для получения защитно-декоративных покрытий, а также при упрочении штамповой оснастки и режущего инструмента с последуквдим азотированием. Цепь изобретения - повышение стабильности электролита. Электролит содержит, г/л: титан сернокислый (на металл) 3,7-5,5; формальдегид бисульфит.натрия 100-200;.пирогаллол А 10-20, аммиак до рН 755-П,0. Введение в состав электролита органи-, ческих компонентов, выполняющих функцию антиокислителя и комплексообраэо- вателя, позволяет повысить срок службы электролита до корректировки и обеспечить получение качественных прочносцепленных с подложкой из стали, меди и медных сплавов титановых покрытий. 2 табл. О (Л

Титан сернокислый Фторид титана

Формальдегид бисульфит натрия

Пирогаллол А Аммиак до рН

3,73,84,04,55,56,0

100130150180200220

10П12152020

7,58,08,59,011,02,4

0,5

15

10

3,0 5,0 10,0 20,0 20 35 50 60

15 20 30 40

Таблица 1

48,4

Таблица 2

ЭЛектро- лит выпал в осадок

Выход по току, % Толщина, мкм Внешний вид

Блестящий белый с серым Блестящий бельй Блестящий

оттенком

с черными верти- белый с кальньми поло- серым от- самитенком

50

25

Прочное

6053 50

До полной выработки титана

72 70 70 70

, 70

Продолжение табл.2

с черными верти- белый с кальньми поло- серым от- самитенком

25

70

50

100

70

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Р.Ж, Химия, 1976, № 16, реф | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-07-30—Публикация

1986-06-17—Подача