Изобретение относится к способу получения металл-алмазного покрытия посредством химического или электрохимического осаждения из раствора или электролита и может найти широкое применение для медицинских изделий, например, стоматологии, кардиохирургии для искусственного клапана сердца, эндопротезировании суставов, протезировании нижних и верхних конечностей, а также изготовление медицинских инструментов и различных технических приспособлений для оказания медицинской помощи пациентам. В настоящее время создание композиционных металл-алмазных покрытий, которые обладают высокими эксплуатационно-техническими характеристиками, за счет повышения коррозионной стойкости, микротвердости, износостойкости, адгезии к поверхности металла основы и нанесенному слою, снижения коэффициента трения и повышения качества нанесения покрытия, является одной их актуальных проблем.

Известен способ нанесения гальванического покрытия на съемные зубные протезы, RU №2404294, 20.12.2012 г.

Способ нанесения гальванического покрытия на съемные зубные протезы включает предварительное гальваническое золочение протезов, выполненных из кобальтохромовых или никельхромовых сплавов из электролита золочения, содержащего дицианоаурат калия и лимонную кислоту и последующего осаждения палладия из электролита, содержащего палладий двухлористый, аммоний хлористый, натрий азотнокислый, аммоний сульфаминовокислый, аммиак водный.

Способ позволяет устранить неприятные вкусовые ощущения из-за одновременного использования сплавов нержавеющей стали и палладий содержащих сплавов [1].

Известен способ получения электрохимического хром-алмазного покрытия RU №2585608, 27.05.2016 г.

Способ получения из электролита хромирования, содержащего взвесь частиц алмаза, представляющих собой смесь нанодисперсных алмазов детонационного синтеза (ДНА) с размером монокристаллов 2…20 нм и алмазов статического синтеза (АСС) с размером монокристаллов 2…250 нм, при суммарной концентрации смеси алмазов в электролите 2…30 г/л [2].

Известно композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения, RU №2699699, 09.09.2019 г.

Композиционное металл-алмазное покрытие выполнено в виде двухслойной металлической пленки и содержит первый слой осажденного металла, выбранного из определенной группы, и нанесенный на него второй слой из металла указанной группы с диспергированными в нем частицами синтетического углеродного алмазосодержащего вещества.

Способ его получения заключается в осаждении на поверхность изделия первого слоя посредством химического или электрохимического осаждения ионов осаждаемого металла выбранного из определенной группы, а затем осаждают второй слой из металла указанной группы и дисперсную систему, состоящую из смеси жидкой дисперсной среды, твердой дисперсной фазы и стабилизатора, при этом в качестве дисперсной среды используют воду, а в качестве твердой дисперсной фазы используют частицы синтетического углеродного алмазосодержащего вещества, а в качестве стабилизатора используют неорганические электролиты, органические электролиты или их смесь.

Алмазосодержащая добавка электролита состоит из смеси жидкой дисперсной среды, твердой дисперсной фазы и стабилизатора, где в качестве твердой дисперсной фазы используют частицы синтетического углеродного алмазосодержащего вещества, а в качестве стабилизатора используют неорганические электролиты, органические электролиты или их смесь.

Способ получения алмазосодержащей добавки включает отжиг в инертной среде порошка алмазосодержащей шихты, затем обработку различными химическими веществами, обработку ультразвуком, вакуумом, гидродинамическим воздействием и отмыванием продукта водой с добавлением стабилизатора [3].

Известно композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения, RU №2706931, 21.11.2019 г.

Композиционное металл-алмазное покрытие выполнено в виде образованной на поверхности изделия металлической пленки и содержит два слоя осажденного металла, выбранного из определенной группы, с диспергированными в них частицами синтетического углеродного алмазосодержащего вещества.

Способ его получения заключается в том, что осаждают первый слой посредством химического или электрохимического осаждения из раствора или электролита соответственно, содержащего источник ионов осаждаемого металла, выбранного из определенной группы, и дисперсную систему, состоящую из смеси жидкой дисперсной среды, твердой дисперсной фазы и стабилизатора, при этом в качестве дисперсной среды используют воду, а в качестве твердой дисперсной фазы используют частицы синтетического углеродного алмазосодержащего вещества, при этом стабилизатор выбран из группы, включающий низкомолекулярный электролит, коллоидное поверхностно-активное вещество или их сочетание, затем осаждают второй слой аналогичным образом, при этом до и после осаждения каждого из слоев проводят обработку поверхности промывкой водой, сушкой, обработкой химическими веществами, обработкой механическим способом, термической обработкой или несколькими из них.

Дисперсная система для получения композиционного металл-алмазного покрытия состоит из смеси жидкой дисперсной среды, твердой дисперсной фазы и стабилизатора, где в качестве твердой дисперсной фазы используют частицы синтетического углеродного алмазосодержащего вещества, а в качестве стабилизатора используют низкомолекулярный электролит, например, органический электролит, неорганический электролит, при этом коллоидное поверхностно-активное вещество представляет собой анионное ПАВ.

Способ получения дисперсной системы включает отжиг в инертной среде порошка алмазосодержащей шихты, затем обработку различными химическими веществами, обработку ультразвуком, вакуумом, гидродинамическим воздействием и отмыванием продукта водой с добавлением упомянутого стабилизатора [4].

Данное решение [4] принято в качестве прототипа

Известные решения [1, 2, 3, 4] имеют ряд недостатков.

Недостатки решения [1]:

1. Способ в качестве первого слоя или подслоя используется слой золота, хотя можно было использовать менее дорогой слой никель хрома или слой никель-серебро;

2. Способ рассматривает осаждение только двух веществ золота и палладия;

3. Способ нанесения и электролит не предусматривают получение покрытия в виде сплавов осаждаемых металлов;

4. Способ получения нанесения и электролит не используют источник ионов осаждаемого металла в виде: железа, никеля, хрома, титана, вольфрама, молибдена, ванадия, кобальта меди, серебра, платины, родия, циркония, ниобия, рения, гафния, иттрия, а также их сплавов;

5. Способ получения не использует дисперсные частицы и дисперсную систему для осаждения композиционного покрытия.

Недостатки решения [2]:

1. Способ получения хром-алмазного покрытия осуществляют только из электролита хромирования;

2. Способ получения использует только смесь нанодисперсных алмазов детонационного синтеза (ДНА) с размером монокристаллов 2…20 нм и алмазов статического синтеза (АСС) с размером монокристаллов 2…250 нм;

3. Способ не использует стабилизатор дисперсной системы для повышения ее агрегативной устойчивости за счет предотвращения слипания частиц ДНА и АСС;

4. Хром-алмазное покрытие представляет собой только однослойное покрытие в виде металлической пленки, содержащей диспергированные в указанной металлической пленке частицы ДНА и АСС.

Недостатки решения [3]:

1. Композиционное металл-алмазное покрытие только во втором слое содержит дисперсные частицы синтетического углеродного алмазосодержащего вещества;

2. В качестве дисперсных частиц используют только синтетическое углеродное алмазосодержащее вещество или алмазную шихту;

3. Способ получения композиционного металл-алмазного покрытия рассматривает только двухслойную металлическую пленку, при этом первый слой содержит только металлическую пленку осажденного металла, выбранного из определенной группы, и нанесенный на него второй слой из металла указанной группы с диспергированными в нем частицами синтетического углеродного алмазосодержащего вещества;

4. Способ получения в качестве стабилизатора содержит только неорганические и органические электролиты и не использует широкий класс поверхностно-активных веществ;

5. Алмазосодержащая добавка электролита также качестве стабилизатора содержит только неорганические и органические электролиты и не использует широкий класс поверхностно-активных веществ.

Недостатки решения [4]:

1. В качестве дисперсных частиц используют только синтетическое углеродное алмазосодержащее вещество или алмазную шихту;

2. Способ получения композиционного металл-алмазного покрытия рассматривает только двухслойную металлическую пленку с диспергированными в них частицами синтетического углеродного алмазосодержащего вещества;

3. Способ получения в качестве стабилизатора не использует широкий класс поверхностно-активных веществ, например, неионогенное ПАВ, катионное ПАВ, амфотерное ПАВ или их смеси;

4. Композиционное металл-алмазное покрытие и способ его получения не используют в качестве твердой дисперсной фазы диспергированные частицы вещества, например, алмаз, графен, фуллерен, астрален, карбин, углеродные нанотрубки, пирографит или их различные сочетания, карбид бора, карбид вольфрама, карбид кремния, карбид титана, нитрид бора, нитрид циркония, нитрид титана, нитрид углерода-бора, карбонитрид титана, карбонитрид циркония, диоксид циркония, оксид иттрия, оксид алюминия или их различные сочетания;

5. В дисперсной системе и способе ее получения не используют диспергированные частицы вещества, например, алмаз, графен, фуллерен, астрален, карбин, углеродные нанотрубки, пирографит, карбид бора, карбид вольфрама, карбид кремния, карбид титана, нитрид бора, нитрид циркония, нитрид титана, нитрид углерода-бора, карбонитрид титана, карбонитрид циркония, диоксид циркония, оксид иттрия, оксид алюминия или их различные сочетания;

6. В дисперсной системе и способе ее получения не используют в качестве стабилизатора, например, неионогенное ПАВ, катионное ПАВ, амфотерное ПАВ или их смеси.

Известные указанные выше решения обладают рядом существенных недостатков и не обладают требуемыми в настоящее время эксплуатационно-техническими характеристиками по коррозионной стойкости, микротвердости, износостойкости, адгезии к поверхности металла основы, необходимости уменьшения коэффициента трения.

Задачей предлагаемого изобретения является создание способа получения композиционного металл-алмазного покрытия на поверхности медицинского изделия дисперсной системы для осаждения композиционного металл-алмазного покрытия из раствора или электролита и способа ее получения для достижения более высоких эксплуатационно-технических характеристик за счет повышения коррозионной стойкости, микротвердости, износостойкости, адгезии к поверхности металла основы и нанесенному слою, необходимости снижения коэффициента трения, упрощения технологии и повышения качества нанесения покрытия, использование стабилизирующих веществ в дисперсной системе для повышения ее агрегативной устойчивости за счет предотвращения слипания диспергированных частиц вещества выбранных из указанной группы.

Решение данной задачи достигается тем, что способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, включающий осаждение металла и твердой дисперсной фазы в виде металлической пленки, отличающийся тем, что на поверхность изделия осаждают, как минимум, один слой посредством химического или электрохимического осаждения из раствора или электролита соответственно, содержащего источник ионов осаждаемого вещества, выбранный из группы: железо, никель, хром, титан, кобальт, вольфрам, магний, молибден, ванадий, цирконий, ниобий, гафний, иттрий, медь, золото, серебро, платина, палладий, родий, или их различные сочетания и дисперсную систему, состоящую из смеси: жидкой дисперсной среды, твердой дисперсной фазы и стабилизатора, причем в качестве дисперсной среды используют воду, в качестве твердой дисперсной фазы используют смесь диспергированных частиц синтетического углеродного алмазосодержащего вещества и вещества, выбранного из группы, содержащей алмаз, графен, фуллерен, астрален, восстановленный оксид графена, карбин, углеродные нанотрубки, пирографит, карбид бора, карбид вольфрама, карбид кремния, карбид титана, нитрид бора, нитрид циркония, нитрид титана, нитрид углерода-бора, карбонитрид титана, карбонитрид циркония, диоксид циркония, оксид иттрия, оксид алюминия или их различные сочетания, а стабилизатор вводят в дисперсную систему в количестве 0,01-12 г/л дисперсной системы и выбирают из группы, содержащей низкомолекулярный электролит, коллоидное поверхностно-активное вещество или их сочетание, затем, при необходимости, осаждают как минимум один следующий слой посредством химического или электрохимического осаждения из раствора или электролита соответственно, содержащего источник ионов осаждаемого вещества, выбранный из указанной группы и указанную дисперсную систему, причем при осаждении из раствора или электролита, концентрация указанных диспергированных частиц вещества в дисперсной системе составляет от 0,05 до 25 г/л электролита, а размер частиц составляет от 1 до 300 нм, при этом до и после осаждения каждого из слоев производят обработку поверхности промывкой водой, сушкой, обработкой химическими веществами путем обезжиривания, травления, анодного декапирования, сенсибилизации, активирования или несколькими из них, механическую обработку, термическую обработку или несколькими из них.

Химическое осаждение покрытия осуществляют методом вытеснения, методом гальванической пары, методом химического восстановления или сочетанием методов.

Метод вытеснения основан на вытеснении ионов металла из раствора более активным металлом, например, осаждение меди на железную пластинку, помещенную в раствор сульфата меди.

Метод гальванической пары основан на создании гальванической пары между металлом основы и более активным металлом, например, при осаждении серебра на медную пластинку создают гальваническую пару с помощью более активного металла алюминия и магния. В этом случае более активный металл отдает свои электроны меди и на отрицательно заряженной медной поверхности ионы Ag+восстанавливаются до металла.

Метод химического восстановления заключается в том, что металлические покрытия получают в результате восстановления ионов металла из водных растворов, содержащих восстановитель. В настоящее время существуют способы получения покрытий методом химического восстановления более чем для 20 различных металлов. В основе метода химического восстановления лежит реакция взаимодействия ионов металла с растворенным восстановителем на поверхности металла. Окисление восстановителя и восстановление ионов металла протекают с заметной скоростью на металлах, проявляющих автокаталитические свойства, то есть металл, образовавшийся в результате химического восстановления из раствора, катализирует в дальнейшем реакцию окисления восстановителя. Автокаталитическими свойствами обладают: никель, железо, медь, серебро, золото, палладий, платина. Существует общеизвестный ряд активности металлов в окислительно-восстановительных реакциях в водных растворах Li-Rb-K-Ba-Sr-Ca-Na-Mg-Al-Mn-Cr-Zn-Fe-Cd-Co-Ni-Sn-Pb-H-Sb-Bi-Cu-Hg-Ag-Pd-Pt-Au. В данном ряду слева-направо происходит ослабление восстановительной способности металлов, а справа-налево происходит ослабление окислительной способности катионов металлов в водном растворе.

Для химического или электрохимического осаждения используют водный раствор и электролит, содержащий вещества, выбранные из группы: неорганическая соль - сульфат, хлорид или цианид, неорганическое цианистое комплексное соединение, неорганическая или органическая кислота, и, при необходимости, дополнительные ингредиенты, выбранные из группы: хромовый ангидрид, дихромат калия, дихромат натрия, дихромат аммония, бисульфат натрия, углекислый натрий, сернокислый натрий, гидроксид натрия, аммиак, гидроксид аммония, гидразин, сульфат гидразина, хлорид гидразиния, гидрокарбонат аммония, гипопосфит натрия, гипопосфит кальция, борогидрид, боразол, гидразинборан, а также ионы металлов в низшей степени окисления Fe2+, Sn2+, Ti3+, Cr2+, Mn2+, Ce3+, Cu+, титанат натрия, дицианоаргентат калия, дицианоурат калия, цианид натрия, цианид калия, цианид меди, дицианоаргентат калия, дицианоурат калия, нитрат аммония, нитрат натрия, ацетат натрия, ацетат аммония, ацетат хрома, ацетат никеля, фторид хрома, хлорид никеля, фосфинат аммония, цитрат магния, цитрат натрия, сахарин, фтористый хромил, тиомочевина, сегнетова соль, гликоль, клей глютиновый, динатриевая соль этилендиаминтетрауксусной кислоты, фталимид, фторид натрия, ванадиевая кислота, берилливая кислота, висмутовая кислота, фенолфталеин, бутандиол, трихлорэтиламид, лаурилсульфат натрия, монофосфат цинка, нитрат цинка, молибдат натрия, сульфат родия или их сочетания, сульфаты могут быть выбраны из группы: сульфат натрия, сульфат меди, сульфат магния, сульфат никеля, сульфат железа, сульфат хрома, сульфат аммония, сульфат кобальта (II, III), сульфат титана (II, III, IV), сульфат родия (III), дисульфид вольфрама, сульфат ванадия, сульфат циркония (IV), триоксид-дисульфат диниобия, сульфат гафния, сульфат иттрия или их смесь, хлориды могут быть выбраны их группы: хлорид натрия, хлорид аммония, хлорид железа, хлорид никеля, хлорид хрома (II, III, IV), хлорид вольфрама, хлорид кобальта (II, III), хлорид ванадия, хлорид ниобия (III, IV, V), хлорид циркония (II, III, IV), хлорид рения (III, IV, V, VI), хлорид иттрия, хлорид меди (I, II), хлорид магния, хлорид золота (I, II, III), хлорид серебра, хлорид платины (II, IV), хлорид палладия, хлорид родия (III), или их смесь, в качестве неорганической или органической кислоты используют: серную, соляную, хромовую, борную, фтороводородную, цианистоводородную, угольную, азотистую, сероводородную, хлорноватистую, фосфорную, сульфаминовую, ортофосфорную, фосфорноватистую, акриловую, метакриловую, лимонную, щавелевую, уксусную, муравьиную или их смесь.

В качестве неорганической или органической кислоты используют: серную, соляную, хромовую, борную, фтороводородную, цианистоводородную, угольную, азотистую, сероводородную, хлорноватистую, ортофосфорную, акриловую, метакриловую, лимонную, щавелевую, уксусную, муравьиную или их смесь.

Неорганические и органические кислоты добавляются в раствор и электролит для выбора и корректировки оптимального значения водородного показателя рН являющегося мерой активности ионов водорода в электролите, количественно выражающих их кислотность.

Дисперсная система представляет собой смесь, состоящую, как минимум из двух веществ, которые совершенно или практически не смешиваются друг с другом и не реагируют друг с другом химически.

Как уже отмечалось выше дисперсная система состоит из смеси: жидкой дисперсной среды, твердой дисперсной фазы и стабилизатора, где в качестве дисперсной среды используют воду, в качестве твердой дисперсной фазы смесь диспергированных частиц из указанной группы, в качестве стабилизатора используют вещество, выбранное из группы: низкомолекулярный электролит, коллоидное поверхностно-активное вещество (ПАВ) или их сочетание.

Стабилизатор, это вещество, добавление которого в дисперсную систему повышает ее агрегативную устойчивость, то есть препятствует слипанию дисперсных частиц из указанной группы, обеспечивает равномерное коллоидальное распределение твердой дисперсной фазы в жидкой дисперсной среде, предотвращает оседание дисперсных частиц из указанной группы, что приводит к упрощению технологии и повышению качества нанесения покрытия.

Низкомолекулярный электролит может быть выбран из группы: неорганический электролит, органический электролит, в качестве неорганического электролита могут быть выбраны кислоты из группы: серная, соляная, борная, фтороводородная, ортофосфорная, хромовая, цианистоводородная, угольная, азотистая, сероводородная или их смесь, или из группы гидроксидов: натрия, калия, аммония или их смесь, органические электролиты могут быть выбраны из группы кислот: уксусная, муравьиная, лимонная, щавелевая, акриловая, метакриловая или их смесь.

Коллоидное ПАВ может быть выбрано из группы: анионное ПАВ, катионное ПАВ, в качестве анионного ПАВ может быть выбрано вещество из группы: капринат натрия, додеканоат натрия, мористинат натрия, олеат натрия, олеат калия стеарат калия, лаурилсульфат натрия, лаурилсульфат калия, тетрадецилсульфат натрия, 4-додецилбензосульфонат натрия, в качестве катионного ПАВ может быть выбрано вещество из группы: додециламмоний хлорид, тетрадециламмоний хлорид, додецилметиламмоний хлорид, додецилдиметиламмоний хлорид, додецилтриметиламмоний хлорид, 1-додецилпиридиний хлорид или сочетания веществ из различных групп.

В случае, когда стабилизатор является ионогенным веществом, т.е. распадается в растворе на ионы, то обязательно действует электростатический фактор устойчивости. На поверхности частиц синтетического углеродного алмазосодержащего вещества образуется двойной электрический слой, возникает электрокинетический потенциал и соответствующие электростатические силы отталкивания, которые и препятствуют слипанию частиц. Стабилизирующее действие неорганических и органических электролитов ограничивается только электростатическим фактором устойчивости.

Стабилизирующее действие коллоидных ПАВ определяется их способностью адсорбироваться на межфазной поверхности, образуя адсорбционную оболочку. ПАВ адсорбируясь на поверхности частиц, снижает поверхностную энергию, а длинноцепочные углеводородные радикалы, образуя структуру в адсорбционном слое, придают упругость и прочность защитной адсорбционно-сольватной оболочке с уменьшением поверхностного натяжения на границе частица-среда. Коллоидное ПАВ, имея дифильное строение, способно адсорбироваться как на полярных, так и на неполярных поверхностях, лиофилизируя их. В соответствии с правилом выравнивания полярностей Ребиндера стабилизирующее действие ПАВ тем существеннее, чем больше начальная разница в полярностях твердой частицы и жидкой дисперсионной среды. Поэтому, при использовании в качестве стабилизатора коллоидного ПАВ реализуется адсорбционно-сольватный фактор устойчивости.

Например, чтобы получить дисперсную систему частиц из указанной группы в воде может быть использован лаурилсульфат калия, который неполярным углеводородным радикалом адсорбируется на дисперсных частицах, а полярная группа, направленная в сторону воды, ею гидратируется и тем самым поверхность дисперсной частицы становится смачиваемой водой, то есть гидрофилизируется и дисперсная система стабилизируется. Подбор ПАВ для стабилизации дисперсных систем осуществляется на основе гидрофильно-липофильного баланса (ГЛБ). ГЛБ является числовой мерой того, в какой степени вещество является гидрофильным либо липофильным. Вещества с ГЛБ меньше 10 являются жирорастворимыми, а вещества с ГЛБ больше 10 являются водорастворимыми.

Например, если необходимо стабилизировать дисперсную систему полярных частиц в неполярной жидкости, то используют коллоидное ПАВ с низким значением ГЛБ, обычно 3-6, т.е. мало растворимые в воде.

Например, если необходимо стабилизировать дисперсную систему неполярных частиц в полярной жидкости, то используют коллоидные ПАВ с высокими значениями ГЛБ, обычно 8-13, т.е. достаточно хорошо растворимыми в воде.

Следует отметить, что максимум стабилизирующих свойств наблюдается у ПАВ с 14-16 атомами углерода (максимум Донана).

Обезжиривание электрохимическое или химическое проводят веществами, выбранными из группы содержащий водный раствор гидроксида натрия, гидроксида калия или солей щелочных металлов, органические растворители, поверхностно-активные вещества, электролиты электрохимического обезжиривания.

В качестве органических растворителей могут быть полезны уайт-спирит, нефрас, бензол, толуол, трихлорэтилен, тетрахлорэтилен, фреон-113.

В качестве поверхностно-активных веществ (ПАВ) для обезжиривания могут быть полезны алкилсульфанат, сульфанол, синтанол, синтамид.

Например, электрохимическое обезжиривание осуществляют в растворе состава, г/л: тринатрийфосфат - 40-50, гидроксид натрия - 20-40, сода кальцинированная - 10-50, сульфанол - 5-8, стекло жидкое натриевое - 3-5, при температуре 30-80°С и плотности тока 2-10 А/дм2 с обработкой на катоде 0,5-10 минут и обработкой на аноде 0,5-3 минуты, или обезжиривание без тока в течение 15-20 минут.

Например, обезжиривание холодное в растворе состава, г/л: гидроксид натрия - 20-20, гидроксид калия - 20-25, композиция NA-50 - 12-18, NA-51 -10-15, диоктадецилдиметиламмоний хлорид - 3-5, при катодной плотности тока 3-4 А/дм2 и анодной плотности тока 2-3 А/дм2. Обработка на катоде 5-10 минут, на аноде 2-3 минуты.

Травление осуществляют водными растворами серной кислоты, соляной кислоты, фосфорной кислоты, азотной кислоты, фтороводородной кислоты или их смесь, а также электролитами электрохимического травления, например, в растворе соляной кислоты 100-200 г/л в течение 1-5 минут.

Анодное декапирование осуществляют в электролите, содержащем источник ионов осаждаемого металла, или электролите декапирования.

Декапирование (активация) представляет собой удаление тончайших окисных пленок с обрабатываемой поверхности изделия, которые образуются во время обезжиривания и промывки, а также обнажение структуры металла. Для декапирования могут быть полезны серная кислота, соляная кислота, цианид калия, цианид натрия.

Например, при хромировании обработку ведут в основном электролите в течение 0,5-1 минуту с силой тока 300-370 А, плотность тока 20-25 А/дм2, или химическом растворе г/л: фтороводородная кислота (40%) - 15-20, азотная кислота (65%) - 40-50, вода - 25-30, при температуре 18-25°С в течение 1,5-2,0 минут.

При осаждении никеля и железа декапирование проводят электролитах декапирования.

Например, состав для никелевого декапирования, г/л: сернокислый никель - 250-300, хлористый натрий - 10-20, хромовый ангидрид - 0,01-0,1, хлористый или сернокислый цинк -10-20.

Металлы: медь, вольфрам, титан, а также неметаллические материалы не являются катализаторами реакции окисления восстановителя, поэтому для придания каталитических свойств поверхности изделия ее подвергают обработке, включающей две последовательные стадии сенсибилизацию и активирование.

Сенсибилизацию (повышение чувствительности) осуществляют растворами солей металлов, выбранных из группы: Sn2+, Fe2+, Ti3+, Ge2+, в качестве растворителя используют воду, кислоту, этанол или их смеси. Эффективный способ сенсибилизации заключается в обработке поверхности изделия раствором хлорида олова или хлоридом железа.

Например, сенсибилизацию осуществляют из раствора состава: хлорид олова - 50 г/л, соляная кислота - 10 мл/л; или хлорид железа - 55 г/л, фтороводородная кислота - 5 мл/л.

Активирование заключается в обработке растворами соединений каталитически активных металлов, выбранных из группы: палладий, платина, серебро, родий, в качестве растворителя используют воду, кислоту, аммиак, гидроксид натрия или их смеси. Распространение получили растворы, содержащие хлорид палладия или хлорид родия.

Например, активирование осуществляют из раствора состава: хлорид палладия - 0,25 г/л, соляная кислота - 10 мл/л; или хлорид родия - 0,1 г/л, соляная кислота - 8 мл/л.

Сушка изделия осуществляется в воздушной среде за счет обдува горячим воздухом температурой 20-70°С в течение от 10 минут до 1 часа.

При необходимости изделие обрабатывается механическим способом, выбранным из группы: шлифование, полирование, пескоструйная обработка шлифовальным порошком или их различные сочетания.

Термическая обработка включает отжиг изделия в воздушной среде или вакууме при температуре 50-450°С в течение от 10 минут до 3 часов.

Термическая обработка включает также закалку током высокой частоты поверхностного слоя металлического изделия на глубину 0,1-1 мм до достижения твердости, например, 45-50 HRC.

Следует отметить из уровня техники известно, что сплав представляет собой микроскопически однородный металлический материал, состоящий из смеси двух или большего числа химических элементов с преобладанием металлических компонентов. В качестве способа получения сплава может быть использовано химическое или электрохимическое осаждение из раствора или электролита соответственно, содержащего источник ионов осаждаемого вещества выбранного из группы: железо, никель, хром, титан, кобальт, вольфрам, магний, молибден, ванадий, цирконий, ниобий, гафний, иттрий медь, золото, серебро, платина, палладий, родий или их различные сочетания и дисперсную систему представляющую собой смесь диспергированных частиц синтетического углеродного алмазосодержащего вещества и веществ из группы, содержащей алмаз, графен, фуллерен, астрален, восстановленный оксид графена, карбин, углеродные нанотрубки, пирографит, карбид бора, карбид вольфрама, карбид кремния, карбид титана, нитрид бора, нитрид циркония, нитрид титана, нитрид углерода-бора, карбонитрид титана, карбонитрид циркония, диоксид циркония, оксид иттрия, оксид алюминия или их различные сочетания. Исходя из выше изложенного следует, что слой металл-алмазного покрытия может представлять собой сплав (гальванический) содержащий металл (один или несколько) и смесь диспергированных частиц вещества из указанной группы, например, сплав никель-СУАВ-алмаз-карбид вольфрама, или сплав никель-алмаз-хром-СУАВ-карбин-пирографит, или сплав никель-алмаз-хром-СУАВ-карбид бора-нитрид титана.

Например, слой композиционного покрытия никель-алмаз осаждают посредством химического осаждения никеля на изделия из титановых сплавов осуществляют из раствора состава, г/л: никель сернокислый или никель хлористый - 20-30; СУАВ - 1-7; алмаз - 2-3; карбин -1-2; восстановленный оксид графена - 0,5-1; карбид титана - 2-3; нитрид бора -1-2; натрий уксуснокислый - 10-15; гипофосфит натрия - 23-30; тиомочевина - 0,001-0,003; кислота уксусная - 5-10, при рН 4,3-5,0, температуре 85-95°С, плотности загрузки 1-2 дм2/л, в течение 2-10 минут. Раствор гипофосфита натрия вводится непосредственно перед никилированием. Раствор допускается использовать и корректировать до накопления фосфитов до 50-60 г/л.

Например, химическое осаждение сплава никель-хром-ванадий-алмаз, также может осуществляться из раствора состава, г/л: хлорид никеля - 15-25; хлорид хрома - 10-15; хлорид ванадия - 3-5; фторид калия 2,5-10; гликолевая кислота - 25-35; СУАВ - 2-5; графен - 0,5-1; углеродные нанотрубки - 0,5-1; нитрид углерода-бора 2-3, при рН 2,8-3,2 - доводится серной или соляной кислотой, температуре 18-25°С, в течение 4-10 минут.

Например, слой композиционного металл-алмазного покрытия осаждают посредством электрохимического осаждения сплава никель-железо-титан-ниобий-алмазного покрытия на изделия из стали (ХН80ТБЮ, ХН77ТЮРУ-ВД) осуществляют из электролита состава, г/л: сульфат никеля - 150-250; сульфат титана - 35-50; хлорид никеля - 25-60; хлорид железа -15-30; хлорид ниобия - 5-10; уксусная кислота - 5-10; 1,4 бутандиол - 0,15-0,2; сахарин - 1-1,5; СУАВ - 3-5; пирографит - 3-5; карбид вольфрама - 3-5; карбонитрид титана - 2-3; оксид иттрия - 0,2-0,5; оксид алюминия - 1-2, диоксид циркония - 1-2, плотность тока - 4-12 А/дм2, при температуре 70-80°С, рН 2-3.

Например, слой композиционного металл-алмазного покрытия осаждают посредством электрохимического осаждения сплава никель-магний-молибден-алмазного покрытия на изделия из титановых сплавов осуществляют из раствора состава, г/л: сульфат никеля - 140-150; сульфат натрия - 40-50; сульфат магния -20-25; молибдат натрия - 5-10; СУАВ-1-3; алмаз - 1-2; фуллерен - 0,1-03; астрален - 0,5-1; нитрид циркония - 1-2; диоксид циркония - 2-3, натрий хлористый - 5-10; натрий фтористый - 2-3; лимонная кислота - 20-25, при температуре 70-85°С, плотность тока - до 20 А/дм2.

Например, электрохимическое осаждение сплава никель-кобальт-цирконий-алмазного покрытия, также может осуществляться из электролита состава, г/л: сульфат никеля - 10-30; хлорид кобальта -10-30; хлорид циркония - 20-25; аммоний щавелевокислый - 30-50; щавелевая кислота -0,8-1,0; натрий фтористый - 3-15; СУАВ - 3-5; карбин - 1-2; карбид бора - 3-5; нитрид титана-2-3, при температуре 20-60°С, рН 4-8, плотность тока-до 20 А/дм2.

Например, электрохимическое осаждение сплава никель-хром-вольфрам-кобальт-алмазного покрытия осуществляют из борфтористого электролита состава, г/л: борфтористый никель - 200-300; хлорид никеля хлористый - 10-15; хлорид хрома - 70-90; хлорид вольфрама - 20-30; хлорид кобальта -10-15; фтороводородная кислота - 10-15; алмаз - 1-5, углеродные нанотрубки - 0,5-1; карбид кремния - 3-5, при температуре 45-55°С, рН 3-3,5, плотность тока - до 20 А/дм2, выход по току 95-98%.

Например, электрохимическое осаждение сплава никель-цирконий-иттрий-алмазного покрытия осуществляют из кремнефтористоводородного электролита состава, г/л: кремнефтористый никель - 300-500; хлорид никеля -25-50; хлорид циркония - 40-50; хлорид иттрия 5-10; фтороводородная кислота - 20-30; СУАВ - 2-5, оксид алюминия - 3-5; пирографит - 2-3; нитрид циркония - 1-2, карбонитрид циркония - 1-2, при температуре 20-50°С, рН 0,5-1, плотность тока - до 15 А/дм2.

Например, электрохимическое осаждение сплава никель-титан-гафний-алмазного покрытия осуществляют из сульфаминового электролита состава, г/л: сульфаминовокислый никель - 240-270; сульфат титана - 10-30; сульфат гафния - 5-10; сульфаминовая кислота - 15-20; СУАВ - 1-6; оксид иттрия -1-2; оксид алюминия - 2-4; карбонитрид титана - 2-3; хлорид натрия 2-3 мл/л; паратолуолсульфамид - 1,5-2; моющее средство Прогресс - 2-3 мл/л, при температуре 40-45°С, рН 3-4,5, плотность тока до 20 А/дм2.

Например, технологический процесс химического или электрохимического осаждения металл-алмазного покрытия на изделия из титановых сплавов включает в себя:

1. Монтаж изделия на приспособление;

2. Обезжиривание в органическом растворителе. Сушка на воздухе до полного удаления паров растворителя;

3. Обезжиривание электрохимическое или химическое. Холодная промывка, горячая промывка, сушка;

4. Отжиг изделия при температуре 400-450°С в течение 40-60 минут;

5. Пескоструйная обработка шлифовальным порошком;

6. Обезжиривание электрохимическое или химическое (п.З);

7. Декапирование химическое в растворе кислот.Промывка в холодной проточной воде, промывка в дистиллированной воде;

8. Химическое или электрохимическое осаждение металл-алмазного покрытия из раствора или электролита соответственно;

9. Промывка в холодной проточной воде, промывка в горячей проточной воде, промывка в горячей дистиллированной воде или деионизованной воде при температуре 65-70°С;

10. Сушка сжатым воздухом до удаления следов влаги;

11. Отжиг изделия при температуре 200-300°С в течение 1,5-2 часов.

Например, слой композиционного металл-алмазного покрытия осаждают посредством химического или электрохимического осаждения хром-алмазного покрытия на изделия из стали, меди и их сплавов, титановых сплавов.

Например, технологический процесс химического или электрохимического осаждения металл-алмазного покрытия на изделия из стали, меди и их сплавов, титановых сплавов включает в себя:

1. Обезжиривание органическими растворителями: растворитель 646, ацетон. Операция проводится при необходимости (при сильных загрязнениях). Протирка ветошью до полного удаления жировых загрязнений. При сильных загрязнениях поверхности допускается проводить очистку в ультразвуковой ванне с щелочным раствором;

2. Изолирование поверхности изделия, не подлежащее покрытию с использованием гальванотехнической ленты SC-1 или изоляционного лака;

3. Монтаж изделия на приспособление;

4. Обезжиривание электрохимическое составом, г/л: гидроксид натрия - 10-30, композиция Chemeta Na-66 - 10-15, или композиция Chemeta Na-60 - 100-150 мл/л, при температуре 30-50°С, плотности тока 2-10 А/дм2 в течение 10-15 минут;

5. Промывка проточной горячей водой с температурой 50-60°С в течение 0,3-1 минуты. Скорость протока воды устанавливается с учетом 2х кратной замены ванны за смену. При недостаточном качестве промывки предусматривается дополнительная оросительная система;

6. Промывка проточной холодной водой с температурой 20-22°С в течение 0,5-1 минуты. Скорость протока воды устанавливается с учетом 2х кратной замены ванны за смену;

7. Травление химическими составами, выбранными из группы:

Состав 1: азотная кислота плотностью 1,41 г/см3 - 50 об.%, серная кислота плотностью 1,84 г/см3 -50 об.%, хлористый натрий - 5-10 г/л, при температуре менее 25°С в течение до 0,2 минут;

Состав 2: уксусная кислота - 260-265 г/л, ортофосфорная кислота - 830-850 г/л, тиомочевина - 0,2-0,3 г/л при температуре 15-25°С в течение до 0,5-1,5 минут;

Состав 3: соляная кислота плотностью 1,19 г/см3 - 250-300 г/л, композиция Muriatikols - 5-12 г/л при температуре 15-25°С в течение до 0,5-1,5 минут. Составы 1,2 применяются для деталей из меди и сплавов с окалиной. Состав 3 применяются для сталей и сплавов.

8. Промывка проточной холодной водой при температуре 20-22°С в течение 0,5-1 минуты. Скорость протока воды устанавливается с учетом 2х кратной замены ванны за смену;

9. Осветление химическим составом, г/л: хромовый ангидрид - 70-120, серная кислота - 5-30, хлористый натрий - 3-5, при температуре 10-25°С в течение 5-10 с. для стали и 2-5 с. для меди. В процессе осветления детали встряхиваются. При потере работоспособности раствор осветления заменяется. Осветление проводится при необходимости;

10. Промывка проточной холодной водой при температуре 20-22°С в течение 0,5-1 минуты, скорость потока воды устанавливается с учетом 2х кратной замены воды за смену;

11. Декапирование в соляной кислоте плотностью 1,19 г/см3 - 150-200 г/л при температуре 15-25°С в течение 0,5-1 минуты;

12. Промывка проточной холодной водой при температуре 20-22°С в течение 0,25-0,5 минуты, скорость потока воды устанавливается с учетом 2х кратной замены воды за смену;

13. Химическое или электрохимическое осаждение металл-алмазного покрытия.

Например, химическое осаждение хром-алмазного покрытия осуществляется из раствора состава г/л:

Состав 1: хромил фтористый - 12-14; натрий лимоннокислый - 5-8; кислота лимонная - 10; СУАВ - 1-5; алмаз - 1-3; пирографит - 1-2; углеродные нанотрубки - 1-2; гипофосфит натрия -5-7, при температуре 85-90°С, рН 8-11, скорости осаждения 1-2,5 мкм/ч,

Состав 2: ацетат хрома - 25-30; ацетат никеля - 0,5-1; натрий гликолевокислый - 35-40; натрий уксуснокислый - 18-25; натрий лимоннокислый - 35-40; кислота уксусная - 12-15; гидроксид натрия - 12-15; СУАВ - 1-5; алмаз - 1-3; пирографит - 1-2; карбид вольфрама - 2-4; гипофосфит натрия - 14-15, при температуре 85-90°С, рН 4-6, скорости осаждения 2-2,5 мкм/ч,

Состав 3: фторид хрома - 5-10; хлорид хрома - 5-10; пирофосфат натрия -75-100; СУАВ -1-7; восстановленный оксид графена - 0,5-1; астрален - 0,5-1; цитрат натрия -25-30, при температуре 98-100°С, рН 8-11, скорости осаждения 0,15-0,25 мкм/ч,

Например, электрохимическое осаждение блестящего хром-алмазного покрытия (Хбл), твердого хром-алмазного покрытия (Хтв.), износостойкого хромо-алмазного покрытия (Хизн.) при скорости осаждения 0,28-0,31 мкм/мин. осуществляется из электролита состава г/л:

Состав 1: хромовый ангидрид - 230-280 г/л, серная кислота - 2-4 г/л; трехвалентный хром - 2-3 г/л; СУАВ - 1-7; графен - 0,25-0,4 г/л; блескообразующая добавка ЦКН-41 - 5-10 мл/л.

Состав 2: хромовый ангидрид - 230-250 г/л; серная кислота - 2-4 г/л; трехвалентный хром - 2-3 г/л; СУАВ - 1-7 г/л; карбид вольфрама - 2-4 г/л; пирографит - 1-2 г/л.

Состав 3: хромовый ангидрид 230-250 г/л, серная кислота - 2-4 г/л, трехвалентный хром - 2-3 г/л, СУАВ - 4-7 г/л; астрален - 0,15-0,2; карбонитрид титана - 2-4 г/л.

По обозначению Хбл., Состав 1- катодная плотность тока 30-70 А/дм2, температура 55(+-) 2°С.

По обозначению Хтв., Состав 1,2 - катодная плотность тока 50-100 А/дм2, температура 45(+-) 2°С.

По обозначению Хизн., Состав 1,2,3- - катодная плотность тока 40-70 А/дм2, температура 55(+-) 2°С. Детали из меди и медных сплавов завешиваются под рабочим током. Анодное декапирование не производится. Для стальных деталей производится анодное декапирование при толщине хромового покрытия 0,025-0,15 мкм, продолжительностью 5-200 с. После декапирования стальных деталей хромирование следует начинать с возрастания тока, в течение 1-2 минут плотность тока должна превышать в 1,5-2 раза номинальную, затем плотность тока снижают в течение 1-1,5 минут до номинальной величины.

14. Первое улавливание осуществляется в ванне улавливания в течение 0,5-1 минуты. Раствор ванны используется для восполнения электролита хромирования;

15. Второе улавливание осуществляется в ванне улавливания в течение 0,5-1 минуты. Раствор ванны используется для восполнения раствора первой ванны улавливания;

16. Промывка проточной холодной водой с температурой 20-22°С в течение 7-15 минуты. Скорость протока воды устанавливается с учетом 4х кратной замены ванны за смену. При недостаточном качестве промывки предусматривается дополнительная оросительная система;

17. Сушка изделия осуществляется в сушильном шкафу при температуре 50-70°С с обдувом теплым воздухом.

Например, электрохимическое осаждение сплава железо-молибден-алмазного покрытия на алюминий и его сплавы осуществляют из электролита состава, г/л: хлористое железо - 200-300; хлористый марганец -20-30; молибдат натрия - 1-10; СУАВ - 3-7; алмаз - 1-2; фуллерен - 0,1-0,2; карбин - 0,1-0,25; соляная кислота - 0,5-1, при температуре 60-80°С, плотность тока - 30-50 А/дм2, выход по току 90-95%.

Например, электрохимическое осаждение сплава кобальт-хром-молибден-алмазного покрытия осуществляют из электролита состава, г/л:

Состав 1: сульфат кобальта - 300-450; сульфат хрома - 40-60; молибдат натрия 10-20; гликолевая кислота - 40-45; хлорид натрия - 15-20; СУАВ - 1-5; восстановленный оксид графена - 0,25-0,75; углеродные нанотрубки -0,25-0,75, при температуре 40-45°С, рН 5,2-5,8, плотность тока - 4-6 А/дм2.

Состав 2: сульфат кобальта - 280-300; муравьиная кислота - 64-66; муравьинокислый натрий - 39-42; сульфат натрия - 70-75; сульфат аммония - 3-4; сульфат хрома - 40-60; молибдат натрия 10-20; СУАВ - 1-5; восстановленный оксид графена - 0,25-0,75; углеродные нанотрубки - 0,25-0,75; оксид алюминия - 2-3, при температуре 95-100°С, рН 2,0-2,5, плотность тока - 100-250 А/дм2.

Например, электрохимическое осаждение сплава титан-ванадий-ниобий-алмазного покрытия осуществляют из электролита состава, г/л: титанат натрия - 70-75; сульфат ванадия - 10-20; триоксид-дисульфатдиниобия - 5-10; уксуснокислый натрий - 25-30; гидроксид натрия - 30-35; СУАВ - 1-5; карбид титана 2-3; карбонитрид титана - 1-2; оксид алюминия - 1-2, при температуре 30-70°С, плотность тока - 1-5 А/дм2, выход по току 15-25%.

Из водных растворов титан осаждается на такие металлы как медь, железо, никель, платина, палладий, при этом наблюдается диффузия тонкого титанового покрытия в металл при отжиге до 700°С. Например, при покрытии меди титаном на поверхности меди содержится 21-25% Ti и 75-79% Cu.

Например, сплав никель-титан (до 6%)- алмаз получают электрохимическим осаждением из электролита состава, г/л: никель хлористый - 100; титан в виде металла - 1-5; кислота борная - 450-500; гликоль - 60-70; СУАВ - 3-5 алмаз - 1-2; карбин - 0,5-1; углеродные нанотрубки - 0,5-1; карбид бора -1-3; лаурилсульфат - 45-50 мл/л; этиловый спирт - 50 мл/л, при температуре 15-25°С, плотность тока - 5-10 А/дм2, выход по току 40-50%.

Например, сплав кобальт-титан (до 10%)-гафний-алмаз получают электрохимическим осаждением из электролита состава, г/л: аммоний (бикарбонат) - 100-110; титан в виде металла - 10-15; кобальт в виде металла - 28-30; сульфат гафния - 3-5; кислота плавиковая - 250-270; кислота борная - 100-120; клей глютиновый - 1-2; СУАВ - 5-7; карбид бора - 2-5; оксид иттрия -1-2; нитрид углерода-бора - 0,5-1, при температуре 30-40°С, плотность тока - 2,5-3,5 А/дм2, выход по току 10-30%.

Например, сплав железо-титан (до 2%)-хром-цирконий- алмаз получают электрохимическим осаждением из электролита состава, г/л: сульфат железа - 50-60; хлорид железа - 50-60; титан щавелевокислый - 15-20; аммоний сернокислый - 80-100; хлорид хрома - 15-20; хлорид циркония - 10-20; гидроксид аммония - 0,8-1,1; СУАВ - 2-6; графен - 0,1-0,15; карбид титана -3-8; карбонитрид циркония - 2-4; оксид алюминия - 0,5-1, при температуре 20-30°С, плотность тока - 5-30 А/дм2.

Например, химическое осаждение сплава медь-никель-алмаз покрытия на стекло или стеклопластик осуществляют из раствора состава, г/л: сульфат меди - 5-7; хлорид никеля - 2-4; СУАВ - 5-7; углеродные нанотрубки - 0,5-0,9; карбид кремния - 1-2; нитрид титана - 1-2; сегнетова соль - 22; гидроксид натрия - 4,5; карбонат натрия - 2; формальдегид (40%) - 26 мл/л, при температуре 20-30°С, рН 12,1-12,2 в течении 10-30 минут.

Например, химическое осаждение сплава медь-серебро-алмаз покрытия на металл или сплавы металлов осуществляют из раствора состава, г/л: сульфат меди - 10-15; хлорид серебра - 5-7; серная кислота - 8-10; СУАВ - 2-5; восстановленный оксид графена - 0,25-0,5; диоксид циркония - 1-2; оксид иттрия - 0,8-1, при температуре 15-25°С, скорость осаждения 10 мкм/ч;

Например, химическое осаждение медь-алмаз покрытия на металлы или сплавы металлов осуществляются из раствора состава, г/л: виннокислый калий - 150; сульфат меди - 30, гидроксид натрия - 80; СУАВ - 2-8; алмаз -1-2; карбин - 0,5-1, при температуре 15-25°С, скорость осаждения 11 мкм/ч;

Например, электрохимическое осаждение сплава медь-никель-алмаз покрытия осуществляют из электролита состава, г/л: сульфат меди - 120-180; сульфат никеля - 40-60; серная кислота - 50-70; алмаз - 3-5; карбид вольфрама 2-4; оксид иттрия - 05-1; оксид алюминия - 05-1, при температуре 25-45°С, плотность тока 1-6 А/дм2;

Например, электрохимическое осаждение вольфрам-алмазного покрытия осуществляют из электролита состава, г/л: вольфрамовый ангидрид - 120-125; СУАВ - 3-7; карбид вольфрама -2-4; карбид бора - 2-3; оксид иттрия -0,1-0,25, карбонат натрия - 300-350, при температуре 95-100°С, рН 3-13, плотность тока 5-10 А/дм2.

Например, электрохимическое осаждение сплава вольфрам-никель-алмаз покрытия осуществляют электрохимическим осаждением из электролита состава, г/л: сульфат никеля - 20-25; вольфрамат натрия - 50-60; цитрат натрия - 60-70; СУАВ - 2-7; фуллерен - 0,1-0,2; карбин - 0,25-0,5, гидроксид аммония - до рН 6-9, при температуре 65-75°С, плотность тока - 1-5 А/дм2.

Например, электрохимическое осаждение серебряно-алмазного покрытия осуществляют из электролита состава, г/л: хлорид серебра - 25-30; калий железосинеродистый - 70-100; гидроксид калия - 0,2-0,8; углекислый калий - 15-20; трилон Б - 60-120; СУАВ - 1-5; алмаз - 1-3; углеродные нанотрубки -0,5-1, при температуре 20-25°С, рН 1-1,5 плотность тока - 0,5-2 А/дм2.

Например, электрохимическое осаждение сплава серебро-палладий-медь-алмаз покрытия осуществляют из электролита состава, г/л: хлорид серебра -25-30;: хлорид палладия- 5-7; сульфат меди - 5-7; калий железосинеродистый - 70-100; гидроксид калия - 0,2-0,8; углекислый калий - 15-20; трилон Б - 60-120; СУАВ - 1-5; пироуглерод - 1-2; углеродные нанотрубки - 0,5-1; нитрид циркония 1-2, при температуре 20-25°С, рН 1-1,5 плотность тока - 0,5-2 А/дм2.

Например, электрохимическое осаждение золото-алмазного покрытия осуществляют из электролита состава, г/л: дицианоурат калия- 8-10; кислота лимонная - 30-40; углекислый калий - 15-20; СУАВ - 2-5; карбин -0,5-1; фуллерен - 0,1-0,2, при температуре 20-25°С, рН 0,5-1,0 плотность тока - 0,5-1,5 А/дм2.

Например, электрохимическое осаждение сплава золото-палладий-медь-серебро-алмаз покрытия осуществляется из электролита состава, г/л: дицианоурат калия- 8-10; хлорид палладия- 5-7; сульфат меди - 5-7; кислота лимонная - 20-30; углекислый калий - 15-20; СУАВ - 2-7; фуллерен - 0,1-0,2; карбин - 0,25-0,5 при температуре 20-25°С, рН 1-1,5 плотность тока -0,1-2 А/дм2.

Например, электрохимическое осаждение платина-алмазного покрытия осуществляют из электролита состава, г/л: диаминонитрат платины- 6-9; нитрат аммония - 50-70; гидроксид аммония - 0,3-0,9; нитрат натрия - 10-15; СУАВ - 2-5; фуллерен - 0,2-0,4; восстановленный оксид графена - 0,25-0,5; углеродные нанотрубки 0,25-0,75, при температуре 50-60°С, рН 0,1-0,5, плотность тока - 0,5-1,5 А/дм2.

Например, электрохимическое осаждение сплава платина-родий-алмаз покрытия осуществляют из электролита состава, г/л: диаминонитрат платины- 6-12; нитрат аммония - 50-70; гидроксид аммония - 0,3-0,9; родий в пересчете на металл - 0,1-0,25; нитрат натрия 8-12; СУАВ - 2-4; восстановленный оксид графена - 0,5-1; углеродные нанотрубки 0,5-1, при температуре 50-60°С, рН 0,1-0,5 плотность тока - 0,5-1,5 А/дм2.

Например, электрохимическое осаждение родий-алмазного покрытия осуществляют из электролита состава, г/л: фосфат родия - 1-2; фосфорная кислота 50-60; СУАВ - 1-2; астрален - 1-2; углеродные нанотрубки - 1-2, при температуре 18-20°С, плотность тока - 0,5-1,5 А/дм2.

Например, электрохимическое осаждение сплава родий-платина-медь-алмазного покрытия осуществляют из электролита состава, г/л: фосфат родия - 1-2; фосфорная кислота - 50-60; диаминонитрат платины- 6-12; нитрат аммония - 50-70; гидроксид аммония - 0,3-0,9; сульфат меди - 30; СУАВ - 2-3; восстановленный оксид графена - 0,5-1; углеродные нанотрубки - 1-2, при температуре 18-20°С, плотность тока - 0,5-1,5 А/дм2.

Например, электрохимическое осаждение палладий-алмазного покрытия осуществляют из электролита состава, г/л: хлорид палладия- 4-7; аммоний хлористый - 15-25; натрий азотнокислый - 25-35; аммоний сульфаминовокислый - 10-15; аммиак водный - 7-14; СУАВ - 1-5; восстановленный оксид графена - 0,25-0,75; углеродные нанотрубки - 0,25-0,75, при температуре 25-30°С, рН 7,5-8,5 плотность тока-0,5-1,0 А/дм2.

Например, электрохимическое осаждение сплава палладий-платина-медь-алмаз покрытия осуществляется из электролита состава, г/л: хлорид палладия- 4-7; хлорид платины - 3-5; сульфат меди - 3-5; аммоний хлористый - 15-25; натрий азотнокислый - 25-35; аммоний сульфаминовокислый - 10-15; аммиак водный - 7-14; СУАВ - 3-5; алмаз - 1-2; углеродные нанотрубки - 0,25-0,75, при температуре 25-30°С, рН 7,5-8,5 плотность тока - 0,5-1,0 А/дм2.

В технологических процессах химического и электрохимического осаждения металл-алмазных покрытий используются ванны, оборудованные специальными системами: нагрева, охлаждения, вентиляции, орошения, перемешивания, барботажа, ультразвукового воздействия, гидродинамического воздействия струей жидкости с высоким скоростным напором и другие.

Дисперсная система для химического или электрохимического осаждения из раствора или электролита соответственно, композиционного металл-алмазного покрытия на поверхность медицинского изделия отличающаяся тем, что она состоит из смеси жидкой дисперсной среды, твердой дисперсной фазы и стабилизатора в количестве 0,01-12 г/л дисперсной системы, причем в качестве дисперсной среды использована вода, в качестве твердой дисперсной фазы использованы диспергированные частицы вещества, в концентрации 0,05-300 г/л, при этом размер указанных частиц составляет от 1 до 300 нм и они представляют собой смесь диспергированных частиц синтетического углеродного алмазосодержащего вещества и вещества из группы содержащей алмаз, графен, фуллерен, астрален, карбин, углеродные нанотрубки, пирографит, карбид бора, карбид вольфрама, карбид кремния, карбид титана, нитрид бора, нитрид циркония, нитрид титана, нитрид углерода-бора, карбонитрид титана, карбонитрид циркония, диоксид циркония, оксид иттрия, оксид алюминия или их различные сочетания, при этом в качестве стабилизатора использован низкомолекулярный электролит, коллоидное поверхностно-активное вещество (ПАВ), при этом низкомолекулярный электролит выбран из группы, содержащей неорганический электролит и органический электролит, в качестве неорганического электролита выбраны кислоты из группы, содержащей серную, соляную, борную, фтороводородную, ортофосфорную, хромовую, цианистоводородную, угольную, азотистую, сероводородную или их смесь, или гидроксиды из группы, содержащей гидроксид натрия, гидроксид калия, гидроксид аммония или их смесь, органические электролиты выбраны из группы кислот, содержащей уксусную, муравьиную, лимонную, щавелевую, акриловую, метакриловую или их смесь, при этом коллоидное ПАВ выбрано из группы, содержащей анионное ПАВ, катионное ПАВ, в качестве анионного ПАВ выбрано вещество из группы, содержащей капринат натрия, додеканот натрия, миристинат натрия, олеат натрия, олеат калия стеарат калия, лаурилсульфат натрия, лаурилсульфат калия, тетрадецилсульфат натрия, 4-додецилбензосульфонат, в качестве катионного ПАВ выбрано вещество из группы, содержащей диоктадецилдиметиламмоний хлорид, триметилкокоаммоний хлорид, олеилтриметиламмоний хлорид, диметилкокобензиламмоний хлорид, алкилтриметиламмоний хлорид, диметилдодецилбензиламмоний хлорид или в качестве стабилизатора использованы сочетания веществ из указанных групп.

Диспергирование это тонкое измельчение твердых тел, то есть направленное преобразование в сторону уменьшения размера дисперсных частиц. Количественной характеристикой дисперсности (раздробленности, измельчения) является степень дисперсности (степень раздробленности или измельчения), то есть величина обратная размеру дисперсных частиц.

Дисперсная система содержит диспергированные частицы вещества указанной группы в концентрации 0,05-300 г/л дисперсной системы, при этом размер частиц составляет от 1 до 300 нм. Дисперсные частицы размером: 1-10 нм являются ультрадисперсными частицами; 10-100 нм (1 мкм) являются высокодисперсными частицами; 1-100 мкм являются грубодисперсными частицами. Методы получения наноразмерных диспергированных частиц вещества могут быть выбраны из группы: механическое диспергирование в планетарных, шаровых, вибрационных и других мельницах, ультразвуковое диспергирование в жидкой среде на основе эффекта кавитации, механохимическое диспергирование, электрическое диспергирование, конденсация наночастиц, детонационный синтез наноалмазов, кавитационный синтез наноалмазов, самораспространяющийся высокотемпературный синтез (СВС), золь-гель синтез (ЗГС).

Например, состав дисперсной системы, г/л: жидкая дисперсная среда в виде воды - 1000 г; твердая дисперсная фаза в виде: СУАВ - 3-5, алмаз - 1-2, углеродные нанотрубки - 0,25-0,75; стабилизатор в виде: гидроксид аммония - 0,3-1,1, лаурилсульфат натрия - 0,9-1,5

Например, состав дисперсной системы, г/л: жидкая дисперсная среда в виде воды - 1000 г; твердая дисперсная фаза в виде: СУАВ - 1-5, восстановленный оксид графена - 0,25-0,75, углеродные нанотрубки - 0,25-0,75; стабилизатор в виде: лимонная кислота - 3-3,5, диоктадецилдиметиламмоний хлорид - 0,5-1.

Например, состав дисперсной системы, г/л: жидкая дисперсная среда в виде воды - 1000 г; твердая дисперсная фаза в виде: СУАВ - 2-3, восстановленный оксид графена - 0,5-1, углеродные нанотрубки - 1-2; стабилизатор в виде: гидроксид калия - 0,2-0,8, олеата натрия 0,01-0,1, 4-додецилбензосульфонат 0,9-1,5, диоктадецилдиметиламмоний хлорид 0,25-0,3.

Например, состав дисперсной системы, г/л: жидкая дисперсная среда в виде воды - 1000 г; твердая дисперсная фаза в виде: СУАВ - 1-2, астрален -1-2, углеродные нанотрубки - 1-2; стабилизатор в виде: борная кислота - 2-6, олеат калия 0,8-1,0, триметилкокоаммоний хлорид - 0,3-0,5. Например, состав дисперсной системы, г/л: жидкая дисперсная среда в виде воды - 1000 г; твердая дисперсная фаза в виде: СУАВ - 0,05, восстановленный оксид графена - 0,15-0,3, углеродные нанотрубки 0,1-0,2; стабилизатор в виде: гидроксид натрия - 0,01-0,1, диметилдодецилбензиламмоний хлорид - 0,01-0,05. Например, состав дисперсной системы, г/л: жидкая дисперсная среда в виде воды - 1000 г; твердая дисперсная фаза в виде: СУАВ - 100-150; фуллерен - 20-40; восстановленный оксид графена - 35-60; углеродные нанотрубки 25-50; стабилизатор в виде: соляная кислота - 6-7, олеат калия -1-1,5, диметилкокобензиламмоний хлорид - 1-1,5.

Решение данной задачи достигается тем, что способ получения дисперсной системы, характеризующийся тем, что проводят отжиг в инертной среде или вакууме порошка твердой дисперсной фазы, представляющей собой смесь диспергированных частиц СУАВ и вещества выбранного из группы, содержащей алмаз, графен, фуллерен, астрален, восстановленный оксид графена, карбин, углеродные нанотрубки, пирографит, карбид бора, карбид вольфрама, карбид кремния, карбид титана, нитрид бора, нитрид циркония, нитрид титана, нитрид углерода-бора, карбонитрид титана, карбонитрид циркония, диоксид циркония, оксид иттрия, оксид алюминия или их сочетания, смешивание упомянутой смеси диспергированных частиц с водным раствором, содержащим вещество, выбранное из группы, включающей гипопосфит натрия, гипопосфит кальция, борогидрид, боразол, гидразинборан, а также ионы металлов в низшей степени окисления Fe2+, Sn2+, Ti3+, Cr2*, Mn2+, Ce2+, Cu+или их смесь, или из группы, включающий азотную кислоту, соляную кислоту, серную кислоту, фтороводородную кислоту или их смесь, или из группы, включающий гидроксид натрия, гидроксид калия, гидроксид аммония, гидроксид олова или их смесь, или с водными растворами, содержащими вещества из указанных групп, и обработку упомянутой смеси диспергированных частиц веществами из указанных групп при температуре 20-450°С, давлении 0,1-8 МПа, ультразвуковом воздействии с частотой 22-42 кГц, вакууме 1,3*10-1 -1,3*10-2 Па, в течение от 5 мин до 4 ч, отделение полученного продукта в виде смеси дисперсных частиц вещества из указанной группы от отработанных веществ, отмывание продукта дистиллированной или деионизированной водой при использовании гидродинамической обработки струей воды с давлением 8-15 Мпа, а затем ультразвуковой обработкой, добавление жидкой дисперсной среды в виде воды и стабилизатора до достижения дисперсной системой рН 4,5-7,1. При гидродинамической обработке динамическое воздействие на поверхность частиц, представляющих собой смесь дисперсных частиц вещества из указанной группы, осуществляется за счет подачи воды с высоким давлением и расходом, через гидравлические сопла, обеспечивающие высокий скоростной напор водяной струи.

Ультразвуковая обработка заключается в совместном воздействии различных эффектов, возникающих в жидкости под действием мощных ультразвуковых колебаний. Эти эффекты: кавитация, акустические течения, звуковое давление, звукокапиллярный эффект, из которых кавитация играет решающую роль. Кавитационные пузырьки, пульсируя и схлопываясь вблизи загрязнений, разрушают их, создавая известный эффект кавитационной эрозии.

Например, технологический процесс способа получения дисперсной системы включает в себя:

1. Отжиг смеси дисперсных частиц вещества из указанной группы, например, состава мас. %: СУАВ -50, алмаз -20, карбин -5, пирографит -15, карбид вольфрама -10, в среде инертных газов, выбранных из группы: аргон, неон, ксенон, криптон или их смесь. Отжиг осуществляется при температуре 400-450°С в течение 10-60 минут;

2. Обработка водным раствором восстановителя, например, состава, мас. %: борогидрид - 20, гидразинборан - 10, гипофосфит натрия -20, сульфат гидразина - 10, окись титана - 10, сульфат олова - 5, хлорид германия - 5, вода -20. Обработка осуществляется в ультразвуковой ванне при температуре 70-90°С в течение 5-20 минут;

3. Промывка проточной холодной водой с температурой 20-22°С в течение 5-15 минуты. Скорость протока воды устанавливается с учетом 4х кратной замены ванны за смену. При недостаточном качестве промывки предусматривается дополнительная оросительная система;

4. Обработка водным раствором, например, гидроксида аммония концентрации 10-40 мас. %. Обработка осуществляется в ультразвуковой ванне при температуре 45-60°С в течение 5-30 минут;

5. Промывка проточной холодной водой с температурой 20-22°С в течение 5-15 минуты. Скорость протока воды устанавливается с учетом 4х кратной замены ванны за смену;

6. Отделение смеси дисперсных частиц вещества и сушка в вакууме 1,3*10-1 Па при температуре 70-80°С в течение 1 часа;

7. Обработка в химическом реакторе водным раствором, например, состава, мас. %: азотная кислота - 57-62, фтороводородная кислота-25-35 при температуре 200°С, давлении 8 МПа, в течение 7-10 минут;

8. Промывка проточной холодной водой в ультразвуковой ванне с температурой 20-22°С в течение 5-7 минут. Скорость протока воды устанавливается с учетом 4х кратной замены ванны за смену;

9. Обработка, например, водным раствором соляной кислоты концентрации 15-40 мас. %. Обработка осуществляется при температуре реакционной смеси в течение 40-50 минут;

10. Промывка дистиллированной холодной водой в ванне для гидродинамической обработки с давлением 12 МПа, температурой 20-22°С в течение 5-7 минут.

11. Промывка дистиллированной холодной водой в ванне для ультразвуковой обработки с температурой 20-22°С в течение 5-7 минут;

12. Отделение полученного продукта в виде смеси дисперсных частиц вещества и добавка жидкой дисперсной среды и стабилизатора до достижения дисперсной системой рН 4,5-7,1.

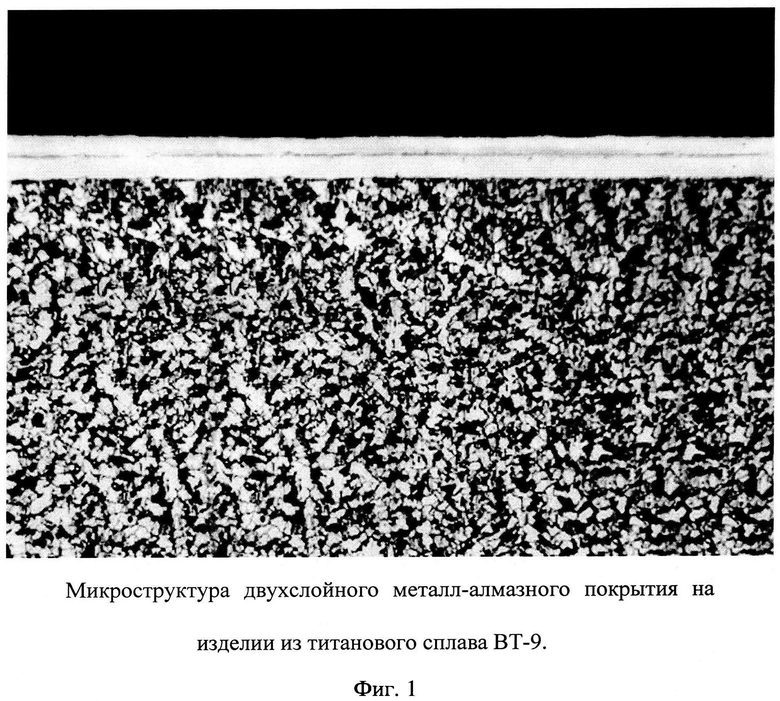

Например, по представленным решениям было получено двухслойное композиционное металл-алмазное покрытие на основе сплава никель-серебро-алмаз и сплава золото-палладий-медь-серебро-алмаз с диспергированным в них частицами вещества из указанной группы, медицинского изделия (имплант стоматологический) из титанового сплава ВТ-9 (Фиг. 1).

Первый слой сплав никель-серебро-алмаз покрытия, посредством электрохимического осаждения из раствора состава, г/л: хлорид никеля - 20-30; хлорид серебра - 25-30; калий железосинеродистый - 70-100; гидроксид калия - 0,2-0,8; углекислый калий - 15-20; трилон Б - 60-120; СУАВ - 1-5; алмаз - 1-3; углеродные нанотрубки - 0,5-1; карбид бора - 1-2; нитрид бора -1-2; карбонитрид титана - 1-2; оксид иттрия - 0,25-0,8, при температуре 20-25°С, рН 1-1,5 плотность тока - 0,5-2 А/дм2.

Второй слой сплава золото-палладий-медь-серебро-алмаз покрытия посредством электрохимического осаждения из электролита состава, г/л: г/л: дицианоурат калия- 8-10; хлорид палладия- 5-7; сульфат меди - 5-7; хлорид серебра - 5-7; кислота лимонная - 20-30; углекислый калий - 15-20; СУАВ - 2-7; фуллерен - 0,1-0,2; карбин - 0,25-0,5; карбид титана - 2-3; нитрид титана - 1-2; карбонитрид титана - 1-2; диоксид циркония - 1-2 при температуре 20-25°С, рН 1-1,5, плотность тока - 0,1-2 А/дм2.

Результаты показали, что:

1. Толщина покрытия никель-серебро-алмаз составляет 8-12 мкм;

2. Толщина покрытия золото-палладий-медь-серебро-алмаз составляет 8-12 мкм;

3. Микротвердость титанового сплава ВТ-9 импланта составляет 338-352НВ, слоя никель-серебро-алмаз покрытия 450-480 НВ, слоя золото-палладий-медь-серебро-алмаз покрытия 490-510 НВ.

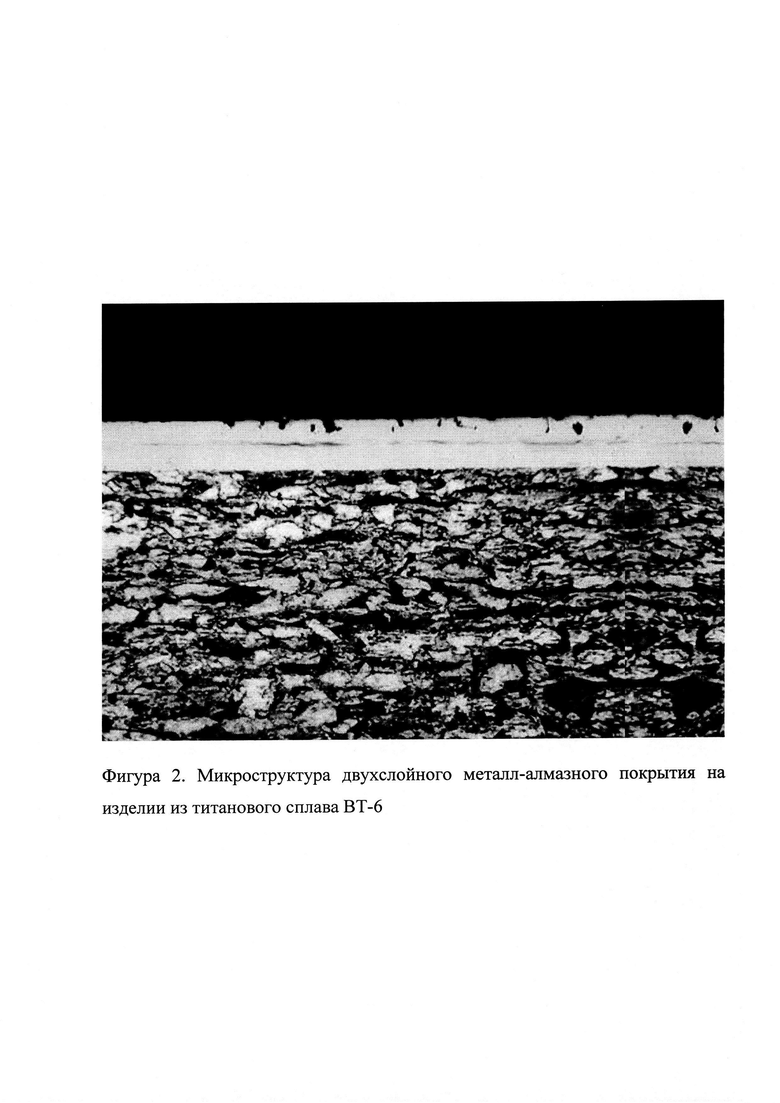

Например, по представленным решениям было получено двухслойное композиционное металл-алмазное покрытие на основе сплава никель-алмаз и золото-палладий-медь-серебро-алмаз с диспергированным в них частицами вещества из указанной группы, медицинского изделия из титанового сплава ВТ-6 (Фиг. 2).

Первый слой композиционного покрытия никель-алмаз осаждают посредством химического осаждения никеля на изделия из нержавещих сталей осуществляют из раствора состава, г/л: никель сернокислый или никель хлористый - 20-30; СУАВ - 1-7; алмаз - 2-3; карбин -1-2; восстановленный оксид графена - 0,5-1; карбид титана - 2-3; нитрид бора -

1- 2; нитрид углерода-бора - 0,25-0,5; карбонитрид циркония - 1-2; оксид алюминия - 0,5-0,8, натрий уксуснокислый - 10-15; гипофосфит натрия -23-30; тиомочевина - 0,001-0,003; кислота уксусная - 5-10, при рН 4,3-5,0, температуре 85-95°С, плотности загрузки 1-2 дм2/л, в течение 2-10 минут. Раствор гипофосфита натрия вводится непосредственно перед никилированием.

Второй слой композиционного покрытия хром-алмаз посредством электрохимического осаждения хрома осуществляют из электролита состава, г/л: хромовый ангидрид 230-250, серная кислота - 2-4, трехвалентный хром -

2- 3, СУАВ- 4-7, астрален - 0,15-0,2, карбид кремния - 0,5-1; карбонитрид титана - 1-2, нитрид бора - 0,5-1; диоксид циркония - 0,5-1; оксид иттрия 0,1-0,25, катодная плотность тока 50-100 А/дм2, температура 45(+-) 2°С.

Результаты исследования показали, что: микротвердость материала изделия из титанового сплава ВТ-6 составляет 280-335НВ, слоя никель-алмазного покрытия 520-550 НВ, хром-алмазного покрытия 790-860 НВ.

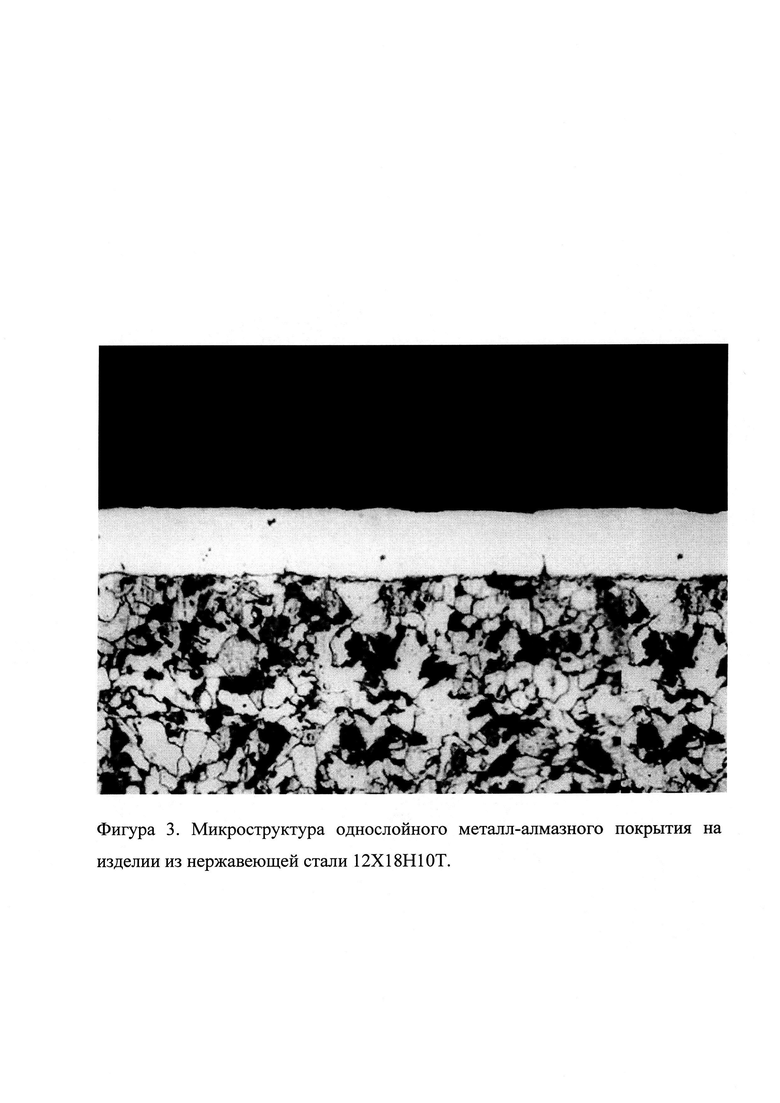

Например, по представленным решениям было получено однослойное композиционное металл-алмазное покрытие на основе сплава кобальт-хром-молибден-алмазного покрытия на изделие из нержавеющей стали 12Х18Н10Т (Фиг. 3) посредством электрохимического осаждения из электролита состава, г/л: сульфат кобальта - 300-450; сульфат хрома - 40-60; молибдат натрия 10-20; гликолевая кислота - 40-45; хлорид натрия - 15-20; СУАВ - 1-5; восстановленный оксид графена - 0,25-0,75; углеродные нанотрубки - 0,25-0,75, карбид бора - 0,5-1; карбид вольфрама - 0,5-1; нитрид циркония - 1-2; карбонитрид циркония - 0,5-1; оксид алюминия - 1-2, при температуре 40-45°С, рН 5,2-5,8, плотность тока - 4-6 А/дм2.

Результаты исследования показали, что: микротвердость изделия из нержавеющей стали 12Х18Н10Т составляет 175-179НВ, а слоя кобальт-хром-молибден-алмазного покрытия 840-980НВ.

Экспериментальные испытания убедительно подтвердили, что все поставленные задачи успешно решены. Следует отметить, что металлы указанной группы являются наиболее технологичными, взаимозаменяемыми и предпочтительными в применении. Поэтому применение любого металла из указанной группы или их сочетаний будет обеспечивать указанный технический результат. Однако возможно применение и других металлов, подходящих в условиях реализации данного изобретения.

Литература:

1. Способ нанесения гальванического покрытия на съемные зубные протезы, RU №2404294, опубликовано 20.12.2012 г.

2. Способ получения электрохимического хром-алмазного покрытия RU №2585608, опубликовано 27.05.2016 г.

3. Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения, RU №2699699, опубликовано 09.09.2019 г.

4. Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения, RU №2706931, опубликовано 21.11.2019 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НИКЕЛЬ-КОЛЛОИДНЫЙ ГРАФИТ | 2007 |

|

RU2354760C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2280109C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНОГО ПОКРЫТИЯ | 2016 |

|

RU2639411C2 |

Изобретение относится к получению композиционного металл-алмазного покрытия, дисперсной системе и ее получению и может быть использовано для медицинских изделий. Способ получения упомянутого покрытия включает осаждение как минимум одного слоя металлической пленки посредством химического или электрохимического осаждения из раствора или электролита соответственно, содержащего источник ионов осаждаемого вещества и дисперсную систему. До и после осаждения каждого из слоев проводят обработку поверхности промывкой водой, сушкой, обработкой химическими веществами, механической обработкой, термической обработкой или несколькими из них. Дисперсная система состоит из смеси жидкой дисперсной среды в виде воды, твердой дисперсной фазы и стабилизатора. В качестве твердой дисперсной фазы используют смесь диспергированных частиц синтетического углеродного алмазосодержащего вещества и вещества, выбранного из группы, содержащей алмаз, графен, фуллерен, астрален, восстановленный оксид графена, карбин, углеродные нанотрубки, пирографит, карбид бора, карбид вольфрама, карбид кремния, карбид титана, нитрид бора, нитрид циркония, нитрид титана, нитрид углерода-бора, карбонитрид титана, карбонитрид циркония, диоксид циркония, оксид иттрия, оксид алюминия или их сочетания. Обеспечивается получение композиционного металл-алмазного покрытия с более высокими эксплуатационно-техническими характеристиками за счет повышения коррозионной стойкости, микротвердости, износостойкости, адгезии, а также получение дисперсной системы, обладающей повышенной агрегативной устойчивостью 3 н. и 3 з.п. ф-лы, 3 ил.

1. Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, включающий осаждение металла и твердой дисперсной фазы в виде металлической пленки, отличающийся тем, что на поверхность изделия осаждают как минимум один слой посредством химического или электрохимического осаждения из раствора или электролита соответственно, содержащего источник ионов осаждаемого вещества, выбранный из группы: железо, никель, хром, титан, кобальт, вольфрам, магний, молибден, ванадий, цирконий, ниобий, гафний, иттрий, медь, золото, серебро, платина, палладий, родий или их различные сочетания, и дисперсную систему, состоящую из смеси: жидкой дисперсной среды, твердой дисперсной фазы и стабилизатора, причем в качестве жидкой дисперсной среды используют воду, в качестве твердой дисперсной фазы используют смесь диспергированных частиц синтетического углеродного алмазосодержащего вещества и вещества, выбранного из группы, содержащей алмаз, графен, фуллерен, астрален, восстановленный оксид графена, карбин, углеродные нанотрубки, пирографит, карбид бора, карбид вольфрама, карбид кремния, карбид титана, нитрид бора, нитрид циркония, нитрид титана, нитрид углерода-бора, карбонитрид титана, карбонитрид циркония, диоксид циркония, оксид иттрия, оксид алюминия или их сочетания, а стабилизатор вводят в дисперсную систему в количестве 0,01-12 г/л дисперсной системы и выбирают из группы, содержащей низкомолекулярный электролит, коллоидное поверхностно-активное вещество или их сочетание, затем, при необходимости, осаждают как минимум один следующий слой посредством химического или электрохимического осаждения из раствора или электролита соответственно, содержащего источник ионов осаждаемого вещества, выбранный из указанной группы, и указанную дисперсную систему, причем при осаждении из раствора или электролита концентрация указанных диспергированных частиц вещества в дисперсной системе составляет от 0,05 до 25 г/л электролита, а размер частиц составляет от 1 до 300 нм, при этом до и после осаждения каждого из слоев производят обработку поверхности промывкой водой, сушкой, обработку химическими веществами путем обезжиривания, травления, анодного декапирования, сенсибилизации, активирования или несколькими из них, механическую обработку, термическую обработку или несколькие из них.

2. Способ по п. 1, отличающийся тем, что химическое осаждение покрытия осуществляют методом вытеснения, методом гальванической пары, методом химического восстановления или сочетанием методов, при этом для химического или электрохимического осаждения используют водный раствор и электролит, содержащий вещества, выбранные из группы, содержащей неорганическое соединение в виде сульфата, хлорида или цианида, неорганическое цианистое соединение, неорганическую или органическую кислоту, и, при необходимости, дополнительные ингредиенты, выбранные из группы, содержащей хромовый ангидрид, дихромат калия, дихромат натрия, дихромат аммония, бисульфат натрия, углекислый натрий, сернокислый натрий, гидроксид натрия, аммиак, гидроксид аммония, гидразин, сульфат гидразина, хлорид гидразиния, гидрокарбонат аммония, гипопосфит натрия, гипопосфит кальция, борогидрид, боразол, гидразинборан, а также ионы металлов в низшей степени окисления Fe2+, Sn2+, Ti3+, Cr2+, Mn2+, Ce2+, Cu+ или их смесь, титанат натрия, нитрат аммония, нитрат натрия, ацетат натрия, ацетат аммония, ацетат хрома, ацетат никеля, фторид хрома, фосфинат аммония, цитрат магния, цитрат натрия, сахарин, фтористый хромил, тиомочевину, сегнетовую соль, гликоль, клей глютиновый, динатриевую соль этилендиаминтетрауксусной кислоты, фталимид, фторид натрия, ванадиевую кислоту, берилливую кислоту, висмутовую кислоту, фенолфталеин, бутандиол, трихлорэтиламид, лаурилсульфат натрия, монофосфат цинка, нитрат цинка, молибдат натрия, фосфат родия или их сочетания, при этом сульфаты выбирают из группы, содержащей сульфат натрия, сульфат меди, сульфат магния, сульфат никеля, сульфат железа, сульфат хрома, сульфат аммония, сульфат кобальта (II, III), сульфат титана (II, III, IV), сульфат родия (III), дисульфид вольфрама, сульфат ванадия, сульфат циркония (IV), триоксид-дисульфат диниобия, сульфат гафния, сульфат иттрия или их смесь, хлориды выбирают из группы, содержащей хлорид натрия, хлорид аммония, хлорид железа, хлорид никеля, хлорид хрома (II, III, IV), хлорид вольфрама, хлорид кобальта (И, III), хлорид ванадия, хлорид ниобия (III, IV, V), хлорид циркония (II, III, IV), хлорид иттрия, хлорид меди (I, II), хлорид магния, хлорид золота (I, II, III), хлорид серебра, хлорид платины (II, IV), хлорид палладия, хлорид родия (III) или их смесь, цианиды выбирают из группы, содержащей цианид натрия, цианид калия, цианид меди, неорганическое цианистое соединение выбирают из группы, содержащей дицианоаргентат калия, дицианоурат калия, в качестве неорганической или органической кислоты используют серную, соляную, хромовую, борную, фтороводородную, цианистоводородную, угольную, азотистую, сероводородную, хлорноватистую, ортофосфорную, фосфорную, сульфаминовую, фосфорноватистую, акриловую, метакриловую, лимонную, щавелевую, уксусную, муравьиную или их смесь.

3. Способ по п. 1, отличающийся тем, что низкомолекулярный электролит выбирают из группы, содержащей неорганический электролит, органический электролит, при этом в качестве неорганического электролита выбирают кислоты из группы, содержащей серную кислоту, соляную кислоту, борную кислоту, фтороводородную кислоту, ортофосфорную кислоту, хромовую кислоту, цианистоводородную кислоту, угольную кислоту, азотистую кислоту, сероводородную кислоту или их смесь, или из группы гидроксидов, содержащей гидроксид натрия, гидроксид калия, гидроксид аммония или их смесь, органические электролиты выбирают из группы, содержащей уксусную кислоту, муравьиную кислоту, лимонную кислоту, щавелевую кислоту, акриловую кислоту, метакриловую кислоту или их смесь, при этом коллоидное ПАВ выбирают из группы, содержащей анионное ПАВ, катионное ПАВ, в качестве анионного ПАВ выбирают вещество из группы, содержащей капринат натрия, додеканоат натрия, миристинат натрия, олеат натрия, олеат калия, стеарат калия, лаурилсульфат натрия, лаурилсульфат калия, тетрадецилсульфат натрия, 4-додецилбензосульфонат или их смесь, в качестве катионного ПАВ выбирают вещество из группы: диоктадецилдиметиламмоний хлорид, триметилкокоаммоний хлорид, олеилтриметиламмоний хлорид, диметилкокобензиламмоний хлорид, алкилтриметиламмоний хлорид, диметилдодецилбензиламмоний хлорид или сочетания веществ из указанных групп.

4. Способ п. 1, отличающийся тем, что обезжиривание проводят веществами, выбранными из группы, содержащей водный раствор гидроксида натрия, гидроксида калия или солей щелочных металлов, органические растворители, поверхностно-активные вещества и электролиты электрохимического обезжиривания, травление осуществляют водными растворами серной кислоты, соляной кислоты, фосфорной кислоты, азотной кислоты, фтороводородной кислоты или их смесью, а также электролитами электрохимического травления, анодное декапирование осуществляют в электролите, содержащем источник ионов осаждаемого металла, сенсибилизацию осуществляют растворами солей металлов, выбранных из группы, содержащей Sn2+, Fe2+, Ti3+, Ge2+, при этом в качестве растворителя используют воду, кислоту, этанол или их смесь, активирование осуществляют растворами соединений каталитически активных металлов, выбранных из группы, содержащей палладий, платину, серебро, родий, рутений, осмий, иридий, при этом в качестве растворителя используют воду, кислоту, аммиак, гидроксид натрия или их смесь.