Од

00 00

Изобретение относится к способам коррозионных испытаний металлических конструкционных материалов, а именно к испытаниям на склонность к коррозионному

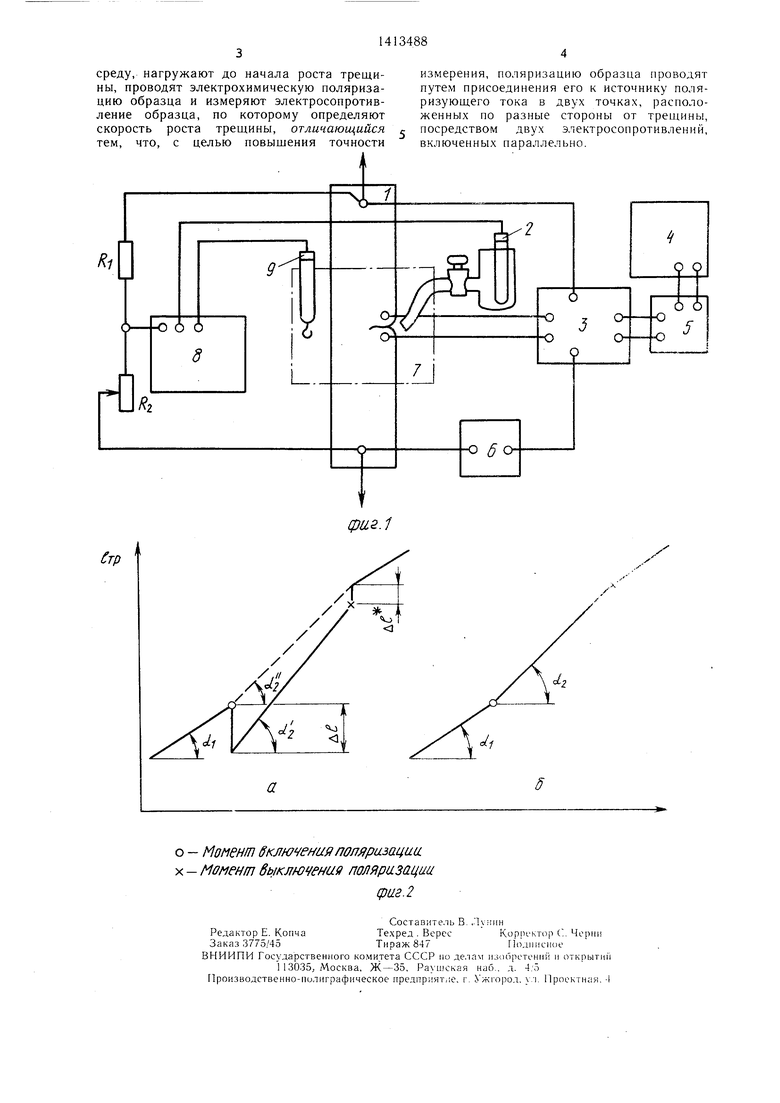

включения (и выключения) поляризации при неизменной длине трещины, что выражается в появлении «отброса лЦидГ) на диаграммной ленте электронного потенциорастрескиванию и коррозионной усталости. метра (см. фиг. 2а), образец 1 (рабо- Цель изобретения - повышение точности чий электрод) подсоединяли к источнику б

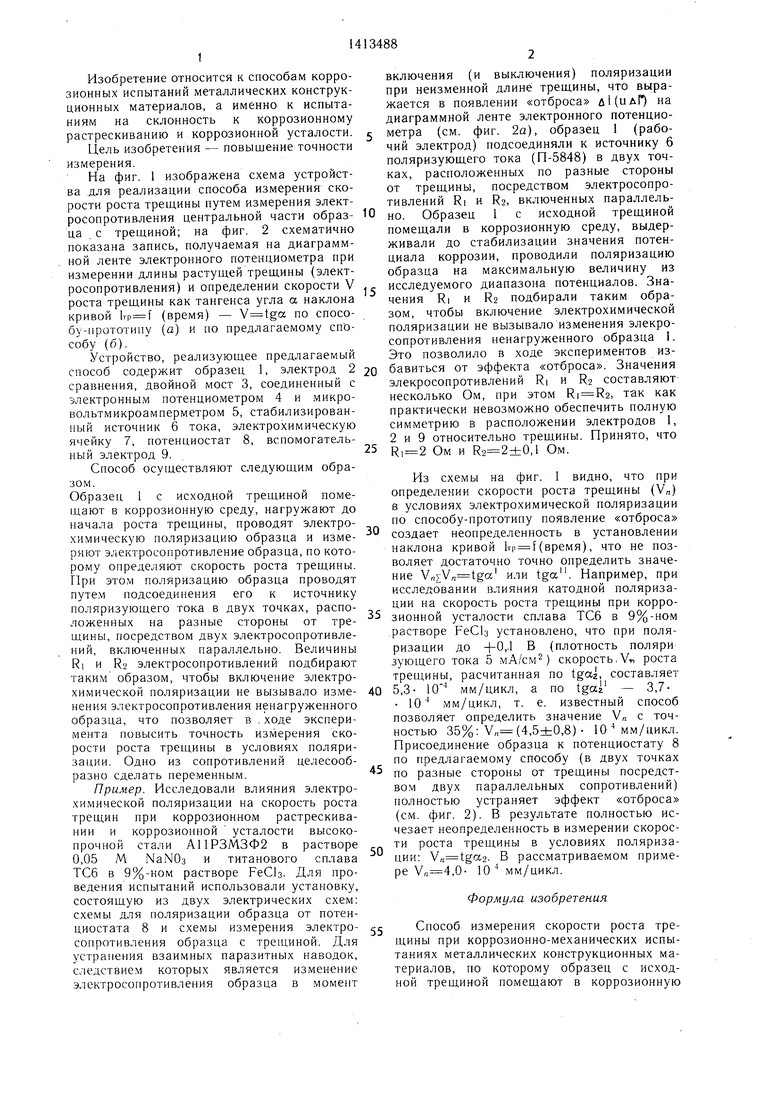

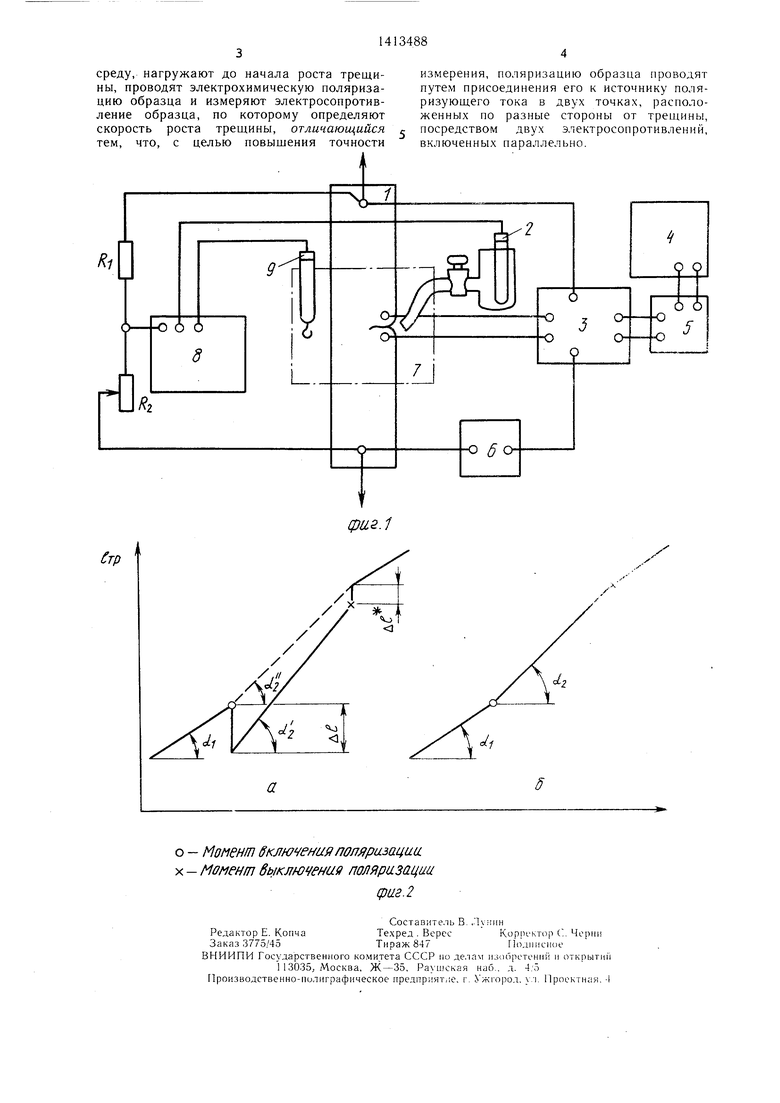

измерения. На фиг.

поляризующего тока (П-5848) в двух точизображена схема устройст-ках, расположенных по разные стороны ва для реализации способа измерения ско-от трещины, посредством электросопро- рости роста трещины путем измерения элект-тивлений Ri и R2, включенных параллель- росопротивления центральной части образ-Ю но. Образец Г с исходной трещиной ца с трещиной; на фиг. 2 схематичнопомещали в коррозионную среду, выдер- показана запись, получаемая на диаграмм-живали до стабилизации значения потен- ной ленте электронного потенциометра прициала коррозии, проводили поляризацию измерении длины растущей трещины (элект-образца на максимальную величину из росопротивления) и определении скорости V. исследуемого диапазона потенциалов. Зна- роста трещины как тангенса угла а наклоначения Ri и R2 подбирали таким обра- кривой 1тр (время) - по спосо-зом, чтобы включение электрохимической бу-прототипу (а) и по предлагаемому сп о-поляризации не вызывало изменения элекро- собу (б). сопротивления ненагруженного образца 1. Устройство, реализующее предлагаемыйЭто позволило в ходе экспериментов из- способ содержит образец 1, электрод 220 бавиться от эффекта «отброса. Значения сравнения, двойной мост 3, соединенный сэлекросопротивлений Ri и R2 составляют электронным потенциометром 4 и микро- вольтмикроамперметром 5, стабилизированный источник 6 тока, электрохимическую

ячейку 7, потенциостат 8, вспомогатель25

несколько Ом, при этом , так как практически невозможно обеспечить полную симметрию в расположении электродов 1, 2 и 9 относительно трещины. Принято, что R,2 Ом и ,l Ом.

ный электрод 9.

Способ осуществляют следующим образом.

Образец 1 с исходной трещиной помещают в коррозионную среду, нагружают до

начала роста трещины, проводят электро-по способу-прототипу появление «отброса

химическую поляризацию образца и изме- создает неопоеделенность в установлени

Из схемы на фиг. 1 видно, что при определении скорости роста трещины (Ул) в условиях электрохимической поляризации

создает неопределенность в установлении наклона кривой (время), что не позволяет достаточно точно определить значение или tgcc. Например, при исследовании влияния катодной поляриза.„,. ,., „.Ции на скорость роста трещины при коррона разные стороны от тре- зионной усталости сплава ТС6 в 9%-ном

растворе РеСЬ установлено, что при поляризации до +0,.1 В (плотность поляри зующего тока 5 мА/см) скоростьiV« роста трещины, расчитанная по tga, составляет

ряют электросопротивление образца, по которому определяют скорость роста трещины. При этом поляризацию образца проводят путем подсоединения его к источнику поляризующего тока в двух точках, расположенных

щины, посредством двух электросопротивлений, включенных параллельно. Величины RI и R2 электросопротивлений подбирают таким образом, чтобы включение электрохимической поляризации не вызывало изме- 40 5,3- 10 мм/цикл, а по tgai - 3,7- нения электросопротивления ненагруженного 10 мм/цикл, т. е. известный способ

позволяет опреде 1ить значение Vn с точобразца, что позволяет в .ходе эксперимента повысить точность измерения скорости роста трещины в условиях поляризации. Одно из сопротивлений целесообразно сделать переменным.

Пример. Исследовали влияния электрохимической поляризации на скорость роста трещин при коррозионном растрескивании и коррозионной усталости высокопрочной стали А11РЗМЗФ2 в растворе

45

ностью 35%: V,, (4,5±0,8) 10 мм/цикл. Присоединение образца к потенциостату 8 по предлагаемому способу (в двух точках по разные стороны от трещины посредством двух параллельных сопротивлений) полностью устраняет эффект «отброса (см. фиг. 2). В результате полностью исчезает неопределенность в из.мерении скорости роста трещины в условиях поляризаФормула изобретения

0,05 М NaNOs и титанового сплавации: Vn tgoc2. В рассматриваемом примеТСб в 9%-ном растворе FeCls. Для про-ре ,0- 10 мм/цикл.

ведения испытаний использовали установку,

состоящую из двух электрических схем:

схемы для поляризации образца от потенциостата 8 и схемы измерения электро- 5

сопротивления образца с трещиной. Для

устранения взаимных паразитных наводок,

следствием которых является изменение

электросопротивления образца в момент

Способ измерения скорости роста трещины при коррозионно-механических испытаниях металлических конструкционных материалов, по которому образец с исходной трещиной помещают в коррозионную

включения (и выключения) поляризации при неизменной длине трещины, что выражается в появлении «отброса лЦидГ) на диаграммной ленте электронного потенцио метра (см. фиг. 2а), образец 1 (рабо- чий электрод) подсоединяли к источнику б

ках, расположенных по разные стороны от трещины, посредством электросопро- тивлений Ri и R2, включенных параллель- но. Образец Г с исходной трещиной помещали в коррозионную среду, выдер- живали до стабилизации значения потен- циала коррозии, проводили поляризацию образца на максимальную величину из исследуемого диапазона потенциалов. Зна- чения Ri и R2 подбирали таким обра- зом, чтобы включение электрохимической поляризации не вызывало изменения элекро- сопротивления ненагруженного образца 1. Это позволило в ходе экспериментов из- бавиться от эффекта «отброса. Значения элекросопротивлений Ri и R2 составляют

несколько Ом, при этом , так как практически невозможно обеспечить полную симметрию в расположении электродов 1, 2 и 9 относительно трещины. Принято, что R,2 Ом и ,l Ом.

позволяет опреде 1ить значение Vn с точ5

ностью 35%: V,, (4,5±0,8) 10 мм/цикл. Присоединение образца к потенциостату 8 по предлагаемому способу (в двух точках по разные стороны от трещины посредством двух параллельных сопротивлений) полностью устраняет эффект «отброса (см. фиг. 2). В результате полностью исчезает неопределенность в из.мерении скорости роста трещины в условиях поляризации: Vn tgoc2. В рассматриваемом примеФормула изобретения

Способ измерения скорости роста трещины при коррозионно-механических испытаниях металлических конструкционных материалов, по которому образец с исходной трещиной помещают в коррозионную

среду, нагружают до начала роста трещины, проводят электрохимическую поляризацию образца и измеряют электросопротивление образца, по которому определяют скорость роста трещины, отличающийся тем, что, с целью повышения точности

измерения, поляризацию образца проводят путем присоединения его к источнику поляризующего тока в двух точках, расположенных по разные стороны от трещины, посредством двух электросопротивлений, включенных параллельно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения электрического сопротивления металлов при коррозионной усталости | 1987 |

|

SU1478100A1 |

| Комплекс для исследования электрохимических характеристик корпусных конструкций судов и плавучих технических сооружений | 2018 |

|

RU2695961C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ РАЗРУШЕНИЯ ПРИ КОРРОЗИОННО-МЕХАНИЧЕСКИХ ИСПЫТАНИЯХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1991 |

|

RU2025711C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ | 1991 |

|

RU2027985C1 |

| Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей | 2021 |

|

RU2770844C1 |

| Способ электрохимической обработки сплавов | 1989 |

|

SU1756391A1 |

| Способ определения склонности нержавеющих сталей к межкристаллитной коррозии | 1985 |

|

SU1409895A1 |

| Способ защиты черных металлов от коррозии | 1989 |

|

SU1713989A1 |

| СПОСОБ НАНЕСЕНИЯ МЕЖКРИСТАЛЛИТНЫХ КОРРОЗИОННЫХ ПОРАЖЕНИЙ НА АЛЮМИЕВЫЕ СПЛАВЫ | 2014 |

|

RU2572075C1 |

| Способ определения коррозионной стойкости нержавеющих сталей | 1985 |

|

SU1506332A1 |

Изобретение относится к способа.м коррозионных испытаний металлических конструкционных материалов, а именно испытаний на склонность к коррозионному растрескиванию и коррозионной усталости. Цель изобретения - повышение точности измерения. Образец с исходной трещиной помещают в коррозионную среду, нагружают до начала роста трещины, проводят электрохимическую поляризацию образца и измеряют электросопротивление образца, по которому определяют скорость роста трещины, при этом поляризацию образца проводят путем подсоединения его к источнику поляризующего тока в двух точках, расположенных по разные стороны трещины, посредством двух электросопротивлений, включенных параллельно. 2 ил. SS

frp

/

/

X

| Розенфельд И | |||

| Л., Афанасьев К | |||

| И., Грибанова Л | |||

| И | |||

| и др | |||

| Установка для исследования коррозионного растрескивания.- Защита металлов, 1973, № 6, с | |||

| БУФЕРНЫЙ ТОРМАЗ | 1922 |

|

SU732A1 |

Авторы

Даты

1988-07-30—Публикация

1987-02-24—Подача