Изобретение относится к защите стальных конструкций, в т.ч. трубопроводов, от коррозионного и коррозионно-механического разрушения и может быть использовано для проведения испытаний защитных покрытий трубопроводов, содержащих ингибирующую композицию.

Известен способ оценки защитной способности диэлектрического покрытия, нанесенного на металлическую поверхность (SU 1825153 А1, опубл. 20.11.1999), в котором испытуемый образец помещают в электролитическую ванну и определяют время воздействия агрессивной среды до взаимодействия ее с материалом защищаемой поверхности. Точность измерения обеспечивается путем определения электрической емкости конденсатора, образованного испытуемым образцом и электродом, выполненным из металла, инертного по отношению к электролиту.

Однако известный метод имеет недостаток, заключающийся в том, что испытание необходимо проводить до скачкообразного увеличения емкости, указывающего на пробой покрытия дефектом, что в условиях грунтового электролита потребует значительного времени экспонирования образца или сильного смещения потенциала относительно реального потенциала трубопровода.

Наиболее близким к изобретению (прототипом) является способ определения защитных свойств полимерных покрытий (патент РФ №2148813 С1, опубл. 10.05.2000), включающий изготовление электрода, нанесение на электрод полимерного покрытия, размещение его в коррозионной среде, определение электродного потенциала, по изменению которого судят о защитных свойствах полимерного покрытия, при этом электрод изготавливают из двух материалов, различающихся электродными потенциалами, причем внешний слой электрода выполнен из защищаемого покрытием корродирующего металла.

Однако известный способ имеет существенный недостаток, заключающийся в том, что он не позволяет исследовать защитную способность ингибирующей добавки в полимерное покрытие или грунтовку.

Защитные покрытия трубопроводов имеют определенный срок эксплуатации. По завершению данного срока, а также в случае повреждения защитного слоя покрытия происходит его медленная деградация, заключающаяся в отслаивании покрытия от поверхности трубы и попадания грунтового электролита под покрытие. При несквозном повреждении покрытия, таком как отслоение, снижается эффективность электрохимической защиты трубопровода за счет низкой проводимости электролита в узком слое отслоения, что приводит к экранированию удаленных участков металла от действия катодного тока. В связи с этим важно обеспечить дополнительную защиту внутреннего слоя покрытия для усиления его противокоррозионных свойств. Для выбора наиболее эффективных добавок, способных улучшить внутренний слой покрытия, необходимо разработать способ оценки противокоррозионных свойств таких покрытий.

Задача, на решение которой направлено предлагаемое изобретение, заключается в разработке способа оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является расширение функциональных возможностей и повышение достоверности результатов проводимых исследований, позволяющих оценить эффективность снижения скорости коррозионных и коррозионно-механических процессов разрушения трубопроводов при использовании защитных покрытий, содержащих ингибирующую композицию. Достоверность результатов обеспечивается за счет проведения испытаний в условиях, максимально приближенных к реальным условиям эксплуатации трубопроводов.

Технический результат достигается тем, что в способе оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением (КРН) трубных сталей и используемых в составе защитных покрытий трубопроводов, предназначенных для транспортировки природного газа,

- выбирают фрагмент стальной трубы, на котором выделяют зону для вырезки образцов и выполняют на ней неразрушающий контроль поверхности, после чего на бездефектных по результатам неразрушающего контроля участках стальной трубы вырезают образцы цилиндрической формы и модельные образцы прямоугольной формы, при этом на поверхности модельных образцов выполняют пропил длиной не более 50 мм, представляющий собой концентратор напряжений,

- вырезанные образцы разделяют на несколько частей, из них не менее трех образцов цилиндрической формы и не менее трех модельных образцов прямоугольной формы оставляют на воздухе, а остальные образцы помещают в фоновую коррозионную среду, моделирующую реальный грунтовый электролит, и в ингибированную коррозионную среду, содержащую испытуемую композицию, ингибирующую КРН трубных сталей, из расчета не менее трех образцов цилиндрической формы и не менее трех модельных образцов прямоугольной формы на каждую испытательную среду, для всех испытательных сред устанавливают одинаковое время экспозиции образцов не менее 72 часов,

- часть образцов цилиндрической формы, помещенных в фоновую коррозионную среду и ингибированную коррозионную среду, содержащую испытуемую композицию, ингибирующую КРН трубных сталей, активируют катодной поляризацией в течение не менее 15 минут, при этом через 15 минут после выключения поляризации фиксируют потенциал свободной коррозии, затем регистрируют поочередно поляризационные кривые, смещая потенциал каждого из образцов в катодную и анодную область со скоростью не более 1 мВ/с, определяют плотности тока в фоновой коррозионной среде i0 и в ингибированной коррозионной среде iинг,

- затем оценивают эффективность защитных свойств композиции, ингибирующей КРН трубных сталей, по величине защитного эффекта Z, выраженной в процентах и определяемой как отношение разности значений плотностей тока в фоновой коррозионной среде i0 и в ингибированной коррозионной среде iинг, которые определены для образцов цилиндрической формы, при заданном потенциале свободной коррозии, к значению плотности тока в фоновой коррозионной среде i0, эффективными считают композиции, ингибирующие КРН трубных сталей, с Z больше или равным 85%,

- кроме того, образцы цилиндрической формы, испытывают на КРН, для этого осуществляют растяжение образцов с медленной скоростью деформации на воздухе, в фоновой коррозионной среде и в ингибированной коррозионной среде, содержащей испытуемую композицию, ингибирующую КРН трубных сталей, при этом определяют значения обобщенных показателей сопротивления трубной стали КРН в фоновой коррозионной среде Кфон и в упомянутой ингибированной коррозионной среде Кинг с учетом значений относительного сужения и относительного удлинения образцов, эффективной считают композицию, ингибирующую КРН трубных сталей, для которой Кинг больше или равно 1,1 Кфон,

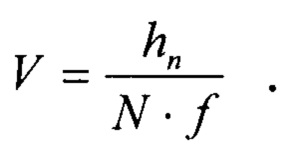

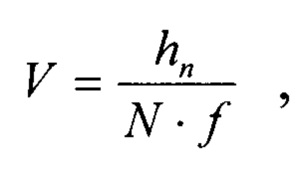

- затем модельные образцы прямоугольной формы с пропилом на поверхности испытывают на КРН на воздухе, на КРН при постоянном смачивании места с пропилом фоновой коррозионной средой, на КРН при постоянном смачивании места с пропилом ингибированной коррозионной средой, содержащей испытуемую композицию, ингибирующую КРН трубных сталей, для проведения испытаний осуществляют несколько циклов нагружения модельных образцов, причем частота нагружения составляет не более 0,5 Гц, испытания завершают при появлении трещины на поверхности модельного образца длиной не менее 5 мм в месте пропила, которая представляет собой продолжение пропила вглубь образца или в различные стороны от пропила на поверхности образца, фиксируют значение напряжения, при котором происходит образование трещины, время от начала проведения испытаний до момента появления трещины, определяют длину трещины hn на момент завершения испытаний, определяют значение скорости роста трещины V как отношение длины трещины hn на момент завершения испытаний к произведению количества циклов нагружения от момента появления трещины до момента завершения испытаний N и частоты нагружения f,

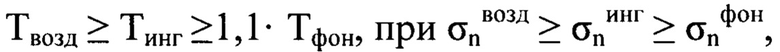

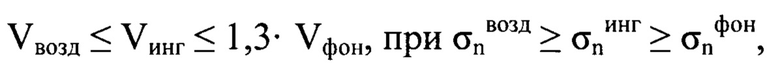

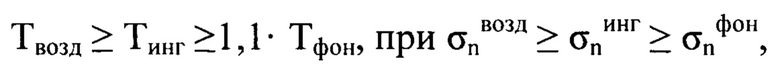

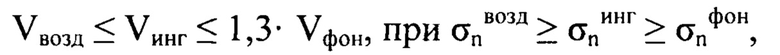

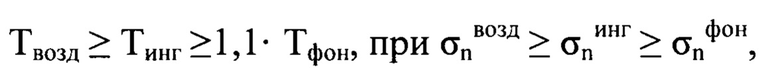

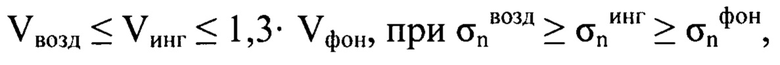

эффективными считают композиции, ингибирующие КРН трубных сталей, удовлетворяющие следующим условиям

где Твозд - время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях на воздухе,

Тинг - время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях в ингибированной коррозионной среде,

Тфон _ время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях в фоновой коррозионной среде,

Vвозд - скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях на воздухе,

Vинг - скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях в ингибированной коррозионной среде,

Vфон - скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях в фоновой коррозионной среде,

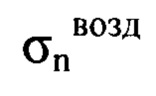

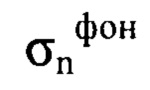

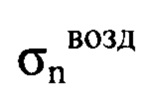

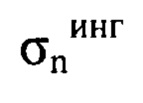

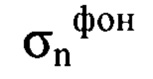

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца на воздухе,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца на воздухе,

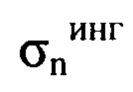

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в ингибированной коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в ингибированной коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в фоновой коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в фоновой коррозионной среде,

- если по результатам всех упомянутых испытаний, композицию, ингибирующую КРН трубных сталей, признают эффективной, то ее используют в составе наружных защитных покрытий трубопроводов, предназначенных для транспортировки природного газа.

Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей осуществляется следующим образом.

Выбирают фрагмент стальной трубы, на котором выделяют зону для вырезки образцов, в выбранной зоне вырезки образцов выполняют 100% неразрушающий контроль поверхности с применением вихретокового дефектоскопа, затем проводят магнитопорошковую дефектоскопию, после чего бездефектные по результатам неразрушающего контроля участки трубы размечают и приступают к вырезке образцов, при этом образцы для испытаний вырезают из стенки трубы в направлении перпендикулярном оси трубы так, чтобы середина образца совпадала с серединой исследуемой зоны.

Для электрохимических и коррозионно-механических испытаний вырезают образцы цилиндрической формы. Кроме того, для испытаний на КРН готовят модельные образцы прямоугольной формы. При этом модельный образец представляет собой заготовку прямоугольной формы в виде сегмента трубы размером 300 мм х 120 мм. На внешней поверхности модельного образца, в центре, вдоль образующей трубы наносится концентратор напряжений в виде пропила длиной не более 50 мм, изготавливаемый гравировочным, электроэрозионным и иным режущим инструментом, недопускающим значительного изменения микроструктуры материала образца. Ширина раскрытия пропила не должна превышать 1 мм.

Затем вырезанные образцы разделяют на несколько частей, из них не менее трех образцов цилиндрической формы и не менее трех модельных образцов прямоугольной формы оставляют на воздухе. Остальные образцы помещают в фоновую коррозионную среду, моделирующую реальный грунтовый электролит, причем в качестве модели грунтового электролита рекомендуют использовать раствор 0,03 М NaCl + 0,06 М Na2SO4 + 2,5 мМ CaCO3 + 1 мМ Na2S + 8 мМ NaHCO3 в стандартном буферном растворе с рН 7, и в ингибированную коррозионную среду, содержащую испытуемую композицию, ингибирующую КРН трубных сталей. Ингибированная коррозионная среда представляет собой фоновую коррозионную среду с добавкой ингибирующей композиции или вытяжку из защитных покрытий, содержащих ингибирующую композицию, которую формируют в течение 1 месяца путем экстрагирования ингибирующих компонентов в грунтовый электролит, который служит экстрагентом, сохраняя при этом соотношение площади контакта ингибированного материала с грунтовым электролитом к объему экстрагента на уровне 0,5. Для всех испытательных сред устанавливают одинаковое время экспозиции образцов не менее 72 часов, причем из расчета не менее трех образцов цилиндрической формы и не менее трех модельных образцов прямоугольной формы на каждую испытательную среду.

Лабораторные электрохимические испытания образцов цилиндрической формы проводят по методике, основанной на снятии поляризационных кривых. Для проведения испытаний используют потенциостат с диапазоном измерения напряжения ± 5 В, диапазоном измерения тока ± 100 мА, скоростью развертки потенциала от 0 до ± 100 В/с, стеклянную электрохимическую ячейку, электрод сравнения хлорсеребряный, электрод вспомогательный платиновый или графитовый.

Образцы цилиндрической формы, помещенные в фоновую коррозионную среду и ингибированную коррозионную среду, активируют катодной поляризацией при Е=-1200 мВ относительно хлоридсеребряного электрода в течение не менее 15 минут, при этом через 15 минут после выключения поляризации фиксируют потенциал свободной коррозии, затем регистрируют поочередно поляризационные кривые, смещая потенциал каждого из образцов в катодную и анодную область со скоростью не более 1 мВ/с, определяют плотности тока в фоновой коррозионной среде i0 и в ингибированной коррозионной среде iинг.

Поляризационные кривые стали регистрируют с использованием потенциостата. Полученные экспериментальные данные представляют в виде графической зависимости «отрицательный потенциал (-Еизм) - десятичный логарифм плотности тока (lgi)». Плотность тока определяют по формуле i=Iизм/S,

где Iизм - измеренный коррозионный ток, мА;

S - площадь поверхности испытуемого образца, контактирующая с коррозионной средой, см2.

Для определения величины плотности тока коррозии стали в исследуемой среде при заданном значении потенциала на графике строят горизонтальную кривую, соответствующую значению заданного потенциала. Стандартное значение потенциала в этом случае соответствует значению минус 0,6 В относительно хлоридсеребряного электрода. Значению плотности анодного тока при заданном потенциале соответствует значение абсциссы точки пересечения экспериментальной кривой и горизонтальной прямой, проведенной от соответствующего значения потенциала.

В случае, если при каком-либо значении концентрации ингибирующей композиции или вытяжки из защитных покрытий, содержащих ингибирующую композицию, на поляризационной кривой отсутствует область активного растворения стали, то плотность тока определяют при величине потенциала, равном значению минус 0,2 В относительно хлоридсеребряного электрода.

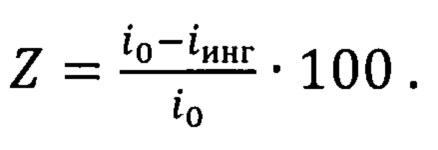

Эффективность защитных свойств композиций, ингибирующих КРН трубных сталей, оценивают по величине защитного эффекта Z, выраженной в процентах и определяемой как отношение разности значений плотностей тока в фоновой коррозионной среде i0, (А/м2) и в ингибированной коррозионной среде iинг, (А/м2) при заданном потенциале свободной коррозии, к значению плотности тока в фоновой коррозионной среде i0,

Эффективными считают композиции, ингибирующие КРН трубных сталей, с Z больше или равным 85%.

Кроме того, образцы цилиндрической формы, предназначенные для коррозионно-механических исследований, испытывают на КРН, для этого осуществляют растяжение образцов с медленной скоростью деформации, а именно со скоростью растяжения образцов равной не более 2⋅10-6 мм/с или при скорости относительной деформации не более 10-7 с-1, на воздухе, в фоновой коррозионной среде и в ингибированной коррозионной среде, содержащей испытуемую композицию, ингибирующую КРН трубных сталей, при этом определяют значения обобщенных показателей сопротивления трубной стали КРН в фоновой коррозионной среде Кфон и в ингибированной коррозионной среде Кинг с учетом значений относительного сужения и относительного удлинения образцов.

До начала испытаний и после их проведения определяют геометрические размеры образцов с использованием штангенциркуля, причем длину образцов определяют с точностью не менее 0,1 мм, а диаметр рабочей зоны - не менее 0,01 мм.

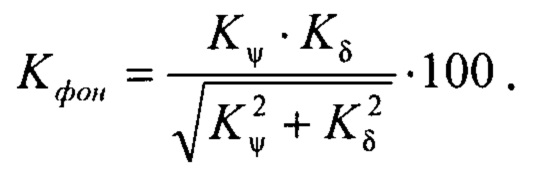

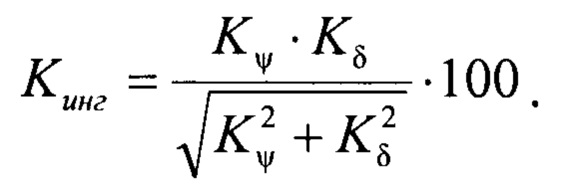

Значение обобщенного показателя сопротивления трубной стали КРН в фоновой коррозионной среде Кфон вычисляют исходя из значений приведенных величин относительного сужения образца Кψ и относительного удлинения образца Кδ по формуле

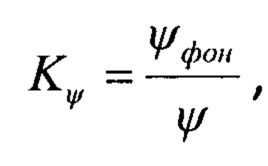

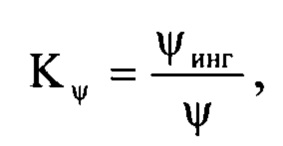

Величину относительного сужения образца в фоновой коррозионной среде Кψ вычисляют по формуле

где ψфон - среднее значение относительного сужения образца, полученное при испытаниях в фоновой коррозионной среде;

ψ - среднее значение относительного сужения образца, полученное при испытаниях на воздухе.

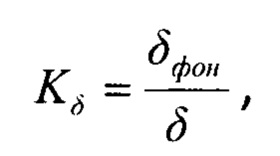

Величину относительного удлинения образца в фоновой коррозионной среде Кδ вычисляют по формуле

где δфон - среднее значение относительного удлинения образца, полученное при испытаниях в фоновой коррозионной среде;

δ - среднее значение относительного удлинения образца, полученное при испытаниях на воздухе.

Значение обобщенного показателя сопротивления трубной стали КРН в ингибированной коррозионной среде Кинг вычисляют по формуле

Величину относительного сужения в ингибированной коррозионной среде Кψ вычисляют по формуле

где ψинг - среднее значение относительного сужения образца, полученное при испытаниях в ингибированной коррозионной среде.

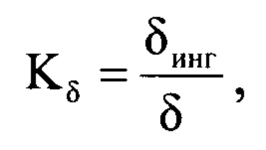

Величину относительного удлинения в ингибированной коррозионной среде Кδ вычисляют по формуле

где δинг - среднее значение относительного удлинения образца, полученное при испытаниях в ингибированной коррозионной среде.

Относительное сужение образцов вычисляют по формуле

V=[(S0-SK)/S0]⋅100,

где S0 - начальная площадь сечения рабочей части образца до испытаний, мм2

Sk - минимальная площадь сечения рабочей части образца после разрыва, мм2

Относительное удлинение образцов вычисляют по формуле

δ=[(lk-l0)/l0]⋅100,

где lk - конечная расчетная длина образца после его разрыва, мм;

l0 - начальная расчетная длина образца, мм.

Эффективным считают композиции, ингибирующие КРН трубных сталей, для которых Кинг больше или равно 1,1Кфон, т.е. Кинг>1,1Кфон.

Затем модельные образцы прямоугольной формы с пропилом на поверхности испытывают на КРН на воздухе, на КРН при постоянном смачивании места с пропилом фоновой коррозионной средой, на КРН при постоянном смачивании места с пропилом ингибированной коррозионной средой, содержащей испытуемую композицию, ингибирующую КРН трубных сталей, для проведения испытаний осуществляют несколько циклов нагружения модельных образцов, причем частота нагружения составляет не более 0,5 Гц, испытания завершают при появлении трещины на поверхности модельного образца длиной не менее 5 мм в месте пропила, которая представляет собой продолжение пропила вглубь образца или в различные стороны от пропила на поверхности образца, фиксируют значение напряжения, при котором происходит образование трещины, время от начала проведения испытаний до момента появления трещины, определяют длину трещины hn на момент завершения испытаний, определяют значение скорости роста трещины V как отношение длины трещины hn на момент завершения испытаний к произведению количества циклов нагружения от момента появления трещины до момента завершения испытаний N и частоты нагружения f

Зарождение трещины из пропила приводит к изменению характера зависимости относительного перемещения захватов испытательной машины, позволяющей проводить циклическое нагружение стальных образцов, от количества циклов, в связи с чем момент зарождения трещины определяют путем нахождения экстремума на указанной зависимости.

Эффективными считают композиции, ингибирующие КРН трубных сталей, удовлетворяющие следующим условиям

где Твозд - время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях на воздухе,

Тинг - время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях в ингибированной коррозионной среде,

Тфон - время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях в фоновой коррозионной среде,

Vвозд - скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях на воздухе,

Vинг - скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях в ингибированной коррозионной среде,

Vфон - скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях в фоновой коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца на воздухе,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца на воздухе,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в ингибированной коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в ингибированной коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в фоновой коррозионной среде.

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в фоновой коррозионной среде.

Таким образом, критериями оценки эффективности защитных свойств ингибирующей композиции являются: защитный эффект, обобщенный показатель сопротивления КРН, скорость роста трещины, напряжение зарождения трещины, время до зарождения трещины.

Если по результатам всех упомянутых испытаний, композицию, ингибирующую коррозионное растрескивание под напряжением трубных сталей, признают эффективной в торможении КРН трубной стали, то ее используют в составе наружных защитных покрытий трубопроводов, предназначенных для транспортировки природного газа.

Достоверность результатов обеспечивается за счет проведения испытаний в условиях, максимально приближенных к реальным условиям эксплуатации трубопроводов.

Реализация заявляемого изобретения обеспечивает возможность проведения одновременного испытания нескольких образцов, что позволяет увеличить объем получаемой в процессе испытаний информации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| Защитное покрытие стального трубопровода от подземной коррозии | 2020 |

|

RU2760782C1 |

| Способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей | 2015 |

|

RU2611699C1 |

| Битумно-полимерная грунтовка | 2017 |

|

RU2663134C1 |

| ИНГИБИТОР КОРРОЗИИ И КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2016 |

|

RU2625382C1 |

| ИНГИБИТОР КОРРОЗИОННО-МЕХАНИЧЕСКОГО РАЗРУШЕНИЯ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2082714C1 |

Изобретение относится к области машиностроения, а более конкретно к защите металла от коррозии. Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением (КРН) трубных сталей и используемых в составе защитных покрытий трубопроводов, предназначенных для транспортировки природного газа, в котором выбирают фрагмент стальной трубы, вырезают образцы цилиндрической формы и модельные образцы прямоугольной формы с пропилом на поверхности. Оценивают эффективность защитных свойств композиции. Осуществляют растяжение образцов. Испытывают на КРН на воздухе. Определяют длину трещины на момент завершения испытаний и определяют значение скорости роста трещины. Если по результатам всех упомянутых испытаний, композицию, ингибирующую КРН трубных сталей, признают эффективной, то ее используют в составе наружных защитных покрытий трубопроводов, предназначенных для транспортировки природного газа. Достигается расширение функциональных возможностей.

Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением (КРН) трубных сталей и используемых в составе защитных покрытий трубопроводов, предназначенных для транспортировки природного газа, в котором

- выбирают фрагмент стальной трубы, на котором выделяют зону для вырезки образцов и выполняют на ней неразрушающий контроль поверхности, после чего на бездефектных по результатам неразрушающего контроля участках стальной трубы вырезают образцы цилиндрической формы и модельные образцы прямоугольной формы, при этом на поверхности модельных образцов выполняют пропил длиной не более 50 мм, представляющий собой концентратор напряжений,

- вырезанные образцы разделяют на несколько частей, из них не менее трех образцов цилиндрической формы и не менее трех модельных образцов прямоугольной формы оставляют на воздухе, а остальные образцы помещают в фоновую коррозионную среду, моделирующую реальный грунтовый электролит, и в ингибированную коррозионную среду, содержащую испытуемую композицию, ингибирующую КРН трубных сталей, из расчета не менее трех образцов цилиндрической формы и не менее трех модельных образцов прямоугольной формы на каждую испытательную среду, для всех испытательных сред устанавливают одинаковое время экспозиции образцов не менее 72 часов,

- часть образцов цилиндрической формы, помещенных в фоновую коррозионную среду и ингибированную коррозионную среду, содержащую испытуемую композицию, ингибирующую КРН трубных сталей, активируют катодной поляризацией в течение не менее 15 минут, при этом через 15 минут после выключения поляризации фиксируют потенциал свободной коррозии, затем регистрируют поочередно поляризационные кривые, смещая потенциал каждого из образцов в катодную и анодную область со скоростью не более 1 мВ/с, определяют плотности тока в фоновой коррозионной среде i0 и в ингибированной коррозионной среде iинг,

- затем оценивают эффективность защитных свойств композиции, ингибирующей КРН трубных сталей, по величине защитного эффекта Z, выраженной в процентах и определяемой как отношение разности значений плотностей тока в фоновой коррозионной среде i0 и в ингибированной коррозионной среде iинг, которые определены для образцов цилиндрической формы, при заданном потенциале свободной коррозии, к значению плотности тока в фоновой коррозионной среде i0, эффективными считают композиции, ингибирующие КРН трубных сталей, с Z больше или равным 85%,

- кроме того, образцы цилиндрической формы, испытывают на КРН, для этого осуществляют растяжение образцов с медленной скоростью деформации на воздухе, в фоновой коррозионной среде и в ингибированной коррозионной среде, содержащей испытуемую композицию, ингибирующую КРН трубных сталей, при этом определяют значения обобщенных показателей сопротивления трубной стали КРН в фоновой коррозионной среде Кфон и в упомянутой ингибированной коррозионной среде Кинг с учетом значений относительного сужения и относительного удлинения образцов, эффективной считают композицию, ингибирующую КРН трубных сталей, для которой Кинг больше или равно 1,1 Кфон,

- затем модельные образцы прямоугольной формы с пропилом на поверхности испытывают на КРН на воздухе, на КРН при постоянном смачивании места с пропилом фоновой коррозионной средой, на КРН при постоянном смачивании места с пропилом ингибированной коррозионной средой, содержащей испытуемую композицию, ингибирующую КРН трубных сталей, для проведения испытаний осуществляют несколько циклов нагружения модельных образцов, причем частота нагружения составляет не более 0,5 Гц, испытания завершают при появлении трещины на поверхности модельного образца длиной не менее 5 мм в месте пропила, которая представляет собой продолжение пропила вглубь образца или в различные стороны от пропила на поверхности образца, фиксируют значение напряжения, при котором происходит образование трещины, время от начала проведения испытаний до момента появления трещины,

определяют длину трещины hn на момент завершения испытаний,

определяют значение скорости роста трещины V как отношение длины трещины hn на момент завершения испытаний к произведению количества циклов нагружения от момента появления трещины до момента завершения испытаний N и частоты нагружения

эффективными считают композиции, ингибирующие КРН трубных сталей, удовлетворяющие следующим условиям

где Твозд - время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях на воздухе,

Тинг - время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях в ингибированной коррозионной среде,

Тфон - время от начала проведения испытаний до появления трещины на поверхности модельного образца при испытаниях в фоновой коррозионной среде,

Vвозд _ скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях на воздухе,

Vинг - скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях в ингибированной коррозионной среде,

Vфон - скорость роста трещины, образовавшейся на поверхности модельного образца, при испытаниях в фоновой коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца на воздухе,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца на воздухе,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в ингибированной коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в ингибированной коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в фоновой коррозионной среде,

- значение напряжения, при котором происходит образование трещины на поверхности модельного образца в фоновой коррозионной среде,

- если по результатам всех упомянутых испытаний, композицию, ингибирующую КРН трубных сталей, признают эффективной, то ее используют в составе наружных защитных покрытий трубопроводов, предназначенных для транспортировки природного газа.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЩИТНЫХ СВОЙСТВ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1999 |

|

RU2148813C1 |

| ТЕПЛИЦА | 1994 |

|

RU2054865C1 |

| Чесальная машина | 1949 |

|

SU81047A1 |

| Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды | 2016 |

|

RU2627286C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| US 2011136239 A1, 09.06.2011 | |||

| Способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей | 2015 |

|

RU2611699C1 |

Авторы

Даты

2022-04-22—Публикация

2021-09-24—Подача