Изобретение относится к энергетике и может быть использовано для распыления жидкостей, в частности жидких углеводородов в различных отраслях промышленности, например нефтехимической.

Целью изобретения является интенсификация процесса диспергирования жидкости.

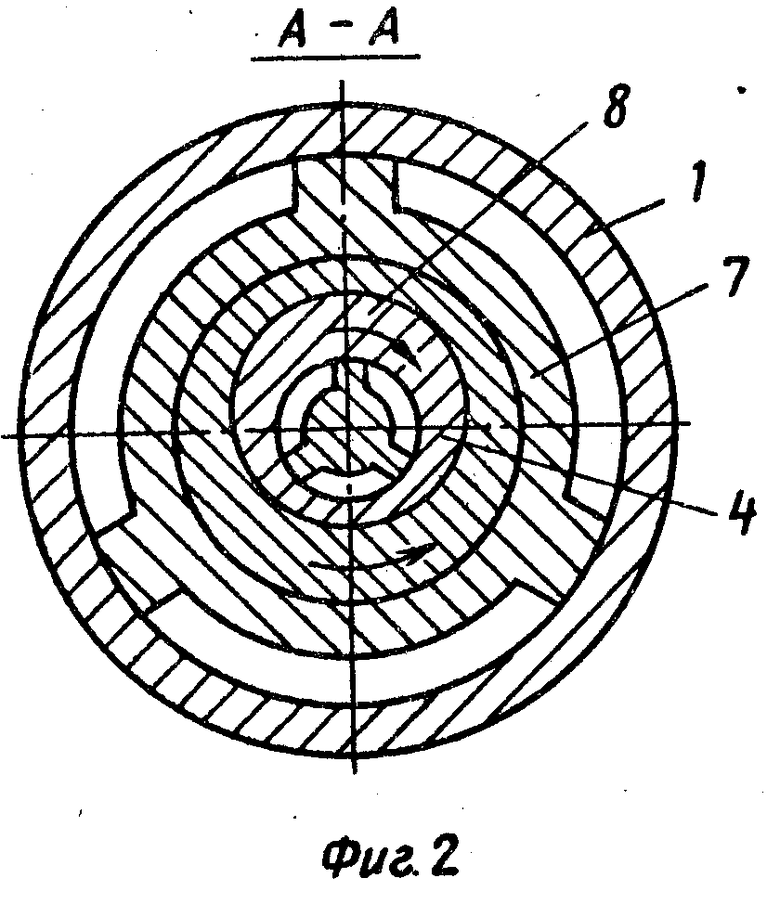

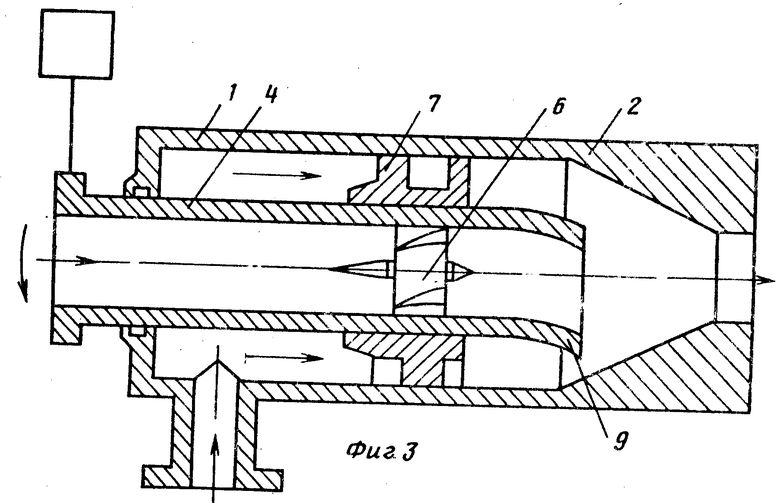

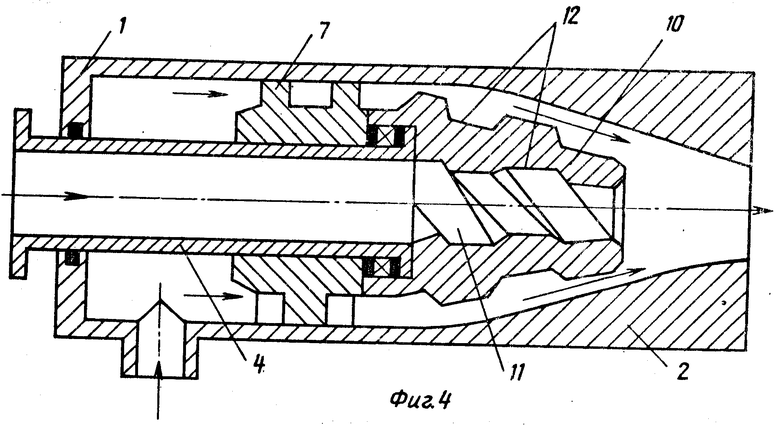

На фиг. 1 представлена форсунка с эксцентриситетом топливной трубы и дополнительной втулкой; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - продольный разрез форсунки с изогнутым выходным участком топливной трубы; на фиг. 4 форсунка с наконечником.

Форсунка содержит корпус 1 с выходным соплом 2, установленную в корпусе 1 с кольцевым зазором 3 трубу 4 с топливным каналом 5 и кавитирующей вставкой, выполненной в виде крыльчатки 6 из лопастей, и размещенный в кольцевом зазоре 3 воздушный завихритель 7. Труба 4 установлена с возможностью поворота, а ось ее канала 5 расположена эксцентрично оси трубы 4. Кроме того форсунки снабжена эксцентричной втулкой 8, установленной снаружи трубы 4 с возможностью независимого поворота вокруг нее.

Выходной участок 9 трубы 4 может быть выполнен изогнутым и может быть снабжен наконечником 10 с эксцентричным отверстием 11, при этом наконечник 10 установлен с возможностью вращения относительно топливной трубы 4, а на его внутренней и внешней поверхностях выполнены винтовые канавки 12, ширина которых возрастает по ходу потока компонентов распыления. Выходное сопло 2 корпуса 1 может быть выполнено в виде плавного профиля с перегибом, например в виде профиля лемнискаты Бернулли.

Работает форсунка следующим образом. В корпус 1 через патрубки подается сырье и воздух. Сырье, попадая в трубу 4, разгоняется до скорости порядка 8

10 м/с. В области кавитирующей крыльчатки 6 скорость потока при прохождении лопастей крыльчатки 6 увеличивается до 18 25 м/с, при этом давление понижается до величины, равной давлению насыщенных паров, и жидкость вскипает с образованием микропузырьков (каверн). В дальнейшем при попадании в расширяющуюся часть трубы 4 за лопастями 6 микропузырьки схлопываются с образованием кумулятивных микроструй. Скорость микроструй порядка 105м/с и ударные давления, развиваемые микроструями, достигают порядка 104 атм. Они оказывают размалывающие воздействия на смешиваемые компоненты.

В зону образования и схлопывания пузырьков за кавитирующей крыльчаткой 6 через завихритель 7 подается поток воздуха, который производит распыл сырья. Учитывая, что сырье предварительно насыщено воздухом и представляет воздушно-сырьевую смесь с низкой вязкостью и плотностью, распыл происходит с высокой интенсивностью, с образованием монодисперсной воздушно-сырьевой смеси, при низких энергозатратах.

Установка внутри трубы 4 крыльчатки 6 позволит повысить скорость движения потока в области лопастей до режима, когда за лопастями образуется кавитационный режим движения. При кавитационном течении с одной стороны получается мелкодисперсная смесь, а с другой стороны пузырьки растворенного в сырье воздуха являются центрами образования кавитационного режима движения. Вязкость и плотность полученной воздушно-сырьевой смеси в несколько раз ниже исходного сырья, что позволяет повысить интенсивность распыла воздухом, поступающим после завихрителя 7. Полученная смесь обладает высокой дисперсностью и гомогенностью, что позволяет провести термическое разложение одновременно с высоким выходом сажи.

Выполнение топливного канала 5 трубы 4 с эксцентриситетом позволяет при ее вращении выбирать наилучшие режимы образования факела, т.е. устранять неточности изготовления и сборки путем поворота трубы 4 таким образом, чтобы факел имел заданные параметры, что и позволяет достигнуть наличия эксцентриситета. Установлено, что термическое разложение происходит интенсивно при более широком факеле. Для получения широкого факела трубу 4 с эксцентриситетом вращают и за счет отклонения факела достигают необходимого расширения. Установлено, что расширение факела из форсунки существенно расширяет возможности термического разложения сырья. Это сказывается на повышении выхода сажи и резком снижении коксообразования.

Для вращения трубы 4 последняя снабжена приводом. В зависимости от вида сырья привод работает в двух режимах. При относительно легком сырье (термогазойль 30% коксохимическое сырье 50% пиролизная смола 20%) привод работает как следящий привод (используется следящий сельсин-привод). В этом режиме привод проворачивает трубу 4 с учетом ее эксцентриситета, добиваясь симметричного факела из форсунки. В случае более тяжелого сырья (пиролизная смола от 45 до 90%) такой режим распыла не обеспечивает заданный режим термического разложения. В зоне термического разложения появляются ярко выраженные зоны пониженной температуры, именно в этих зонах термическое разложение замедляется, интенсивно происходит коагуляция микрокапель сырья и их коксование, это приводит к росту механических примесей в получаемой саже, что резко снижает физико-механические свойства резинотехнических изделий.

Расширение факела распыленного сырья из форсунки позволяет исключить или существенно снизить распределение температуры по длине и диаметру реактора. Сырье будет равномерно прогреваться и, как следствие, термическое разложение сырья происходит одновременно и равномерно. Другим эффектом вращения трубы 4 является интенсификация каверны за крыльчаткой 6. Это объяснимо с точки зрения гидродинамики, а именно вращение трубы 4 создает дополнительные микровихри в каверне, что увеличивает ее нестабильность, хвост каверны носит размытый, развитый характер, что резко интенсифицирует кавитационную обработку сырья.

Создание эксцентриситета поверхности только трубы 4 не использует еще одну степень свободы. С целью расширения возможностей перемещения потока жидкости внутри трубы 4 при ее вращении, труба 4 помещена во втулку 8, также выполненную с эксцентриситетом и снабженную приводом. При одновременном вращении трубы 4 и втулки 8 возможность установки оси трубы 4 в нужное положение упрощается и повышается точность ее установки. При их одновременном вращении резко увеличивается частота пульсации каверны и факела из форсунки, в этом случае достигаются наилучшие условия термического разложения.

При необходимости дальнейшего увеличения диаметра факела конец трубы 4 необходимо изгибать. Это позволяет увеличить диаметр и размыв факела и снизить каверны.

Установлено, что при вращении наконечника 10 можно достичь кавитационный режим течения при более низких скоростях потока жидкости. Наконечник 10 выполнен с возможностью свободного вращения относительно трубы 4. При этом необходимая скорость потока составляет 8 9 м/с, что обеспечивает снижение энергозатрат на достижение кавитационного режима.

Выполнение на поверхности наконечника 10 канавок 12 в виде винтовой линии увеличивает турбулизацию каверны, обеспечивая максимальное количество кавитационных пузырьков. Выполнение канавок 12 переменной ширины снижает гидравлическое сопротивление наконечника 10.

Выполнение наконечника 10 таким образом, чтобы направление закручивания потока воздуха и сырья было противоположным, обеспечивает наилучшие условия взаимного проникновения потоков воздуха и сырья, что создает условия для получения монодисперсной смеси, при которой процесс термического расположения сырья происходит во всей массе сырья одновременно, что исключает гритообразование важнейший фактор процесса сажеобразования.

Вращение наконечника 10 обеспечивает дальнейшее увеличение степени закручивания потока воздуха, что обеспечивает интенсификацию процесса насыщения сырья воздухом.

Выполнение внутренней поверхности выходного сопла 2 плавного профиля с перегибом позволяет снизить величину гидравлического сопротивления, так как каверна до перегиба несколько уменьшается в размерах, а в сечении перегиба и сразу за ним резко возрастает количество кавитационных пузырьков. Увеличение скорости потока в перегибе сопла 2 обеспечивает вторичную генерацию микропузырьков, что позволяет повысить использование энергии потока, затрачиваемого на кавитационную обработку и распыл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1986 |

|

SU1473170A1 |

| ФОРСУНКА | 1987 |

|

SU1528053A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1985 |

|

SU1376643A1 |

| ФОРСУНКА | 1989 |

|

SU1635672A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1986 |

|

SU1401667A1 |

| СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ СУСПЕНЗИЙ | 1986 |

|

SU1489085A1 |

| СМЕСИТЕЛЬ | 1986 |

|

SU1406867A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1984 |

|

SU1241697A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1329158A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1720184A1 |

Изобретение может быть использовано в нефтехимической промышленности для распыления жидких углеводородов. Цель изобретения - интенсификация процесса диспергирования жидкости. Топливная труба (ТТ) 4 установлена в корпусе 1 с кольцевым зазором 3 и имеет внутри кавитирующую крыльчатку 6. ТТ 4 установлена с возможностью поворота, а ось ее проточной части расположена эксцентрично ее оси. Снаружи ТТ с возможностью независимого поворота вокруг нее установлена эксцентричная втулка 8. Выходной участок ТТ 4 может быть выполнен изогнутым и снабжен наконечником с эксцентричным отверстием. Наконечник установлен с возможностью вращения относительно ТТ, а на его внутренней и внешней поверхностях выполнены винтовые канавки с шириной, возрастающей в направлении к выходному соплу 2, выполненному в виде лемнискаты Бернулли. В форсунке обеспечивается расширение факела, что повышает выход сажи и снижает коксообразование, а также интенсификация кавитационной обработки сырья. 3 з.п. ф-лы, 4 ил.

| Авторское свидетельство СССР N 978419, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ФОРСУНКА | 1983 |

|

SU1189178A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-20—Публикация

1986-08-20—Подача