Изобретение касается перемешивания и может быть использовано в нефтехимической промышленности

Известны смесители, содержащие корпус с патрубками подвода и отвода. В качестве смешения установлены на валу крыльчатки с лопастями суперкавитирующего профиля (1,2,3).

Однако в таких смесителях степень гомогенизации и диспергирования недостаточна. Затраты времени на обработку массы смешиваемых веществ для получения смеси с заданными свойствами велики, что приводит к уменьшению производительности оборудования и увеличению удельных энергетических затрат на смешение.

В качестве прототипа выбран смеситель, содержащий корпус с патрубками подвода и отвода и проточной камеры, в которой последовательно установлены, каждая на отдельной ступице, кавитирующие крыльчатки. Кроме того, смеситель снабжен приводом возрастно-поступательного движения (3).

Недостатком смесителя является невысокая степень перемешивания и гомогенизации.

Цель изобретения интенсификация процесса перемешивания.

Это достигается тем, что в смесителе, содержащем корпус с патрубками подвода и отвода, проточную камеру, в которой на ступицах последовательно установлены кавитирующие крыльчатки, и привод возвратно-поступательного движения, ступицы крыльчаток установлены с возможностью свободного вращения, причем ступица второй по ходу потока крыльчатки снабжена тормозным устройством, сообщенным с приводом возвратно-поступательно движения

Управление скоростью вращения крыльчатки позволяет изменять интенсивность смешения. Установленная зависимость интенсивности смешения при резком изменении скорости вращения крыльчаток позволяет управлять интенсивностью перемешивания, причем, что немаловажно, на изменение скорости вращения затрачивается только энергия тормозного устройства, отличающегося простотой и надежностью.

Авторами установлено: при торможении второй по ходу потока крыльчатки до полной остановки, происходит два явления. Поток жидкости после первой крыльчатки за счет инерции набегает на останавливающуюся вторую крыльчатку и каверна за этой крыльчаткой увеличивается; одновременно давление между крыльчатками несколько повышается, происходит частичное схлопывание кавитационных пузырьков за первой крыльчаткой, что обеспечивает дополнительную кавитационную обработку. При отпускании тормоза вторая крыльчатка начинает вращаться, давление между крыльчатками 5 и 6 падает, что приводит к дополнительному вскипанию жидкости (облегченному) между крыльчатками. При этом образуется большое количество зародышей за первой крыльчаткой и мелких пузырьков, которые на второй крыльчатке облегченно будут расти и достигнут больших размеров, которые при схлопывании выделяют большую энергию.

Авторами установлено: процессы схлопывания и зарождения пузырьков заканчиваются за время 1 с, что и определяет частоту торможений крыльчатки.

Торможение первой крыльчатки также обеспечивает интенсификацию в сравнении с прототипом, однако ее величина несколько ниже. При торможении первой крыльчатки за ней происходит увеличение каверны, однако в меньшей степени, чем при торможении второй крыльчатки, образуется меньшее количество зародышей, т.к. давление между крыльчатками изменяется несущественно. Таким образом, предпочтительно тормозить вторую по ходу крыльчатку.

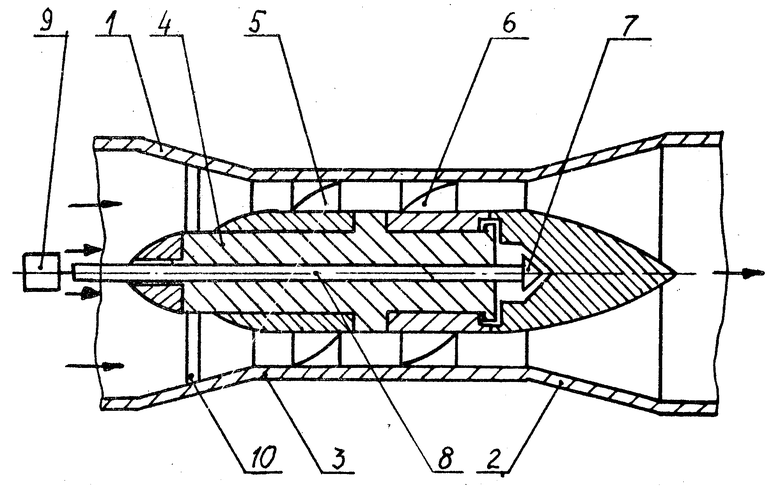

На чертеже схематически изображен предлагаемый смеситель.

Смеситель содержит патрубки подвода 1 и отвода 2 смеси, соединенные с корпусом 3 внутри которого на неподвижной полой оси 4 последовательно установлены крыльчатки 5 и 6. Крыльчатка 6 снабжена тормозным устройством, выполненным в виде тормозного фрикциона 7 закрепленного на валу 8, выведенного наружу корпуса 3 через патрубок 1 и соединенного с приводом 9. Ось 4 закреплена в патрубке 1 с ножевыми опорами 10 аэродинамического профиля.

Смеситель работает следующим образом.

Поток перемешиваемой среды через патрубок подвода 1 поступает в корпус 3 и движется со скоростью 7-15 м/с. При попадании на крыльчатку 5 поток жидкости раскручивается, одновременно раскручивая крыльчатку 5. Раскрученный поток попадает на крыльчатку 6, где скорость потока увеличивается до 18-30 м/с. За крыльчаткой 6 образуется кавитационная каверна. При смыкании каверн образуются поля микропузырьков, при схлопывании которых образуются кумулятивные микроструи со скоростью порядка 104 м/с и с ударным давлением 105 атм, которые оказывают размалывающее и перемешивающее микрокинетическое воздействие на обрабатываемые вещества. За счет раскручивания потока предварительной крыльчаткой 5 снижается порог скорости, при которой наступает режим кавитации. Это обеспечивает интенсификацию процесса смешивания энергозатрат, увеличение количества кавитационных пузырьков, равномерное распределение кавитационных пузырьков по сечению смесителя.

Наилучшие результаты достигнуты при углах установки лопастей крыльчатки 5, несколько меньших угла установки лопастей крыльчатки 6.

Нами установлено, что интенсивность перемешивания зависит, помимо прочих параметров, от скорости вращения крыльчаток. Предложенная конструкция предполагает регулирование скорости вращения крыльчатки 6 вплоть до ее остановки (как наиболее эффективный способ, т.к. можно управлять и скоростью вращения крыльчатки 5) с помощью тормозного устройства. В процессе испытания авторы обнаружили неожиданное явление при резком торможении (по нашему мнению, за счет сил инерции) происходит резкое возрастание размеров каверны и интенсивности схлопывания микропузырьков. Поэтому было предложено резко изменять скорость крыльчаток, (возможно, обеих, но как нами установлено, торможение крыльчатки 6 наиболее эффективно влияет на интенсивность перемешивания ).

Привод 9 тормозит крыльчатку 6 до остановки. За счет инерции потока на крыльчатке 5 увеличивается количество кавитационных пузырьков, одновременно несколько повышается давление между крыльчатками 5 и 6, что приводит к частичному схлопыванию кавитационных пузырьков за крыльчаткой 5 и дополнительно обеспечивается перемешивание и обработка смеси.

При прекращении торможения крыльчатка 6 раскручивается и за счет насосного эффекта давление между крыльчатками 5 и 6 снижается, происходит интенсивное образование кавитационных пузырьков за крыльчаткой 5, вскипание жидкости между крыльчатками 5 и 6. Указанные факторы позволяют обеспечить зарождение и увеличить число кавитационных пузырьков и, как следствие, интенсифицировать кавитационную обработку.

Частота торможений крыльчатки определяется частотой срабатывания привода 9, работой которого управляет генератор импульсов (на рисунке условно не показан). Следует отметить, что колебания давления между крыльчатками 5 и 6 оказывают влияние на каверну, образованную за крыльчаткой 6. Известно, что хвостовая часть каверны имеет нестационарный характер каверна пульсирует.

Указанные колебания давления, имеющие место в результате торможения крыльчатки 6, накладываются на "естественные" колебания каверны, увеличивая ее нестационарность. Причем, при резонансе этих двух видов пульсаций амплитуда пульсаций каверны увеличивается, и как следствие, увеличивается интенсивность смешения.

Применив анализаторы качественных параметров выходящей из смесителя смеси и соединив их с генератором импульсов, можно создать следующую систему управления качеством смеси, однако это не является предметом предложенной конструкции.

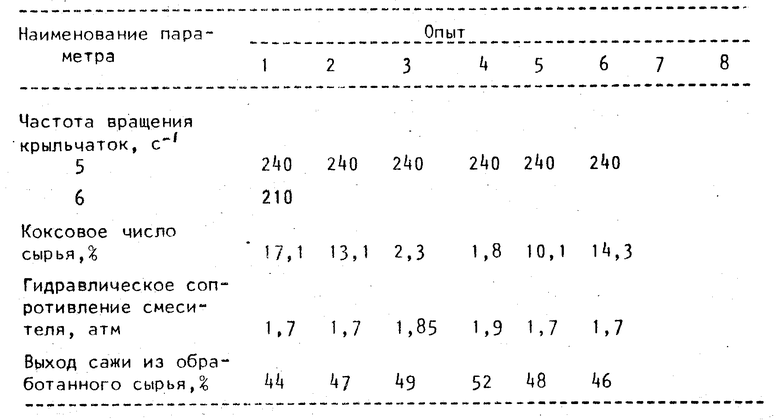

Испытывалось сырье для получения технического углерода с коксуемостью 26

Цель кавитационной обработки снижение коксуемости сырья.

Пример 1. По прототипу.

Пример 2. Крыльчатка 6 тормозится до полной остановки с частотой 0,1 Гц.

Пример 3. То же, что и в примере 2 но 0,5 Гц.

Пример 4. То же, что и в примере 2 но 1 Гц.

Пример 5. То же, что и в примере 2 но 5 Гц.

Пример 6 То же, что и в примере 2, но 10 Гц.

Данные испытаний приведены в таблице.

Наилучшие результаты достигнуты в опыте 4 при этом улучшение показателя "коксовое" число составило 9,5 раз.

Выбрав в качестве параметра, определяющего готовность продукта коксовое число, измеряют его на выходе из смесителя и изменяют частоту торможения крыльчатки 6.

Использование данного изобретения в сравнении с базовым объектом позволяет резко повысить интенсивность смешения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785113A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785114A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1614242A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1988 |

|

SU1718419A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1594751A1 |

Изобретение касается перемешивания и может быть использовано в нефтехимической промышленности. Цель изобретения - интенсификация процесса перемешивания. Это достигается тем, что в смесителе, содержащим корпус с патрубками подвода и отвода, проточную камеру, в которой на ступицах последовательно установлены кавитирующие крыльчатки, и привод возвратно-поступательного движения, ступицы крыльчаток установлены с возможностью свободного вращения, причем ступица второй по ходу потока крыльчатки снабжена тормозным устройством, сообщенным с приводом возвратно-поступательного движения. Изобретение позволит за счет использования предварительной закрутки потока на предварительной крыльчатке достигать наивысшей интенсивности кавитации на основной крыльчатке, а возможность торможения крыльчаток позволит управлять интенсивностью перемешивания. 1 табл, 1 ил.

Смеситель, содержащий корпус с патрубками подвода и отвода, проточную камеру, в которой на ступицах последовательно установлены кавитирующие крыльчатки, и привод возвратно-поступательного движения, отличающийся тем, что, с целью интенсификации процесса перемешивания, ступицы крыльчаток установлены с возможностью свободного вращения, причем ступица второй по ходу потока крыльчатки снабжена тормозным устройством, сообщенным с приводом возвратно-поступательного движения.

| СМЕСИТЕЛЬ | 1986 |

|

SU1406867A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1990-02-08—Подача