f to

Изобретение относится к цветной 1| еталлургии и может быть использова- о при получении меди из труднообога имых руд.

Целью изобретения является повы Ьение степени извлечения меди.

Изобретение иллюстрируется следующими примерами.

Пример 1. Тртонообогатимую забалансовую руду с содержанием |),2% меди отсыпали дифференцировано 1о крупности: снизу крупную фракцию до +5 мм, сверху отсыпали слой мелкой фракции -5 0,01 мм в соотноше- 1ИИ 3:1, в припов ерхностный слой на глубину 5-7 см внесли отходы медной |обЬгатительной фабрики в количестве j2%. Отходы медной обогатительной Ьабрики имеют следующий химический Достав: Si02 40,0; 11,0; Fe 16,8; S 14,86; Си 0,082; CaO 4,25; MgO 2,88; TiOj 0,43; Mn 0,083; Mo . Руду предварительно подвер- |гали закислению водным раствором серной кислоты (4-5 г/л) и после стабилизации рН до 2,5-3,0 проводили выщелачивание раствором, подкислен- |ным до рН 2,9, содержащим. 10-10 клеток бактерий Th ferrooxidaus

в 1 мл. Выщелачивание вели в режиме: 3 дня орошение и 4 дня просушка. Смену растворов производили еженедельно с внесением в раствор бактериальной культуры 5-10% от объема выщелачиваемой жидкости.

Руду периодически промьшали О,1 и. раствором серной кислоты для смьша с кусков руды осевших окислов и гидроокислов выщелачиваемого металла.

Извлечение составило 50,8% за год

Удельный расход кислоты составил 28j8 кг/кг Си.

Пример 2. Труднообогатимую забалансовую руду с содержанием 0,2% меди отсыпали дифференцирсЛано по крупности: снизу крупную фракцию до +5 мм,сверху отсьтали слой мелкой фракции -5+0,01 мм в соотношении 2:1 ,в приповерхностный слой на глубину 5- 7 см внесли отходы медной обогатительной фабрики в количестве 2%, состава, приведенного в примере 1.

Режим работы проводился по примеру 1. Извлечение составило 41,9% в год. Удельный расход кислоты 33,1 кг /кг Си.

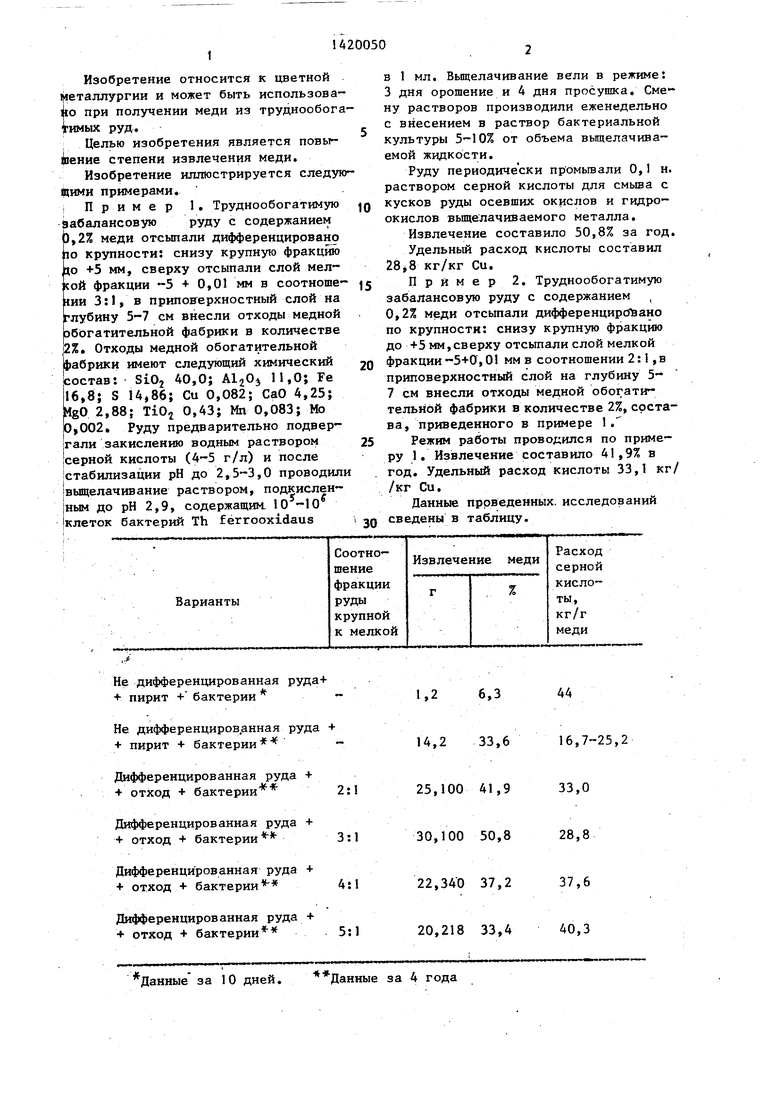

Данные проведенных, исследований сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ МЕДНЫХ РУД | 1993 |

|

RU2038470C1 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ РУД | 2004 |

|

RU2283879C2 |

| СПОСОБ ГЕОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО СУЛЬФИДНОГО РУДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2012 |

|

RU2502869C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ РУД | 1991 |

|

RU2088758C1 |

| СПОСОБ ДОБЫЧИ МЕТАЛЛОВ ИЗ ХРАНИЛИЩ ЛЕЖАЛЫХ ОТХОДОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2012 |

|

RU2490465C1 |

| Способ выщелачивания медных руд | 1987 |

|

SU1423618A1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖЕЙ НЕКОНДИЦИОННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2006 |

|

RU2327863C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ РУД | 2007 |

|

RU2351664C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ВЫСОКОГОРНЫХ ОТВАЛОВ | 2013 |

|

RU2539511C1 |

Изобретение относится к цветной металлургии И может быть использовано при получении меди из труднообогати- мых сульфидных .забалансовых руд. Цель изобретения - повышение степени извлечения меди. Способ извлечения меди из забалансовых руд включает отсыпку рудной массы, закисление серной кис- лотой и последующее выщелачивание раствором в присутствии Th ferrooxida- us с добавкой. В предложенном способе перед отсыпкой руду классифицируют по фракциям, производят послойную отсып ку рудной массы дифференцировано по фракциям, размещая мелкую до -5 + + 0,01 мм верхним слоем при соотноше НИИ крупной к мелкой (2-3):I, В качестве добавки используют хвосты медной обогатительной фабрики. 1 табл. i V)

Не дифференцированная руда+

Как видно из таблицы, наилучшее выщелачивание наблюдается при соот ношении, крупной фракции к мелкой (3-2):1, при соотношении 1:1 проис ходит уплотнение верхних горизонтов, заиливание, в связи с этим падает фильтрация раствора. При этом наблн - дается снижение эффективности про цесса вьпцелачивания 34,1% за год.

При соотношении крупной фракции к мелкой 4:1 и 5:1 снижается эффективность процесса выщелачивания из- за уменьшения периода контактирования руды с вьш1елачивающим раствором.

Использование предложенного способа дает возможность снимать верхний слой, обедненный по содержанию выщелачиваемого металла и богатого по содержанию микроэлементйв.

Общее извлечение иеди по предложенному способу больше на 8,3-17,2% в сравнении с прототипом.

Формула изобретения Способ извлечения меди из трудно- обогатимых руд, включающий отсыпку рудной массы, закисление серной кислотой и вьщ1елачивание в присутствии Th ferrooxidaus с добавкой, о т л и г чающийся тем, что, с целью повышения степени извлечения меди в раствор, перед отсыпкой руду классиФицирхуют по фракциям и размещают мелкую до -5 + 0,01 мм верхним слоем при соотношении крупной к мелкой (2-3):1, а в качестве добавки используют хвосты медной обогатительной фабрики, которые вносят в приповерхностный слой.

| Способ извлечения меди из труднообогатимого рудного сырья | 1981 |

|

SU990842A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Цветная металлургия, 1983, № 17, с.13-15. | |||

Авторы

Даты

1988-08-30—Публикация

1986-06-24—Подача