Изобретение относится к цветной металлургии, а именно к биогидрометаллургическому вскрытию и биовыщелачиванию цветных и благородных металлов из упорных сульфидных руд и отработанных штабелей кучного выщелачивания.

Способ может быть использован в горно-обогатительной, горно-химической, металлургической отраслях, в том числе на объектах в криолитозонах.

Сбалансированное потребление природных ресурсов с высокой степенью комплексности их использования (включая утилизацию накопленных и образующихся отходов переработки) - важнейшая задача современного недропользования. В переработку вовлекается все более «упорное» минеральное сырье, то есть руды, не поддающиеся эффективному и рентабельному извлечению благородных металлов традиционными в промышленной практике методами, а также «упорные» концентраты и техногенные продукты добычи, обогащения, металлургии. К факторам оценки повышающейся степени «упорности» сырья относятся: истощение запасов окисленных руд и рост доли первичных сульфидных руд; комплексный минеральный состав руд; снижение качества вовлекаемых в переработку руд; наличие трудно вскрываемых благородных металлов эмульсионной и коллоидной вкрапленности; присутствие в первичных сульфидных рудах минералов сурьмы, меди, мышьяка, двухвалентного железа, а также наличие природных сорбентов благородных металлов (фтор, ртуть, углеродистая и глинистая составляющие и др.).

В современных условиях дефицита ресурсов извлечение цветных и благородных металлов широко применяется в вариантах кучного выщелачивания для извлечения металлов из бедных окисленных руд и бактериального окисления упорных флотационных золотосодержащих концентратов (преимущественно в чановом варианте) с последующим цианированием кека. Ведутся исследования и отмечаются отдельные промышленные внедрения этих технологий для переработки сульфидных руд цветных металлов и материалов отработанных штабелей.

Кучное выщелачивание характеризуется следующими основными преимуществами относительно фабричных технологий: более высокой скоростью извлечения меди, цинка, золота при низком качестве исходного сырья; сравнительно низкими капитальными затратами и эксплуатационными расходами, коротким временем реализации проекта (постройка основной линии) и простотой расширения; быстрым периодом окупаемости собственно стадии выщелачивания; отсутствием необходимости складирования хвостов; простотой конструкции, оборудования и устойчивым процессом, идеальным для отдаленных площадок; снижением влияния на окружающую среду; быстрой фазой конструирования; низкими энерго- и водозатратами; применимостью для переработки бедных руд, хвостов и отвалов; возможностью единовременной обработки значительной массы руды (до десятков миллионов тонн); отсутствием потребности в больших затратах высококвалифицированного труда; возможностью использрвания сырья с различным содержанием сульфидной серы при создании необходимых условий для адаптации биокультур.

Основных проблем выщелачивания и причин потерь золота при кучном цианировании бедных первичных сульфидных (золотосульфидных) и забалансовых руд множество, в том числе: приуроченность самородного золота к гидроксидам железа, которые имеют плотное внутреннее строение и заключены в матрице массивного кварца; связь золота с микрокристаллическим неокисленным пиритом и другими сульфидами, недоступными для воздействия цианидных растворов; наличие на частицах самородного золота налетов тонкодисперсных агрегатов гидроксидов железа и слюдисто-глинистых минералов; гнездообразный характер выделений микроскопических и субмикроскопических частиц золота в минералах породы; присутствие благородных металлов в дисперсном и коллоидном виде («коллоидное золото»), необходимость контроля за возможным явлением деградации бактериальной культуры по тем или иным причинам и пр.

Извлечение благородных металлов из сульфидных руд обычно включает предварительные гравитационные и флотационные операции для перевода цветных металлов в концентраты вместе с благородными металлами, направляемых на цианирование, либо получение гравитационно-флотационных концентратов с направлением хвостов на гидрометаллургическое извлечение (доизвлечение) благородных металлов. По гравитационно-флотационной технологии с гидрометаллургическим окончанием сквозное извлечение золота составляет в среднем 85-90%, серебра - 10-30%.

Отработанные штабели кучного выщелачивания содержат благородные (золото, серебро), цветные (медь, цинк, свинец), черные (железо, марганец) металлы и другие компоненты, которые могут стать дополнительным источником товарной продукции и пополнить ресурсную базу страны. Штабели представляют собой весьма большие по массе техногенные объекты, требующие специальных мер для их обезвреживания и рекультивации, поскольку основными технологическими приемами извлечения золота и серебра являются, в основном, экологически небезопасные цианидный и кислотный процессы. Кроме того, отработанные штабели оказывают отрицательное воздействие на окружающую среду, занимая огромные земельные площади и являясь источником как дренажа подотвальных вод, так и пылеобразования. Извлечение благородных металлов из руд кучным цианидным способом составляет в среднем 55-65%, серебра 20-35%, в отработанных штабелях остается значительное количество этих металлов (0,3-2,0 г/т золота, 1,0-10 г/т и более серебра) в зависимости от вещественного состава и степени раскрытия благородных металлов в закладываемом в штабель исходном материале.

В связи с этим не теряет своей актуальности необходимость создания технологий переработки полезных ископаемых, в особенности упорных руд благородных металлов и техногенного сырья, обеспечивающих повышение эффективности использования ресурсов недр, снижение потерь ценных компонентов с увеличением объемов получаемой товарной продукции, повышением степени утилизации образующихся отходов и уменьшением отрицательной экологической нагрузки на окружающую среду. Эффективное извлечение благородных металлов из первичных сульфидных руд и лежалых материалов отработанных штабелей практически неосуществимо без применения комплексных технологических решений по предварительному вскрытию металлов и операций подготовки материала к выщелачиванию с учетом особенностей их вещественного состава.

Известен способ кучного биоокисления сульфидных золото-пиритных руд (США, шт.Невада, рудник Gold Quarry) крупностью -10 мм с содержанием золота 1-3 г/т и 1-2,5% серы сульфидной (пирит и мышьяковистый пирит) по технологии BIOPRO™ в течение 90-250 дней с последующим цианидным выщелачиванием на фабрике [Logan Т.С, Seal Т., Brierley J.A. Whole-ore heap biooxidation of sulfldic gold-bearing ores //Biomining. Ed. By D.E.Rawlings and D.B. Jonson. - Springer-Verlag Berlin Ytidelberg, 2007. - p. 113-138]. В качестве биофлоры использована ассоциация мезофильных, умереннотермофильных и термофильных микроорганизмов Ac. ferrooxidans, Leptospirillum, Sulfobacillus с введением в процесс термофильных архей Acidianus, Metallosphaera, Sulfolobus в связи с образованием в штабеле высокотемпературных зон (до 80°С). Продолжительность кучного биоокисления составляла 90-250 дней в зависимости от вида сырья. Извлечение золота находилось на уровне 53,8%.

Недостатки способа заключаются в необходимости транспортировки большой массы кеков кучного выщелачивания на цианидное выщелачивание на фабрику, что предопределяет дополнительные трудо- и энергозатраты.

Известен способ двухстадиального кучного бактериального выщелачивания бедной никельсодержащей медно-цинковой руды месторождения Talvivaara, расположенного в субарктической зоне, сульфиды в которой представлены пирротином, пиритом, халькопиритом, сфалеритом, пентландитом (в сумме 21%); среднее содержание металлов: 0,23% Ni, 0,13% Си, 0,51% Zn, 0,029% Со, [Лодейщиков В.В. Переработка никелесодержащих руд методом кучного бактериального выщелачивания. Опыт финской фирмы Talvivaara // Золотодобыча, 2009, №132, с. 12-14]. Использованная биофлора - эндемическая. Схема переработки включает 3 стадии дробления, агломерацию, штабелирование руды, орошение выщелачивающими растворами и первичное биовыщелачивание, переукладку материала через 1,5 года в новый штабель, вторичное биовыщелачивание. В опытном масштабе после осаждения из раствора достигнуто 96-98%-ное извлечение металлов из руд (прогнозное извлечение никеля в промышленном масштабе - 70%).

Недостаток способа заключается в необходимости переукладки штабеля через полтора года, что является энергоемким и трудозатратным мероприятием.

Известен способ повышения скорости кучного биоокисления труднообогатимой сульфидной руды, включающий биологическое окисление материала, по крайней мере, частичное, с использованием возвращаемого на повторный цикл раствора из первичной стадии биовыщелачивания, сбор раствора, содержащего растворенные в нем ингибирующие компоненты, где концентрация каждого отдельного ингибирующего компонента в указанном растворе ниже его исходной ингибирующей концентрации, а суммарная концентрация, по крайней мере двух ингибирующих компонентов, является достаточной для ингибирования скорости биологического окисления частиц труднообогатимой сульфидной руды, [Пат. RU 2151208, С22В 11/00, С22В 3/18, опубл. 20.06.2000]. Далее следует кондиционирование собранного раствора для снижения ингибирующего действия компонентов, возвращение раствора в штабель на повторный цикл и биоокисление частиц труднообогатимой сульфидной руды с использованием рециклируемого биовыщелачивающего раствора.

К недостатку способа относится необходимость включения в схему промежуточных циклов очистки образующихся растворов от ингибирующих примесей, что влечет дополнительные трудозатраты и увеличивает время процесса.

Близкой по сути к предлагаемому способу является технология кучного бактериального выщелачивания бедной упорной золото-медно-цинковой руды с низким коэффициентом фильтрации [Седельникова Г.В., Ким Д.Х., Ибрагимова Н.В. Кучное бактериальное выщелачивание бедных упорных золотосульфидных руд // Золото и технологии, 2017, №1 (35), с. 82-85]. Исследования проведены на руде, содержащей (%): 33 барита, 31 карбонатов, 19 кварца 4 серицита, 1 хлорита, 5,8 пирита, 1,2 халькопирита, 1,5 сфалерита, 0,5 галенита, 3 гидроксидов железа; обнаружены борнит, дигенит, серебросодержащая блеклая руда, ультратонкие (1-2 мкм) выделения самородного золота (в т.ч. в сростках с галенитом, халькопиритом, баритом, доломитом и др.) и полностью закрытое тонковкрапленное золото в халькопирите, кварце, барите и доломите. Сера почти на 50% представлена сульфатной формой (связана с баритом). Содержание основных компонентов в руде (%): 3,5 железа, 8,2 серы общей (4,2 сульфидной), 0,05 углерода органического, 0,61 меди, 1,15 цинка, 0,33 свинца, менее 0,01 мышьяка, 0,017 сурьмы; 2,6 г/т золота, 40,7 г/т серебра. Доля цианируемого золота - 53,8%, упорных фаз - 46,2% (в т.ч. 42,7% в сульфидах). Схема исследований включала предварительное сернокислотное закисление руды, окомкование руды крупностью менее 5 мм с известью, перколяционное выщелачивание продолжительностью 120 суток с использованием циркулирующих бактериальных растворов. В качестве биофлоры применяли ассоциации мезофильных и умеренно термофильных бактерий Acidithiobacillus ferrooxidans, Ac. thiooxidans, Leptospirillum и археев рода Ferroplasma. После осаждения металлов из растворов и цианирование кека извлечение в товарные продукты составило 82,7% золота, 74,6% серебра, 73,2% меди, 64,6% цинка.

Недостатками исследованной технологии являются: образование гипса при окомковании с известью предварительно обработанного сернокислотным раствором материала с низким коэффициентом фильтрации, в результате чего наблюдается закупорка каналов просачивания жидкой фазы и снижение площади контакта жидкой и твердой фаз; высокий расход выщелачивающего биораствора.

Другим близким аналогом заявленного изобретения является способ доизвлечения благородных металлов из отработанных штабелей кучного выщелачивания, включающий естественное экохимическое обезвреживание штабеля, высокоинтенсивное виброгрохочение с выделением продуктивной фракции по содержанию целевого (целевых) компонента и ее направлением на окомкование с цементом и сульфатом двухвалентного железа, укладку в новый штабель, биовскрытие материала с использованием бактериального комплекса микроорганизмов, соответствующих собственному биоценозу исходной руды, с последующей выдержкой штабеля без орошения в течение 3 месяцев, после чего проводят цианирование и контрольную водную промывку, [Пат. Ru 2622534, МПК С22В 11/08, С22В 3/18, опубл. 16.06.2017 Бюл. №17].

К недостатку способа может быть отнесена высокая вероятность образования гипса при использовании цемента в качестве связующего при окомковании материала, что может привести к кольматации штабеля, а также затруднит многоцелевое использование материала вторично отработанного штабеля кучного выщелачивания в стройиндустрии.

Цель изобретения - повышение полноты извлечения металлов из первичных сульфидных руд цветных и благородных металлов и материалов отработанных штабелей кучного выщелачивания благородных металлов (в качестве интенсифицирующей добавки) путем более эффективной переработки минерального сырья с максимально полным извлечением ценных компонентов, созданием условий для глубокой утилизации складированных отходов и снижением экологической нагрузки на окружающую среду при использовании ресурсосберегающих технологий, устойчивых к изменениям вещественного состава сырья.

Задача, на решение которой направлен предлагаемый способ: интенсификация кучной биогидрометаллургической переработки упорных первичных сульфидных руд цветных и благородных металлов путем совместной комбинированной переработки с материалом отработанных штабелей кучного цианидного выщелачивания благородных металлов.

Техническим результатом является повышение эффективности и глубины переработки упорного минерального сырья природного и техногенного происхождения с получением дополнительной высоколиквидной товарной продукции.

Суть способа, достигающего цель изобретения, заключается в следующем. Упорная сульфидная полиметаллическая руда подвергается кучному биоокислению и биовыщелачиванию с использованием в качестве интенсифицирующего воздействия чередование слоев руды в штабеле со слоями материала отработанного штабеля кучного выщелачивания золота, прошедшего естественное природное обезвреживание (экохимическую очистку) до допустимого остаточного содержания цианида (ПДК - 0,1 мг/л). При естественном обезвреживании штабелей кучного цианидного выщелачивания с течением времени (в среднем 3-5 лет) в массе отработанного материала за счет разложения цианида образуется азот, который является элементом питания микроорганизмов, используемых в процессах биоокисления и биовыщелачивания руд. Кроме азота в минеральном субстрате отработанного штабеля уже имеются практически все источники питания для микроорганизмов окислительного действия: магний, калий, марганец, железо. К другому интенсифицирующему фактору относится рыхление и насыщение кислородом воздуха материала при формировании нового штабеля с улучшением условий массообмена реакций в системе жидкость-газ для осуществления выщелачивания.

Конструктивно структура нового штабеля высотой 3-3,5 м для кучного биоокисления и выщелачивания упорной сульфидной полиметаллической руды и материала отработанного штабеля кучного цианидного выщелачивания благородных металлов предусматривает формирование 4-х слоев. Нижний слой отсыпают фракцией крупностью более 40 мм упорной сульфидной руды. Во втором слое штабеля располагают малопродуктивную фракцию материала отработанного штабеля кучного выщелачивания, прошедшего стадию естественного экохимического обезвреживания и промывки водой, крупностью более 10 мм без предварительного окомкования (с учетом небольшой общей высоты нового штабеля - 3-3,5 м). Третий слой формируют из фракции крупностью менее 40 мм упорной сульфидной руды без предварительного окомкования или с окомкованием в зависимости от вещественного состава руды (например, при наличии во фракции более 25-30% тонкого материала). Последний верхний слой отсыпают предварительно окомкованной продуктивной фракцией из материала отработанного штабеля кучного цианидного выщелачивания крупностью менее 10 мм.

Исходный материал отработанного штабеля кучного выщелачивания окисленных руд перед укладкой классифицируют с использованием высокоинтенсивного виброгрохочения на соответствующие фракции крупности и оценивают степень их продуктивности по содержанию целевых компонентов. К малопродуктивной фракции материала отработанного и обезвреженного штабеля чаще всего относится фракция крупностью более 10 мм, в которой содержание золота находится на уровне 0,09-0,15 г/т, серебра - 0,15-1,0 г/т при распределении металлов во фракцию 5-7% и ее выходе 28-48% от массы первоначально заложенного на выщелачивание материала.

Исходную сульфидную руду также подвергают высокоинтенсивному виброгрохочению на фракции крупности, соответствующие крупности классификации материала отработанного штабеля кучного выщелачивания. При высокоинтенсивном виброгрохочении достигается максимальная степень дезинтеграция материала с раскрытием сростков за счет больших ускорений, создаваемых на поверхности сетки и в толще материала), многочастотного характера нелинейных вибраций (на сетке одновременно присутствует сплошной широкий спектр частот), сильных вибрационных импульсов. Кроме классификации по крупности и дезинтеграции руды и слежавшегося материала отработанного штабеля виброгрохочение выполняет функцию насыщения штабелируемого материала кислородом воздуха перед ее биоокислением.

Окомкование мелких (менее 10 мм) фракций руды и материала отработанного штабеля ведут с использованием жидкого стекла (3-6 кг/т) или реагента Alcotac СВ6 (Германия) (1-3 кг/т). Поскольку порошкообразный реагент Alcotac СВ6 может использоваться в сухом виде, его подают либо в шихту для окомкования с последующим смачиванием водой, либо непосредственно в направляемый на окомкование подрешетный материал высокоинтенсивного виброгрохочения. Окатыши получают известными способами. Влажность окатышей - 12-16%.

При формировании штабеля проводится закисление материала сернокислотным раствором с концентрацией 5-10 г/л из расчета 20 л/т твердого материала в течение 2-4 недель.

В качестве выщелачивающего используют раствор, содержащий бактериальный комплекс, состоящий из ассоциации штаммов тионовых железоокисляющих микроорганизмов Acidithiobacillus ferrooxidans, тионовых сероокисляющих микроорганизмов Acidithiobacillus thiooxidans, ассоциации металлотолерантных микроорганизмов-экстремофилов Ferroplasma acidiphilum и Ferroplasma thermophilum (род архей семейства Ferroplasmaceae), способных обитать в окружающей среде с высокими концентрациями тяжелых металлов (мышьяк, кадмий, медь, цинк и др.) и их солей и оптимально растущих в сложных средах при температурах близких к 55°С и выше и низкой кислотности (рН 2). Все штаммы микроорганизмов выделяются из исходных руд или из рядом расположенных водных непроточных источников и, следовательно, являющихся эндемиками, то есть свойственными данной местности, и поэтому хорошо приспособленными к условиям окружающей среды, что существенно повышает эффективность технологии.

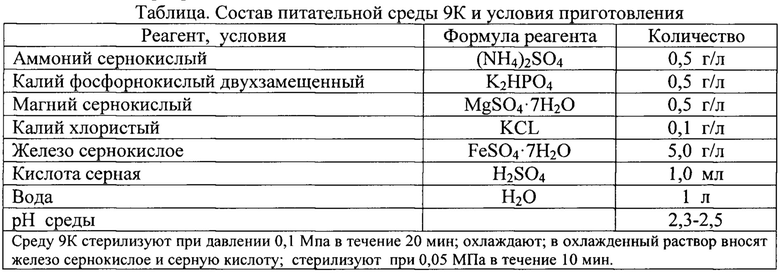

Полученные штаммы смешивают в равных долях с созданием биокомплекса микроорганизмов. Поскольку в естественной среде концентрация микроорганизмов обычно находится на уровне 102-103 клеток/мл и недостаточна для эффективного биоокисления и выщелачивания, бактериальный комплекс культивируют на стандартной питательной среде 9К (Сильвермана и Люндгрена, табл.) в течение 15-20 часов для достижения необходимой удельной концентрации на уровне 107-108 клеток/мл. Методы выделения, культивирования, количественного учета, определения активности микроорганизмов детально описаны в литературных источниках (например, «Биотехнология металлов. Практическое руководство». Науч. ред.: Г.И. Каравайко (СССР) и др. М.: Центр Международных проекта ГКНТ в соответствии с программой международного проекта СССР/ЮНЕП «Биотехнология металлов как экономически приемлемый метод рационального использования минеральных ресурсов», 1989). В минеральном субстрате отработанного штабеля уже имеются практически все источники питания для микроорганизмов окислительного действия.

В процессе биоокисления и биовыщелачивания участвуют бактерии в активной фазе роста при следующих исходных параметрах бактериального раствора для орошения: рН 1,6-1,9, Eh 640-680 мВ, температура 25-35°С, концентрация Fe2+ 1,5-3 г/л, Fe3+ 15-18 г/л. Удельный расход бактериального раствора на орошение составляет 0,16-0,22 м3/сут. на 1 м2 поверхности штабеля (около 6,5-13 л/час на 1 м2). Длительность орошения - 10-14 месяцев с выдержкой штабеля без орошения в течение зимнего периода, затем штабель подвергают водной промывке и цианидному выщелачиванию благородных металлов по известному способу.

Использование в качестве интенсифицирующей добавки («затравки») материала отработанных штабелей кучного выщелачивания окисленных руд позволяет сократить расход питательной среды на 12-20% абс, а также на 25-35% отн. время выщелачивания упорной первичной руды, то есть повысить скорость выщелачивания. Извлечение золота составляет до 83-85%, серебра - до 89-90%. В течение 6-12 месяцев в растворах биовыщелачивания достигается концентрация цинка от 2 до 6 г/л, меди - от 1 до 5 г/л. Эти растворы могут быть переработаны известными способами для получения цинка и меди.

Материал рудного штабеля после естественной экохимической очистки и фракционирования по совокупности физический свойств пригоден к многоцелевому использованию в стройиндустрии.

Основные преимущества способа:

- повышение эффективности переработки бедных упорных руд и техногенного минерального сырья с увеличением полноты и комплексности их использования за счет повышения извлечения золота на 30-40% и серебра на 40-60%, а также извлечения цветных металлов (медь, цинк) относительно этих показателей при первичном кучном выщелачивании;

- сокращение длительности выщелачивания первичных упорных руд цветных металлов;

- получение дополнительной товарной продукции в виде цветных и благородных металлов, а также техногенного материала вторично переработанных штабелей, пригодного для производства стройматериалов;

- возможность реализации способа в любых климатических зонах, в том числе в криолитозонах, и в этом случае в зимний период будут создаваться дополнительные условия для образования сети морозобойных трещин, что способствует увеличению коэффициента фильтрации штабеля;

- снижение отрицательного воздействия складированных отходов на окружающую среду за счет вовлечения в переработку техногенного сырья.

Пример 1

На переработку в укрупненном масштабе в режиме кучного выщелачивания направляли упорную тонковкрапленную полиметаллическую медно-свинцово-цинковую руду в баритизированных кварц-хлоритовых, кварц-хлорит-серицитовых сланцах с преобладающими в породе баритом (более 25%), серицитом (14,0%), кварцем (5%) одного из уральских месторождений. Сумма рудных минералов - 44%, которые на 97% представлены сульфидами: сфалеритом (17,5%), пиритом (12%), галенитом (9,6%), блеклыми рудами (2,3%), халькопиритом (1,2%), ковеллином и халькозином (0,52%), англезитом и церусситом (0,8%), минералами серебра.

Руда характеризовалась следующими особенностями: высокой переизмельчаемостью и упорностью к воздействию кислот; отсутствием возможности выведения из процесса переработки непродуктивной фракции руды по содержанию благородных металлов, поскольку крупные и тонкие классы руды (выход классов крупности менее 44 мкм составлял более 44%) обогащены золотом и серебром; тесной ассоциацией сульфидных минералов с баритом, являющимся упорным по отношению к воздействию любых выщелачивающих агентов; отсутствием гальванических пар минералов, способствующих активному выщелачиванию; развитием широко распространенного галенита по поверхности минералов цветных металлов, блокирующим доступ микроорганизмов к их поверхности; включениями галенита, блеклой руды, породообразующих минералов в агрегатах пирита и присутствием в трещиноватом и пористом пирите субмикроскопических и микроскопических включений самородного золота.

Самородное золото в руде представлено микроскопическими (10-15 мкм), мелкими и редкими довольно крупными (50-150 мкм) частицами в виде субмикроскопической и микроскопической вкрапленности в пирите, сфалерите, галените, блеклой руде и их межзерновых пространствах. Серебро самородное и минералы серебра (1,3-5%; акантит, пирсеит-полибазит, прустит) находятся в виде субмикроскопической изоморфной примеси в блеклых рудах и входят в состав самородного золота; размер частиц серебра - менее 1 мкм.

Исходная сульфидная руда содержала 11,7% цинка, 7,9% свинца, 1,8% меди, 0,20% мышьяка, 0,40% сурьмы, 10,2% железа общего (в т.ч. 6% железа сульфидного); 3,55 г/т золота, 583 г/т серебра. Доля первичной сульфидной меди в руде - 70%, вторичной сульфидной меди - 29%, сульфидного цинка - 99,9%, сульфидного свинца - 93%.

Измельченную до 40 мм руду подвергали высокоинтенсивному виброгрохочению по классу 10 мм с получением надрешетного и подрешетного продуктов. Из надрешетного продукта формировали первый нижний слой штабеля кучного выщелачивания. Подрешетный продукт при выходе около 64% после окомкования с использованием реагента Alcotac СВ6 (Германия) при расходе 1,85 кг/т руды укладывали в третий слой штабеля.

Вторым компонентом при формировании штабеля являлся материал отработанного штабеля кучного выщелачивания золотосодержащей руды после естественного природного обезвреживания в течение 4,5 лет. Материал представлял собой агломерированный с цементом продукт крупностью менее 40 мм, где более 70% золота и 80% серебра присутствуют в нецианируемой и нераскрытой форме, связанной с сульфидными и породными минералами. Содержание золота составляло 2,6 г/т, серебра 91,7 г/т.Материал подвергали высокоинтенсивному виброгрохочению по классу 10 мм с выделением надрешетного (выход 31,4%) и подрешетного продуктов. При виброгрохочении достигается максимальная дезинтеграция материала, раскрытие сростков, разрушение пленок гидроксидов железа на частицах благородных металлов. Из неокомкованного надрешетного продукта виброгрохочения материала отработанного штабеля формируют второй слой нового штабеля. Подрешетный продукт виброгрохочения после окомкования с реагентом Alcotac СВ6 при расходе 2,1 кг/т материала отработанного штабеля располагали в четвертом верхнем слое штабеля.

Сформированный штабель закисляли орошением в течение 3 недель раствором серной кислоты с концентрацией 10 г/л из расчета 20 л/т твердого материала, после чего в течение 14 месяцев проводили биоокисление и биовыщелачивание путем орошения раствором с бактериями в активной фазе роста при исходных рН 1,6-1,9, Eh 640-680 мВ, температуре 25-30°С, концентрации Fe2+ - 1,5-3 г/л, Fe3+ - 15-18 г/л с использованием бактериального комплекса с микроорганизмами Acidithiobacillus ferrooxidans, Acidithiobacillus thiooxidans, Ferroplasma acidiphilum и Ferroplasma thermophilum. Удельный расход бактериального раствора на орошение составил 0,19 м3/сутки на 1 м2 поверхности штабеля. По окончании выщелачивания штабель выдерживали три месяца без орошения, промывали свежей водой и планировали. Извлечение золота в товарный продукт составило 84,7%, серебра - 89,8%. В течение процесса в растворах биовыщелачивания концентрация цинка составила 5,8 г/л, меди - 4,7 г/л; эти растворы могут быть сырьем для извлечения цинка и меди.

Пример 2

На переработку в укрупненном масштабе в режиме кучного выщелачивания направляли ту же упорную тонковкрапленную полиметаллическую медно-свинцово-цинковую руду и материал того же отработанного штабеля кучного выщелачивания золотосодержащей руды после естественного природного обезвреживания в течение 4,5 лет, характеристики которых приведены в примере 1. После формирования штабель закисляли орошением в течение 3 недель сернокислотным раствором с концентрацией 10 г/л из расчета 20 л/т твердого материала, после чего в течение 14 месяцев проводили биоокисление и биовыщелачивание путем орошения раствором с бактериями в активной фазе роста при исходных рН 1,6-1,9, Eh 640-680 мВ, температуре 25-30°С, концентрации Fe2+ - 1,5-3 г/л, Fe3+ - 15-18 г/л. Удельный расход бактериального раствора на орошение составил 0,21 м3/сутки на 1 м2 поверхности штабеля. По окончании выщелачивания штабель выдерживали 3 месяца без орошения, промывали свежей водой и цианировали. Подрешетный продукт виброгрохочения сульфидной руды (выход около 58%) окомковывали с использованием жидкого стекла при расходе (3,5 кг), и из него формировали третий слой штабеля. Подрешетный продукт виброгрохочения материала отработанного штабеля также окомковывали с использованием жидкого стекла при расходе (5,5 кг/т) и располагали в четвертом верхнем слое штабеля. Биоокисление и биовыщелачивание сформированного штабеля проводили бактериальным раствором, состав и параметры которого показаны в примере 1. Извлечение золота в товарный продукт составило 82,1%, серебра - 84,7%. В течение процесса в растворах биовыщелачивания концентрация цинка составила 4,8 г/л, меди - 3,7 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ ШТАБЕЛЕЙ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2015 |

|

RU2622534C2 |

| СПОСОБ БИООКИСЛЕНИЯ ОГНЕУПОРНЫХ СУЛЬФИДНЫХ РУД | 1994 |

|

RU2113522C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ БИООКИСЛЕНИЯ ДЛЯ ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДНЫХ РУД С ИСПОЛЬЗОВАНИЕМ РЕЗЕРВУАРНОГО/КУЧНОГО МЕТОДОВ | 1998 |

|

RU2188243C2 |

| СПОСОБ ГЛУБОКОЙ УТИЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2015 |

|

RU2623928C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ УПОРНЫХ СУЛЬФИДНЫХ РУД | 2012 |

|

RU2502814C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2003 |

|

RU2226560C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕДЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2629129C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД КУЧНЫМ ВЫЩЕЛАЧИВАНИЕМ | 2012 |

|

RU2538435C2 |

Изобретение относится к цветной металлургии, а именно к биовскрытию и биовыщелачиванию цветных и благородных металлов из упорных сульфидных руд и отработанных штабелей кучного выщелачивания, и может использоваться в горнообогатительной, горно-химической, металлургической отраслях, в том числе на объектах в криолитозонах. Способ включает послойное формирование штабеля из фракций упорной сульфидной руды и материала прошедшего естественное природное обезвреживание отработанного штабеля кучного цианидного выщелачивания благородных металлов. Фракции получают высокоинтенсивным виброгрохочением с последующим окомкованием мелких фракций. Биоокисление и биовыщелачивание предварительно закисленного штабеля ведут раствором с биокомплексом тионовых железоокисляющих, тионовых сероокисляющих и металлотолерантных экстремофильных микроорганизмов. Прирост извлечения золота в товарный продукт составляет 20-40%, серебра - 30-80%. Техническим результатом является повышение эффективности и глубины переработки упорного минерального сырья природного и техногенного происхождения с получением дополнительной высоколиквидной товарной продукции. 4 з.п. ф-лы, 1 табл., 2 пр.

1. Способ кучного биовыщелачивания бедного упорного минерального сырья природного и техногенного происхождения, включающий приготовление штабеля из бедного упорного минерального сырья в виде исходной упорной сульфидной руды и материала отработанного штабеля кучного цианидного выщелачивания благородных металлов после естественного природного обезвреживания в течение 3-5 лет, при этом перед биовыщелачиванием проводят виброгрохочение по классу 10 мм и окомкование фракции материала отработанного штабеля кучного цианидного выщелачивания благородных металлов крупностью менее 10 мм, а приготовление штабеля ведут при чередовании в нем слоев упорного минерального сырья со слоями материала отработанного штабеля кучного цианидного выщелачивания благородных металлов, причем исходную упорную руду подвергают предварительному видрогрохочению по классу 40 мм и первый нижний слой нового штабеля формируют из фракции крупностью более 40 мм упорной сульфидной руды, второй слой формируют из неокомкованной малопродуктивной фракции материала отработанного штабеля кучного цианидного выщелачивания крупностью более 10 мм, третий слой формируют из фракции крупностью менее 40 мм упорной сульфидной руды без предварительного окомкования или с окомкованием, верхний четвертый слой формируют из окомкованной фракции материала отработанного штабеля кучного цианидного выщелачивания крупностью менее 10 мм, причем окомкование фракций ведут с жидким стеклом или реагентом Alcotac СВ6, а биоокисление и биовыщелачивание проводят раствором с начальными значениями рН 1,6-1,9, Eh 640-680 мВ, температуры 25-35°С, концентрации Fe2+ 1,5-3 г/л, Fe3+ 15-18 г/л при удельной концентрации микроорганизмов 107-108 клеток/мл с использованием биокомплекса микроорганизмов тионовых железоокисляющих Acidithiobacillus ferrooxidans, тионовых сероокисляющих Acidithiobacillus thiooxidans, металлотолерантных экстремофильных Ferroplasma acidiphilum и Ferroplasma thermophilum, соответствующих собственному биоценозу исходных руд, и при длительности орошения предварительно закисленного серной кислотой штабеля 10-14 месяцев и удельном расходе бактериального раствора на орошение 0,16-0,22 м3/сутки на 1 м2 поверхности штабеля с дальнейшим выдерживанием штабеля без орошения в течение трех месяцев, промывкой свежей водой и цианированием.

2. Способ по п. 1, отличающийся тем, что окомкование фракций ведут с использованием жидкого стекла с расходом 3-6 кг/т твердого материала.

3. Способ по п. 1, отличающийся тем, что окомкование фракций ведут с использованием реагента Alcotac СВ6 с расходом 1-3 кг/т твердого материала.

4. Способ по п. 1, отличающийся тем, что штаммы указанных микроорганизмов содержатся в растворе биокомплекса для биоокисления и биовыщелачивания в равных долях и в активной фазе роста.

5. Способ по п. 1, отличающийся тем, что предварительное закисление сформированного штабеля ведут раствором серной кислоты с концентрацией 5-10 г/л из расчета 20 л/т твердого материала в течение 2-4 недель.

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ ШТАБЕЛЕЙ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2015 |

|

RU2622534C2 |

| СПОСОБ КУЧНОГО ЦИАНИДНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 2004 |

|

RU2283882C2 |

| СПОСОБ ЦИАНИРОВАНИЯ | 1998 |

|

RU2154118C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ РУД | 1991 |

|

RU2009234C1 |

| СПОСОБ ЧАНОВОГО БАКТЕРИАЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДСОДЕРЖАЩИХ ПРОДУКТОВ | 2007 |

|

RU2337156C1 |

| Способ и устройство для обнаружения спектральных линий поглощения или излучения на фоне сплошного спектра | 1946 |

|

SU71763A1 |

| Способ проверки эффективности тормозных средств железнодорожного подвижного состава | 1975 |

|

SU522978A1 |

| WO 9851827 А1, 19.11.1998 | |||

| US 4571387 А, 18.02.1986. | |||

Авторы

Даты

2019-02-13—Публикация

2017-10-19—Подача