/

W

а 3

4 Ю ГчЭ

О

J

IND

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ПОТОКА | 1990 |

|

RU2049982C1 |

| Пробоотборник | 1989 |

|

SU1727024A1 |

| УСТРОЙСТВО ПРОБООТБИРАЮЩЕЕ ДЛЯ ОТБОРА ПРОБ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2267766C1 |

| АППАРАТ ДЛЯ ОТБОРА ПРОБ ИЗ СВОБОДНО ПАДАЮЩЕГО ПОТОКА СЫПУЧЕГО МАТЕРИАЛА | 1993 |

|

RU2118812C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2263890C1 |

| Пробоотборник сыпучих материалов на потоке | 1990 |

|

SU1774217A1 |

| Пробоотборник для сыпучих материалов | 1976 |

|

SU696336A1 |

| СПОСОБ ОПРОБОВАНИЯ ДВИЖУЩЕГОСЯ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2398206C1 |

| Пробоотборник для сыпучих материалов | 1987 |

|

SU1594369A1 |

| Устройство для отбора проб сыпучегоМАТЕРиАлА | 1979 |

|

SU851169A1 |

Изобретение относится к отбору проб материалов в потоке, может быть использовано в морских и речных портах при загрузке железнодорожных вагонов и в других отраслях производства и позволяет повысить представительность отбираемой пробы. Пробоотборник выполнен в виде вращающейся заборной трубы 1 со инеком, имеющей продольные прорези и привод с редуктором, центры продольных прорезей в заборной трубе расположены по винтовой линии через определенный угол и равномерно распределены по всей длине .сечения потока. Этот угол, отно- щение скоростей вращения щнека и трубы, расстояние между центрами прорезей и шаг шнека связаны определенным соотношением, что позволяет исключить выпадание через прорези отдельных выемок при их перемещении 1инеком по трубе. Устройство также снабжено смесителем-делителем 3, соединенным с заборной трубой 1, и установленным под ним карусельным механизмом с ячейками для емкостей 4 хранения средних проб. Смеситель-делитель через эжектор 6 соединен с пневмосистемой 7, возвращающей излишки сыпучего материала в подаваемый поток. Заборная труба I выполнена в виде двух расположенных со- осно одна в другой труб. 2 з. п. ф-лы, 5 ил. S (Л

л±//

ж I п

Vrrit

Фиг}

Изобретение относится к отбору проб материала, в частности к устройствам для отбора проб сыпучих материалов в потоке, и может быть использовано в морских и речных портах при загрузке железнодорожных вагонов через бункерные установки, а также при отборе проб сыпучих материалов в легкой, пищевой и других отраслях промышленности при автоматизации процесса пробоотбора.

Цель изобретения - повышение представительности отбираемой пробы путем ис- ключспия выпадания отдельных выемок обратно в поток, регулирование массы отбираемой пробы и повышение степени автоматизации, удобства работы с ним и возвращение излишков пробы в апробируемый поток.

Параметры пробоотборника, включающие выпадание отдельных выемок обратно в поток зерна, рассчитываются по со- отноп1ению

zs(a + 2nk)2.Til,

где /. - отноп ение скоростей вращения шнека и трубы;

S

гх

шаг шнека; угол между прорезей в положенных

центрами продольных заборной трубе, рас- по винтовой линии (в радианах);

I - расстояние между центрами прорезей, измеренное вдоль оси вра- илеиия трубы;

k - целое неотрицательное число (в приведенном примере расчета шага шнека , при этом крутизна винтовой навивки пера шнека получается достаточной для транспортировки зерна по заборной трубе. При недостаточной крутизне принимают последовательно , 2, 3... и т. д., до получения нужного результата.) Конструктивные и кинематические параметры пробоотборника,рассчитанные по приведенному соотношению, исключают выпадание отдельных выемок обратно в поток 3epiia.

Приведенное соотношение получено в предположении, что размеры прорезей малы по сравнению с диаметром трубы и расстоянием между ними, но достаточно велики по сравнению с крупностью сыпучего материала. При выборе величин, входящих в соотношение, исходят из следующих соображений. Количество прорезей берут минимально необходимое - три. Две прорези выполнены но краям сечения потока, а одна - в центре для усреднения качества пробы, так как в результате явления самосортирования наблюдается изменение свойств сыпучего материала в пределах сечения. Чтобы представительность частей выемок с краев и из центра потока была одинаковой, длина средней прорези в два раза больше длины

5

5

крайних. Исходя из количества прорезей, получают . Мотор-редуктор берут с соотношением скоростей врашения трубы и шнека . Исходя из диаметра сечения потока (около 600 мм), получают

расстояние между прорезями мм. По приведенному соотношению рассчитывают необходимый шаг шнека мм.

Физическая интерпретация реализации полученного соотношения заключается в сле0 дующем. Когда первая прорезь находится вверху, через нее попадает в заборную трубу порция зерна и шнеком перемешается по трубе к выходу из нее. Когда порция зерна проходит мимо второй прорези, то эта вторая прорезь в этот промежуток времени проходит свое верхнее положение и порция не выпадает обратно в поток. При подходе порции зерна к следующим прорезям повторяется аналогичная ситуация до самого выхода зерна

Q из заборной трубы пробоотборника.

Снабжение устройства смесителем-делителем, связанным с заборной трубой пробоотборника, позволяет без изменения качества отобранной пробы автоматически производить перемешивание отдельных выемок, их деление в заданном соотношении и получать на выходе смесителя-делителя представительную среднюю пробу, по которой ведется анализ качества сыпучего материала.

Карусельный механизм с ячейками для емкостей со средними пробами, расположенный под смесителем-делителем, позволяет не изымать емкость каждый раз после получения средней пробы, а в автоматическом режиме обеспечить поворот механизма и подачу под смеситель-делитель пустой емкости для следующей средней пробы. Это сокраплает затраты времени на отбор и подготовку проб.

Выполнение заборной трубы из двух расположенных соосно труб, имеющих

0 возможность регулируемого поворота от- носительпо друг друга, позволяет одновременно и одинаково изменять размеры всех трех прорезей, чем можно регулировать массу отбираемой пробы при изменении физических свойств поступающего зерна и компенсировать отрицательное влияние этих свойств на представительность пробы.

Эжектор и пневмопровод необходимы для автоматической транспортировки излишков зерна, получившихся после выделения средней пробы, обратно в бункер, из которого формируется поток сыпучего материала. В эжекторе увеличивается скорость воздушного потока и одновременно создается разрежение. Эти факторы способствуют падежному (принудительному) отводу из5 ЛИП1КОВ зерна из смесителя-делителя и их возврату в бункер, расположенный значительно выше. Э то в свою очередь увеличивает вероятность попадания всех компонентов

0

5

5

0

3

е.

14

смеси в пробу, т. е. представительность пробы повышается.

Таким образом, все перечисленные признаки направлены на достижение положительного эффекта.

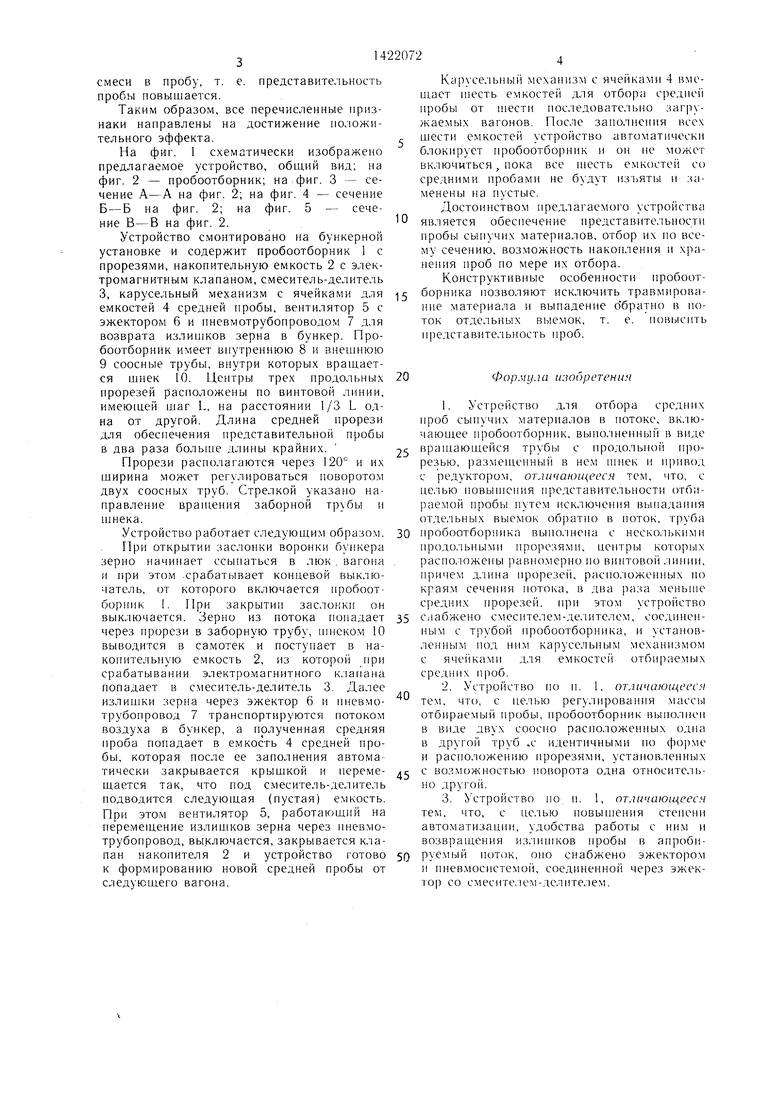

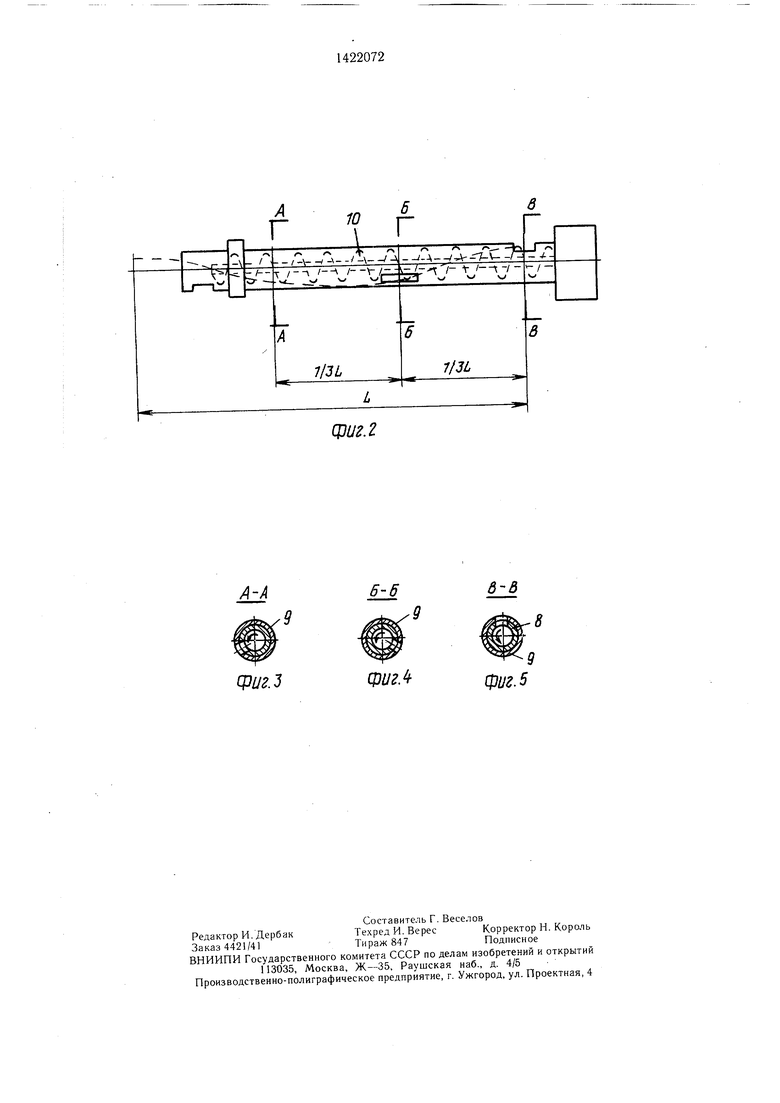

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - пробоотборник; на фиг. 3 - сечение А-А па фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 2.

Устройство смонтировано на бункерной установке и содержит пробоотборник 1 с прорезями, накопительную емкость 2 с электромагнитным клапаном, смеситель-делитель 3, карусельный механизм с ячейками для емкостей 4 средней пробы, вентилятор 5 с эжектором 6 и пневмотрубопроводом 7 для возврата излишков зерна в бункер. Пробоотборник имеет внутреннюю 8 и внешнюю 9 соосные трубы, внутри которых врашает- ся шнек 10. Центры трех продольных прорезей расположены по винтовой линии, имеющей шаг L, на расстоянии 1/3 L одна от другой. Длина средней прорези для обеспечения представительной пробы в два раза больше длины крайних.

Прорези располагаются через 120° и их ширина может регулироваться поворотом двух соосных труб. Стрелкой указано направление вран1ения заборной трубы и н,нека.

Устройство работает следующим образом.

При открытии заслонки воронки бункера зерно начинает ссыпаться в люк. вагона и при этом -срабатывает концевой выключатель, от которого включается пробоотборник 1. При закрытии заслонки он выключается. Зерно из потока попадает через прорези в заборную трубу, HIHCKOM 10 выводится в самотек и поступает в накопительную емкость 2, из которой при срабатывании электромагнитного к.1апана попадает в с.меситель-делитель 3. Далее излишки зерна через эжектор 6 и пневмо- трубопровод 7 транспортируются потоком воздуха в бупкер, а полученная средняя проба попадает в емкость 4 средней пробы, которая после ее заполнения автоматически закрывается крышкой и перемешается так, что под смеситель-делитель подводится следующая (пустая) емкость. При этом вентилятор 5, работаюший на перемещение излип ков зерна через пневмо- трубопровод, выключается, закрывается клапан накопителя 2 и устройство готово к формированию новой средней пробы от следующего вагона.

1422072

0

5

Карусельный механизм с ячейками 4 вме- uiaeT inecTb емкостей для отбора среднеГ пробы от HiecTH последовательно загружаемых вагонов. После заполнения всех шести емкостей устройство автоматически блокирует пробоотборник и он не может включиться, пока все Н1есть емкосте со средними пробами не будут из ьяты и заменены на пустые.

Достоинством предлагаемого устройства является обеспечение представительпости пробы сыпучих материалов, отбор их по всему сечению, возможность наконления и хранения проб по мере их отбора.

Конструктивные особенности пробоотборника позволяют исключить травмирование материала и выпадение о братно в поток отдельных выемок, т. е. повысить представительность проб.

0

5

0

5

0

5

0

Форму.la изобретения

фиг. 2

А-А

Фиг.з

6-6

в-з

Фиг.

фиг. 5

| Каталог-справочник оборудования, выпускаемого заводами ВПО «Союзпром- элеватормельмаш для предприятий по хранению и переработке зерна | |||

| - М.; ЦНИИТЭИ Мингаза СССР, 1984, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1988-09-07—Публикация

1987-02-25—Подача