7

3

4aii

to

СО

ф

4:

| название | год | авторы | номер документа |

|---|---|---|---|

| Декантер для обезвоживания пивной дробины | 2022 |

|

RU2781261C1 |

| Фильтрующая центрифуга | 1988 |

|

SU1576207A2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2249488C2 |

| ГИДРОЦИКЛОН | 1992 |

|

RU2034665C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1999 |

|

RU2185892C2 |

| Вертикальная центрифуга | 1990 |

|

SU1726049A1 |

| Устройство для очистки жидкостей | 1991 |

|

SU1768227A1 |

| ИНЕРЦИОННЫЙ СГУСТИТЕЛЬ | 2011 |

|

RU2465063C1 |

| Осадительная центрифуга | 1980 |

|

SU902835A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СРЕДЫ "ЦЕНТРОГРАФ" | 2002 |

|

RU2215589C2 |

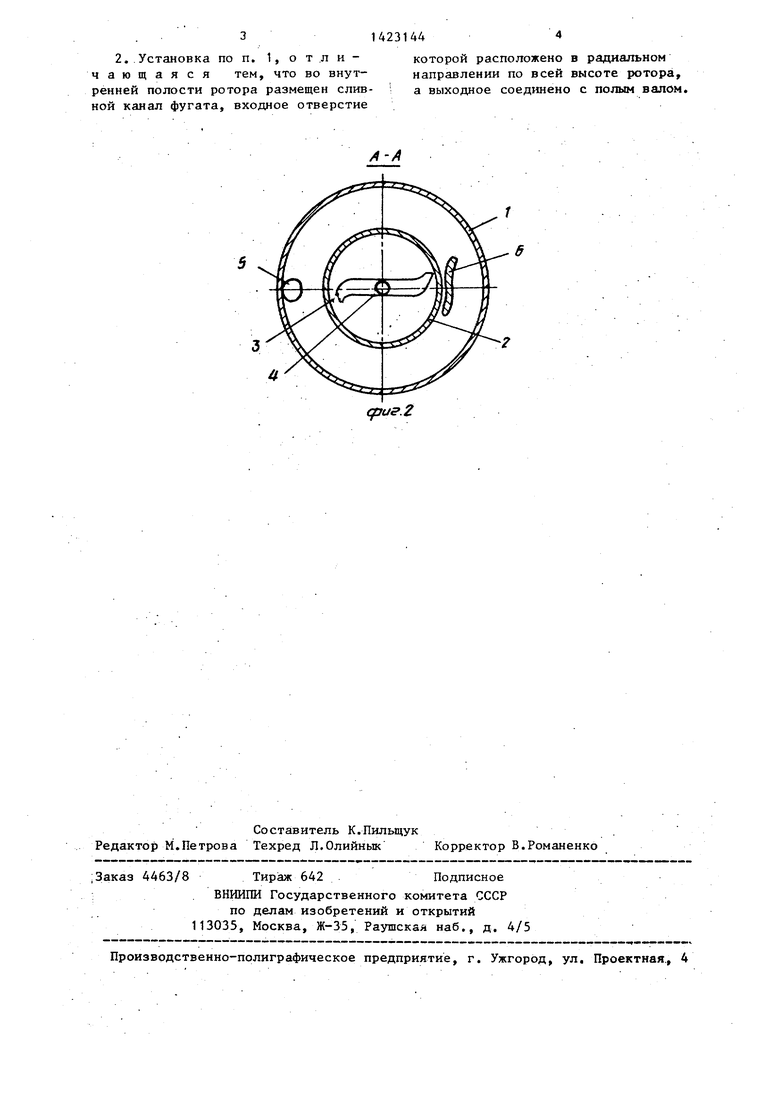

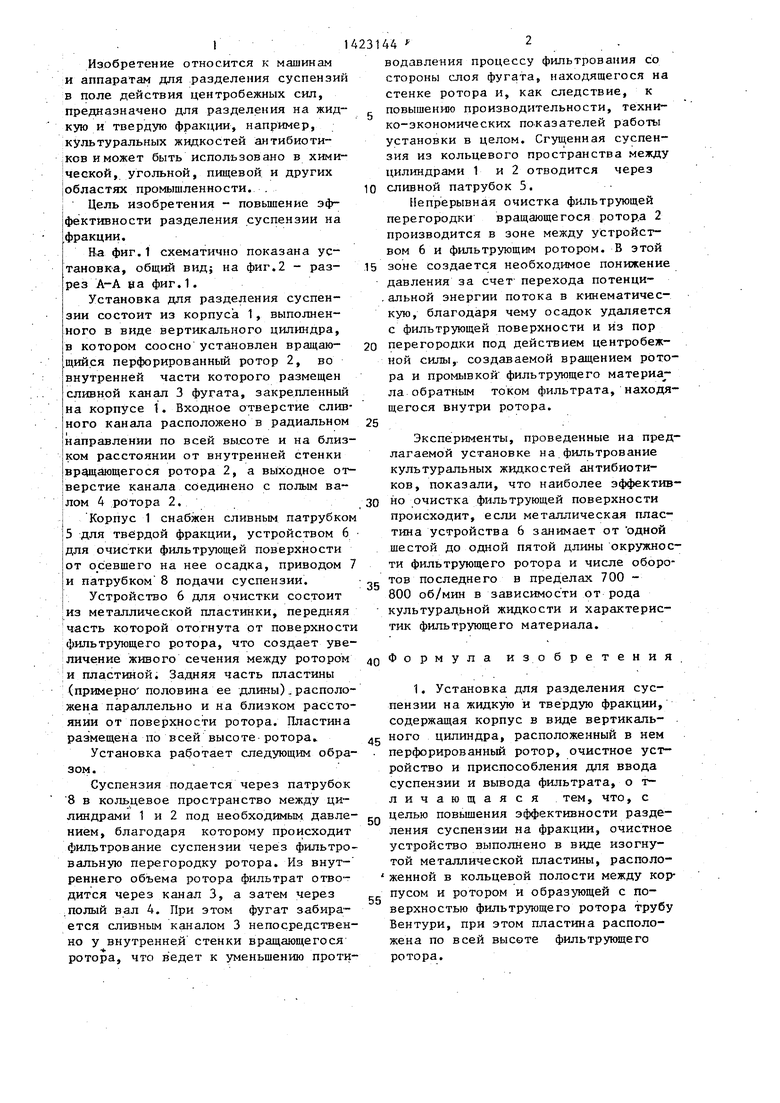

Изобретение относится к установкам дли разделения суспензий в поле действия центробежных сил и позволяет повысить эффективность разделения суспензии на фракции. Для этого установка снабженй корпусом 1, в котором соосно установлен вращающийся перфорированный ротор 2, внутри которого размещен сливной канал 3 фугата, входное отверстие которого расположено в радиальном направлении по всей высоте ротора 2, а выходное отверстие соединено с полым валом 4, сливным патрубком 5 для твердой фракции, устройством 6 для очистки фильтрующей поверхности от осевшего на нее осадка, выполненным в вид1е изогнутой металлической пластины, приводом 7 и патрубком 8 подачи суспензии. 1 з.п. ф-лы, 2 ил.

фиг.1

г1

Изобретение относится к машинам и аппаратам для разделения суспензий в поле действия центробежных сил, предназначено для разделения на жидкую и твердую фракции, например, культуральных жидкостей антибиоти- jKOB и может быть использовано в хими- :ческой, угольной, пищевой и других |областях промышленности. .

I Цель изобретения - повьшение эффективности разделения суспензии на .фракции.

Ва фиг.1 схематично показана установка, общий ВИД; на фиг.2 - раз- рез А-А аа фиг.1.

Установка для разделения суспензии состоит из корпуса 1, выполненного в виде вертикального цилиндра, в котором соосно установлен вращаю- щийся перфорированный ротор 2, во внутренней части которого размещен сливной канал 3 фугата, закрепленный на корпусе 1. Входное отверстие сливного канала расположено в радиальном направлении по всей вы.соте и на близком расстоянии от внутренней стенки вручающегося ротора 2, а выходное от- |верстие канала соединено с полым ва- |лом 4 ротора 2.

I Корпус 1 снабжен сливным патрубком j5 для твёрдой фракции, устройством 6 для очистки фильтрующей поверхности от о севщего на нее осадка, приводом 7 и патрубком 8 подачи суспензии.

Устройство 6 для очистки состоит ;из металлической пластинки, передняя часть которой отогнута от поверхности фильтрующего ротора, что создает уве- личе:ние живого сечения между ротором и пластиной. Задняя часть пластины (примерно половина ее длины),расположена параллельно и на близком расстоянии от поверхности ротора. Пластина размещена по всей высоте-ротора

Установка работает следующим образом.

Суспензия подается через патрубок 8 в кольцевое пространство между ци

линдрами 1 и 2 под необходимым давле

нием, благодаря которому происходит фильтрование суспензии через фильтровальную пер)егородку ротора. Из внут- реннего объема ротора фильтрат отводится через канал 3, а затем через .полый вал 4. При этом фугат забирается сливным каналом 3 непосредственно у внутренней стенки вращающегося ротора, что ведет к уменьщению проти

5

0 5 0

0 5

5

0

44 2

водавления процессу фильтрования со стороны слоя фугата, находящегося на стенке ротора и, как следствие, к повышению производительности, технико-экономических по-казателей работы установки в целом. Сгущенная суспензия из кольцевого пространства между цилиндрами 1 и 2 отводится через сливной патрубок 5.

Непрерывная очистка фильтрующей перегородки вращающегося ротора 2 производится в зоне между устройством 6 и фильтрующим ротором. В этой зоне создается необходимое понижение давления за счет перехода потенци- ,альной энергии потока в кинематическую, благодаря чему осадок удаляется с фильтрующей поверхности и из пор перегородки под действием центробежной силы,, создаваемой вращением ротора и промывкой фильтрующего материа - ла обратным током фильтрата, находящегося внутри ротора.

Эксперименты, проведенные на предлагаемой установке на фильтрование культуральных жидкостей антибиотиков, показали, что наиболее эффективно очистка фильтрующей поверхности происходит, если металлическая пластина устройства 6 занимает от одной шестой до одной пятой длины окружности фильтрующего ротора и числе оборотов последнего в пределах 700 - 800 об/мин в зависимости от рода культурал,ьной жидкости и характеристик фильтрующего материала.

Формула изобретения

которой расположено в радиальном направлении по всей высоте ротора, а выходное соединено с полым валом.

(риг.г

| Фильтр для очистки воды от механических примесей | 1983 |

|

SU1142643A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-15—Публикация

1986-10-31—Подача