Изобретение относится к технике разделения жидких неоднородных систем на фракции с помощью центробежного поля и может быть применено в системах маслоочистки, химической, металлургической, пищевой и других отраслях промышленности.

Известны способ и устройство [1] для разделения неоднородных систем, заключающиеся в следующем. Обрабатываемый материал подают через питающую трубу в закрытый конец ротора переливной центрифуги, заполняя ротор по всей длине. Осветленный фугат переливается через бортик ротора и попадает в приемную камеру защитного кожуха, откуда его удаляют. При этом обрабатываемый материал подвергается в роторе одновременному воздействию центробежного и ультразвукового полей. Под воздействием ультразвукового поля мельчайшие частицы обрабатываемого материала коагулируют, а под воздействием центробежного - осаждаются в роторе. Для реализации этого способа центрифуга выполнена следующим образом. Она состоит: из сменного ротора-излучателя на разные частоты, который крепится консольно к фланцу вала, смонтированного в двух шарикоподшипниковых опорах; из приводного шкива для клиноременной передачи; высокочастотного токосъемника для подвода акустической энергии к ротору-излучателю.

Сменный ротор-излучатель представляет собой магнитострикционный или пьезокерамический цилиндрический вибратор, заключенный в несущий барабан и изолированный от него изоляционными планками. Излучающая поверхность ультразвукового излучателя является охватывающей по отношению к грязевой полости ротора. Несущий барабан имеет систему охлаждения с каналами подвода и отвода охлаждающей воды.

Недостатки данных способа и устройства: невозможность выгрузки осадка в процессе вращения ротора (и, как следствие, большие удельные затраты времени на проведение операций по ручной выгрузке осадка: выбег ротора, разборочные операции, ручное удаление осадка, сборка и разгон ротора); образующийся осадок экранирует очищаемую суспензию от ультразвукового поля, что снижает эффективность ее разделения.

Известны также следующие способ и устройство [2] для разделения суспензий. Суспензию подают во вращающийся с постоянной угловой скоростью ротор центрифуги со сплошными стенками. За счет трения о стенки ротора и внутрироторные слои жидкости суспензия раскручивается практически до частоты вращения ротора. Под действием центробежных сил суспензия в роторном пространстве разделяется: крупные частицы твердой фазы осаждаются на внутренней поверхности стенки ротора, а мелкие и легкие частицы - на фильтрующем элементе, который имеет форму тонкостенного цилиндра и установлен внутри ротора соосно с ним. Осветленная часть суспензии проходит через фильтрующий элемент в радиальном направлении от периферии к центру и удаляется из ротора через сливное окно, выполненное в виде кольцевого отверстия в днище ротора.

При этом одновременно с воздействием центробежного поля и процесса фильтрации на разделяемую внутрироторную суспензию воздействуют направленным радиально во внешнюю сторону акустическим полем. Это поле непрерывно генерирует акустический преобразователь, который установлен на валу ротора внутри фильтрующего элемента вдоль всей его длины. Причем установлен так, что между поверхностью излучения акустического преобразователя (это его внешняя цилиндрическая поверхность) и внутренней цилиндрической поверхностью стенки фильтрующего элемента образована кольцевая камера, служащая для отвода осветленной части суспензии из ротора через вышеупомянутое сливное окно. Диаметр сливного окна меньше диаметра излучающей поверхности акустического преобразователя, поэтому между сливаемой осветленной частью суспензии и излучающей поверхностью акустического преобразователя обеспечено полное соприкосновение и постоянный акустический контакт.

На мелкие и легкие частицы твердой фазы, оседающие на фильтрующем элементе, одновременно воздействуют противоположно направлению фильтрации центробежные силы инерции и акустическое излучение. Причем параметры последнего таковы, что вместе с центробежными силами инерции оно обеспечивает непрерывную регенерацию фильтрующего элемента, но не разрушает структуру осадка, образующегося на внутренней поверхности стенки ротора.

После накопления в роторе осадка заданной величины подачу суспензии прекращают, ротор останавливают, разбирают и вручную очищают от осадка. Затем, собрав очищенный ротор, вновь разгоняют его до рабочей частоты вращения. И повторяют весь вышеописанный цикл действий.

Недостатки данного способа и устройства - невозможность выгрузки осадка в процессе вращения ротора и большие удельные затраты времени на выбег ротора, ручную его выгрузку, проведение разборочно-сборочных операций и разгон ротора.

Наиболее близкими к предлагаемому изобретению по своей сущности и достигаемому техническому результату являются следующие способ разделения суспензии и устройство для его осуществления [3].

Во вращающийся с постоянной угловой скоростью ротор вертикальной центрифуги снизу по неподвижной трубе через вентиль подают суспензию, содержащую дисперсную фазу. Неподвижная труба расположена соосно с ротором.

При входе в ротор суспензия раскручивается до рабочей частоты вращения ротора вначале при помощи рассекателя (связан с днищем барабана и вращается вместе с ним), установленного напротив раструба неподвижной трубы соосно с нею, и затем при помощи радиальных ребер реберной вставки ротора. Максимальный диаметр реберной вставки превышает сливной диаметр ротора (диаметр переливного борта). Поэтому концы ребер в период центрифугирования находятся под уровнем свободной поверхности жидкости. Минимальный диаметр реберной вставки - охватывающий по отношению к рассекателю.

В роторе суспензия разделяется. Дисперсная фаза оседает на внутренней стенке ротора, а осветленная суспензия удаляется через переливной борт ротора в приемник фугата.

После накопления в роторе осадка заданной величины вентиль закрывают и суспензия сливается из ротора до уровня диаметра переливного борта. Затем по питающей неподвижной трубе подают в ротор порцию промывной жидкости. Для этого на линии подвода данной промывной жидкости открывают на 2-3 с быстродействующий клапан. Поступившая в реберную вставку порция промывной жидкости раскручивается ею и поступает на поверхность оставшейся в роторе жидкости, оказывая на нее и осадок гидравлический удар продолжительностью около 1 с. При этом структура некоторой части осадка разрушается. Эта часть осадка переходит во взвешенное в жидкости состояние и вместе с жидкостью перетекает через переливной борт в емкость, расположенную под ротором.

Через 5-6 с вновь открывают на 2-3 с быстродействующий клапан на линии подвода промывной жидкости, и вновь некоторое количество осадка выгружается из ротора. Кратковременную подачу промывной жидкости производят необходимое число раз (определяется опытным путем) до полного удаления осадка из ротора. Расход каждой порции промывной жидкости составляет не менее рабочего расхода исходной суспензии.

Существенный недостаток данных способа и устройства разделения суспензий в том, что ускорение выгрузки осадка проявляется лишь при разделении суспензий, образующих малосвязные неплотные осадки, такие как, например, осадок перлита, осадок окиси и/или гидроокиси железа и т.п. Для осадка, обладающего сильными адгезионно-когезионными свойствами (например, образованного продуктами загрязнения моторных масел), этот эффект сводится на нет. Растянутого во времени и опосредованного (т.е. через слой жидкости, оставшейся в роторе) гидравлического удара на липкий осадок недостаточно для эффективного разрушения его структуры и перевода значительной части осадка во взвешенное в жидкости состояние. Чтобы полностью очистить ротор от осадка, требуется десятки раз подавать в него порции промывной жидкости.

Кроме того, порционная подача промывной жидкости в быстро вращающийся ротор, причем значительных ее количеств, приводит к большим динамическим нагрузкам на детали ротора, его подшипниковые опоры и привод, вызывая быстрый выход их из строя.

Предлагаемые способ разделения и устройство для его осуществления решают задачу ускорения выгрузки осадка из ротора центрифуги.

Решение задачи достигается тем, что как и в известном способе разделения суспензии в центрифуге с периодической выгрузкой осадка, предусматриваются: подача суспензии в ротор центрифуги при рабочей частоте вращения ротора, ее раскручивание при помощи ребер, образование слоя осадка заданной величины с одновременным отводом фугата из ротора, выгрузка осадка в процессе вращения ротора. Но, в отличие от известного способа, для осуществления последней операции (выгрузки осадка) воздействуют на жидкую фазу в роторе и осадок, вызывающими кавитацию жидкой фазы ультразвуковым полем вплоть до полного разрушения слоя осадка на заданную его глубину. Постоянно возникающие и захлопывающиеся кавитационные пузырьки создают в объеме жидкости, в том числе непосредственно у поверхности осадка и в его порах, многочисленные локальные области с резким повышением давления - области гидравлических ударов. Они не растянуты во времени и не смягчены толщей внутрироторной жидкости. Поэтому структура осадка, даже обладающего сильными адгезионно-когезионными свойствами, быстро разрушается на заданную, например полную, глубину его слоя, осадок переходит во взвешенное в жидкости состояние и отводится вместе с нею в приемник осадка.

Применением предлагаемого способа достигается технический результат, выражающийся в ускорении процесса выгрузки осадка из ротора центрифуги.

Кроме того, в предлагаемом способе, в отличие от известного, исключены: прекращение подачи суспензии; ожидание стока жидкой фазы из ротора до уровня ее слива; порционная подача промывной жидкости в быстровращающийся ротор. Это сокращает общую продолжительность процесса разделения суспензии и устраняет динамические нагрузки на детали ротора, его опоры и привод.

Дополнительно к описанному режиму воздействия ультразвукового поля в предлагаемом способе предусмотрен и второй режим воздействия этого поля, а именно при частотах и мощностях, обеспечивающих коагуляцию частиц дисперсной фазы суспензии. На него центрифугу переводят сразу после раскрутки ротора до рабочей частоты вращения (в начале работы) и сразу после каждой из выгрузок осадка.

Этим достигается технический результат, заключающийся в ускорении процесса разделения суспензии и в повышении степени очистки суспензии.

Реализация предлагаемого способа осуществляется следующим устройством.

Это центрифуга, содержащая (как и ближайший аналог [3]) корпус, снабженный приемниками фугата и осадка, и установленный в нем на приводном валу ротор с внутренней реберной вставкой, имеющий канал подвода суспензии и окно для вывода фугата.

Но, в отличие от ближайшего аналога, у предлагаемой центрифуги: внутри ротора установлен кавитационный ультразвуковой излучатель периодического действия (КУИПД) с образованием грязевой полости между его излучающей поверхностью и стенкой ротора; все точки излучающей поверхности размещены за пределами цилиндрической поверхности, описываемой при вращении ротора воображаемой прямой, проведенной параллельно оси вращения ротора через наиболее удаленную от этой оси точку окна для вывода фугата; по излучающей поверхности равномерно распределены запитываемые универсальным ультразвуковым электрическим генератором через высокочастотный токосъемник ультразвуковые магнитострикционные или пьезоэлектрические вибраторы разной частоты, создающие в области максимального диаметра грязевой полости ротора ультразвуковое поле с амплитудным значением звукового давления РA, определяемым из соотношения РA=(2,0-2,5)·Р, где Р - давление в жидкой фазе суспензии в заданной области грязевой полости ротора.

Вышеперечисленная совокупность признаков предлагаемой центрифуги обеспечивает получение заявленного технического результата во всех случаях ее исполнения, на которые распространяется испрашиваемый заявителем объем правовой охраны.

При этом предлагаемой центрифуге свойственны и следующие признаки, характерные лишь для частного, а именно наиболее рационального варианта выполнения изобретения, причем в оптимальном режиме его использования: периферийная поверхность грязевой полости и излучающая поверхность кавитационного ультразвукового излучателя периодического действия выполнены в форме соосных ротору круговых цилиндрических поверхностей, имеющих одинаковую длину и расположенных оппозитно в радиальном направлении; отношение диаметров этих поверхностей находится в пределах 1,3-1,8; отношение длины излучающей поверхности кавитационного ультразвукового излучателя периодического действия к ее диаметру составляет от 0,5 до 2.

К тому же в роторе предлагаемой центрифуги окно для вывода фугата расположено в грязевой полости противоположно каналу подвода суспензии и соосно с ротором. Диаметр канала подвода суспензии меньше диаметра окна для вывода фугата. А диаметр излучающей поверхности КУИПД больше диаметра окна для вывода фугата.

КУИПД выполнен с возможностью периодического переключения с одного режима генерирования ультразвука на другой. При этом первый режим обеспечивает процесс коагуляции частиц дисперсной фазы суспензии в ходе образования слоя осадка, а второй режим вызывает кавитацию в жидкой фазе суспензии и, как следствие, разрушение слоя осадка и перевод частиц во взвешенное в жидкости состояние в процессе выгрузки осадка.

Эту возможность обеспечивают вышеупомянутые ультразвуковые вибраторы разной частоты и универсальный (другими словами - обеспечивающий регулировку частоты и выходной мощности в широком диапазоне и малочувствительный к изменению параметров нагрузки) ультразвуковой электрический генератор.

Для выгрузки осадка выбирают режим, создающий в области максимального диаметра грязевой полости ротора ультразвуковое поле с амплитудным значением звукового давления РA, определяемым из вышеуказанного соотношения. То есть выбирают для этой области режим с наибольшим значением критерия эрозионной активности и максимальной интенсивностью кавитации. После схода осадка в этой области задают аналогичные режимы (с максимальной интенсивностью кавитации) в следующих областях - вплоть до области максимального диаметра грязевой полости ротора.

Кавитационное ультразвуковое воздействие на осадок в процессе вращения ротора в рациональном использовании приемов реализации и оптимальном исполнении элементов предлагаемого устройства обеспечивает решение технической задачи изобретения. Это позволяет утверждать, что предлагаемые способ и устройство связаны между собой единым изобретательским замыслом.

Сравнение предлагаемого устройства с прототипом обнаружило у первого из них ряд признаков, отличных от признаков второго, что обусловливает соответствие критерию изобретения “новизна”.

Анализ других технических решений в данной области выявил в источнике [1] признаки, сходные с признаками предлагаемого устройства. А именно: ротор центрифуги снабжен магнитострикционными или пьезокерамическими ультразвуковыми излучателями (УИ); излучатели эти создают поле, равномерное по всей длине ротора (установлены по всей длине его периферийной поверхности). Однако данная центрифуга требует остановки ротора и ручной выгрузки осадка, т.к. ее УИ генерируют (непрерывно!) поле, лишь коагулирующее частицы суспензии: ротор-излучатель выполнен сменным - на различные частоты. Кроме того, излучающая поверхность УИ охватывает грязевую полость ротора, отчего образующийся осадок экранирует созданное ультразвуковое поле и по мере роста толщины слоя подавляет процесс коагуляции. Поэтому прямой перенос сходных признаков в предлагаемое изобретение не позволит решить поставленную техническую задачу. Необходима доработка и оптимизация конструктивного и технологического исполнения.

В источнике [2] также выявлены признаки, сходные с признаками предлагаемого устройства. А именно: в центрифуге, состоящей из корпуса, установленного в нем на валу ротора с входным и сливным окнами, соосно ротору установлен акустический излучатель; диаметр излучающей поверхности последнего больше диаметра сливного окна; входное и сливное окна соосны и расположены в роторе противоположно друг другу. Однако и данная центрифуга [2] требует остановки ротора и ручной выгрузки осадка, т.к. его (ротора) акустический излучатель генерирует (причем до остановки ротора - непрерывно) лишь акустические колебания (волны сжатия-растяжения), достаточные для непрерывной регенерации фильтрующего элемента этой центрифуги, но обязательно недостаточные (иначе работа центрифуги [2] нарушится) для кавитации жидкости и перевода осадка, скопившегося на стенке ротора, во взвешенное в жидкости состояние, тем более что осадок этот экранирован от акустического излучения стенкой фильтрующего элемента.

Поэтому и в данном случае прямой перенос сходных признаков в предлагаемое изобретение не позволит решить поставленную техническую задачу без доработки и оптимизации конструктивного и технологического исполнения. Напротив, сходные с известными признаки изобретения в совокупности с другими заявляемыми признаками обеспечивают периодичность накопления осадка с быстрой и полной его выгрузкой при рабочей частоте вращения ротора, причем в оптимальных режимах и различных вариантах конструктивного исполнения предлагаемых способа и устройства. Это позволяет положительно судить о наличии в заявляемом техническом решении изобретательского уровня.

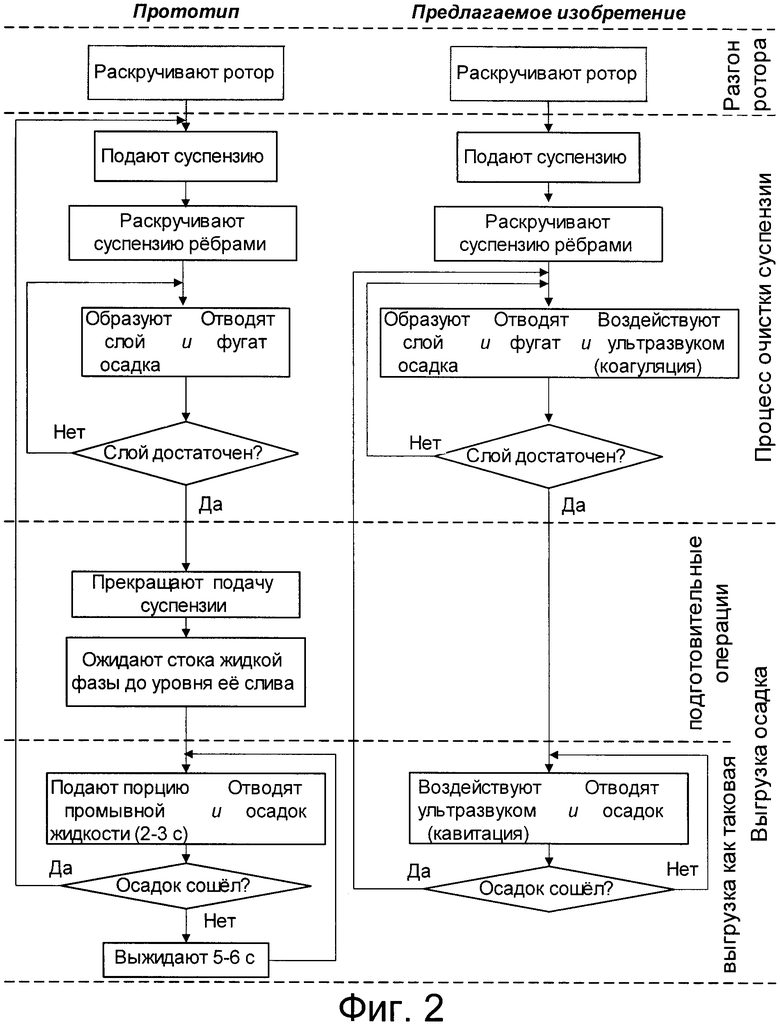

На фиг.1 изображена предлагаемая центрифуга, разрез по оси вращения.

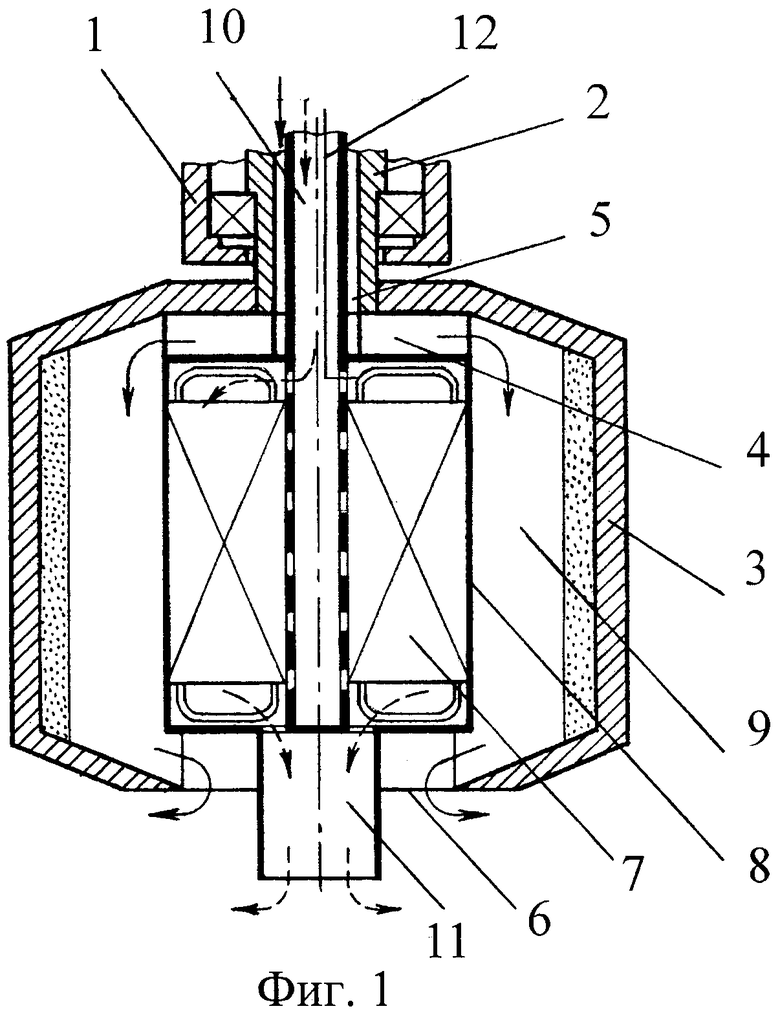

На фиг.2 приведены блок-схемы, поясняющие сходства и различия способов разделения суспензии, реализуемых прототипом и предлагаемым изобретением.

На каждой из блок-схем (фиг.2) одновременно выполняемые действия объединены союзом “и” и очерчены прямоугольником со сплошной линией. Ромбами обозначены условия перехода от одного альтернативного действия к другому. Прямоугольниками из пунктирных линий отмечены сами собой подразумевающиеся действия за исключением тривиальных (включение центрифуги в работу; выключение центрифуги), которые вообще не показаны на блок-схемах как прототипа, так и предлагаемого изобретения, так как вообще не упомянуты, даже косвенно, в текстах описаний обоих этих способов.

Центрифуга содержит (фиг.1) корпус 1 (показана часть его), снабженный приемниками фугата и осадка (не показаны), и установленный в нем на приводном валу 2 ротор 3 с внутренней реберной вставкой 4, имеющий канал подвода суспензии 5 и окно для вывода фугата 6. Внутри ротора 2 установлен кавитационный ультразвуковой излучатель периодического действия 7 (КУИПД) с образованием между его излучающей поверхностью 8 и стенкой ротора 3 грязевой полости 9. КУИПД 7 снабжен каналами 10 и 11 подвода и отвода охлаждающей жидкости и линией подвода электропитания 12 от универсального ультразвукового электрогенератора через высокочастотный токосъемник (не показаны).

Окно для вывода фугата 6 расположено в грязевой полости 9 противоположно каналу подвода суспензии 5 и соосно с ротором 3. Диаметр канала подвода суспензии 5 меньше диаметра окна для вывода фугата 6.

Периферийная поверхность грязевой полости 9 и излучающая поверхность 8 КУИПД выполнены в форме соосных ротору круговых цилиндрических поверхностей, имеющих одинаковую длину и расположенных оппозитно в радиальном направлении. Благодаря такой конструкции основная часть генерируемого ультразвукового излучения направлена на слой осадка и равномерно распределена по его поверхности.

Отношение диаметра периферийной цилиндрической поверхности грязевой полости 9 к диаметру излучающей поверхности 8 КУИПД находится в пределах 1,3-1,8. А отношение длины излучающей поверхности 8 КУИПД к ее диаметру составляет от 0,5 до 2.

Диаметр излучающей поверхности 8 КУИПД больше диаметра окна для вывода фугата 6, и все точки излучающей поверхности находятся за пределами цилиндрической поверхности, описываемой при вращении ротора воображаемой прямой, проведенной параллельно оси вращения ротора через наиболее удаленную от этой оси точку окна для вывода фугата. Этим достигается полное соприкосновение суспензии с излучающей поверхностью 8 и обеспечивается их акустический контакт.

Кавитационный ультразвуковой излучатель периодического действия 7 (КУИПД) составлен из равномерно распределенных по излучающей поверхности 8 магнитострикционных или пьезоэлектрических ультразвуковых вибраторов (не показаны) на различные частоты. Для их питания применен универсальный (т.е. с возможностью регулировки частоты и выходной мощности в широком диапазоне и с малой чувствительностью к изменению параметров нагрузки [4]) ультразвуковой электрогенератор, способный создать в процессе работы, в совокупности с КУИПД, в любой заданной области грязевой полости 9 ротора 3 амплитудное значение звукового давления РA,, определяемое из соотношения PA=(2,0-2,5)·Р, где Р - давление в жидкой фазе суспензии в заданной области грязевой полости ротора. Величина давления Р определяется параметрами ротора (его размерами и частотой вращения) и теплофизическими свойствами очищаемой суспензии. Такое соотношение между РA и Р обеспечивает максимальную интенсивность и эрозионную активность кавитации [4, 5] и скорейшее разрушение слоя осадка при его выгрузке.

На период образования слоя осадка переводят КУИПД и универсальный ультразвуковой электрогенератор на режим, обеспечивающий скорейшую коагуляцию дисперсной фазы суспензии. Соответствующие ему частоту и интенсивность излучения подбирают для каждого вида суспензии опытным путем по скорости накопления осадка в роторе.

Центрифуга работает следующим образом.

В предварительно раскрученный до рабочей частоты вращения ротор 3 с включенным на режим коагуляции КУИПД 7 подают суспензию. Она проходит по каналу подвода суспензии 5, раскручивается до частоты вращения ротора ребрами реберной вставки 4 и поступает в грязевую полость 9 ротора 3, где подвергается одновременному воздействию центробежного и ультразвукового полей. Частицы твердой фазы суспензии коагулируют и осаждаются на периферийной цилиндрической поверхности грязевой полости 9, образуя слой осадка. Фугат (осветленную суспензию) отводят из ротора 3 через окно для вывода фугата 6, и он поступает в приемник фугата.

Когда в роторе 3 сформируется слой осадка заданной величины, приступают к выгрузке осадка, а именно переключают КУИПД 7 на режимы кавитации. Под действием кавитации структура осадка быстро разрушается и он полностью переходит во взвешенное в жидкости состояние и отводится вместе с последней через окно для вывода фугата 6 в приемник осадка.

По окончании выгрузки осадка КУИПД 7 переключают на режим коагуляции, жидкость, вытекающую из окна 6, отводят в приемник фугата. И цикл работы повторяется.

Иные возможные выполнения предложенной центрифуги хоть и обеспечивают достижение технического результата (ускорение, по сравнению с прототипом, выгрузки осадка), но все же не рациональны, т.к. требуют принятия дополнительных мер, чтобы технический результат изобретения проявлялся наиболее полно.

Так несоосность излучателя и ротора потребует перераспределения интенсивности излучения по поверхности излучателя: где расстояние между излучающей поверхностью и стенкой ротора больше, там потребуется большая интенсивность излучения.

Нецилиндричность периферийной поверхности грязевой полости ротора возможна, но нерациональна: такой ротор труднее изготавливать, и при выгрузке осадка возможно образование в грязевой полости ротора застойных зон.

Нецилиндричность излучающей поверхности ультразвукового излучателя и смещение этой поверхности вдоль оси ротора (нарушение оппозитности расположения) требует дополнительных мер - по фокусировке потока излучения и направлению его на осадок.

Несоблюдение указанных соотношений размеров поверхностей излучателя и ротора приведет либо к неоправданному увеличению объема грязевой полости ротора (и, как следствие, к повышению необходимой мощности ультразвукового излучателя), либо к занижению этого объема. Последнее потребует учащения выгрузок осадка и приведет к увеличению числа необходимых для этого переключений и снижению “удельного веса” непосредственно очистки суспензии в общей продолжительности работы устройства.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1. Авторское свидетельство СССР №200497, кл. В 04 В 5/12, 1977.

2. Авторское свидетельство СССР №490503, кл. В 04 В 5/10, 1975.

3. Авторское свидетельство СССР №1805585, кл. 6 В 04 В 1/14, 11/04, 1995 - прототип.

4. Основы физики и техники ультразвука: Учебное пособие для вузов/Б.А.Агранат, М.Н.Дубровин, Н.Н.Хавский и др. - М.: Высш. шк., 1987.

5. Ультразвук. Маленькая энциклопедия/Под ред. И.П.Голямина. - М.: Советская энциклопедия, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИИ В ОСАДИТЕЛЬНОЙ ЦЕНТРИФУГЕ С ПЕРИОДИЧЕСКОЙ ВЫГРУЗКОЙ ОСАДКА | 1991 |

|

SU1805585A1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1994 |

|

RU2062660C1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 1994 |

|

RU2086310C1 |

| ГОРИЗОНТАЛЬНАЯ ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1971 |

|

SU322215A1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1993 |

|

RU2041741C1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ СУСПЕНЗИЙ | 1972 |

|

SU420347A1 |

| Способ определения момента заполнения осадком грязевого пространства ротора осадительной центрифуги периодического действия для разделения суспензий | 1978 |

|

SU784928A1 |

| АВТОМАТИЗИРОВАННАЯ ЦЕНТРИФУГА КИСЛОТООТЖИМА ДЛЯ ПРОИЗВОДСТВА НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2020 |

|

RU2746866C1 |

| Осадительная центрифуга | 1980 |

|

SU858925A1 |

| Осадительная центрифуга | 1981 |

|

SU1034784A2 |

Изобретение относится к технике разделения жидких неоднородных систем на фракции с помощью центробежного поля. Применение: системы маслоочистки, химическая, металлургическая, пищевая и другие отрасли промышленности. Центрифуга содержит корпус с приемниками фугата и осадка и установленный в нем на приводном валу ротор с внутренней реберной вставкой, каналом подвода суспензии и окном для вывода фугата. Внутри ротора установлен кавитационный ультразвуковой излучатель периодического действия с образованием грязевой полости между его излучающей поверхностью и стенкой ротора. Все точки излучающей поверхности размещены вне цилиндрической поверхности, описываемой при вращении ротора воображаемой прямой, проведенной параллельно оси вращения ротора через наиболее удаленную от этой оси точку окна для вывода фугата. По излучающей поверхности равномерно распределены запитываемые универсальным ультразвуковым электрическим генератором через высокочастотный токосъемник ультразвуковые магнитострикционные или пьезоэлектрические вибраторы разной частоты. Они создают в области максимального диаметра грязевой полости ротора ультразвуковое поле с амплитудным значением звукового давления РA=(2,0-2,5)·Р, где Р - давление в жидкой фазе суспензии в заданной области ГП ротора. Центрифуга позволяет ускорить процесс выгрузки осадка из ротора, поскольку он осуществляется при вращении ротора и при воздействии на жидкую фазу в роторе и осадок вызывающим кавитацию жидкой фазы ультразвуковым полем вышеуказанных параметров до полного разрушения слоя осадка на заданную глубину. 1 з.п. ф-лы, 2 ил.

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИИ В ОСАДИТЕЛЬНОЙ ЦЕНТРИФУГЕ С ПЕРИОДИЧЕСКОЙ ВЫГРУЗКОЙ ОСАДКА | 1991 |

|

SU1805585A1 |

| Акустическая центрифуга | 1973 |

|

SU490503A1 |

| 1966 |

|

SU200497A1 | |

| Способ очистки сточных вод в роторе центрифуги (его варианты) и устройство для очистки сточных вод (его варианты) | 1990 |

|

SU1824242A1 |

Авторы

Даты

2005-04-10—Публикация

2003-02-05—Подача