ГС

оо

N5

ОО

1

Изобретение относится к нефтедобывающей промышленности, в частности к способам очистки песчаных пробок в нефтяных и газовых скважииых.

Целью изобретения является повышение эффективности состава за счет снижения его кольматируюш,их свойств при одновременном удешевлении.

Сущность изобретения сводится к следующему.

Перед закачкой газожидкостной смеси (отработанное машинное .масло и СО2) добывающую скважину исследуют. Опреде« ляют процентное содержание воды, вязкость нефти, статический уровень жидкости и высоту песчаной пробки в стволе скважины. При этом устанавливают степень открытия дыр перфорированной части обсадной колонны. При полном закрытии дыр фильтра против промываемого объекта спускают промывочные трубы за 4-5 м от поверхности песчаной пробки. Затем закачивают углекислый газ через затрубное пространство или через насосно-компрессорные трубы (НКТ) при давлении выше давления растворения углекислого газа в компрессорном Mac:ie.

Таким образом, вьпие башмака НКТ в загрубиом пространстве создается подушка углекислого газа, предотвращающего поступление сюда газожидкостной смеси.

После этого начинают закачку в скважину непосредственно газожидкостной смеси с пе.чью очистки песчаной пробки прямой или обратной промывкой.

При частично открытых дырах фильтра или при определенных поглощениях рабочей жидкости НКТ спускают совместно с гидравлическим пакером до необходимой глубины. Затем закачивают газожидкостную смесь. При этом гидравлический пакер изолирует затрубное пространство. Тем самым создается условие для очистки песчаной нробки до забоя скважины.

В результате экспериментов, проведенных с различными видами отработанных масел, установлено, что оптимальным является добавление 5-25% СО2.

Основным параметром, по которому судят о способности растворяться газа в жидкости, является коэффициент растворимости (К).

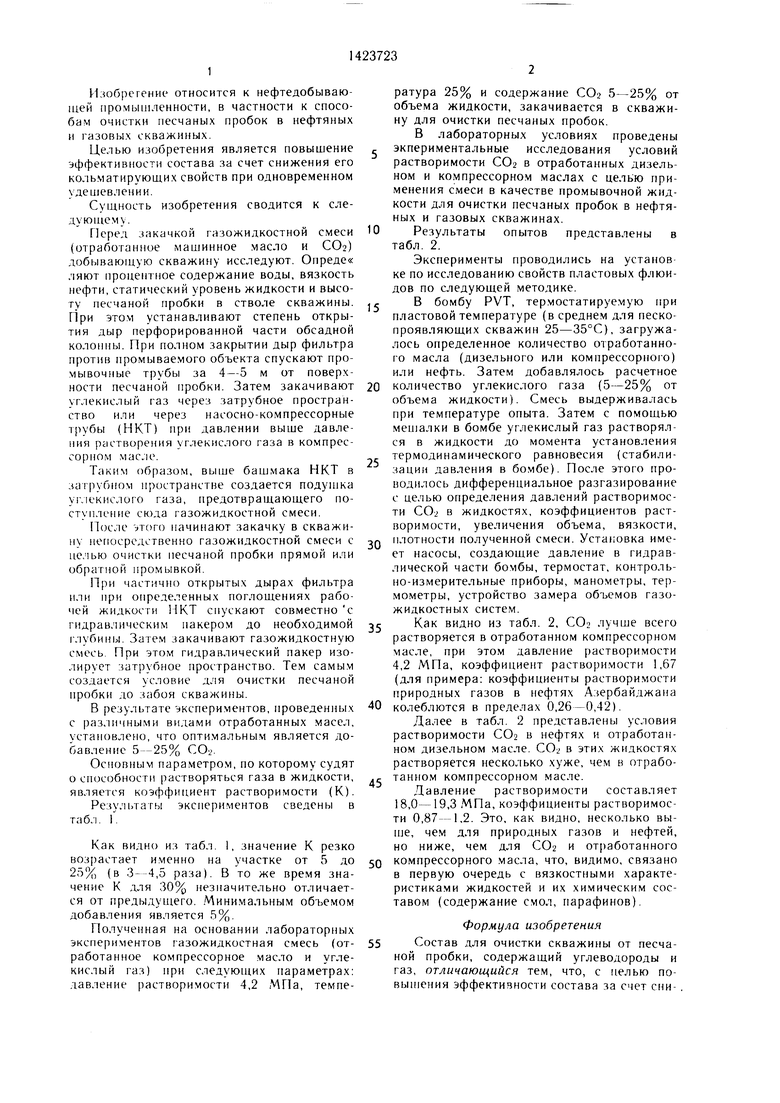

Резул1 таты экснериментов сведены в табл. 1.

Как видно из табл. 1, значение К резко возрастает именно на участке от 5 до 25% (в 3-4,5 раза). В то же время значение К для 30% незначительно отличается от предыдущего. Минимальным объемом добавления является 5%.

Полученная на основании лабораторных экспериментов газожидкостная смесь (отработанное компрессорное масло и углекислый газ) при следующих параметрах: давление растворимости 4,2 МПа, температура 25% и содержание СО 5-25% от объема жидкости, закачивается в скважину для очистки песчаных пробок.

В лабораторных условиях проведены экпериментальные исследования условий растворимости СОа в отработанных дизельном и компрессорном маслах с целью применения смеси в качестве промывочной жидкости для очистки песчаных пробок в нефтяных и газовых скважинах.

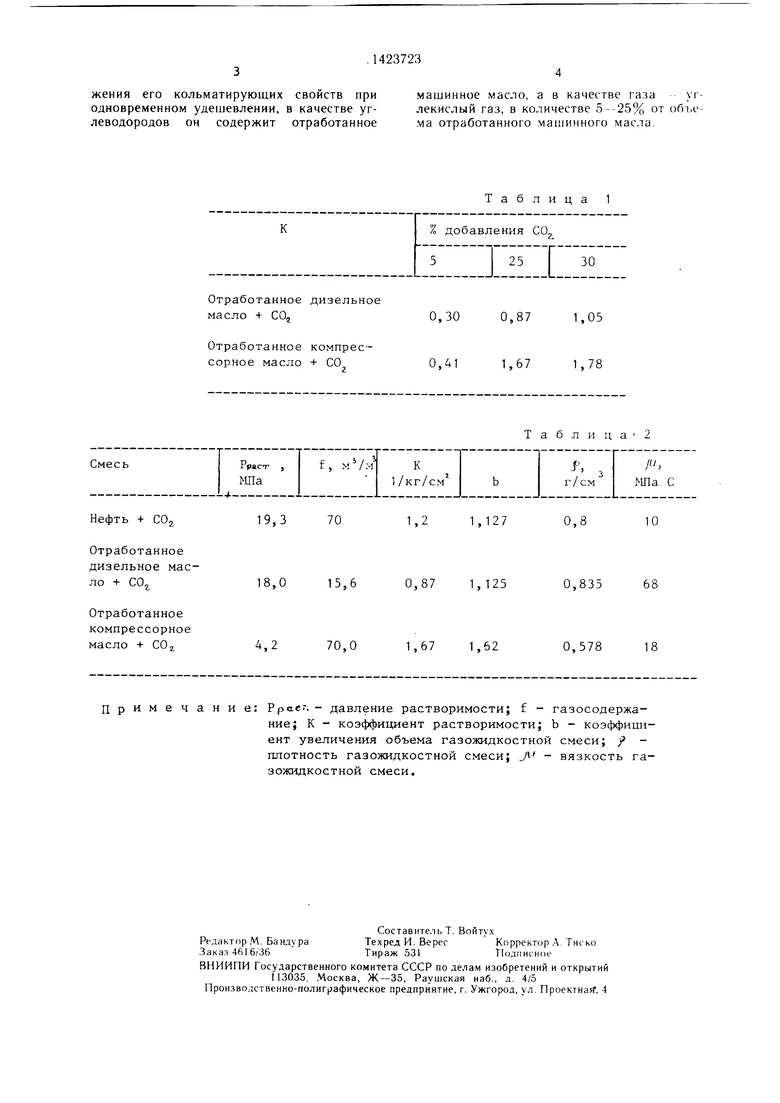

0Результаты опытов представлены в

табл. 2.

Эксперименты проводились на установ ке по исследованию свойств пластовых флюидов по следующей методике.

еВ бомбу PVT, термостатируемую при

пластовой температуре (в среднем для песко- проявляющих скважин 25-35°С), загружалось определенное количество отработанного масла (дизельного или компрессорного) или нефть. Затем добавлялось расчетное

0 количество углекислого газа (5-25% от объема жидкости). Смесь выдерживалась при температуре опыта. Затем с помощью мешалки в бомбе углекислый газ растворялся в жидкости до момента установления термодинамического равновесия (стабилизации давления в бомбе). После этого проводилось дифференциальное разгазирование с целью определения давлений растворимости СО в жидкостях, коэффициентов растворимости, увеличения объема, вязкости,

Q плотности полученной смеси. Установка имеет насосы, создающие давление в гидравлической части бомбы, термостат, контрольно-измерительные приборы, манометры, термометры, устройство замера объемов газожидкостных систем.

5 Как видно из табл. 2, С02 лучще всего растворяется в отработанном компрессорном масле, при этом давление растворимости 4,2 МПа, коэффициент раствори.мости 1,67 (для примера: коэффициенты растворимости природных газов в нефтях Азербайджана

0 колеблются в пределах 0,26-0,42).

Далее в табл. 2 представлены условия растворимости СО2 в нефтях и отработанном дизельном .масле. СО в этих жидкостях растворяется несколько хуже, чем в отрабос танном компрессорном масле.

Давление растворимости составляет 18,0-19,3 МПа, коэффициенты растворимости 0,87-1,2. Это, как видно, несколько вы- Hje, чем для природных газов и нефтей, но ниже, чем для СО2 и отработанного

0 компрессорного масла, что, видимо, связано в первую очередь с вязкостными характеристиками жидкостей и их химическим составом (содержание смол, парафинов).

Формула изобретения

5 Состав для очистки скважины от песчаной пробки, содержащий углеводороды и газ, отличающийся тем, что, с целью повышения эффективности состава за счет сии- .

жения его кольматирующих свойств при одновременном удешевлении, в качестве углеводородов он содержит отработанное

машинное масло, а в качестве газа углекислый газ, в количестве 5--25% от o6i,e ма отработанного машинного масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2001 |

|

RU2187635C1 |

| СПОСОБ ГАЗЛИФТНОЙ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 1997 |

|

RU2122106C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2007 |

|

RU2349742C1 |

| СПОСОБ БОРЬБЫ С ОБРАЗОВАНИЕМ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ В ЛИФТОВЫХ ТРУБАХ ПРИ ГАЗЛИФТНОЙ ЭКСПЛУАТАЦИИ СКВАЖИН | 2021 |

|

RU2755778C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ (АСПО) В ЛИФТОВЫХ ТРУБАХ ПРИ ГАЗЛИФТНОЙ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИН | 2020 |

|

RU2740462C1 |

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА | 1997 |

|

RU2122111C1 |

| НАСОСНО-ВАКУУМНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ | 2006 |

|

RU2314411C1 |

| СПОСОБ ОЧИСТКИ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ В ПРОЦЕССЕ КАПИТАЛЬНОГО РЕМОНТА | 1999 |

|

RU2165007C2 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1997 |

|

RU2125154C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2172811C2 |

Изобретение относится к нефтедобы вающей пром-сти и позволяет повысить эффективность состава за счет снижения его кольматирующих свойств при одновременном удешевлении. Состав содержит углеводороды и газ. В качестве углеводородов состав содержит отработанное машинное масло (ОММ), а в качестве газа - углекислый газ (УГ), в количестве 5-25% от объема ОММ. Перед закачкой указанной газожидкостной смеси добывающую скважину исследуют, а затем осуществляют очистку песчаной пробки раствором. Для его приготовления в бомбу PVT загружалось определенное количество ОММ и УГ. Смесь выдерживалась при 25-30°С. Затем с помощью мешалки УГ растворялся в жидкости до момента установления термодинамического равновесия. Коэффициент растворимости УГ в ОММ составил 1,67. 2 табл. С

Отработанное дизельное масло + СО

Отработанное компрессорное масло + СО

Нефть + СО

19,3

70

18,0

15,6

4,2

70,0

Примечание: Рраег. - давление растворимости; f - газосодержание; К - коэффициент растворимости; b - коэффициент увеличения объема газожидкостной смеси; J - цлотность газожидкостной смеси; - вязкость газожидкостной смеси.

0,30 0,87 1,05

0,41 1,67 1,78

1,2 1,127

0,8

10

0,87 1,125

0,835 68

1,67 1,62

0,578 11

| Юрчак А | |||

| М | |||

| и др | |||

| Расчеты в добыче нефти | |||

| М.: Недра, 1974, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Муравьев И | |||

| М | |||

| Эксплуатация нефтяных месторождений | |||

| М., 1949, с | |||

| Судовой движитель | 1923 |

|

SU755A1 |

Авторы

Даты

1988-09-15—Публикация

1986-03-31—Подача