114

Изобретение относится .-:;; тер№т ;ес- кой обработке стап н и может быть использовано в метаялурги ческой и машиностроительной промьйпленности при закалке мелюпг,их кагакът: ша-ров

Цель изобретения ™ уве,жчение твер :дости поверхности и глубины; упрочненного слоя „

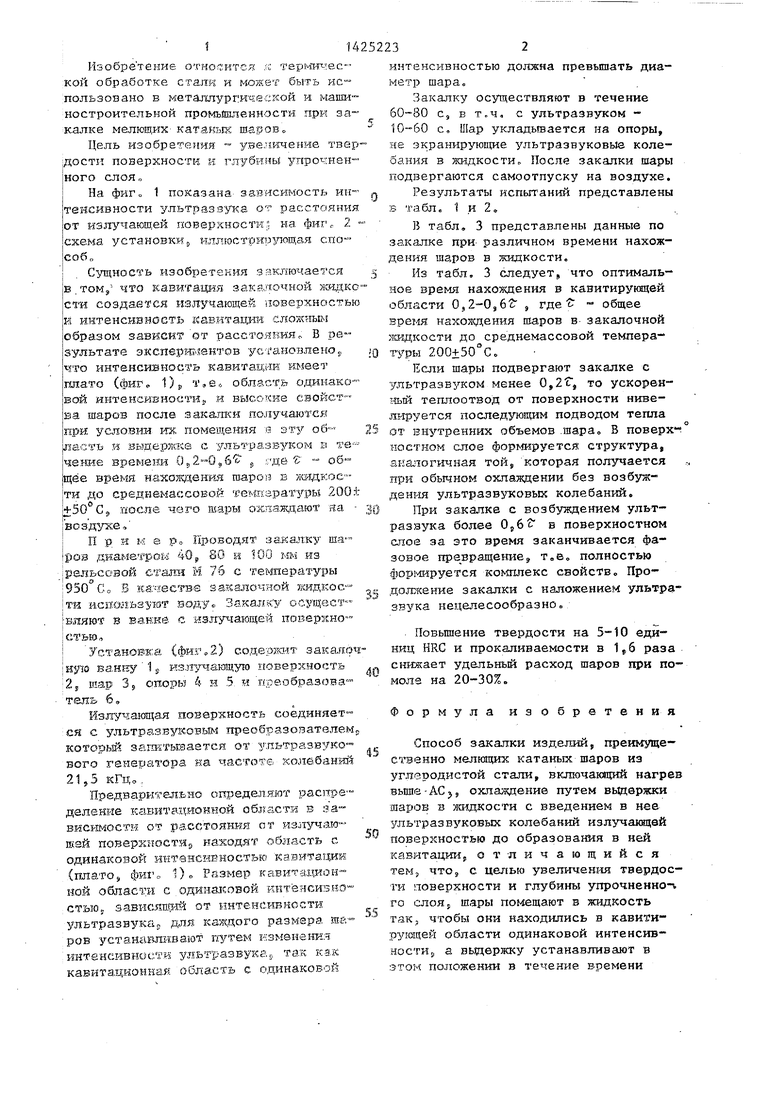

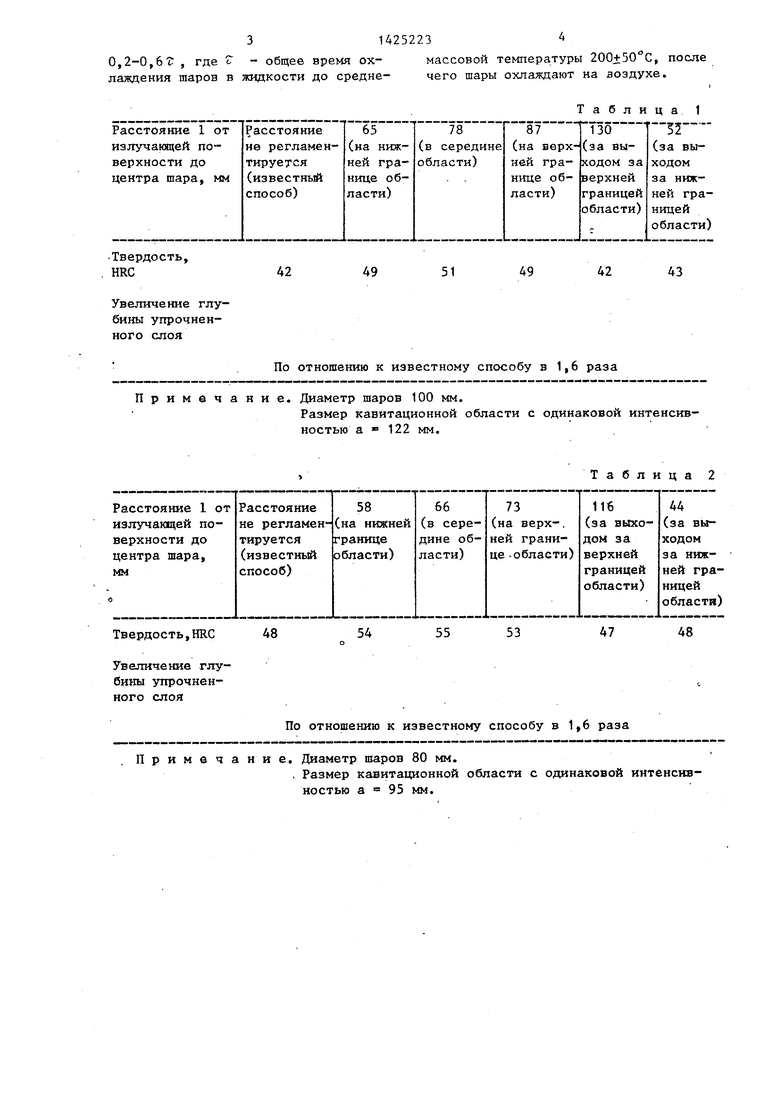

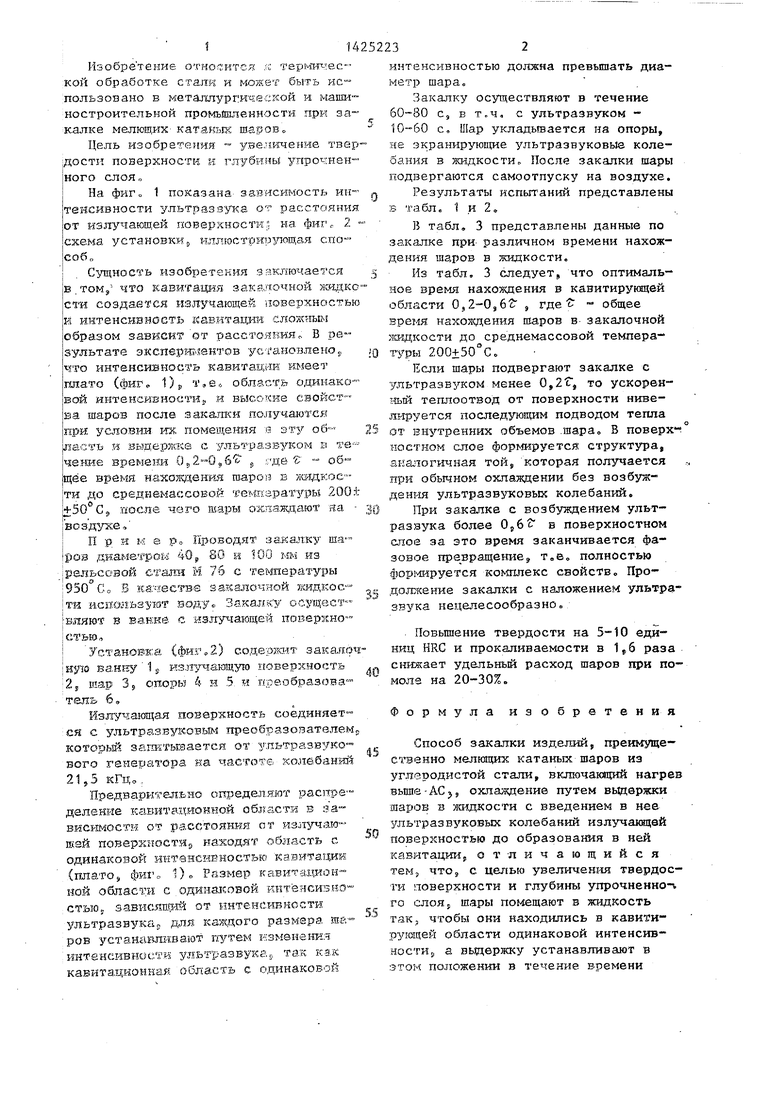

На фиг о 1 показана за:висимость ин™ тенсивности ультраззука о -г расстояния от излучающей поверхности;;; на фиг е 2 схема установки 5 иллюстрир тощая соб„

Сущность изобретения заключается

В.ТОМ, что кавитация закгшочной ;ясадк сти создается излучающей поверхность и интенсивность кавитаид-ш спо жиъш образом зависит от расстояния,; В результате экспершгактов устано:влено5, чуо интенсивность кавитации имеет ютато (фиг, 1) J, т,е,:, область одинако вой интенсивности,, ;и высокие свойства шаров после закалки получаются при условют их, помещ,е1-шя а эту об-- lacTb ;и выдеряасе с ультразвуком р. те чез-ше времени О52-0«б 1 Д6 С - об 1щёе время тяа хожцен 1Ы ша,роя в хйадкос- 1ти до среднемассовой г емхшратуры 200 ±50°С ;иосле че;го шары охпажцаЕот яа I воз духе,

При м е рс. Проводят закалку ша - IfOB дкамегрром 40 80 и 100 км из |ральса-вой стали М 76 с температуры ;950 Со В качестве зайзлочной жидкое - |ти исяользу от воду., Закалку осущест -- вляют в ванне с йзлучающе;й поверхно- |стью,

I Установка () со,це; };кит зака.гю |ну10 ва.нку 1J, кз.)г/чающуго поверхность 2j шар Sj опорьз 4 и 5 и преобразова тель 6,

йз,ггучакяцая поверхность соединяется с ультразвуковым преобразователем который загжтьюается от ультразвуке- вого генератора на час Г01ге колебаний 21,5 кГц,,

Предварител;ьно определ,яют распределение ;ка.вита11;ионной o6j.acTH в за- BHCs-iMOCTH от расстояния от излучаю- шэй поверхности находят область с одинаковой интенсивностью ка;9итагдкн (платоэ фиг,, 1)о Размер ;кавита.цион- ной области с одйншсовой кнтв;ясизно стью„ зависяпшй от интенсивности; ультразвукао для каждого размера т& ров устанавливают щгтем изменения интенсивное ух5ьтразвука5 так кз;к кавитационна область с, одинаковой

О

i

5

t 5 j;

5

0

5

интенсивностью должна превьшать диаметр шара,

Закалку осуществляют в течение 60-80 с, в т,ч, с ультразвуком - 10-60 с. Шар укладьшается на опоры, ;яе э:кранирующие ультразвуковые колебания в жидкоети, После закалки шары подвергаются самоотпуску на воздухе.

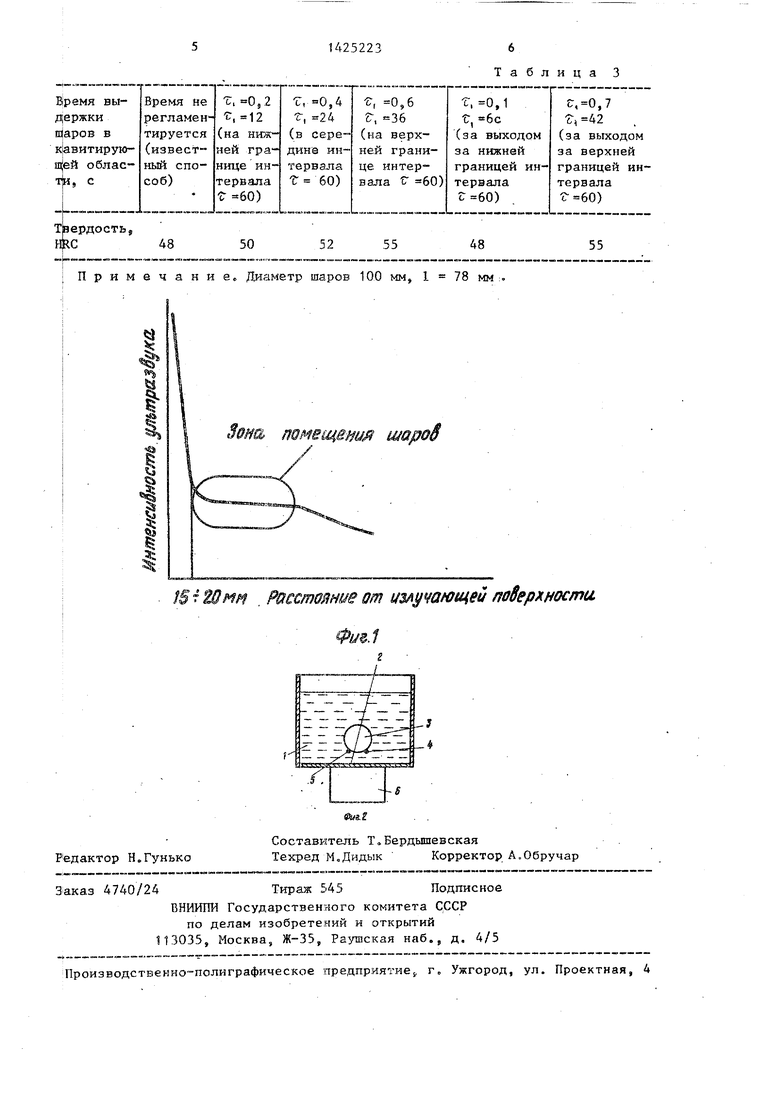

Результаты испытаний представлены ;в табл, 1 и 2,

В табл, 3 представлены данные по закалке прИ различном времени нахождения шаров в жидкости.

Из табл. 3 следует, что оптималь- ;аое время нахождения в кавитирунщей области , , где & общее время нахождения шаров в- закалочной жидкости до среднемассовой температуры 200+50°С.

Если шары подвергают закалке с ультразвуком менее G,2T то ускорен- ;ный теплоотвоД от поверхности нивелируется последующим подводом тепла от внутренних объемов .шара, В поверх- иос гном слое формируется структура, аналогичная той которая получается ;при обычном охлаждении без возбуж- денГ Ш ультразвуковых колебаний.

При закалке с возбуждением ультразвука более Огбь Б поверхностном слое за это время заканчивается фазовое пре вралцениеJ т,е„ полностью фор1умруется комплекс свойств Про- до,лжение закалки с наложением ультразвука нецелесообразно.

Повышение твердости на 5-10 единиц HRC и прокаливаемости в раза снижает удельньй расход шаров при помоле на 20-30%.

Формула изобретения

Способ закалки изделий, преимущественно мелющих катаных шаров из углеродистой стали, включающий нагрев Bbmie-ACj, охлаждение путем вьщзршси ;шаров в жидкости с введением в нае ультразвуковых колебаний излучакщей поверхностью до образоваШ1я в ней ;кавитации, отличающийся тем, что, с целью увеличения твердости поверхности и глубины упрочненно-. го шары помещают в жидкость так, чтобы они находились в кавити- руняцей области одинаковой интенсив- ;ностИэ а вьщержку устанавливают в этом положении в течение времени

31425223

0,2-0,6 , где tT - общее время ох- массовой температуры 200+50 С, после

лаждения шаров в жидкости до среднечего шары охлаждают на воздухе,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ТВЕРДЫХ МИКРО- И НАНООБЪЕКТОВ | 2013 |

|

RU2568167C2 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОЙ СОНОХИМИЧЕСКОЙ ОЧИСТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ КАЧЕНИЯ И СПОСОБ ЕГО ПЕРЕНАЛАДКИ ПОД КОНКРЕТНЫЙ ТИПОРАЗМЕР ОЧИЩАЕМОЙ ДЕТАЛИ | 2009 |

|

RU2426609C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375126C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| СПОСОБ СНИЖЕНИЯ ВРЕМЕННОЙ ЖЕСТКОСТИ ВОДЫ В ПОТОКЕ И КАВИТАЦИОННЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422371C2 |

| Способ производства мелющих шаров (варианты) | 2022 |

|

RU2790842C1 |

| СОНОХИМИЧЕСКИЙ РЕАКТОР | 2013 |

|

RU2547495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОГО РАСТВОРА ЭЛЕКТРОЛИТА | 2006 |

|

RU2308319C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАВИТАЦИОННОЙ ИЗНОСОСТОЙКОСТИ | 2007 |

|

RU2359245C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2249488C2 |

Изобретение относится к термической обработке стали и может быть использовано в металлургической и машиностроительной промьшиенности при закалке мелющих шаров. Цель изобретения - увеличение твердости поверхности и глубины упрочненного слоя. Мелющие шары из углеродистой стали после нагрева, вьшзе ACj охлаждают в жидкости с введением в нее ультразвука до образования в ней кавитащ и. Причем шары размещают так, чтобы они целиком находились в области одинаковой интенсивности ультразвука, а время охлаждения с ультразвуком устанавливают равным 0,2 - 0,6С , где С - общее время нахождения шаров в жидкости до среднемассовой температуры 200 ± 50 С, после чего шары охлаждают на воздухе. При использовании способа удельный расход шаров при помоле снижается на 20 - 30%. 2 ил.,3 табл. Ф (Л

Твердость,

HRC42 49 51 49 42 43

Увеличение глубины упрочненного слоя

По отношению к известному способу в 1,6 раза

Примечание. Диаметр шаров 100 мм.

Размер кавитационной области с одинаковой интенсивностью а 122 мм.

Расстояние не регламентируется(известньй способ)

Твердость,HRC

Увеличение глубины упрочненного слоя

По отношению к известному способу в 1,6 раза

Примечание. Диаметр шаров 80 мм.

, Размер кавитационной области с одинаковой интенсивностью а 95 мм.

Таблица 1

Таблица 2

55

53

47

48

Примечание Диаметр шаров 100 мм, 1 78 мм :.

Расстояние от цщчающей noSepxHOcmu.

I./

Таблица 3

| Патент США № 2920988, , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-11-13—Подача