ГО

00

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ КОРМОВ | 2020 |

|

RU2743257C1 |

| Вибросмеситель | 1989 |

|

SU1741876A1 |

| Лопастной смеситель сыпучих материалов | 2022 |

|

RU2794906C1 |

| Смеситель | 1988 |

|

SU1570752A1 |

| СМЕСИТЕЛЬ ЗАМАЗУЧЕННЫХ ГРУНТОВ ШНЕКОВЫЙ | 2010 |

|

RU2425713C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРИМЕШИВАНИЯ ЖИДКИХ И/ИЛИ СЫПУЧИХ ВЕЩЕСТВ В ОСНОВНУЮ ПИЩЕВУЮ МАССУ | 1992 |

|

RU2106094C1 |

| СМЕСИТЕЛЬ-ФЕРМЕНТАТОР | 2013 |

|

RU2567315C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

| СМЕСИТЕЛЬ-ДОЗАТОР ПРЕСС-ЭКСТРУДЕРА | 2010 |

|

RU2435461C1 |

| СМЕСИТЕЛЬ-ЭКСТРУДЕР | 2007 |

|

RU2347606C1 |

Изобретение относится к устройствам для смачивания дисперсных материалов, позволяет интенсифицировать процесс за счет послойного перемешивания ёсего объема материала в продольном и поперечном направлениях, что улучшает качество приготовления смеси и снижает энергоемкость процесса. Для этого внутренняя спираль 8 выполнена с переменным диаметром, определяемым из соотношения d« «0,50-0,55 di и d 0,9-1,0 t, где d, и dj - дааметры внутренней спирали 8 соответственно у загрузочного окна 2 и разгрузочного окна 3, D - диаметр наружной спирали 7, а отношение шага к диаметру внутренней спирали 8 по всей ее длине постоянно. 3 табл., 1 ип. S

4 СдЭ

Изобретение относится к устройствам для смешивания дисперсных материалов, в частности, облад щих слабой сыпучестью и различающихся по плотно- сти, например торфа с минеральными удобрениями, и может найти применение в торфяной промышленности при производстве торфяных питательных брикетов и грунтов, а также в топливной, химической промышленности и сельском хозяйстве.

Целью изобретения является повыше- мне качества продукта и снижение энергоемкости процесса смешивания.

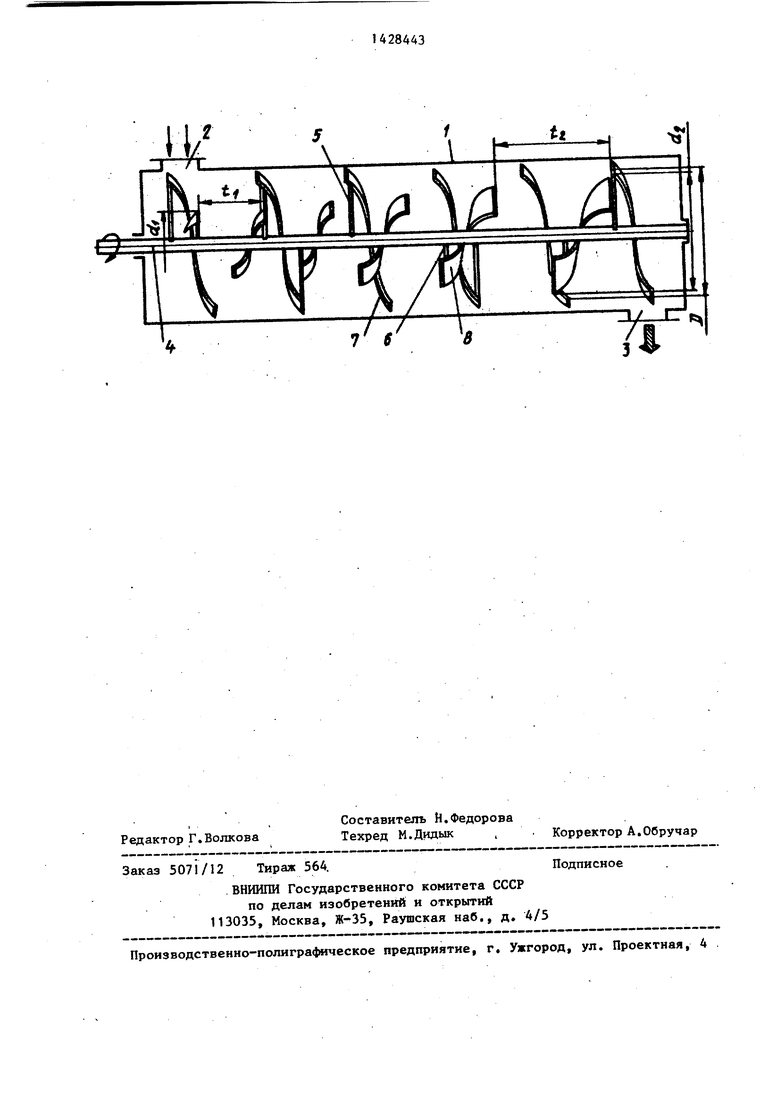

На чертеже схематично изображено предлагаемое устройство, продольньй разрез.

Смеситель содержит корпус Г с загрузочным 2 и разгрузочным 3 окнами. Внутри корпуса по его продольной оси установлен вал 4, к которому на радиальных стойках 5 и 6 крепятся две концентрические спирали: наружная 7 и внутренняя 8, имеющая противополож-- кую навивку.

Внутренняя спираль 8 вьтолнена с переменным диаметром, равномерно увеличивающимся с d, до dj пропорционально дпине смесителя и определяемым из. соотношений , . d, (0,45 - 0,55) D;

dj (0,90 - 1,0). D,

где d, - диаметр внутренней спирали

у загрузочного окна| &,1 диаметр внутренней спирали

у разгрузочного окна. D - диаметр наружной спирали. При этом отношение шага к диаметру внутренней спирали по всей ее длине постойнно.

Смеситель работает следуюшрям образом.

Компоненты, подлежащие смешиванию, загружаются через окно 2 в корпус 1 смесителя. При вращении вала 4 наружная спираль 7 перемещает материал в сторону разгрузочного окна 3, а внут- ренняя спираль 8 - в обратном направлении.

Перемешивание материала в предлагаемом смесителе происходит не только путем создания противоположных потоков материала в продольном направлении за счет установки двух спиралей противоположной навивки, как у из , o

5

0 5

Q

5

0

5

0

вестного смесителя. В поперечном сечении также происходит перераспределение порции материала за счет установки внутренней спирали переменного диаметра. Причем увеличение диаметра внутренней спирали от загрузочного к разгрузочному окну способствует предотвращению скопления и уплотнения материала у торцовой«стенки в зоне разгрузки. Интенсивность перемешивания увеличивает также переменный -шаг внутренней спирали, так как скорость перемещения материала изменяется в зависимости от шага спирали, что усиливает перераспределение порций материала. Кроме того, постоянство контакта рабочих органов с материалом и сокращение времени на перемешивание за счет повышения качества смешивания снижает энергетические затраты на процесс.

Результаты проведенных экспериментов по выбору соотношений параметров спиралей перемешивающего устройства приведены в табл. 1 и 2.

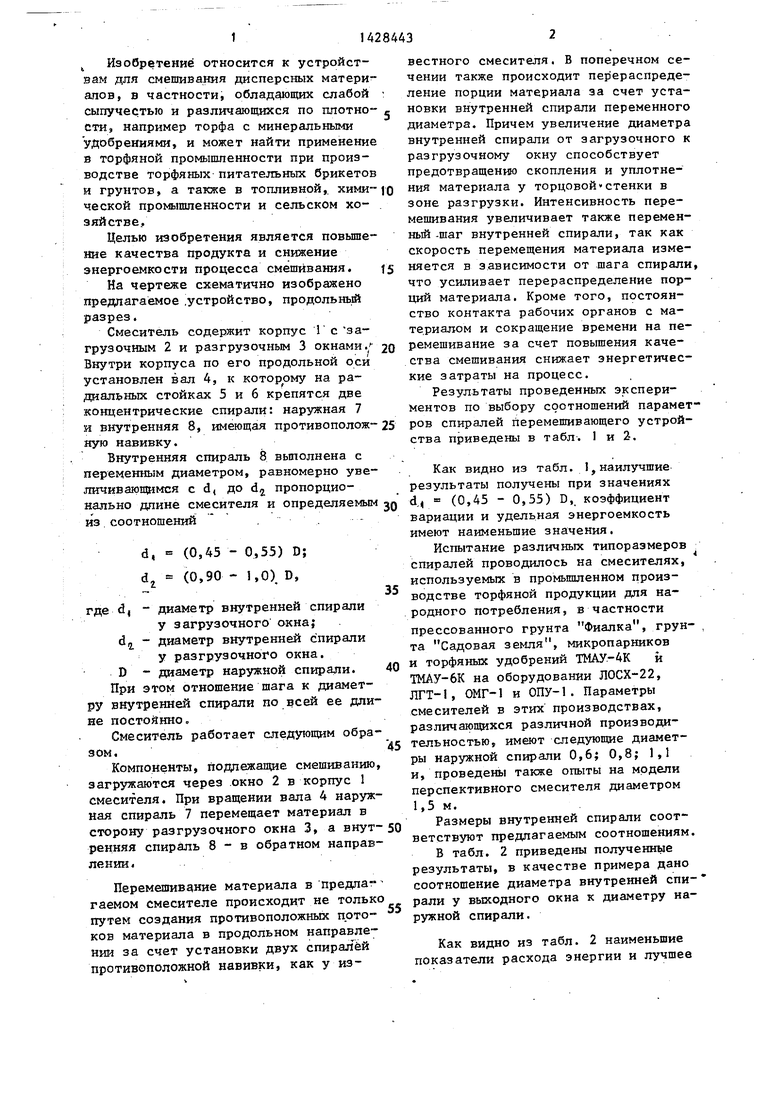

Как видно из табл. 1, наилучшие результаты получены при значениях d, (0,45 - 0,55) D, коэффициент вариации и удельная энергоемкость имеют наименьшие значения.

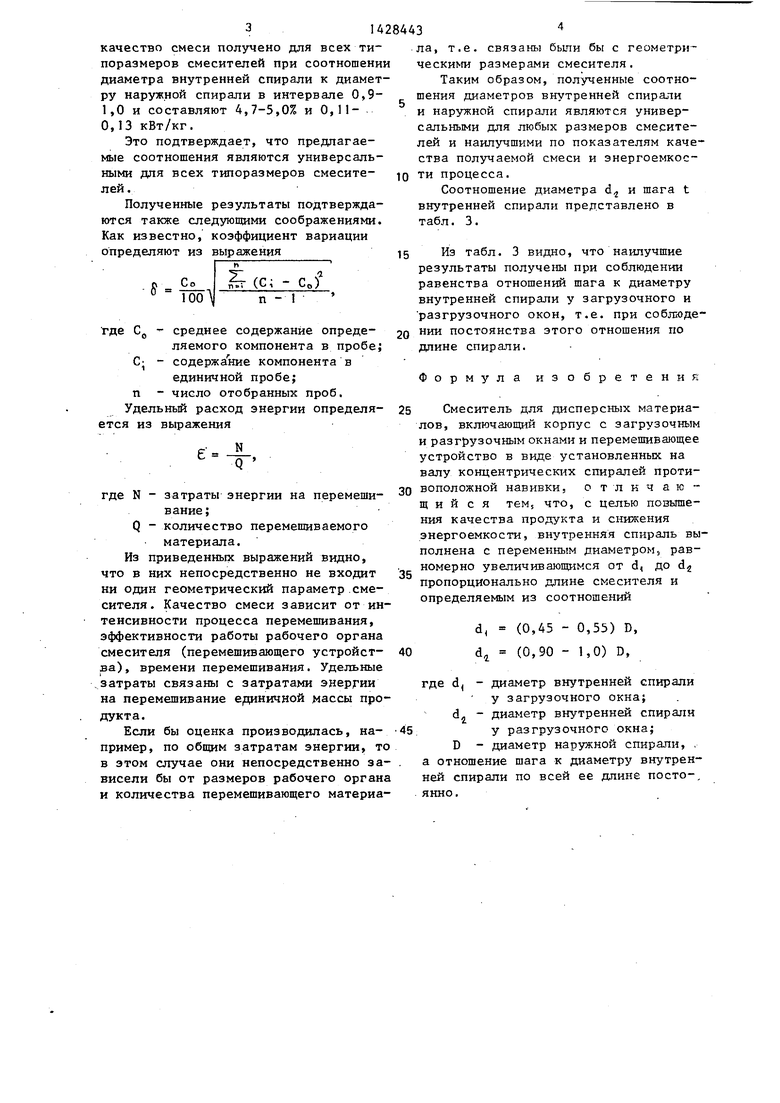

Испытание различных типоразмеров спиралей проводилось на смесителях, используемых в промьшшенном производстве торфяной продукции для народного потребления, в частности прессованного грунта Фиалка, грун- , та Садовая земля, микропарников и торфяных удобрений ТМАУ.-4К и ТМАУ-6К на оборудовании ЛОСХ-22, ЛГТ-1, ОМГ-1 и ОПУ-1. Параметры смесителей в этих производствах, различающихся различной производительностью, имеют следуюшле диаметры наружной спирали 0,6; 0,8; 1,1 и, проведены также опыты на модели перспективного смесителя диаметром 1,5м.

Размеры внутренней спирали соответствуют предлагаемым соотношениям.

В табл. 2 приведены полученные результаты, в качестве примера дано соотношение диаметра внутренней спи- рали у выходного окна к диаметру наружной спирали.

Как видно из табл. 2 наименьшие показатели расхода энергии и лучшее

качество смеси получено для всех типоразмеров смесителей при соотношении диаметра внутренней спирали к диаметру наружной спирали в интервале 0,9- 1,0 и составляют 4,7-5,0% и 0,11- 0,13 кВт/кг.

Это подтверждает, что предлагаемые соотношения являются универсальными для всех типоразмеров смесителей.

Полученные результаты подтверждаются также следующими соображениями. Как известно, коэффициент вариации определяют из выражения

где Сд - среднее содержание определяемого компонента в пробе; С - содержание компонента в

единичной пробе; п - число отобранных проб. Удельньй расход энергии определяется из выражения

с N

где N - затраты энергии на перемешивание;

Q - количество перемешиваемого материала.

Из приведенньк выражений видно, что в них непосредственно не входит ни один геометрический параметр .смесителя. Качество смеси зависит от интенсивности процесса перемешивания, эффективности работы рабочего органа смесителя (перемешивающего устройства) , времени перемешивания. Удельные .затраты связаны с затратами энергии на перемешивание единичной массы продукта.

Если бы оценка производилась, например, по общим затратам энергии, то в этом случае они непосредственно зависели бы от размеров рабочего органа и количества перемешивающего материаа, т.е. связаны бьши бы с геометрическими размерами смесителя.

Таким образом, полученные соотноения диаметров внутренней спирали и наружной спирали являются универсальными для любых размеров смеситеей и наилучшими по показателям качества получаемой смеси и энергоемкое- ти процесса.

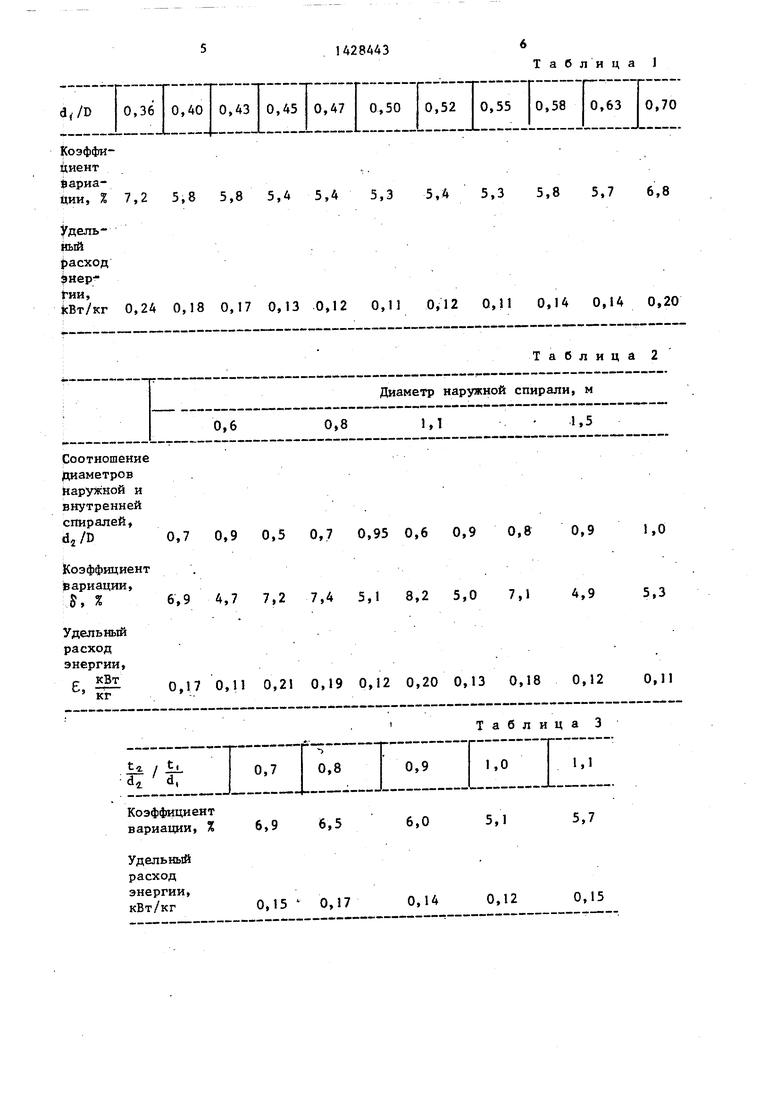

Соотношение диаметра d и шага t внутренней спирали представлено в табл. 3.

Из табл. 3 видно, что наилучшие результаты получены при соблюдении равенства отношений шага к диаметру внутренней спирали у загрузочного и разгрузочного окон, т.е. при соблюде

НИИ постоянства этого отношения по длине спирапи.

Формула изобретения

Смеситель для дисперсных материалов, включающий корпус с загрузочным и разгЕ)узочным окнами и перемешивающее устройство в виде установленных на валу концентрических спиралей противоположной навивки, отличающийся тем, что, с целью повышения качества продукта и снижения энергоемкости, внутренняя спираль выполнена с переменным диаметромj равномерно увеличивающимся от d, до dj пропорционально длине смесителя и определяемым из соотношений

40

d, (0,45 - 0,55) D, d, (0,90 - 1,0) D,

где d, - диаметр внутренней спирали

у загрузочного окна; d. - диаметр внутренней спирали у разгрузочного окна;

D - диаметр наружной спирали, , а отношение шага к диаметру внутренней спирали по всей ее длине посто-. янно.

Коэффи- йиент йариа- 1хии, % 7,2

5,8 5,8 5,4 5,4 5,3 5,4 5,3 5,8 5,7 6,8

0,24 0,18 0,17 0,13 0,12

,

0,7 0,9 0,5 0,7 0,95 0,6 0,9

. 6,9 4,7 7,2 7,4 5,1 8,2 5,0

0,17 0,11 0,21 0,19 0,12 0,20 0,13

Коэффициент

вариации, % 6,9 6,5

Удельный

расход

энергии,

кВт/кг

0,15 0,17 0,14 0,12 0,15

Таблица 1

0,11 0,12 0,11 0,14 0,14 0,20

0,8 0,9 1,0

7,1 4,9 5,3

0,18 0,12 0,11

Таблица 3

6,0 5,1

5,7

| Смеситель | 1978 |

|

SU718142A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1986-12-15—Подача