1 ел

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении ячеисто-бетонных изделий,

Цель изобретения - сокращение продолжительности доавтоклавной вьщерж- ки, снижение оседания массы после окончания вспучивания и повышение коэффициента качества бетона.

Состав может содержать смачиватель НБ в количестве 0,03-0,04 мас,%, представляющий собой натриевую соль монобутилнафталинсульфокислоты, В предлагаемую сырьевую смесь смачиватель НБ вводят для регулирования процесса газообразования и стабилизации массы после окончания вспучивания.

Предварительно гидратированная сланцевая зола твердеет без. объемных изменений. Ускорение твердения и стабилизация ячеистой структуры обеспечиваются введением в сырьевую смесь воздушной извести, быстрое гашение которой создает требуемую прочность сырцу в доавтоклавный период. При автоклавной обработке прочность газобетона создается за счет реакции гидрата окиси кальция с кремнеземом песка, гидратации двухкальциевого силиката и стекловидной фазы золы.

Пример 1. Для изготовления сырьевой смеси подготавливают гидра- тированную сланцевую золу. Сланцевую золу перемешивают с 5-10% воды и помещают в гаситель, где гидратация золы происходит при 80-120 С в течение 3 ч.

Сырьевую смесь газобетона изготав- ляют в следующей последовательности. В смеситель загружают песчаный шлам, воду, молотую до удельной поверхности 3000-3500 гидратированную сланцевую золу, Чере.з 1 мин загружают молотую до удельной поверхности 4500 воздушную известь. Еще через 1 мин загружают 0,05% алюминиевой пудры, после чего все составляющие смеси перемешиваются в течение 1 мин.

Приготовленную образом смесь заливают в формы, выдерживают до набора пластической прочности сырца 15- 20 кПа, срезают горбушку и автоклави- руют при давлении 0,8 МПа, после чего из изделий изготавливают образцы.

Пример 2, Подготовку гидрати- рованной золы проводят так же, как в примере 1, В смеситель загружают

0

5

0

5

0

5

0

5

0

5

. песчаный шлам, воду, молотую до удельной поверхности 3000-3500 гидратированную сланцевую золу -и смачиватель НЕ, Через 1 мин загружают молотую до удельной поверхности 4500 воздушную известь, еще через 1 мин загружают суспензию алюминиевой пудры, после чего все составляющие смеси перемешиваются в течение 1 мин,

Приготовленную таким образом смесь заливают в формы, вьщерживают до пластической прочности 15-20 кПа, срезают горбушку и автоклавируют при давлении 0,8 МПа, после чего из изделий изготавливают образцы, .

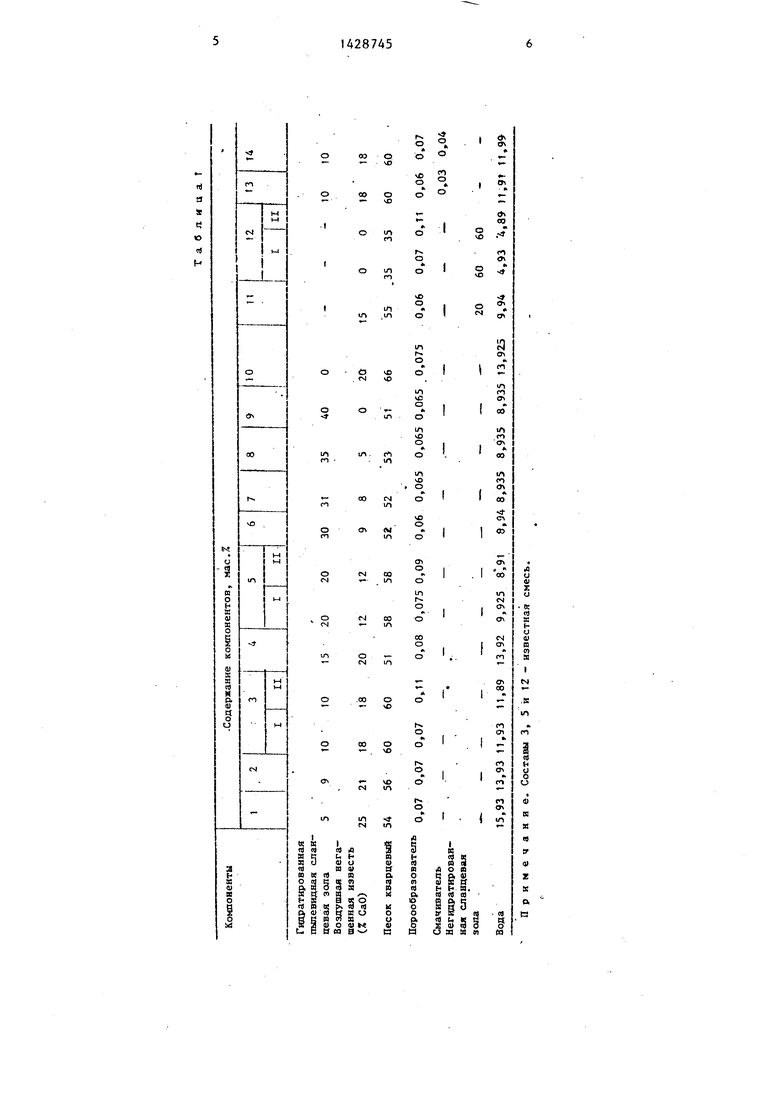

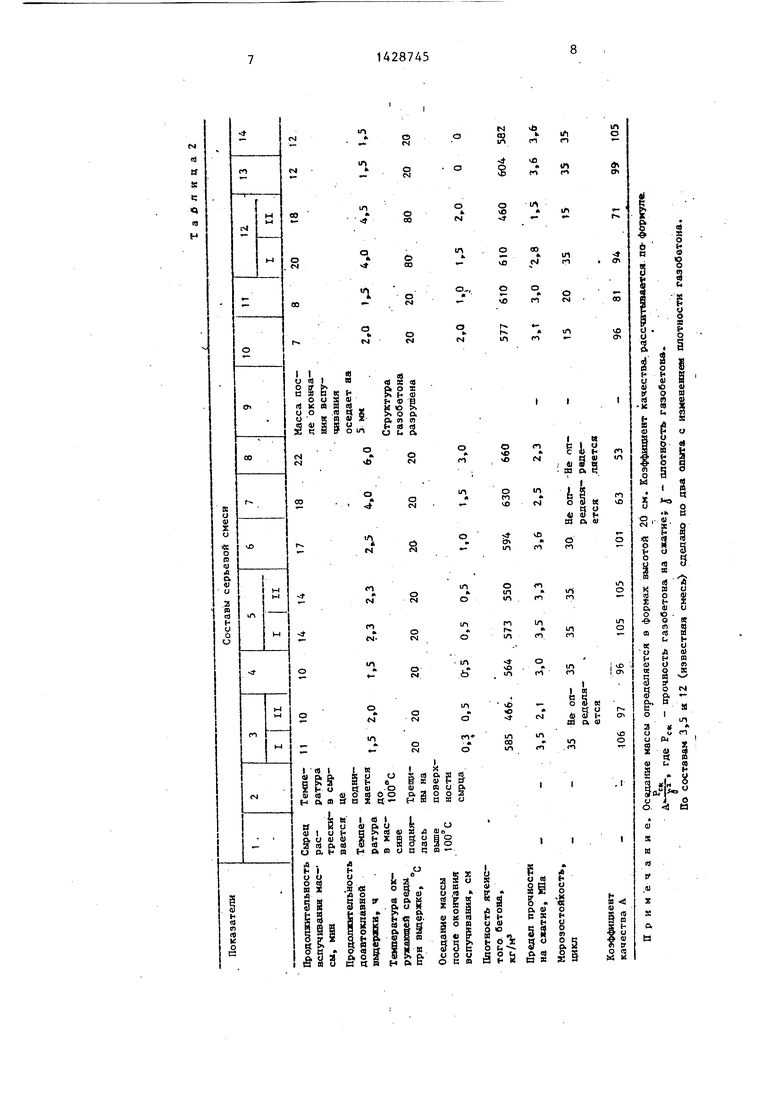

Составы сырьевой смеси приведены в табл,1, В табл,2 приведены результаты испытаний сырьевых смесей, приведенных в табл,1, и дано сопоставле- ние показателей с известной сьфьевой смесью.

Из сопоставления данных видно преимущество предлагаемой сырьевой смеси по сравнению-с известной. Предлагаемая сырьевая смесь позволяет в два раза сократить продолжительность доавтоклавной вьщержки. За счет предварительной гидратации золы предотвращаются объемные изменения сырца в автоклаве и не требуется длительная вьщержка массы до начала гидротермальной обработки с целью полного гашения окиси кальция, Доавтоклавная. прочность сырца создается за счет добавления негашеной воздушной извести.

Смесь на гидратированной золе без добавления извести (состав 9) не может быть использована, так как масса после окончания вспучивания не набирает необходимой прочности, оседает и структура ячеистого бетона разрушается. Сырьевая смесь с известью без добавления золы (состав 10) вследствие быстрого протекания реакции газообразования и вспучивания массы имеет структуру, нарушенную микротрещинами, вследствие чего морозостойкость бетона не отвечает требованиям стандартов. Использование негидратированной золы (состав 11) также не обеспечивает требуемой стандартом морозостойкости газобетона. При увеличении содержания гидратированной золы свыше 30 мае,% (состав 7) снижается стабильность смеси после окончания вспучивания (оседание массы 3,0 см).

вследствие чего повышается плотность газобетона и снижается его прочность. При снижении содержания гидратирован- ной золы ниже 10 мас.% (состав 2) и повышении содержания воздушной извести выше 20 мас.% температура в сырце поднимается до 100 С, в сырце возникают трещины за счет кипения воды и образования пара, что приводит к разрушению структуры газобетона. Оптимальными являются составы 3-6, для которых время вьщержки составляет 1,5 - 2,5 ч, оседание массы не

Формула изобретения

Сырьевая смесь для изготовления ячеистого бетона, включающая пылевидную сланцевую золу, кварцевый песок, порообразователь и воду, отличающаяся тем, что, с целью сокращения продолжительности доавток- лавной выдержки, снижения оседания массы после окончания вспучивания, повышения коэффициента качества, она содержит в качестве пылевидной сланцевой золы гидратированную пылевидную

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| Состав для получения газобетона | 2018 |

|

RU2710579C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304127C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СОСТАВ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2007 |

|

RU2342346C1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СУХАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО НЕАВТОКЛАВНОГО ПЕНОГАЗОБЕТОНА | 2008 |

|

RU2403231C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении ячеисто-бетонных изделий. Цель изобретения - сокращение продолжительности доавтоклавной выдержки, снижение оседания массы после окончания вспучивания и повьшение коэффициента качества бетона. Сырьевая смесь для изготовления ячеистого бетона содержит, мас.%: гидратированную высококальциевую пылевидную сланцевую золу 10-30; кварцевый песок 51- 60; порообразователь 0,06-0,11; воздушную негашеную известь 9-20; воду остальное. Изобретение позволяет интенсифицировать процесс изготовления ячеистобетонных изделий и стабилизировать ячеистую структуру бетона. 2 табл. с 9 (Л

превышает 1,0 см, а коэффициент каче- 15 сланцевую золу и дополнительно воз- ства бетона составляет 96 - 106 при высокой морозостойкости газобетона.

душную негашеную известь при следующем соотношении компонентов, мас.%: Гидратировянная пылевидная сланцевая зола 10-30 Кварцевый песок 51-60 Порообразователь 0,06-0,11 Воздушная негашенная известь9-20

Введение смачивателя НБ в количестве 0,03-0,04 мас.% от сухих составляющих (составы 13 и 14) стабилизирует массу, оседание после окончания вспучивания при этих составах не происходит .

сланцевую золу и дополнительно воз-

душную негашеную известь при следующем соотношении компонентов, мас.%: Гидратировянная пылевидная сланцевая зола 10-30 Кварцевый песок 51-60 Порообразователь 0,06-0,11 Воздушная негашенная известь9-20

ВодаОстальное

| Галибина Е.А | |||

| Автоклавные строительные материалы из отходов ТЭЦ | |||

| - Стройиздат, 1986, с.52-61 | |||

| Оямаа Э.Г | |||

| Строительные детали из сланцезольных автоклавных бетонов | |||

| - Л., Изд-во лит-ры по строительству, 1969, с.53-74, 82-89. |

Авторы

Даты

1988-10-07—Публикация

1986-03-06—Подача