Изобретение относится к производству сухих смесей для изготовления изделий из ячеистого бетона, поризованного газом, и может быть использовано на заводах ячеистобетонных изделий.

Как известно (например, статья «Строительная лоция» сотрудники МП «ТЕХПРИБОР» Векслер М.В., Липилин А.Б.) ячеистый бетон - это искусственный камнеподобный материал на основе вяжущего инертных кремнеземных компонентов, воды и порообразователя. Бетонная масса поризуется различными способами, в результате изменяются основные физико-механические свойства материала: объемная масса, теплопроводность, прочность, водопоглощение, морозостойкость и т.д. Большое количество пустот, в основном сферической формы, равномерно распределяющихся по объему материала, придает поризованному бетону ряд ценных эксплуатационных свойств, делающих возможным его применение практически во всех областях современного капитального строительства. Возможность использования мелких карьерных песков, техногенных и технологических отходов (золошлаковые отходы ТЭС), мелкие фракции отходов сушки песка, отходов дробления бетонного лома, щебня горных пород и т.д., открывает широкие возможности производства ячеистых бетонов и песчаных бетонов плотной структуры. В европейской части России практически полностью отсутствуют месторождения качественного заполнителя для бетона. Большинство используемых в качестве инертного заполнителя материалов (в основном осадочных пород), традиционно добываемых в европейской части России, можно признать лишь условно годными для использования в бетоне и железобетоне. В то время как запасы мелкого карьерного песка весьма велики. Техногенные и технологические отходы, практически не пригодные к использованию в производстве традиционно используемых строительных материалов, являются отличным компонентом ячеистого бетона. Использование отходов в производстве ячеистого бетона позволяет значительно снизить себестоимость выпускаемых изделий, одновременно внося свой вклад в общее оздоровление экологической обстановки европейской части России.

Ячеистые бетоны независимо от способа поризации, использования типа вяжущих и способа тепловой обработки могут иметь различный (изменяемый) объем сформированных воздушных ячеек (пор) и соответственно различные показатели плотности и теплопроводности. Чем выше пористость материала, тем ниже его плотность. Однако вместе со снижением плотности материала снижается и его прочность на сжатие. Именно показатели прочности на сжатие материала определяют его область применения в строительстве. Ячеистые бетоны подразделяются на три группы использования:

1. Теплоизоляционный (от 300 до 500 кг/м3)

2. Конструкционно-теплоизоляционный (от 500 до 900 кг/м3)

3. Конструкционный (от 1000 до 1200 кг/м3)

При производстве ячеистого бетона как автоклавного, так и неавтоклавного твердения необходимо стремиться к снижению сроков набора материалом распалубочной прочности.

Зачастую производители неавтоклавного пенобетона сталкиваются с проблемой необходимости длительной выдержки материала в кассетных формах. При неоправданном снижении сроков выдержки, когда прочность материала недостаточна, резко увеличивается процент боя изделий во время распалубки, увеличивается время подготовки форм к последующей заливке, что связанно с необходимостью более тщательной очистки форм от остатков материала. Действенным методом увеличения прочности изделий при снижении времени выдержки в формах следует признать увеличение активности цемента и песка (золы, шлака и т.д.), при снижении водо-твердого (B/Т) отношения.

Известен состав сырьевой смеси для получения газобетона, содержащий следующие компоненты, мас.% (см. патент РФ №2255073, МПК 7 С04В 38/02, опубл. 27.06.2005):

Недостатками известной смеси являются сложность ее приготовления из-за необходимости соблюдения последовательности дозировки компонентов, невозможность хранения и транспортирования смеси в сухом состоянии. Кроме того, использование в известном составе немытого и немолотого песка увеличивает среднюю плотность газобетона, а также исключение из состава извести снижает скорость вспучивания смеси.

Известен состав сырьевой смеси для получения газобетона (см. авт. свид. №1759819, МПК С04В 38/02, опубл. 07.09.1992,), содержащий следующие компоненты, мас.%:

Недостатком сырьевой смеси является сложность ее приготовления из-за необходимости подбора оптимальной фракции древесной стружки и необходимости ее выдерживания в водном растворе хлорида кальция перед введением в смесь. Кроме того, использование в составе древесной стружки увеличивает водо-твердое отношение и среднюю плотность газобетона.

Известен состав смеси для получения неавтоклавного газобетона, мас.%:

цемент 46,6; кремнеземистый компонент (песок кварцевый, молотый) 14,04; гипс 0,24; известь 0,12; пудра алюминиевая 0,04; вода 39,2 (аналог - Лотов В.А., Митина Н.А. Особенности технологических процессов производства газобетона // Строительные материалы, 2000, 4, с. 21-22).

Данная смесь предназначена для непосредственного изготовления газобетонных изделий, поскольку в ее состав входит пудра алюминиевая и вода, обеспечивающие порообразование при изготовлении газобетона во время смешивания смеси с водой, поэтому не предназначена для длительного хранения. Кроме того, к недостаткам данной смеси можно отнести увеличенное водо-твердое отношение (В/Т=0,65), что приводит образованию линз в структуре материала и, как следствие, к снижению прочности готового изделия.

Известен также способ получения и состав смеси неавтоклавного газобетона. Смесь для получения неавтоклавного газобетона содержит цемент, кремнеземистый компонент в виде золы ТЭС или мелкого песка, строительный гипс, алюминиевую пудру в качестве газообразователя, пластификатор, активизирующую добавку - содосульфатный отход производства глинозема или другой продукт, в составе которого преобладает сульфат натрия, и воду, при следующем соотношении компонентов, мас.% (см. патент РФ №2243189, МПК С04В 38/02, опубл. 2004.12.27):

Данная смесь не предназначена для длительного хранения из-за введенного в ее состав газообразователя. По истечении срока годности смесь не достаточно увеличивается в объеме, что приводит к увеличению плотности готового продукта и ухудшению его теплотехнических характеристик. Кроме того, к недостаткам данной смеси можно отнести увеличенное водо-твердое отношение (В/Т=0,65), что приводит образованию линз в структуре материала и, как следствие, к снижению прочности готового изделия.

Известен состав сухой сырьевой смеси для приготовления неавтоклавного газобетона (см. патент РФ №2304127, МПК С04В 38/02, опубл. 2007.), включающий портландцемент, негашеную известь, молотый песок и алюминиевую пудру. Смесь дополнительно содержит текстильный корд при следующем соотношении компонентов, мас.%:

К недостаткам известной смеси следует отнести относительно низкие физико-механические свойства газобетона, получаемого на ее основе, а также низкая скорость твердения. Кроме того, введение в состав сухой смеси пороообразователя (алюминиевой пудры) значительно уменьшает срок годности сухой смеси, что впоследствии сказывается на качестве приготовляемого газобетона.

Известна сухая смесь для производства ячеистого газофибробетона, включающая портландцемент, минеральный наполнитель, микрокремнезем, полипропиленовую фибру и порообразователь, суперпластификатор на основе натриевых солей продуктов конденсации нафталинсульфокислоты и формальдегида и модифицирующую добавку, состоящую из комбинации алюмосиликатных микросфер и одно- или многослойных углеродных нанотрубок в соотношении 1:10 при следующем соотношении компонентов (см. патент №2394007, МПК С04В 38/10 В82В 3/00 G21F 1/04 (2006.01), 2010 г.):

Данное решение принято за прототип.

Недостатком прототипа является сложность и дороговизна улучшения физико-механических характеристик за счет модифицирующей добавки, состоящей из комбинации алюмосиликатных микросфер и одно- или многослойных углеродных нанотрубок в соотношении 1:10.

Также к недостаткам данной смеси следует отнести:

- наличие в ее составе порообразователя, что значительно уменьшает срок годности сухой смеси, и впоследствии сказывается на качестве приготовляемого газобетона;

- наличие в составе сухой смеси полипропиленовой фибры, что приводит к невозможности равномерного распределения волокон фибры в объеме сухой смеси и затем уже в объеме приготавливаемого газобетона. Данный недостаток приводит к нестабильным свойствам газобетона при вспучивании и, как следствие, к нестабильным характеристикам готового продукта.

Задачей предлагаемого изобретения является снижение стоимости смеси, увеличение срока хранения сухой смеси при сохранении ее высоких потребительских свойств и повышение скорости твердения газобетона, получаемого в результате использования данной смеси.

Кроме того, поставлена задача по расширению географии изготовления неавтоклавного газобетона за счет использования пустынного песка.

Поставленная задача достигается тем, что сухая смесь для приготовления неавтоклавного газобетона, включающая портландцемент, минеральный наполнитель, пластификатор, микрокремнезем, в соответствии с изобретением, дополнительно содержит гипс и негашеную известь, при следующем соотношении компонентов:

Технический результат от использования всех существенных признаков изобретения заключается в снижении стоимости смеси, увеличении срока хранения сухой смеси при сохранении ее высоких потребительских свойств и повышении скорости твердения газобетона, получаемого в результате использования данной смеси.

Введение в состав гипса в указанном количестве и при условии соблюдения указанного соотношения остальных компонентов смеси позволяет увеличить конечную прочность материала до 15%. Введение извести как добавки к цементу при условии соблюдения указанного соотношения компонентов позволяет сократить расход цемента и одновременно увеличить щелочность раствора, обеспечивая энергичное протекание реакции газообразования. Кроме того, снижается стоимость как самой смеси, так и ее изготовления.

Выбранное соотношение компонентов смеси, а также отсутствие в смеси порообразователя и фибры пропиленовой по сравнению с прототипом позволяет не только значительно снизить стоимость смеси, но и увеличить срок хранения сухой смеси при сохранении ее высоких потребительских свойств в течение более длительного срока по сравнению с прототипом, а также повысить скорость твердения газобетона, получаемого в результате использования данной смеси. Введение в смесь порообразователя и фибры производят не на этапе приготовления сухой смеси, а на этапе смешивания смеси с водой.

Портландцемент вводят в состав сухой смеси от 210 (при использовании наполнителя из смеси золы-уноса, кварцевого песка и шлаков) до 600 кг на 1 тонну смеси. Уменьшение количества цемента по отношению к минеральному наполнителю позволяет снизить стоимость смеси, при сохранении ее высоких потребительских свойств.

В качестве минерального наполнителя используются: зола-унос от сжигания углей, песок, доломит или смеси, состоящие из двух или более из перечисленных добавок. При этом минеральные добавки должны удовлетворять требованиям действующих стандартов или технических условий:

кварцевые пески - ГОСТ 8736 и СН-277-80;

зола-унос - ГОСТ 25818.

В качестве минерального наполнителя, кроме указанных выше, также могут быть использованы гранитная пыль, габбровая пыль, карбонатная пыль (все указанные наполнители являются отходами дробления нерудных материалов). Использование данных наполнителей не оказывает влияния на качество получаемой сухой смеси по сравнению с золой-уносом или кварцевыми песками, но может привести к ее удорожанию.

Микрокремнезем - активная добавка марки МКУ-85, отходы металлургического производства.

Пластификатор - добавка на основе натриевых солей продуктов конденсации нафталинсульфокислоты и формальдегида.

В качестве альтернативы может использоваться любой из аналогов суперпластификаторов (сведения об аналогах размещены на сайте http://www.polyplast-un.ru/products/stroitelnaya-otrasl/dobavki-dlva-betonov/superplastifikatoryi.html). Все приведенные в перечне на сайте пластификаторы обеспечивают тот же результат. Выбор именно указанного пластификатора обусловлен его низкой стоимостью и показателями соотношения цена-качество.

В целях водоредуцирования могут использоваться и другие пластифицирующие, например, из класса гиперпластификаторов. Гиперпластификаторы (ГП) являются последним поколением суперпластификаторов на основе поликарбоксилатных полимеров. ГП - это поликарбоксилатные эфиры. По строению это привитые сополимеры. Отличаются они тем, что диспергирование (дефлокуляция, разрушение агломератов, пластификация и т.д.) происходит по электростерическому принципу (электрстатическое+стерическое (пространственное) диспергирование (отталкивание мелких частиц). В зависимости от условий синтеза получаются разные продукты, поэтому внутри торговой марки может быть много абсолютно разных продуктов.

Благодаря стерическому эффекту снижается трение компонентов суспензии строительного раствора. Гиперпластификаторы (ВД>30%) создаются для получения самоуплотняющихся бетонов, изготавливаемых из литых бетонных смесей, характеризующихся не осадкой, а растекаемостью конуса в пределах 500-850 мм. Они могут применяться и для изготовления бетонов из малоподвижных бетонных смесей. При этом обеспечиваются высокая прочность бетона и морозостойкость, высокая водонепроницаемость и другие качественные показатели, обусловленные структурными характеристиками бетона. Водоредуцирующий эффект ГП, который обусловлен более значительным «эффектом стерического отталкивания», вызванным конформацией и молекулярным дизайном получаемого полимера, почти в два раза выше по сравнению с суперпластификаторами (СП).

Но применение таких гиперпластификаторов целесообразно для применения в специальных растворах (гидроизоляционных, морозоустойчивых и т.д.) Как правило, стоимость таких пластификаторов превосходит стоимость суперпластификаторов в 5-20 раз, что приводит к удорожанию газобетонных изделий.

Гипс - введение в состав смеси гипса способствует более раннему «схватыванию» смеси.

Гипс строительный (алебастр) - быстротвердеющее на воздухе вяжущее вещество, получаемое обжигом (при 140-180°C) гипса, подвергаемого помолу до или после обжига. В качестве добавки гипса может использоваться строительный гипс любой марки (Г4, Г5, Г7…Г12). Подробнее марки гипса приведены на сайте http://geoqips.ru/gipsy/. Также может использоваться ангидрит или эстрих-гипс, но это опять приводит к удорожанию без существенного влияния на улучшение прочностных показателей.

Негашеная известь - способствует поризации смеси при размешивании смеси с водяной суспензией алюминиевого порошка во время приготовления газобетона.

Поставленные задачи также решаются за счет того, что в сухой смеси для приготовления неавтоклавного газобетона, включающей портландцемент, минеральный наполнитель, пластификатор, микрокремнезем, в соответствии с изобретением, в качестве минерального наполнителя применен пустынный песок, содержащий до 50% СаО, при следующем соотношении компонентов:

Технический результат заключается также в возможности расширения географии производства неавтоклавного газобетона в местах, где есть пустынный песок при сохранении ее высоких потребительских свойств и повышении скорости твердения газобетона, получаемого в результате использования данной смеси.

Основные запасы мелкозернистых песков находятся в песчаных пустынях, представляющих собой своеобразную область с особым климатом, гидрологией и морфологическими формами. Добыча его может осуществляться в любом месте, предназначенном для постройки сооружений. Месторождение песка в этом случае выбирается в зависимости от близости к объекту строительства Физико-механические показатели песка зависят в значительной степени от условия его образования, характера взаимоотношений с окружающей средой. В песчаных массивах насчитывается сравнительно небольшое количество генетических типов песка. Основная масса песков пустынь аллювиального происхождения.

Для большей части пустынных песков характерно почти полное отсутствие глинистых частиц и пыли, унесенных ветром в процессе перевеивания, что положительным образом отражается на характеристиках бетонов, в том числе и ячеистых. Пески, применяемые в качестве заполнителя для газобетона, не должны содержать посторонних включений и примесей (в частности глинистых включений), которые негативно влияют на прочностные характеристики изделий. Для того чтобы очистить песок от посторонних включений, его промывают в турбулентных смесителях - активаторах. В процессе промывки поверхность песка очищается и, за счет соударения песчинок между собой, становится шероховатой и более активной.

Таким образом, использование пустынных песков позволит решить проблему изготовления неавтоклавного газобетона в районах, где отсутствуют такие компоненты, как зола-унос, строительный песок, что обеспечит возможность строительства в непосредственной близости от районов с большим количеством пустынного песка.

При этом полученная смесь сохраняет высокие потребительские свойства и скорость твердения газобетона, получаемого в результате использования данной смеси соответствует заданным параметрам.

Сухую смесь готовят следующим образом.

По первому варианту смеси.

Из расходных емкостей в групповой дозатор материалов по заданному рецепту подается цемент, наполнитель, гипс, известь. В групповой дозатор химических добавок подается пластификатор, микрокремнезем. Затем все компоненты подаются в смеситель и перемешиваются. Далее смесь равномерно подается в загрузочное отверстие дезинтегратора. После механоактивации смесь поступает в подмельничный бункер, из которого осуществляется фасовка смеси в мешки либо отбор смеси для заливки газобетонных массивов.

Результаты проведенных испытаний показали, что механоактивация смеси - совместное измельчение цемента, наполнителя и остальных добавок - действенный способ увеличения его прочности и скорости твердения. Домол производят в шаровых или струйных мельницах, дезинтеграторах, роторно-центробежных дробилок и т.д.

Для совместного тонкого помола песка и цемента в производстве газобетона предпочтительней использование агрегатов измельчения по методу свободного удара (оборудование - измельчители-дезинтеграторы). Увеличение удельной поверхности методом свободного удара как инертных, так и вяжущих компонентов бетонной смеси обуславливает увеличение их активности (реакционной способности), и как следствие получение газобетонов, имеющих повышенную прочность, особенно в первые сутки твердения.

Помимо механоактивации, так же были применены добавки, заметно увеличивающие прочность материала. К таким можно отнести микрокремнезем, гипс.

Введение в газобетонную смесь наноразмерных частиц (обычно диаметром 100 нм) микрокремнезема оказывает существенное влияние на долговечность бетонной структуры. Добавка микрокремнезема действует на наноуровне и повышает прочность материала при сжатии. Увеличение прочности связано с заполнением пор мелкими частицами микрокремпезема и образованием дополнительных количеств C-S-H при пуццолановой реакции микрокремнезема с Са(ОН)2. Кроме того, введение в газобетон микрокремнезема снижает величину его усадки, повышает его износостойкость и сцепление со стальной арматурой, также снижает проницаемость, газобетоны с добавкой микрокремнезема все больше используются в гражданском строительстве.

Зола-унос не является однородным материалом. Морфология, гранулометрия, содержание стеклофазы, а также вид кристаллической составляющей - муллита, кварца, гематита, магнетита и пр. могут изменяться в широком диапазоне. Обычно размер частиц золы-уноса в десять раз больше, чем частиц микрокремнезема. Ввиду того, что размер частиц микрокремнезема мельче, влияние ввода микрокремнезема как наполнителя и его пуццолановая активность при одинаковой дозировке выше, чем золы-уноса.

Достигнутые в результате механоактивации характеристики материала сохраняются в течение длительного времени. Смесь хранилась в стандартной упаковке (трехслойный мешок 25 кг с ПЭТ вкладышем), в отапливаемом помещении со средней температурой 20-25оC. По истечении 5 мес. характеристики материалов не изменились. Так, прочность на сжатие сухой газобетонной смеси остались на уровне исходной (Таблица 1).

Ниже приведены основания количественного состава компонентов сухой смеси для производства ячеистого газобетона.

При содержании портландцемента менее 21% прочность газобетона ниже допустимого стандартами уровня, а при содержании портландцемента более 60% в газобетоне появляются усадочные деформации, приводящие к снижению прочности и морозостойкости.

При содержании негашеной извести менее 1% уменьшается скорость вспучивания смеси, а при содержании извести более 2,5% возможно снижение прочности газобетона.

При содержании песка менее 32,7% появляются усадочные деформации, приводящие к снижению прочности и морозостойкости. При содержании песка более 75,7% прочность газобетона ниже допустимого стандартами уровня.

При содержании гипса менее 2% скорость схватывания существенно не увеличивается. При содержании гипса более 4% происходит потеря прочности в конце процесса.

При содержании пластификатора менее 0,2% не достигается получения необходимой текучести бетона при его изготовлении из заявляемой смеси. При содержании пластификатора более 0,6% дальнейшего улучшения свойств текучести не наблюдается, при этом значительно увеличивается стоимость смеси.

При содержании микрокремнезема менее 0,1% не происходит существенного влияния на долговечность бетонной структуры. Содержание микрокремнезема более 0,2% способствует образованию трещин. Добавка микрокремнезема действует на наноуровне и повышает прочность материала при сжатии. Увеличение прочности связано с заполнением пор мелкими частицами микрокремпезема и образованием дополнительных количеств C-S-H при пуццолановой реакции микрокремнезема с Са(ОН)2. Кроме того, введение в газобетон микрокремнезема снижает величину его усадки, повышает его износостойкость и сцепление со стальной арматурой, также снижает проницаемость.

Марочная прочность цемента зависит от его минералогического состава и тонины помола (удельной поверхности). Как неоднократно говорилось, прочность ячеистого бетона в первую очередь зависит от прочности межпоровых перегородок. Прочность межпоровых перегородок в свою очередь зависит от марочной прочности цемента. Увеличение активности цемента неизменно увеличивает и прочность материала на его основе.

Тонкость помола цемента оценивается по показателям его удельной поверхности, цементы марочной прочности 500 обычно имеют показатели удельной поверхности в пределах 2500-3000 см2/г.

Известно, что цементные зерна размерами до 40 мкм оказывают основное влияние на набор прочности цементного камня в первые сутки твердения, частицы цемента размерами около 60 мкм - на прочность после 28 суток твердения, а крупные частицы цемента гидратируют более длительное время и оказывают влияние на уплотнение цементного камня, его последующее упрочнение и самовосстановление.

Таким образом, для ускорения набора прочности цемента в первые сутки желательно увеличение содержания мелких частиц (размерами до 60 мкм) в общей массе цемента. Иными словами, увеличение показателей удельной поверхности цемента вызывает повышение марочной прочности цементного камня при сокращении сроков набора материалом распалубочной прочности в первые сутки нормального твердения.

Это же подтверждается в статье: Лепилин, А.Б., Коренюгина Н.В., Векслер М.В. Селективная дезинтеграторная активация портландцемента // Строительные материалы, 2007, №7. Повышение прочности портландцемента в первые сроки твердения в значительной степени обуславливается именно тонкостью помола. Домолотый, механо-активированный цемент обеспечивает получение более прочных бетонных изделий, строительных смесей на цементно-песчаной основе, что открывает широкие возможности снижения расхода портландцемента при их производстве при нормируемых показателях прочности.

Однако помимо показателей удельной поверхности цемента на его практическую прочность также оказывают влияние сроки и условия хранения.

Под действием углекислого газа и влаги на поверхности цементного зерна появляются неактивные поверхностные пленки, вызванные процессами окисления цементного зерна. Причем, чем выше марка цемента, тем выше показатели его удельной поверхности и тем скорее происходит потеря марочной прочности. Цемент марки 500, попадая на производство, зачастую уже не отвечает предъявляемым требованиям и заявленной марке.

Марочная прочность цемента во многом определяет качество получаемого строительного материала и скорости его твердения. Качество используемого цемента особенно актуально в производстве ячеистого бетона. Существуют несколько способов восстановления и повышения марочной прочности цемента. Наиболее перспективным является метод механо-активации вяжущих (цемент, известь) в производстве строительных материалов вообще и ячеистых бетонов в частности.

Для тонкого помола используемых компонентов смеси применяются шаровые и молотковые мельницы, дезинтеграторы и десмембраторы различных конструкций.

Причем указанные механизмы используются не только для помола вяжущих, но и для обработки инертных составляющих смеси (песок, шлак, зола и т.д.). Помол инертных составляющих смеси позволяет резко увеличить реакционную способность используемых материалов. При разрушении цементного либо песчаного зерна образуется большое количество свежих разломов не загрязненных посторонними материалами, без неактивных поверхностных пленок. Как следствие - резкое повышение реакционной способности таких материалов, увеличение прочности, ускорение процессов твердения материала впервые сутки.

По второму варианту смесь готовят следующим образом.

Из расходных емкостей в групповой дозатор материалов по заданному рецепту подается цемент, гипс и пустынный песок. В групповой дозатор химических добавок подается пластификатор, микрокремнезем. Затем все компоненты подаются в смеситель и перемешиваются. Далее смесь равномерно подается в загрузочное отверстие дезинтегратора. После механоактивации смесь поступает в подмельничный бункер, из которого осуществляется фасовка смеси в мешки либо отбор смеси для заливки газобетонных массивов.

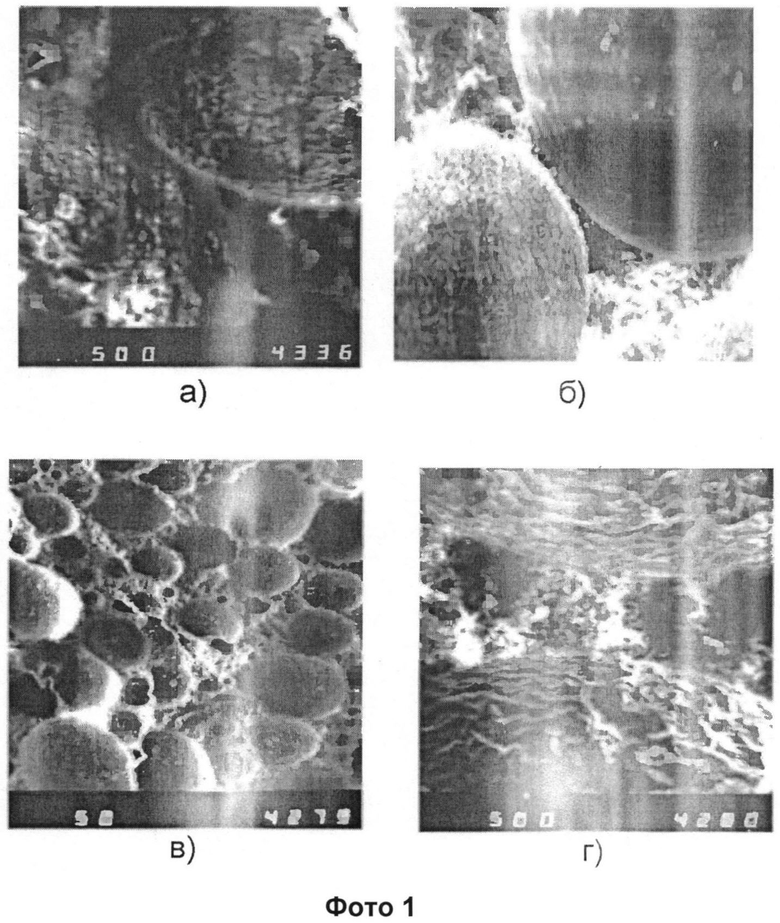

Доказательством пористости материала в межпоровой перегородке или практически ее отсутствия служат фото (см. Фото 1), выполненные на электронном микроскопе при разном увеличении. Пористая структура цементного камня первого образца на цементе типа СЕМ I 42,5Н и молотом песке имеет меньше сквозных межпоровых отверстий, форма пор близка к шарообразной с гладкой внутренней поверхностью (Фото 1. а) и б)). На Фото 1 в) и г) второго образца газобетона, изготовленного на цементе типа СЕМ I 42,5Н и немолотом фракционированном песке видно, что сами поры имеют дефекты в виде рыхлой пористой матрицы. Таким образом, рационально подобранная рецептура газобетона на тонкодисперсных цементах с молотым песком способствует созданию равномерно поровой структуры цементного камня без сквозных пор и высокой плотности цементного камня в межпоровом пространстве.

При одной и той же средней плотности второй образец газобетона имел прочность в два раза ниже. При большом увеличении в структуре материала второго образца отмечены большие сквозные отверстия между крупными порами, что приводит к снижению прочности всей структуры.

Основываясь на приведенной выше схеме образования структуры ячеистого бетона, следует выделить некоторые принципиальные точки зрения о характере поверхности зерен природных песков.

Для применения песка со склеившимися глинистыми и карбонатными соединениями в комья различных размеров необходимо песок и цемент обрабатывать в смесительных агрегатах, таких как дезинтегратор, который разрушает естественную цементацию и освобождает поверхность зерен от пленок.

Для большей части пустынных песков характерно почти полное отсутствие глинистых частиц и пыли, унесенных ветром в процессе перевеивания, что положительным образом отражается на характеристиках бетонов, в том числе и ячеистых.

Известно, что достижение наибольшей прочности ячеистого бетона может быть достигнуто за счет исключения из вяжущей матрицы посторонних включений и продуктов новообразований с размерами, превышающими толщину каркаса и стенок газовых пор. Для этого целесообразно измельчить инертный наполнитель (песок), тем самым увеличив его удельную поверхность.

При изготовлении газобетонных изделий зерна песка являются в процессе возникновения новообразований активными компонентами, поэтому форма зерен с точки зрения качества изделий имеет важное значение. Как известно, из круглозернистого песка, каким и является пустынный песок, не получается таких прочных цементно-песчаных монолитов, какие может дать песок с угловатыми зернами. Молекулярные силы твердого вещества находятся на круглой поверхности в большем равновесии, чем на гранях. Следовательно, шарообразная поверхность зерен является самой инертной, и производство качественных материалов из такого песка наиболее трудоемко. Пески с острогранными и угловатыми зернами более пригодны для изготовления газобетонных изделий, чем пески с полукруглыми и круглыми зернами. Шероховатые матовые поверхности зерен по тем же соображениям должны быть более пригодными, чем гладкие блестящие.

Пески, применяемые в качестве заполнителя для газобетона, не должны содержать посторонних включений и примесей (в частности глинистых включений), которые негативно влияют на прочностные характеристики изделий.

Для того чтобы очистить песок от посторонних включений, его промывают в турбулентных смесителях - активаторах. В процессе промывки поверхность песка очищается и, за счет соударения песчинок между собой, становится шероховатой и более активной.

От активности вещества поверхности зерен зависит скорость и полнота процессов образования прочной структуры монолита. Если молекулы вещества зерен природного песка инертны (с точки зрения процесса набора прочности газобетона), то после механического дробления зерен вещество новых поверхностей имеет молекулы активные. Свойства поверхности зерен природного пустынного песка после обработки в дезинтеграторе почти не влияют на качество смесей, так как в процессе дезинтегрирования поверхность зерен многократно возрастает.

Основным способом формирования качественной перегородки является повышение плотности упаковки частиц и сокращение свободного порового пространства в перегородке исходного состояния путем введения тонкодисперсных добавок, таких как тонкомолотый пустынный песок.

Именно применение дезинтеграции позволяет применять пустынный песок в производстве неавтоклавного газобетона, что значительно расширяет географические возможности размещения производства. А правильно спроектированный состав смеси с применением молотого песка позволяет снизить усадочные деформации.

Пустынный песок имеет карбонатную основу. В нем до 50% СаО, то есть извести. Поэтому во втором варианте смеси не присутствует такой компонент, как известь.

При содержании портландцемента менее 40% прочность газобетона ниже допустимого стандартами уровня, а при содержании портландцемента более 60% в газобетоне появляются усадочные деформации, приводящие к снижению прочности и морозостойкости. Карбонатная основа пустынного песка позволяет изменить соотношение цемент/наполнитель.

При содержании песка менее 32,7% появляются усадочные деформации, приводящие к снижению прочности и морозостойкости. При содержании песка более 60% прочность газобетона ниже допустимого стандартами уровня.

При содержании гипса менее 2% скорость схватывания существенно не увеличивается. При содержании гипса более 4% происходит потеря прочности в конце процесса.

При содержании пластификатора менее 0,2% не достигается получения необходимой текучести бетона при его изготовлении из заявляемой смеси. При содержании пластификатора более 0,6% дальнейшего улучшения свойств текучести не наблюдается, при этом значительно увеличивается стоимость смеси..

При содержании микрокремнезема менее 0,1% не происходит существенного влияния на долговечность бетонной структуры. Содержание микрокремнезема более 0,2% способствует образованию трещин. Добавка микрокремнезема действует на наноуровне и повышает прочность материала при сжатии. Увеличение прочности связано с заполнением пор мелкими частицами микрокремнезема и образованием дополнительных количеств C-S-H при пуццолановой реакции микрокремнезема с Са(ОН)2. Кроме того, введение в газобетон микрокремнезема снижает величину его усадки, повышает его износостойкость и сцепление со стальной арматурой, также снижает проницаемость.

Применение предлагаемого изобретения позволит получать неавтоклавный газобетон, ни в чем не уступающий автоклавному газобетону и превышающий по основным показателям ГОСТ.

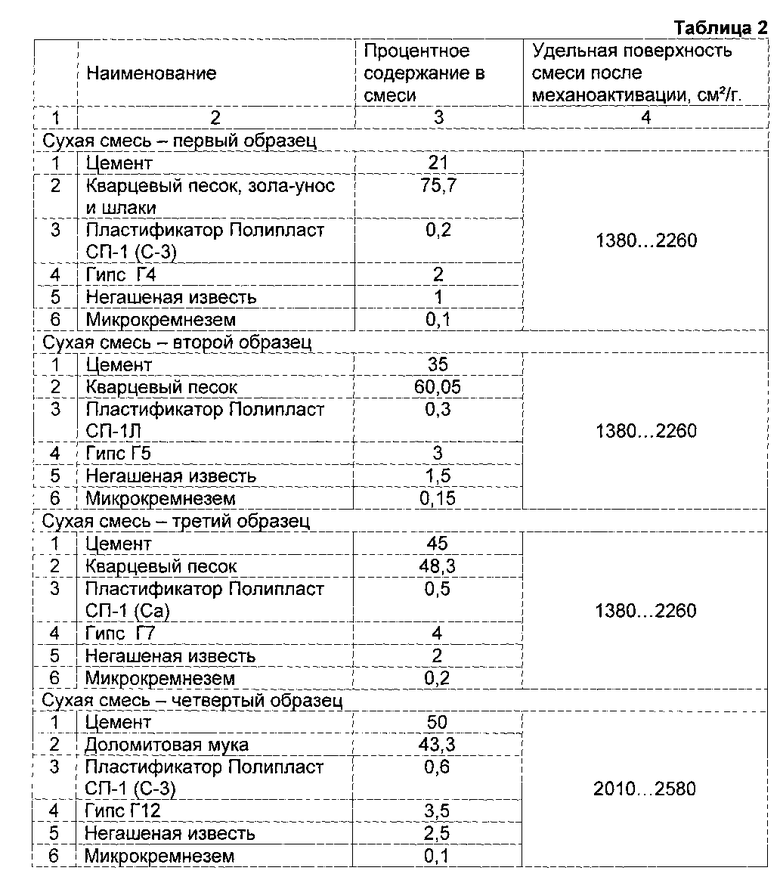

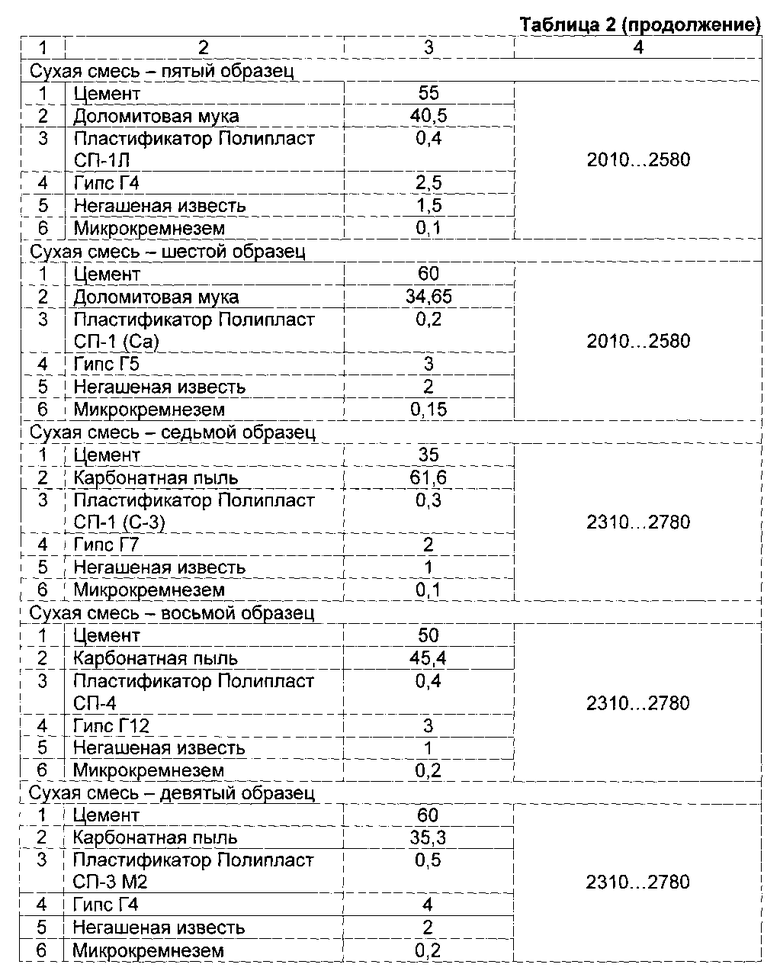

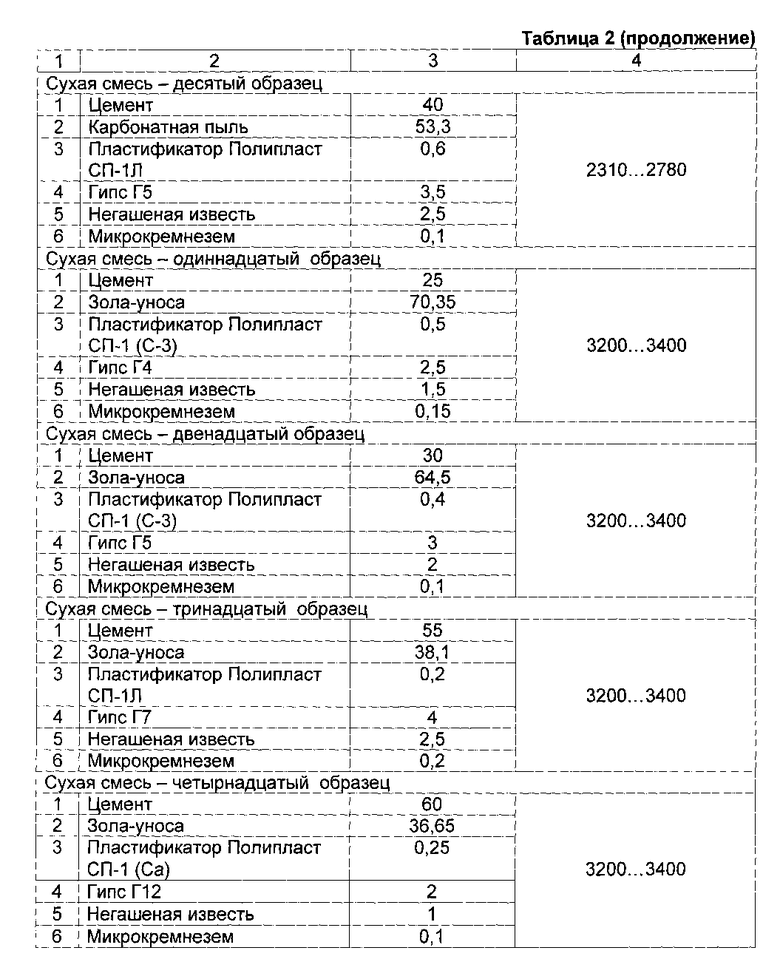

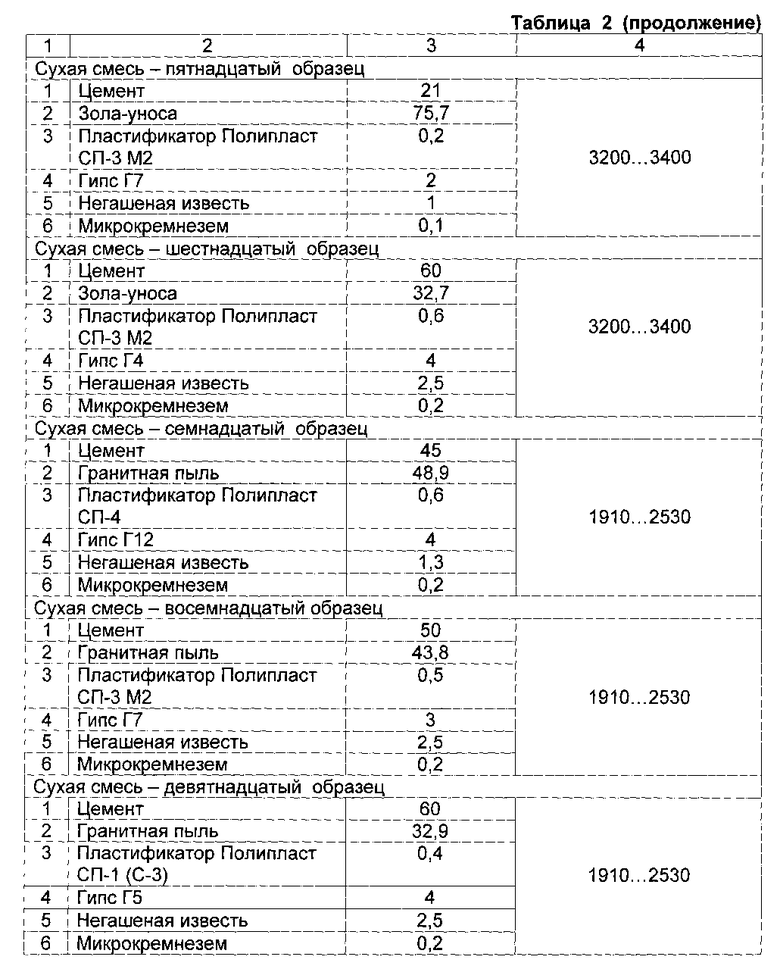

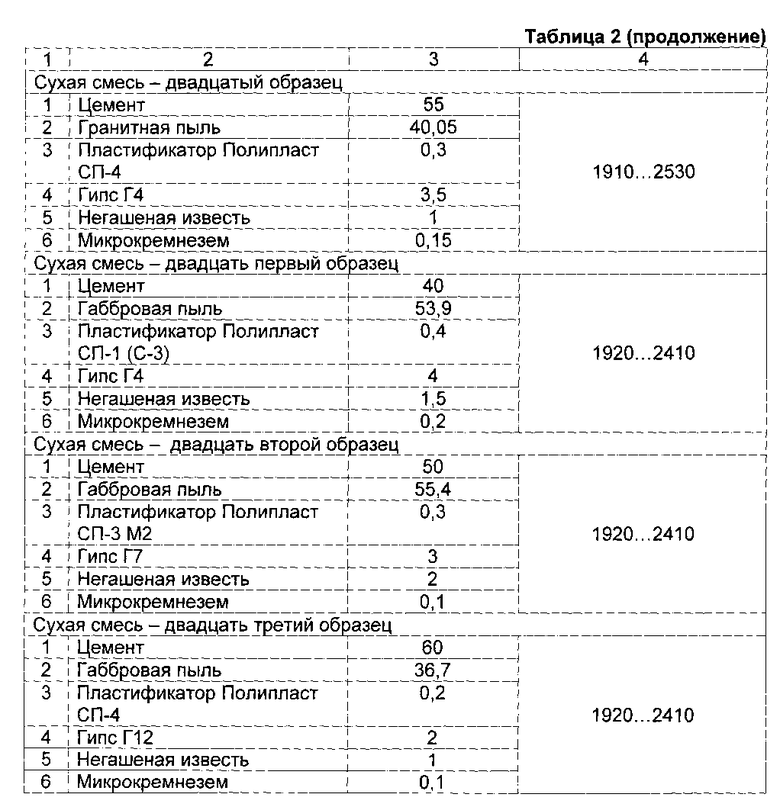

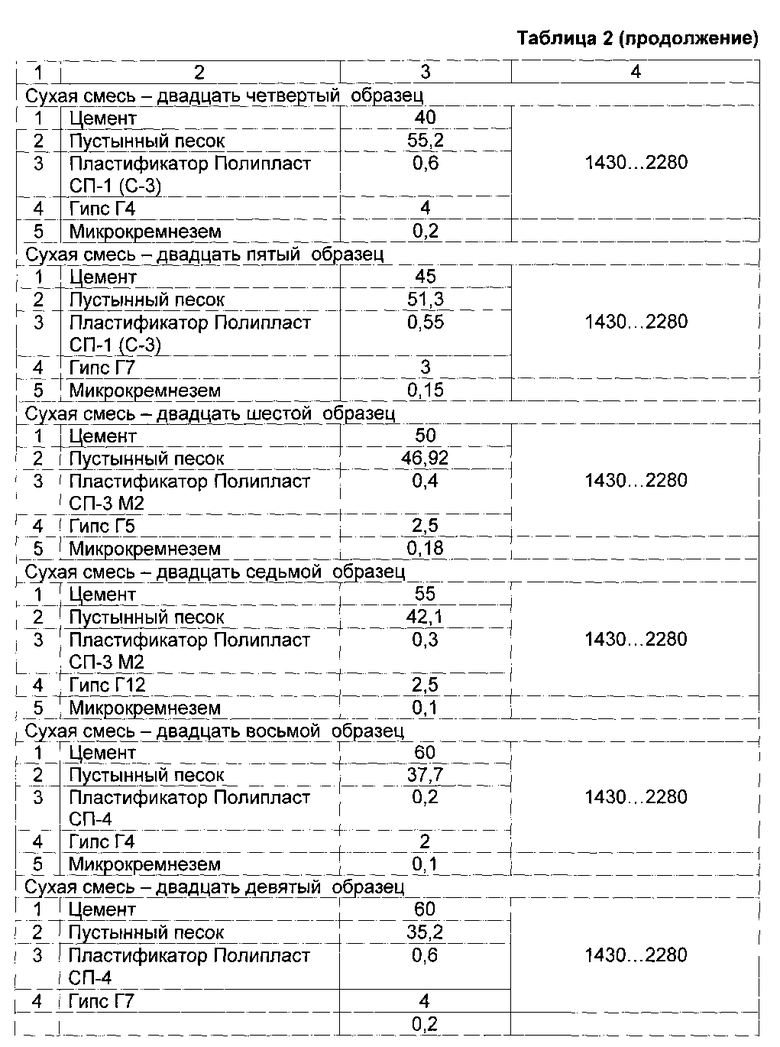

Примеры состава сухой смеси приведены в таблице 2.

ГАЗОБЕТОНА(варианты)

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2012 |

|

RU2507181C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2001 |

|

RU2209801C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМЕСИ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2003 |

|

RU2243189C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338723C2 |

| Сырьевая смесь для изготовления пенобетона | 2023 |

|

RU2808259C1 |

Группа изобретений относится к производству сухих смесей для изготовления изделий из ячеистого бетона поризованного газом и может быть использовано на заводах ячеистобетонных изделий. Сухая смесь для приготовления неавтоклавного газобетона включает, %: портландцемент 21-60, минеральный наполнитель 32,7-75,7, микрокремнезем 0,1-0,2, пластификатор 0,2-0,6, гипс 2,0-4,0, негашеную известь 1,0-2,5. Сухая смесь для приготовления неавтоклавного газобетона включает, %: портландцемент 40-60, пустынный песок, содержащий до 50% CaO, 32,7-60, микрокремнезем 0,1-0,2, пластификатор 0,2-0,6, гипс 2,0-4,0. Технический результат - увеличение срока хранения сухой смеси при сохранении ее высоких потребительских свойств, снижение стоимости смеси и повышение скорости твердения газобетона, полученного в результате использования данной смеси. 2 н.п. ф-лы, 1 ил., 2 табл.

1. Сухая смесь для приготовления неавтоклавного газобетона, включающая портландцемент, минеральный наполнитель, микрокремнезем, пластификатор, отличающаяся тем, что дополнительно содержит гипс, негашеную известь при следующем соотношении компонентов, %:

2. Сухая смесь для приготовления неавтоклавного газобетона, включающая портландцемент, минеральный наполнитель, микрокремнезем, пластификатор, отличающаяся тем, что в качестве минерального наполнителя применен пустынный песок, содержащий до 50% CaO, при следующем соотношении компонентов, %:

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338723C2 |

| СУХАЯ ЦЕМЕНТНАЯ СМЕСЬ "ПРОГРЕСС-I" | 1999 |

|

RU2145310C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1980 |

|

SU885191A1 |

| Приспособление для автоматического регулирования притока смеси к двигателю внутреннего горения | 1929 |

|

SU18059A1 |

| JP 2001348253 A, 18.12.2001 | |||

| КОРНЕЕВ В.И | |||

| и др., Сухие строительные смеси (состав, свойства), РИФ "СТРОЙМАТЕРИАЛЫ", Москва, 2010, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2015-04-10—Публикация

2013-12-30—Подача