Изобретение относится к составу сырьевой смеси для изготовления неавтоклавного ячеистого бетона и может быть использовано в промышленности строительных материалов для изготовления теплоизоляционного и теплоизоляционно-конструкционного газобетона неавтоклавного твердения.

Известен состав ячеистобетонной смеси, включающий портландцемент, алюминиевую пудру, тонкомолотый песок и комплексную добавку: едкий натр и карбоксилметилцеллюлозу [Авторское свидетельство СССР №481564, кл. С04В 38/02, 1975]. Недостатком данной смеси является нестабильность процессов кинетики вспучивания, ведущая к осадке массива ячеистого бетона, пониженная прочность и дефицитность добавок.

Известна сырьевая смесь для ячеистых бетонов, включающая портландцемент, молотый песок, алюминиевую пудру, известь, алкилсульфанол, хлористый натрий и воду [Авторское свидетельство СССР №682469, кл. С04В 13/22, 1978 г., Бюл. 32]. Недостатком ее является то, что получаемый ячеистый бетон имеет пониженную гидрофобность и повышенную плотность.

Предложена сырьевая смесь для изготовления ячеистого бетона, содержащая портландцемент 4,7-55%, известь 7,8-30%, молотый цеолит 37-64%, алюминиевую пудру 0,07-0,29%, суперпластификатор С-3 0,13-1,2% [Патент RU №2073661 C1, 20.02.1997]. Недостатком данной смеси являются дополнительные затраты на помол извести и цеолита, кроме того, введение тонкомолотого цеолита в состав ячеистого бетона способствует ускорению процессов вспучивания и стабилизации массива ячеистобетонной смеси после вспучивания, в то время как процессы гашения извести еще не завершены полностью, что приводит к формированию неравномерной пористой структуры готового изделия.

Известная сырьевая смесь [Патент RU №2062772, кл. С04В 38/02.1996], включающая портландцемент 28-50%, кремнеземистый компонент 46,65-49,37%, суперпластификатор С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты с формальдегидом 0,28-0,5%, алюминиевую пудру 0,07-0,35%, измельченный гидратированный цемент. Основным недостатком этого состава является удорожание стоимости продукции из-за дополнительного помола гидратированного цемента.

Наиболее близкой по технической сущности к предлагаемому составу ячеистобетонной смеси является смесь для приготовления ячеистого бетона, включающая компоненты, взятые в следующем соотношении: портландцемент (30,6-34,6 мас.%), золу ТЭЦ (22,3-25,2 мас.%), известь (2,68-3,10 мас.%), древесную стружку фракции 5...200 мм (0,71-9,17 мас.%), алюминиевую пудру (0,04-0,045 мас.%), воду [Авторское свидетельство СССР №1759819, МПК С04В 38/02, 1992, Бюл. №33]. Недостатком данного состава является образование в ячеистобетонной смеси нежелательных органических примесей, выделяющихся из древесной стружки, которые ухудшают процессы твердения бетона из-за биологической коррозии и отрицательно влияют на прочность готового изделия.

Задачей предлагаемого изобретения является повышение показателей эксплутационных свойств газобетона неавтоклавного твердения, уменьшение расхода цементной составляющей и расширение сырьевой базы кремнеземсодержащих заполнителей за счет использования песков полевошпатово-кварцевой минерализации в качестве кремнеземистого компонента ячеистобетонных масс.

Поставленная задача достигается тем, что сырьевая смесь для изготовления изделий из газобетона неавтоклавного твердения включает портландцемент, известковое молоко плотностью ρ=1,4 г/см3, полевошпатово-кварцевый песок фракций 0,315-0,14 мм и 0,14 мм и менее, микрокремнезем, асбестовые волокна с преимущественными размерами волокон 0,05-2,0 мм и единичными волокнами до 5 мм, полуводный гипс, алюминиевую пудру, воду, пластификатор С-3 при следующем соотношении указанных компонентов, мас.%:

Отличительной особенностью состава ячеистобетонной смеси является то, что предлагается использовать полевошпатово-кварцевый песок фракций 0,315-0,14 мм и 0,14 мм и менее, микрокремнезем и асбестовые волокна с преимущественными размерами волокон 0,05-2,0 мм и единичными волокнами до 5 мм.

Использование в качестве заполнителя ячеистого бетона полевошпатово-кварцевого песка фракций, 0,315-0,14 и 0,14 мм и менее, содержащих зерна определенных фракций, наиболее соизмеримые с геометрией межпоровых перегородок, обеспечивает формирование плотных и прочных структур межпоровых перегородок и равномерной мелкопористой структуры ячеистого бетона, что способствует повышению прочностных характеристик ячеистого бетона.

Предварительная обработка полевошпатово-кварцевого заполнителя при его активном перемешивании с насыщенным раствором гидроксида кальция плотностью ρ=1,4 г/см3 в течение 3-5 мин обеспечивает образование на поверхности химически малоактивных зерен заполнителя пленочных покрытий из гидроксида кальция, активно взаимодействующего с газообразователем как во всем объеме ячеистобетонного массива, так и дополнительно на поверхности зерен заполнителя с образованием мельчайших газовых пузырьков, что интенсифицирует и делает более эффективным процесс поризации ячеистобетонных масс с полевошпатово-кварцевым песком.

Введение микрокремнезема обеспечивает активное химическое взаимодействие высокореакционных частиц микрокремнезема с гидроксидом кальция на поверхности зерен заполнителя с образованием дополнительного количества низкоосновных гидросиликатов кальция и формирование прочного контакта заполнителя с продуктами твердения портландцемента на границе заполнитель-цементная связка, а добавка полуводного гипса стабилизирует и упрочняет поризованную ячеистобетонную систему.

Волокна асбеста, введенные в составы ячеистобетонных масс, участвуют в микроармировании межпоровых перегородок газобетона, способствуют формированию границы раздела межпоровых перегородок и порового пространства, приближенной по форме к сферической, что способствует упрочнению готовых изделий. Кроме того, асбест, обладая высокой адсорбционной способностью к продуктам гидратации портландцемента, активизирует химические процессы взаимодействия между компонентами ячеистобетонных масс, волокна асбеста уменьшают усадочные деформации, которые препятствуют микротрещинообразованию, что приводит к увеличению прочностных характеристик готового изделия газобетона и замене части дорогостоящего портландцементного вяжущего.

Пример

Подготовка сырьевых компонентов производится раздельным способом. Полевошпатово-кварцевый песок подвергается помолу до удельной поверхности 2500 см2/г, обеспечивающей необходимую степень дезинтеграции кристаллов основных минералов песка, с последующим фракционированием и выделением фракций 0,315-0,14 мм и 0,14 мм и менее.

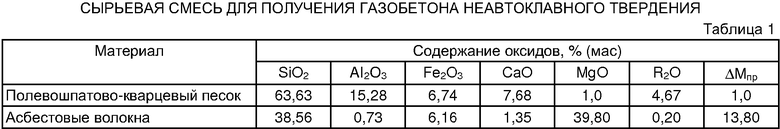

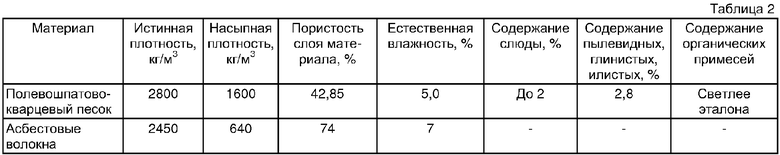

Попутные продукты асбестообогащения используются в виде асбестовых волокон, представленных преимущественными размерами волокон 0,05-2,0 мм и единичными волокнами до 5 мм низкосортного асбеста. В таблице 1 представлены средние химические составы кремнеземсодержащих заполнителей ячеистобетонных масс, в таблице 2 приводятся их физико-механические свойства.

Сырьевая смесь для ячеистых бетонов приготавливается путем смешения сырьевых компонентов и технологических добавок в последовательности: полевошпатово-кварцевый песок → известковое молоко → микрокремнезем → пластификатор С-3 → вода → асбестовое волокно → портландцемент → полуводный гипс → вода → алюминиевая суспензия.

Для приготовления ячеистобетонной смеси на первом этапе готовится шлам, состоящий из гашеной извести и полевошпатово-кварцевого песка и 50% воды (от общего количества воды затворения) с температурой 70-80°С, активное перемешивание осуществляется в мешалке в течение 5-7 минут.

На втором этапе без остановки мешалки в полученный шлам добавляются микрокремнезем, асбестовые волокна, пластификатор С-3, который позволяет снизить количество воды затворения без снижения подвижности смеси, затем вводится портландцемент, полуводный гипс для стабилизации процесса поризации и снижения осадочных явлений и оставшееся количество воды.

На заключительном этапе в приготовленную смесь вводится водно-алюминиевая суспензия при непрерывном перемешивании массы в течение 2,5-5 минут. Температура ячеистобетонной смеси составляет 30-35°С. Полученная смесь разливается в разъемные, предварительно смазанные и подогретые металлические формы, в которых будут проходить процессы поризации газобетонной смеси и формования изделий. После набора необходимой распалубочной прочности изделия извлекаются из форм и направляются в пропарочную камеру на тепловлажностную обработку при атмосферном давлении и температуре 90°С по режиму 1,5-(6-8)-(1,5-2) час для завершения процессов твердения.

Для получения газобетона по предлагаемому составу ячеистобетонной смеси были приготовлены смеси с различным содержанием компонентов. Данные по составу смесей и физико-механические свойства образцов изделий, полученных на их основе, представлены в таблице 3.

Преимуществом предложенного состава газобетонной смеси является введение в состав формовочной массы песка полевошпатово-кварцевой минерализации. При использовании полевошпатово-кварцевого песка фракций 0,315-0,14 и 0,14 мм и менее в составе ячеистобетонных масс формируются плотные и прочные структуры межпоровых перегородок и равномерная мелкопористая структура ячеистого бетона с выдержанными без дефектов размерами пор, что способствует повышению прочностных характеристик ячеистого бетона.

Добавка гидратной извести, вводимой в ячеистобетонные массы в виде известкового молока, приводит к образованию на поверхности зерен песка полевошпатово-кварцевой минерализации пленочных покрытий из гидроксида кальция, что обеспечивает более эффективное протекание реакции газовспучивания с образованием мельчайших газовых пузырьков при химическом взаимодействии извести с алюминиевой пудрой как непосредственно на поверхности зерен заполнителя, так и равномерно по всему объему ячеистобетонных масс.

Введение в состав ячеистобетонных масс высокодисперсного микрокремнезема способствует проникновению и равномерному распределению мельчайших частиц микрокремнезема в пленочной оболочке гидроксида кальция на поверхности зерен заполнителя и активизирует процессы химического взаимодействия микрокремнезема и гидроксида кальция с дополнительным образованием низкоосновных гидросиликатов кальция и, кроме того, за счет эффективного уплотнения межпоровых перегородок ячеистого бетона высокодисперсным микрокремнеземом происходит упрочнение готовых газобетонных изделий.

Положительное влияние асбестового волокна на процессы гидратации и твердения можно объяснить следующим образом. Равномерно располагаясь в межпоровых перегородках, асбестовые волокна, обладая весьма развитой поверхностью, выполняют функцию барьеров на пути распространения трещин и сообщающихся пор, улучшают условия процесса поризации ячеистого бетона, стабилизируя и предотвращая оседание массива в начальный период поризации, что приводит к улучшению свойств готового изделия.

По результатам испытаний получены газобетонные изделия неавтоклавного твердения различного назначения с повышенным уровнем эксплутационных свойств, пределом прочности при сжатии 2,5-6,5 МПа (гарантированный класс прочности В1,5-В5) и рекомендованы в качестве эффективных строительных материалов теплоизоляционного и теплоизоляционно-конструкционного назначения при строительстве различных объектов бытового и промышленного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2001 |

|

RU2209801C1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2004 |

|

RU2276121C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА | 2010 |

|

RU2411218C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2011 |

|

RU2460708C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

Изобретение относится к строительным материалам и касается состава смеси, используемой для изготовления теплоизоляционного и теплоизоляционно-конструкционного газобетона неавтоклавного твердения. Указанная смесь содержит, мас.%: портландцемент 25-34, известковое молоко плотностью ρ=1,4 г/см3 2-4, алюминиевая пудра 0,02-0,1, вода 22-36, полевошпатово-кварцевый песок фракций 0,315-0,14 мм и 0,14 мм и менее 22-28, микрокремнезем 2-3, асбестовые волокна с преимущественными размерами волокон 0,05-2,0 мм и единичными волокнами до 5 мм 7-10, полуводный гипс 1,5-1,8, пластификатор С-3 0,4-1,18. Технический результат - повышение прочности, уменьшение расхода цемента, расширение сырьевой базы. 3 табл.

Сырьевая смесь для изготовления газобетона неавтоклавного твердения, включающая портландцемент, известковое молоко плотностью ρ=1,4 г/см3, алюминиевую пудру, воду, отличающаяся тем, что она дополнительно содержит полевошпатово-кварцевый песок фракций 0,315-0,14 мм и 0,14 мм и менее, микрокремнезем, асбестовые волокна с преимущественными размерами волокон 0,05-2,0 мм и единичными волокнами до 5 мм, полуводный гипс, пластификатор С-3 при следующем соотношении указанных компонентов, мас.%:

| Смесь для приготовления ячеистого бетона | 1989 |

|

SU1759819A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА | 1997 |

|

RU2120926C1 |

| Ячеистобетонная смесь | 1978 |

|

SU682469A1 |

| Способ измерения уровня сжиженного газа | 1984 |

|

SU1253962A1 |

Авторы

Даты

2008-12-10—Публикация

2007-06-04—Подача