42)

IS5

СО

со

4 СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРОЧНЯЮЩЕЕ ВЕЩЕСТВО, ЕГО ПРИМЕНЕНИЕ И СПОСОБ УЛУЧШЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ БУМАГИ | 2015 |

|

RU2690362C2 |

| СПОСОБ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОДУКТАХ ИЗ БУМАГИ ИЛИ БУМАЖНОГО ПОЛОТНА, БЕЛЕНАЯ МОДИФИЦИРОВАННАЯ СУЛЬФАТНАЯ ЦЕЛЛЮЛОЗА, БУМАГА ИЛИ КАРТОН | 2006 |

|

RU2454494C2 |

| ЛИГНОЦЕЛЛЮЛОЗНЫЕ МАТЕРИАЛЫ И ПРОДУКЦИЯ, ИЗГОТОВЛЕННАЯ ИЗ НИХ | 2006 |

|

RU2387669C2 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1995 |

|

RU2085645C1 |

| БУМАГА КАБЕЛЬНАЯ | 2013 |

|

RU2531295C1 |

| Бумажная масса для изготовления гофрированной бумаги и тарного картона | 1977 |

|

SU599000A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1980 |

|

SU958566A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1647066A1 |

Изобретение относится к целлюлозно-бумажной промьшшенности и позволяет повысить, стойкость бумаги к гниению и ее влагостойкость. Бумагу, выполненную из целлюлозы хвойных пород древесины, пропитывают N-метило- ловым соединением, являющимся продуктом реакции мочевины, глиоксаля и формальдегида, при его расходе 1-3% от массы бумаги в присутствии катализатора - хлористого магния, а затем высушивают при температуре 130-170 С. С целью получения бумаги с частично замещенными волокнами перед пропиткой на бумажное полотно с помощью сетчатого цилиндра наносят 7%-Hboi водный раствор карбоксиметилцеллюлозы. Полученную бумагу используют для изготовления различных изделий, например горшочков для растений, 3 с.п. и 3 з.п. ф-лы, 8 табл. Q «Э СО

СМ

i Изобретение относится к целлкшоз- ро б умажной промышленности,,, в част- ности к изготовлению бумаги, которая содержит химически замещенную целлю- лозу и Может быть использовано для изготовления горшочков для растений.

Цель изобрете.ния - повышение стойкости бумаги к гниению и ее влагостойкости..

Сущность изобретения заключается (в том, что бумагу изготавливают из {целлюлозы хвойных пород древесины, замещенной N-метилоловым соединением JB количестве 1-3% от массы бумаги. ; В качестве N-метилолового соеди- :нения используют диметилол-диокси- :-этиленмочевину (ДВДОЭМ), или моно;метилол-диокси-зтиленмочевину

(ММДОЭМ), или диокси-этиленмочевину

(ДОЭМ) , j или метилоловыймеламин,или ,

Ы-метилол-ацетилендимочевину.

Приведенные выше соединения обрарзушт ета:бильные связи с целлюлозой.

: Когда используются цикличные N-мети- лоловые соединения, то выгодно, чтобы атом углерода, помещенный в качестве соседнего атома от атома азота, имел соседними атом азота или кисло- рода. Это имеет место, например, в диметилол-диокси-этиленмочевине и метилоловом меламине.

Бумагу согласно изобретению предпочтительно изготавливают посредство поверхностной обработки обычной бумаги. При высокой температуре или особенно при использовании длительного периода времени реакции рекомендуется применять поверхностную обработку в отдельном от бумагоделательной машины блоке. В принципе также возможно добавлять агенты в клеильно прессе бумагоделательной машины и осуществлять простое конденсирование в отдельной установке.

Для осуществления реакции необхо- дима повышенная температура и выпаривание воды, вьфабатьгааемой при реакции. N-метилоловые соединения дополнительно требуют катализатора для осуществления реакции с целлюло- Зой. Обычным катализатором является MgCl, подходящей концентрацией катализатора являются, например, 20 мас.% при расчете от реагирующего соединения. Температура может быть, например, в пределах 130-200 0, предпочтительно 140-180 с. Необходимое время конденсации зависит от тем

Q

0

5

5

0

0

пературы. Если используется ильно кислотный катализатор и вглсокая температура, то необходимо очень небольшое время конденсации.

Изменением концентраций реагирую- шего агента в растворе или дисперсии можно регулировать количество реагирующего агента, поглощаемого бумагой, и тем самым оказывать влияние на степень стойкости бумаги к разложению. Подходящая дозировка составляет в зависимости от желаемой стойкости к разложению 1-3% М-метилолового соединения при расчете из содержания сухих твердых веществ в бумаге.

Использованием дифункциональных или полифункциональных реагентов можно создавать перекрестные связи, которые помимо стойкости к разложению также придают бумаге отличную влаго- прочность,

Предлагаемые исходные материалы бумаги имеют относительно небольшую стойкость, бумага может бьп ь изготовлена при вполне мягких условиях, и поскольку при изготовлении используются только реагенты, растворимые или диспергируемые в воде, производство также удобно с точки зрения гигиены труда.

. Предлагаемая бумага имеет хо рошую стойкость к разложению и хорошую влагопрочность и степень зтих свойств может легко регулироваться посредством изменения степени замещения поперечных связей целлюлозы. N-Метило- ловые соединения также повьшхают размерную стабильность и жесткость бумажных изделий, что является важным преимуществом, например, в изготовлении и использовании гофрированного фибрового картона.

Бумага может быть использована всюду, где необходимы хорошие стойкость к разложению и влагопрочность а именно при производстве упаковочных материалов - пакетов, тофриро- ванного фибрового картона, коробок и бочек, бумажной веревки и, в частности, горшочков для растений и оснований для вьфащивания растений.

При изготовлении бумажных пакетов, веревки, бочек и других изделий возможно либо обрабатывать бумагу, из которой будет изготавливаться изделие, либо придать изделию необходимую готовую форму и обработать .законченное изделие. Обработка всегда одна

и та же: бумага пропитывается раствором или дисперсией, содержаптей соединение N-метилола, посла чего имеет место высз/шивание и конденсация, требующая подвода тепла. В- качестве промежуточного режима производства может быть рассмотрено производство, в котором бумага пропитывается, высушивается, изделию придается форма и затем готовое изделие обрабатывается теплом.

В производстве всех этих изделий существенно, что степень проклеивания бумаги мала, чем можно избежать использования канифольных клеев, и что бумага изготавпивается из хвойной целлюлозы. Таким образом, не требуется никаких высоких концентра- Щ1Й N-метилоловых соединений дпя обеспечения существенной стойкости к разложению. С другой стороны, избегается ломкость бумаги и ухудшение других технических свойств бумаги.

Бумага, которая разлагается путем образования отверстий, также может быть изготовлена посредством нанесения вещества, содержащего карбоксильные группы на определенные участки бумаги. В этих участках N-метилоло- вое соединение реагирует только с этим защитным веществом и целлншо- за останется незамещенной. Подходящим веществом является, например, карбокте. Таким образом также достигае д.-, таточкое пропнтыЕак гге для сре го слоя гофрированного фибрового картона. Клей для гофрированного тона должен быть водостойким. Та клеем, например, является крахма ньш клейстер, к которому добавля синтетическая смола - мочевино-ф

10 мальдегидная или резорцин-формал гидная. Конденсация N-метилолово соединения осуществляется после рирования.

В качестве исходных материало

15 гофрированного картона возможно пользовать имеющиеся облицовочнь картон и картон для гофрировани Важно, однако, чтобы степень пр ки картона была насколько возмож

20 более низкой, что облегчает про вание. Современный средний слой рированного картона часто изгот вается из полухимической массы венной древесины. Она, однако,

25 держит избыток карбокс1тьных гр из-за чего предпочтительно, что например, средний слой изготавл ся из хвойной древесины (или во но макулатуры).

30 Прочность предлагаемой бумаг пытывают посредством ферментиро ния ее в течение трех дней в ра ре, содержащем 2,5 л буферного вора, 25 г порошка Meicelase (э целлюлозы), 0,7 г Triton (пен

40

симетилцеллюлоза (КМЦ). Удобно ис- ,

пользовать всдный раствор низкой вяз- ситель), 31 г лимонной кислоты, кости для получения достаточного по- 40 г . глощения вещества. Подходящая кон- центрация вещества составляет, например, 7%.

Вещество, содержащее карбоксильные группы, может добавляться в бумагу, например, при помощи сеточного цилиндра. После добавления водного раствора вода выпаривается высущива- нием. Таким образом вещество прикпе ивается к волокнам и избегается проникновение вещества за определенные места.

С помощью сетчатого цилиндра размер и количество пятен можно легче регулировать.

При изготовлении стойкого к гниению гофрированного фибрового картона предпочтительно, чтобы как гофрирующая среда (бумага для гофрирования), так и наружньй слой обрабатывались Н-метш1оловым соединением перед гофрированием и соединением слоев вмесС бумагой, пропитанной ДВДОЭ также Проводились испытания на тельное разложение. Образцы пом лись в ящики, которые были запо землей с рН 4,8, проводимость 4 концентрацией питательных вещес мг/л: Са 830; К 117; F 20; Mg 2 и N 10. Ящики содержались в инк - торе Potma при при относ ной влажности 75%. Прочность на рыв определялась в соответствии стандартами общества по стандар при помощи аппарата Alwetron.

Пример 1. Бумага, проп ная мщоэм.

Бумагу пропитывают в течение растворами различных концентрац содержащими монометилол-диокси55 ленмочевину (мочевина:глиоксаль альдегид 1:1:1), в качестве к лизатора используют , от массы смолы). Затем бумагу с

50

те. Таким образом также достигается д.-, таточкое пропнтыЕак гге для среднего слоя гофрированного фибрового картона. Клей для гофрированного картона должен быть водостойким. Таким клеем, например, является крахмаль- ньш клейстер, к которому добавляется синтетическая смола - мочевино-формальдегидная или резорцин-формальде- гидная. Конденсация N-метилолового соединения осуществляется после гофрирования.

В качестве исходных материалов

5 гофрированного картона возможно использовать имеющиеся облицовочньй картон и картон для гофрирования. Важно, однако, чтобы степень проклейки картона была насколько возможно

0 более низкой, что облегчает пропитывание. Современный средний слой гофрированного картона часто изготавливается из полухимической массы лиственной древесины. Она, однако, со5 держит избыток карбокс1тьных групп, из-за чего предпочтительно, чтобы, например, средний слой изготавливался из хвойной древесины (или возможно макулатуры).

0 Прочность предлагаемой бумаги испытывают посредством ферментирова- ния ее в течение трех дней в растворе, содержащем 2,5 л буферного раствора, 25 г порошка Meicelase (энзим целлюлозы), 0,7 г Triton (пенога ,

40

ситель), 31 г лимонной кислоты, 40 г . С бумагой, пропитанной ДВДОЭМ, также Проводились испытания на длительное разложение. Образцы помещались в ящики, которые были заполнены землей с рН 4,8, проводимость 4,7, концентрацией питательных веществ, мг/л: Са 830; К 117; F 20; Mg 283 и N 10. Ящики содержались в инкуба- торе Potma при при относительной влажности 75%. Прочность на раз- рыв определялась в соответствии со стандартами общества по стандартам при помощи аппарата Alwetron.

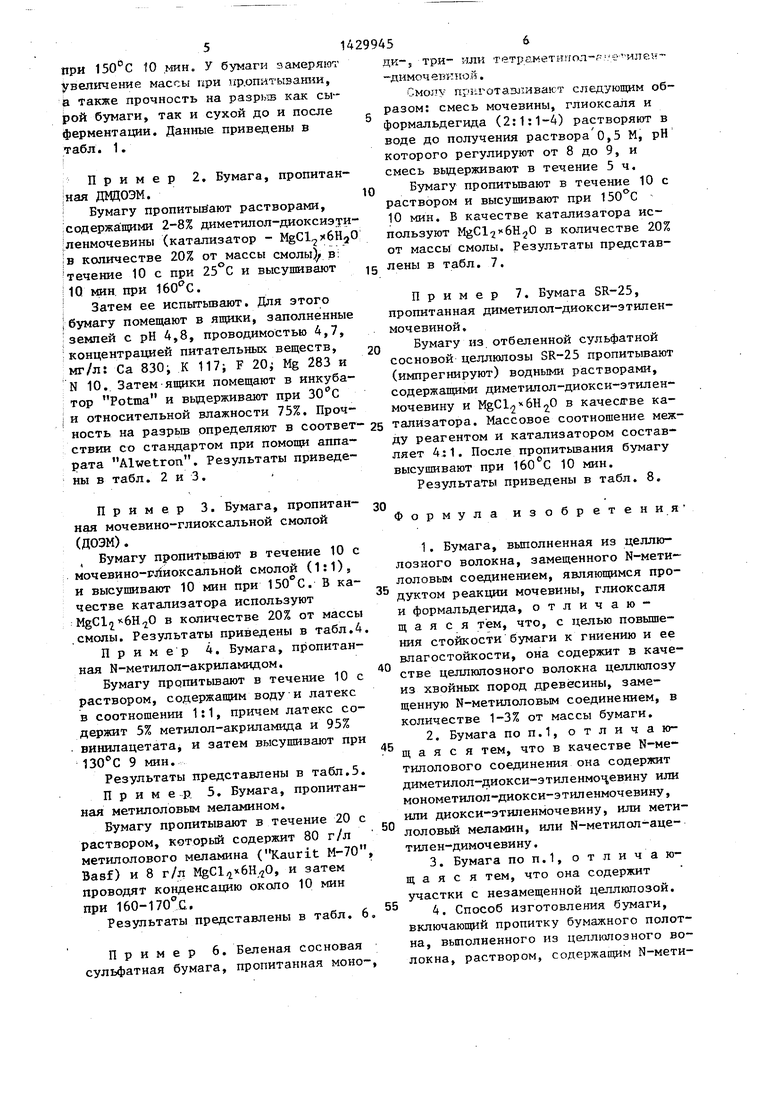

Пример 1. Бумага, пропитанная мщоэм.

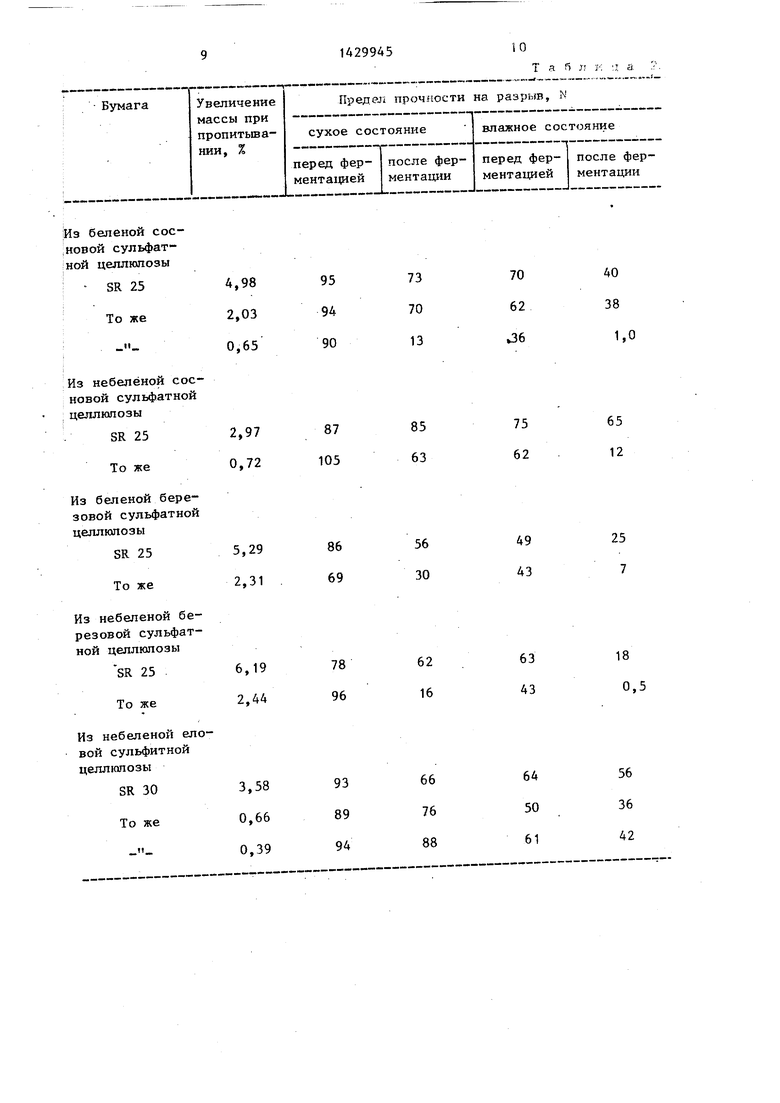

Бумагу пропитывают в течение 10 с растворами различных концентраций, содержащими монометилол-диоксиэти- 55 ленмочевину (мочевина:глиоксаль:форм- альдегид 1:1:1), в качестве катализатора используют , (20% от массы смолы). Затем бумагу сушат

50

при 10 .мин. У бумаги замеряют увел1гчение массы гфи пр.опитыват и, ja также прочность на разрьш как сырой бумаги, так и сухой до и после ферментации. Данные приведены в табл. 1.

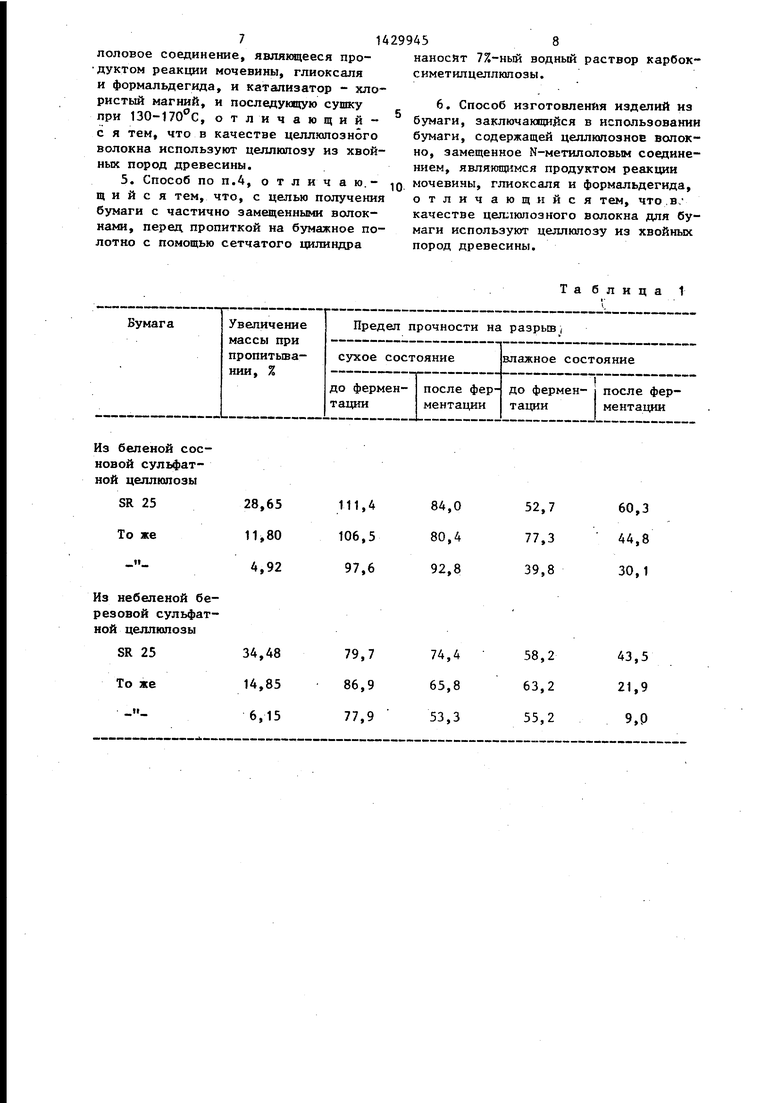

Пример 2. Бумага, пропитан- ная ДНЦОЭМ.

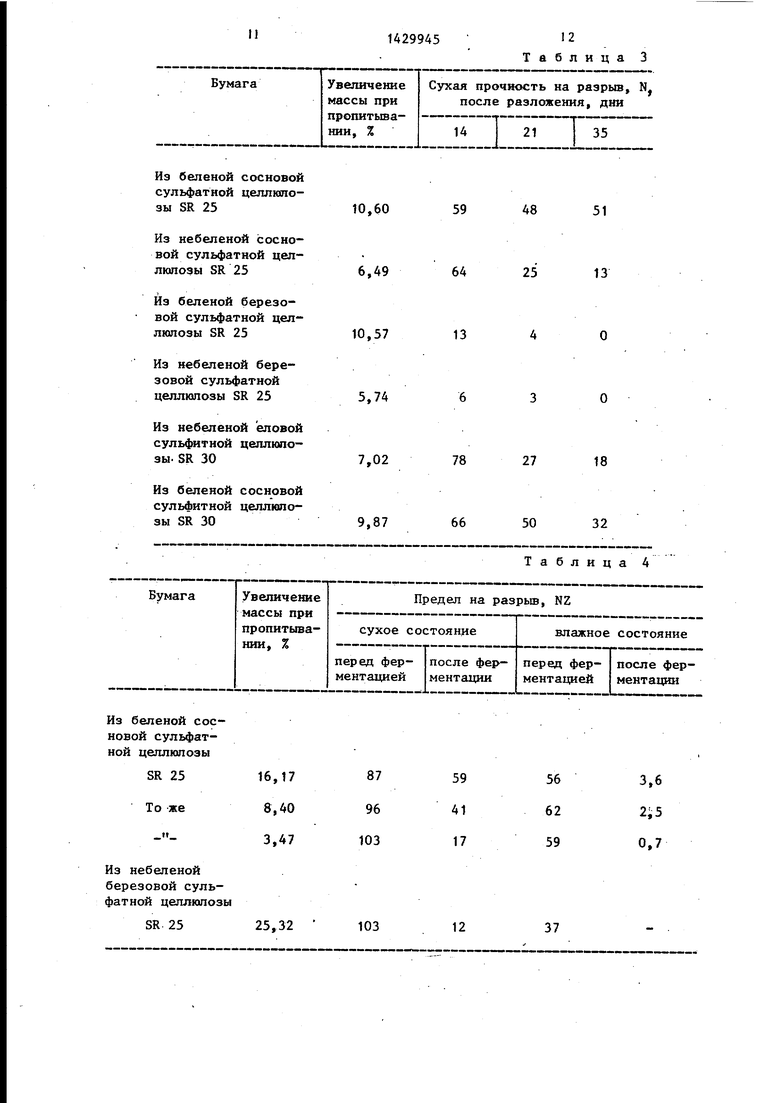

i Бумагу пропитывают растворами, ;содержа:щими 2-8% диметилол-диоксиэ и ленмочевины (катализатор - MgCl xSH/j IB количестве 20% от массы смолы) в; течение 10 с при 25 С и высушивают j 1Q шн при . Затем ее испытьшают. Для этого I бумагу помещают в ящики, заполненные ; земпей с рН 4,8, проводимостью 4,7, I концентрацией питательных веществ, мг/л: Са 830; К 117; F 20 Mg 283 и N 10. Затем ящики помещают в инкубатор Potma и выдерживают при 1 и относительной влажности 75%. Прочность на разрью определяют в соответ ствии со стандартом при помощи аппарата Alwetrou. Результаты приведены в табл. 2 и 3..

Пример 3. Бумага, пропитан- ная мочевино-глиоксапьной смолой (ДОЭМ).

Бумагу пропитьшают в течение 10 с мочевино-рйиоксальной смолой (1:1), и высущивают 10 мин при 150 С, В качестве катализатора используют MgCl2 6H O в количестве 20% от массы .смолы. Результаты приведены в табл.4

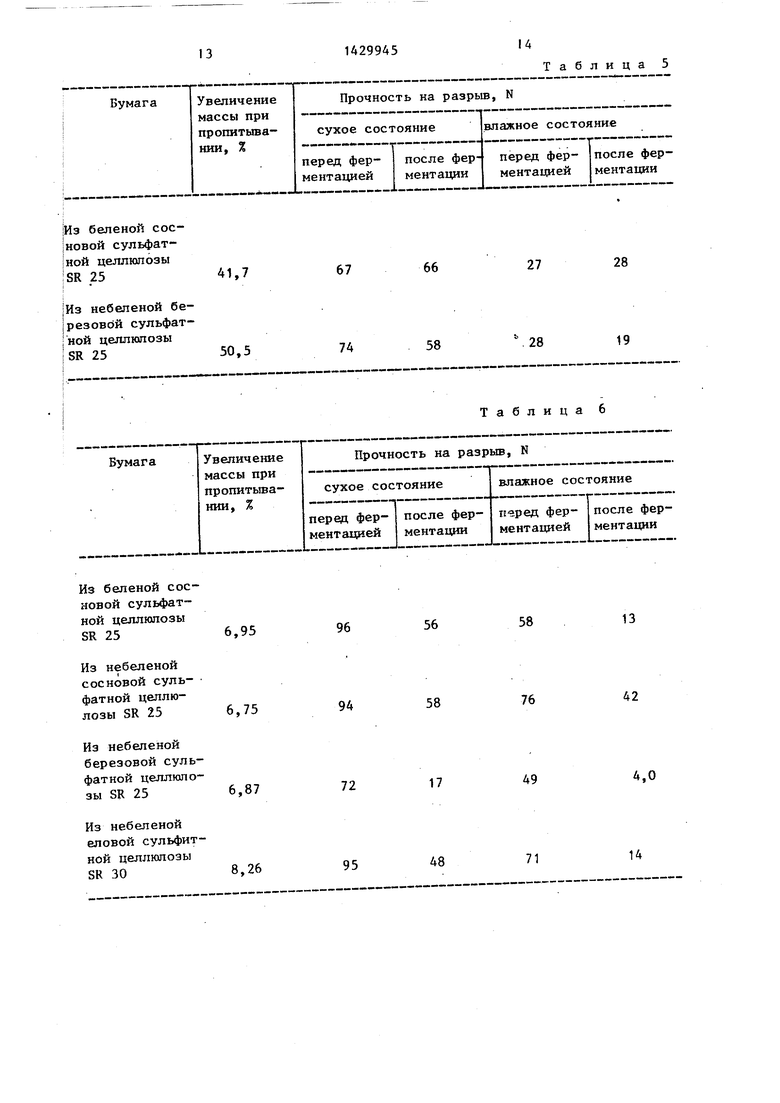

Пример 4. Бумага, пропитанная N-метилол-акриламидом.

Бумагу пропитьшают в течение 10 с раствором, содержащим воду и латекс в соотношении 1:1, причем латекс содержит 5% метилол-акриламида и 95% винилацетата, и затем высушивают при 9 мин.

Результаты представлены в табл.5.

Пример 5. Бумага, пропитанная метилоловым меланином.

Бумагу пропитывают в течение 20 с раствором, который содержит 80 г/л метилолового меламина (Kaurit М-70 Basf) и 8 r/ji MgCl;in6H,20, и затем проводят конденсацию около 10 мин

при leo-uo c.

Результаты представлены в табл. 6

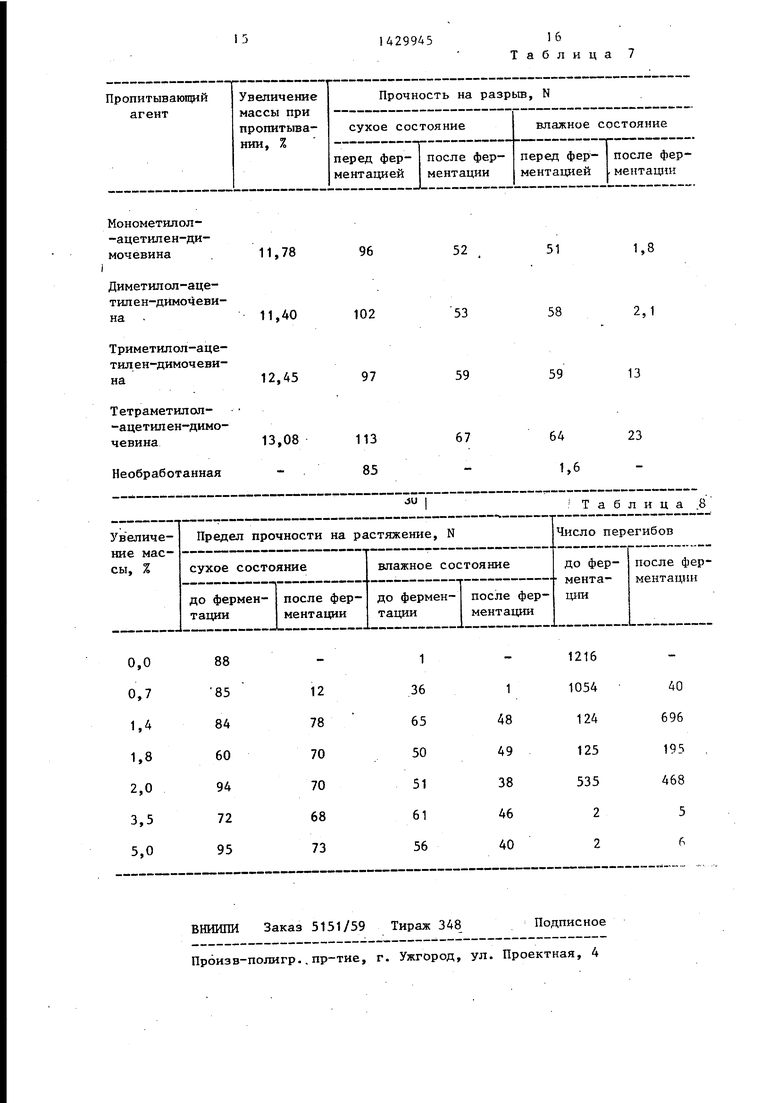

Пример 6. Беленая сосновая сульфатная бумага, пропитанная моно

1429945

5 0 5

g

g

5

0

дк-j три- или тетрамети гол р-..н- -димочевиной.

Смолу приготавливают следующим образом: смесь мочевины, глиоксаля и формальдегида (2:1:1-4) растворяют в воде до получения раствора О,5 М, рН которого регулируют от 8 до 9, и смесь выдерживают в течение 5 ч,

Бумагу пропитьшают в течение 10 с раствором и высупшвают при 10 мин. В качестве катализатора используют в количестве 20% от массы смолы. Результаты представлены в табл. 7.

Пример 7. Бумага SR-25, пропитанная диметилол-диокси-этилен- мочевиной.

Бумагу из отбеленной сульфатной сосновой целлюлозы SR-25 пропитывают (импрегнируют) водными растворами, содержащими диметилол-диокси-этилен- мочевину и в качестве катализатора. Массовое соотношение между реагентом и катализатором составляет 4i1. После пропитьшания бумагу высушивают при 160 С 10 мин.

Результаты приведены в табл. 8.

Формула изобретения

и формальдегида, отличающаяся тем, что, с целью повышения стойкости бумаги к гниению и ее влагостойкости, она содержит в качестве целлюлозного волокна целлюлозу из хвойных пород древесины, замещенную N-метилоловым соединением, в количестве 1-3% от массы бумаги.

28,65

11,80

4,92

34,48

14,85

6,15

111,4

106,5

97,6

79,7 86,9 77,9

наносит 7%-ный водный раствор карбок- симетилцеллюлозы.

Таблица 1

52,7 77,3 39,8

60,3 44,8 30,1

58,2 63,2 55,2

43,5

21,9

Из беленой сосновой сульфатной целлюлозы

SR 25 То же

Из небелёной сосновой сульфатной целлюлозы

SR 25 То же

Из беленой березовой сульфатной целлюлозы

SR 25 То же

Из небеленой березовой сульфатной целлюлозы

SR 25

То же

Из небеленой еловой сульфитной целлюлозы

SR 30

То же

-

Т а f л к

Из беленой сосновой сульфатной целлншо- зы SR 25

Из небеленой сосновой сульфатной целлюлозы SR 25

Из беленой березовой сульфатной целлюлозы SR 25

Из небеленой березовой сульфатной целлхшозы SR 25

Из небеленой еловой сульфитной целлюлозы- SR 30

Из беленой сосновой сульфитной целлюлозы SR 30

Из беленой сосновой сульфатной целлюлозы

SR 25 То же

Из небеленой березовой сульфатной целлюлозы

SR 25

59

48

51

64

25

13

13

О

78

27

18

66

50

32

Таблица 4

103

12

37

Из беленой сос1новой сульфат(ной целлюлозы

ISR 25

Из небеленой бе- |резовой сульфат- Гной целлюлозы SR 25

6,95

6,75

6,87

8,26

96

94

72

95

Таблица 5

67

66

27

28

74

58

28

19

Таблица 6

56

58

13

58

76

42

72

17

49

4,0

48

71

14

Монометилoл- -aцeтилeн-ди.)U

Таблица .8

| Патент США № 3858273, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

Авторы

Даты

1988-10-07—Публикация

1985-01-18—Подача