Изобретение относится к производству многослойной влагопрочной букаги и может быть использовано в целлюлозно-бумажной промышленности для производства бумаги для внутренних слоев декоративного бумажно-слоис1гого пластика (ДБСИ).

Целью изобретения является повышение технологичности переработки бумаги в пластик и улучшение его качества.

Предлагаемый способ изготовления бумаги для внутренних слоев ДБСП включает приготовление волокнистой суспензии на основе небеленой сульфатной хвойной целлюлозы, введение в волокнистую суспензию вдагоупрочняющей дот бавки - меламшюформальдегидной или полиаминоэпихлоргидршювоп смолы, отлив бумажного полотна, прессование и сушку. Волокнистую суспензию готовят

из смеси небеленой сульфатной хвойной целлюлозы и сульфатной лиственной целлюлозы, взятых в соотношени от 1:0,25 до 1:3, -бумажное полотно отли- вают многослойным, при этом влаго- упрочняющую добавку вводят в волокнистую суспензию, приготовленную для отлива верхнего или следукицих за верхним элементарных слоев в количестве, обеспечивающем 25-50% массы слоев с добавкой от массы всех элементарных слоев. При этом меламиноформальдегид- ную смолу вводят в количестве 1-2%, а полиаминоэпихлоргидриновую в коли- честве 0,1-0,3% от массы абсолютно сухого волокна элементарного слоя.

Введение влагоупрочняющей добавки в верхние элементарные слои позволяет создать градиент влагопрочности по толщине бумаги, обеспечивающий при одновременном введении в композицию лиственной целлюлозы быстрое восстановление капиллярно-пористой структуры бумаги в процессе ее переработки - пропитки раствором связующего. Объясняется это тем, что при совместном прессовании элементарных слоев, содержащих и не содержащих влагоупрочняю- щую добавку, часть добавки переходит в нижележащие слои, причем в самом нижнем слое ее меньше, чем в среднем и верхнем или практически нет. При пропитке такой бумаги раствором связующего происходит восстановление ка- пиллярно-пористой структуры бумаги в обратной последовательности: наибольшее - в нижнем слое, затем в средних и наименьшее - в верхнем, однако восстановление структуры в верхнем слое происходит в достаточной степени быстро, так как это тонкий слой, кроме того, проникновение связующего в него проходит с двух сторон: с наружной стороны и внутренней. Связано это с особенностями строения лиственной целлюлозы. Ее волокна трубчатой формы обладают большей упругостью и легче восстанавливают свою структуру - по сра сравнению с волокнами хвойной целлюло зы ленточной формы.

j Таким образом, осуществляется быстрая равномерная глубинная пропитка бумаги f. что повышает скорость (технологичность) переработки бумаги в илас тик и положительно сказывается на свойствах пластика.

При этом при содержании в бумаге массы слоев с влагоупрочняющей добавкой менее 25% достигаемая прочность недостаточна, она не обеспечивает возможность переработки бумаги на высокоскоростном пропиточном ооорудовании без обрыва. При увеличении массы слоев с добавкой выше 50% от массы всех элементарных слоев не достигается необходимая скорость восстановления капиллярно-пористой структуры при пропитке раствором связующего, что также не позволяет перерабатывать бумагу на высокоскоростном пропиточном оборудовании .

Выход за пределы соотношения целлюлозы из хвойных и лиственных пород в сторону увеличения количества хвойной целлюлозы в композиции приводит к ухудшению пропиточных свойств бумаги, а увеличение количества лиственной целлюлозы ухудшает прочностные свойства бумаги во влажном состоянии.

Пример 1. Готовят волокнистую суспензию из смеси небеленой сульфатной хвойной целлюлозы и беленой сульфатной лиственной целлюлозы, взятых в соотношении 1:0,25 и совместно размолотых до 16 ItIP.

Отливают четыре элементарных слоя (массой по 40 г/м2 каждый). Перед отливом в волокнистую суспензию, предназначенную для отлива верхнего элементарного слоя, вводят меламинофор- мальдегидную смолу (водный раствор) в количестве 1,0% от массы абсолютно сухого волокна элементарного слоя. При этом масса слоев с влагоупрочняющей добавкой составляет 25% от массы всех слоев, а расход добавки 0,25% от массы абсолютно сухого волокна всех слоев. Соединяют элементарные слои, при этом перед совместным прессованием влажных слоев сверху располагают слой с введенной добавкой. Затем бумагу сушат. Полученную бумагу массой 160 г/м2 анализируют. J

Затем полученную бумагу перерабатывают в пластик. Набирают пакет-заготовку следующего состава: 1 лист декоративной бумаги марки Д-2-165, пропитанной меламиноформальдегидной смолой до содержания 50% связующего; 6 листов полученной по примеру 1 мно- гослойной бумаги, пропитанной водным раствором фенолоформальдегидной смолы до содержания 30% смолы; 2 листа полученной по примеру 1 многослойной бумаги, пропитанной водным раствором

фенолоформальдегидной смолы до содер- |жания 36% связующего,

Образец пластика1 на основе набранного пакета прессуют при 140ОС и удельном давлении 100 кгс/см2.,

П р и м е р 2. Многослойную бумагу получают аналогично примеру 1. Отличие состоит в том, что соотношение небеленой сульфатной хвойной целлю- лозы и беленой сульфатной лиственной целлюлозы составляет 1:3, степень помола целлюлозы 23° ШР. Влагоупрочняю- щую добавку - меламиноформальдегидную смолу вводят в волокнистую суспензию для отлива верхнего элементарного сло в количестве 2,0% от массы абсолютно сухого волокна элементарного слоя (0,50% от массы абсолютно сухого волокна всех слоев). Из полученной бума ги получают пластик аналогично примеру 1.

Л р и м е р 3. Бумагу и пластик получают аналогично примеру 1. Отличи заключается в том, что для изготовле- ния многослойной бумаги соотношение небеленой сульфатной хвойной целлюлозы и беленой сульфатной лиственной целлюлозы берут равным 1:1, размалывают смесь целлюлоз до 18°ШР, а в во- локнистую суспензию для отлива верхнего элементарного слоя вводят меламиноформальдегидную смолу в количестве 1,5% от массы абсолютно сухого волокна элементарного слоя (0,375% от массы .абсолютно сухого волокна всех слоев) .

П р к м е р 4. Бумагу и пластик получают аналогично примеру 3. Отличие состоит в том, что меламиноформальде- гидную смолу вводят в волокнистую суспензию для отлива верхних слоев в количестве 1,5% от массы волокна каждого элементарного слоя (0,75% от массы абсолютно сухого волокна всех слоев). При этом масса слоев с влагоупрочняю- щей добавкой составляет 50% от массы всех слоев.

П р и м е р 5. Многослойную бумагу получают аналогично примеру 3, но сульфатную лиственную целлюлозу используют небеленую, а меламиноформальдегидную смолу вводят в элементарный слой, следующий за верхним.

Пример 6. Многослойную бумагу и пластик получают аналогично примеру 1. Отличие заключается в том, что при получении многослойной бумаги в качестве влагоупрочняющей добавки в

5 0

5 0

О 5

0

5

5

волокнистую суспензию вводят полиами- ноэпихлоргидриновую смолу Вода- мин-115 в количестве 0,1% от массы абсолютно сухого волокна элементарного слоя.

Пример 7. Многослойную бумагу и пластик получают аналогично примеру 2, но в качестве влагоупрочняющей добавки используют полиаминоэпнхлоргид- риновую смолу Водамин-115 в количестве 0,3% от массы абсолютно сухого волокна элементарного слоя.

Нримерв (контрольный). Многослойную бумагу получают аналогично примеру 3, но меламиноформальдегидную смолу вводят в волокнистую суспензию для отлива всех элементарных слоев. Расход смолы при этом составляет 1,5% от массы абсолютно сухого волокна всех слоев.

II р и м е р 9 (по известному способу) . Бумагу готовят из 100% небеленой сульфатной хвойной целлюлозы, раз- молоток до 20 ШР, и нефелинового анти- пирена (14% от волокна). В суспензию вводят меламиносрормальдегидную смолу в количестве 1,3% от абсолютно сухого волокна. Отливают однослойное бумажное полотно массой 160 г/м , прессуют и сушат. Полученную бумагу перерабатывают в пластик аналогично примеру 1. Отличие заключается в том, что при пропитке в течение того же времени, что и образцов опытной бумаги, полученных по предлагаемому способу, известная бумага пропиталась до содержания связующего 26% для основных слоев и 31,5% для компенсирующих.

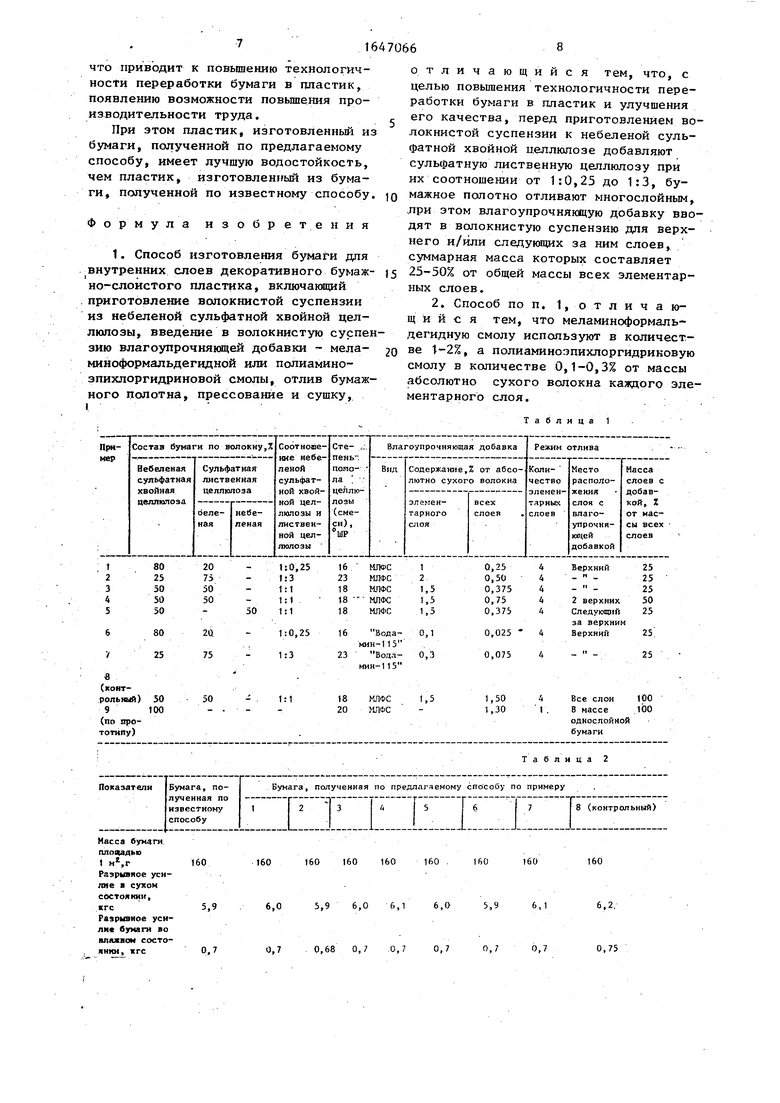

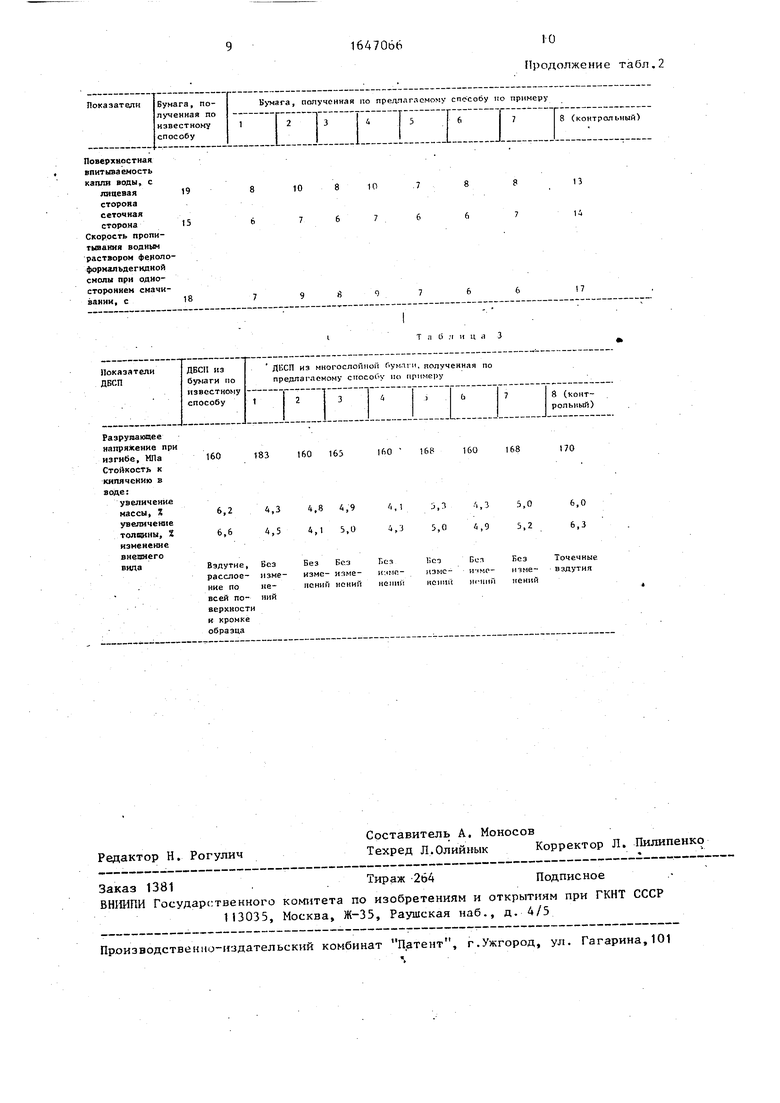

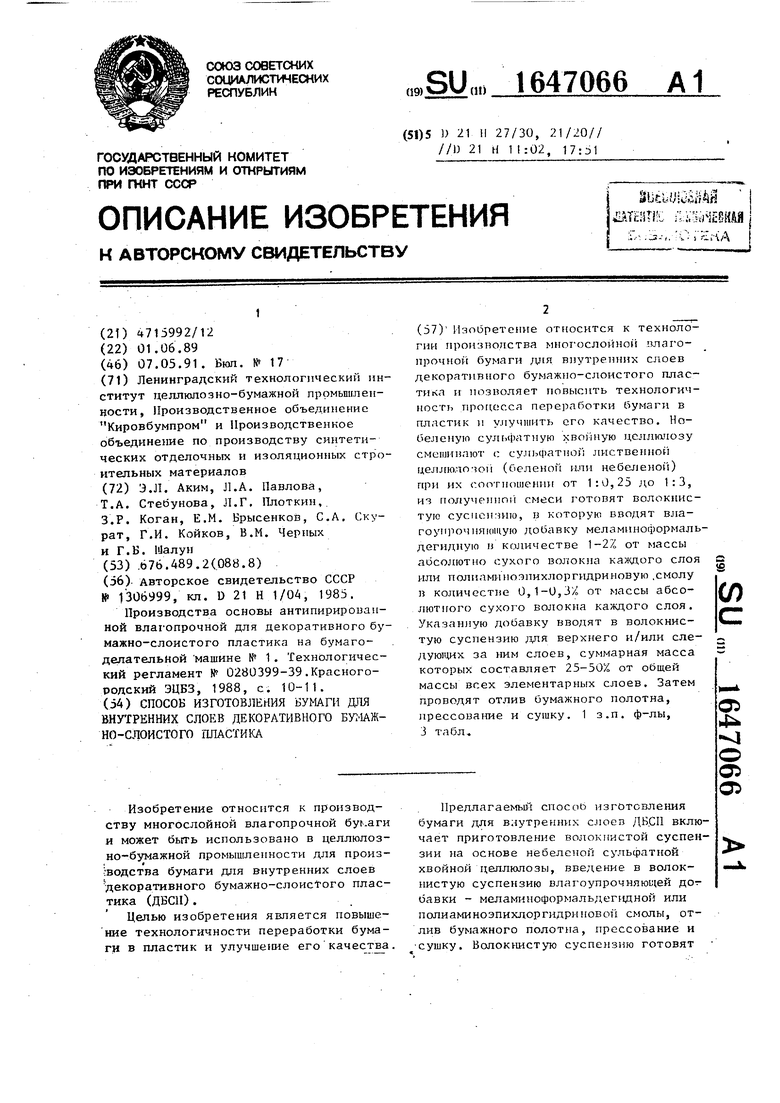

Режимы изготовления многослойной бумаги приведены в табл. 1; результаты анализа образцов бумаги - в табл. 2.

Для оценки технологичности переработки бумаги в пластик определяют скорость пропитывания водным раствором фенолоформальдегидной смолы при одностороннем смачивании.

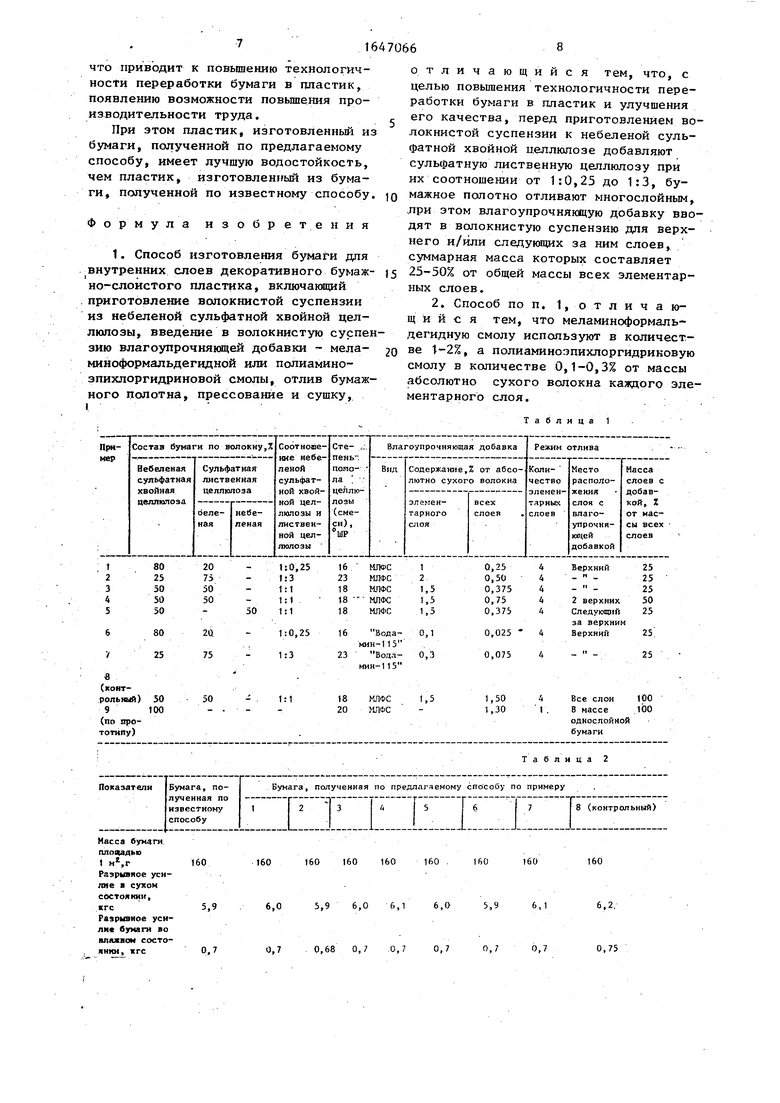

Результаты анализа пластика, полученного по одному и тому же режиму из бумаги, изготовленной по предлагаемому и известному способам, приведены в табл. 3.

Как видно нз данных, приведенных в табл. 2, бумага, изготовленная по предлагаемому способу, пропитывается водным раствором фенолформальдегидной смолы в 2-3 раза быстрее, чем бумага,, изготовленная по известному способу,

что приводит к повышению технологичности переработки бумаги в пластик, появлению возможности повышения производительности труда.

При этом пластик, изготовленный из бумаги, полученной по предлагаемому способу, имеет лучшую водостойкость, чем пластик, изготовленный из бумаги, полученной по известному способу.

Формула изобретения

1. Способ изготовления бумаги для внутренних слоев декоративного бумаж- но-слоистого пластика, включающий приготовление волокнистой суспензии из небеленой сульфатной хвойной целлюлозы, введение в волокнистую суспензию влагоупрочняющей добавки - мела- миноформальдегидной или полиамино- эпихлоргидриновой смолы, отлив бумажного полотна, прессование и сушку, 1

отличающийся тем, что, с целью повышения технологичности переработки бумаги в пластик и улучшения его качества, перед приготовлением волокнистой суспензии к небеленой сульфатной хвойной целлюлозе добавляют сульфатную лиственную целлюлозу при их соотношении от 1:0,25 до 1:3, бумажное полотно отливают многослойным, .при этом влагоупрочняющую добавку вводят в волокнистую суспензию для верхнего и/или следующих за ним слоев, суммарная масса которых составляет 25-50% от общей массы всех элементарных слоев.

2. Способ по п. 1, отличающийся тем, что меламиноформаль- дегидную смолу используют в количестве 1-2%, а полиаминоэпихлоргидриковую смолу в количестве 0,1-0,3% от массы абсолютно сухого волокна каждого элементарного слоя.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Мешочная бумага | 1990 |

|

SU1810419A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| Способ изготовления целлюлозного композиционного материала | 1984 |

|

SU1194933A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления крепированной бумаги | 1989 |

|

SU1654408A1 |

Изобретение относится к технологии производства многослойной члаго- прочноп бумаги для внутренних слоев декоративного бумажно-слоистого плас- тикл и позволяет повысить технологичность процесса переработки бумаги в пластик и улучшить его качество. Но- беленую сульфатную хвопную целлюлозу смешивают с сульфатной лиственнон целлюлочоп (беленой пли небеленой) при их соотношении от 1:0,25 до 1:3, из полученной смеси готовят волокнистую сусиенчию, в которую вводят вла- гоупрочняюшую добавку меламиноформаль- дегидную и количестве 1-2Z от массы абсолютно сухого волокна каждого слоя или полиамино-эпихлоргидриновую .смолу в количестве 0,1-0,3% от массы абсолютного сухого волокна каждого слоя. Указанную добавку вводят в волокнистую суспензию для верхнего и/или следующих, за ним слоев, суммарная масса которых составляет 25-50% от общей массы всех элементарных слоев. Затем проводят отлив бумажного полотна, прессование и сушку. 1 з.п. ф-лы, 3 табл. (Л оэ Јь о О5 О5

за верхним

810810

7676

9И9

Продолжение табл.2

13

17

Т а б л и ц л 3

| Декоративный бумажно-слоистый пластик | 1985 |

|

SU1306999A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПНЕВМОГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО УПРАВЛЕНИЯ ГИДРОМОНИТОРОМ | 0 |

|

SU280399A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-05-07—Публикация

1989-06-01—Подача