В настоящее время существует HecKOvibKO сплавов коммутации- последовательного соединения положительных и отрицательных ветвей термоэлементов.

. Известны способы соединения путем заливки ветвей термоэлементов коммутационным веществом в виде расплава. К достоинствам этого способа относятся простота и дещевизна оборудования, так как заливка производится в опоки из формовочной земли, и прочность сцепления коммутационного вещества с полупроводниковым веществом ветвей термоэлемента.

Недостатком этого способа является то, что при подогреве опоки (иначе расплав плохо растекается по форме) происходит окисление поверхностей ветвей термоэлементов, поскольку подогрев производится на воздухе.

Кроме того, окисляется и расплав коммутационного сплава, поскольку он расплавляется и заливается в форму также на воздухе. Из-за того, что окислы различных веществ, как правило, плавятся при более высокой температуре, чем само вещество, расплав коммутационного вещества приходится значительно перегревать, чтобы при растекании по полупроводниковым веществам он мог подплавить окисленную поверхность и соединиться с основным полупроводниковым веществом.

В результате образуется на границе коммутационный сплав - полупроводник промежуточный слой порядка 200-250 микрон, который обладает иными свойствами, чем полупроводник и коммутационное вещество и может ухудшить качество термоэлемента.

Учитывая наметившуюся при проектировании термоэлектрогенераторов тенденцию к увеличению тепловых потоков через термоэлемент, высота термоэлемента должна быть очень небольшой - порядка нескольких миллиметров. В этом случае образовавшийся подплавленный слой будет составлять значительную часть общей высоты терjYo 143068 2-

моэлемента, что ограничивает возможности применения известного способа.

Кроме того, при заливке по окисленной поверхности на границе полупроводник-коммутационный сплав в образовавшемся промежуточном слое возникают пузыри.

Для исключения окисления коммутируемых поверхностей и уменьшения толщины переходного слоя предложен новый способ соединения термоэлементов путем заливки коммутационного сплава или полупроводникового вещества в вакууме, инертной или восстановительной среде.

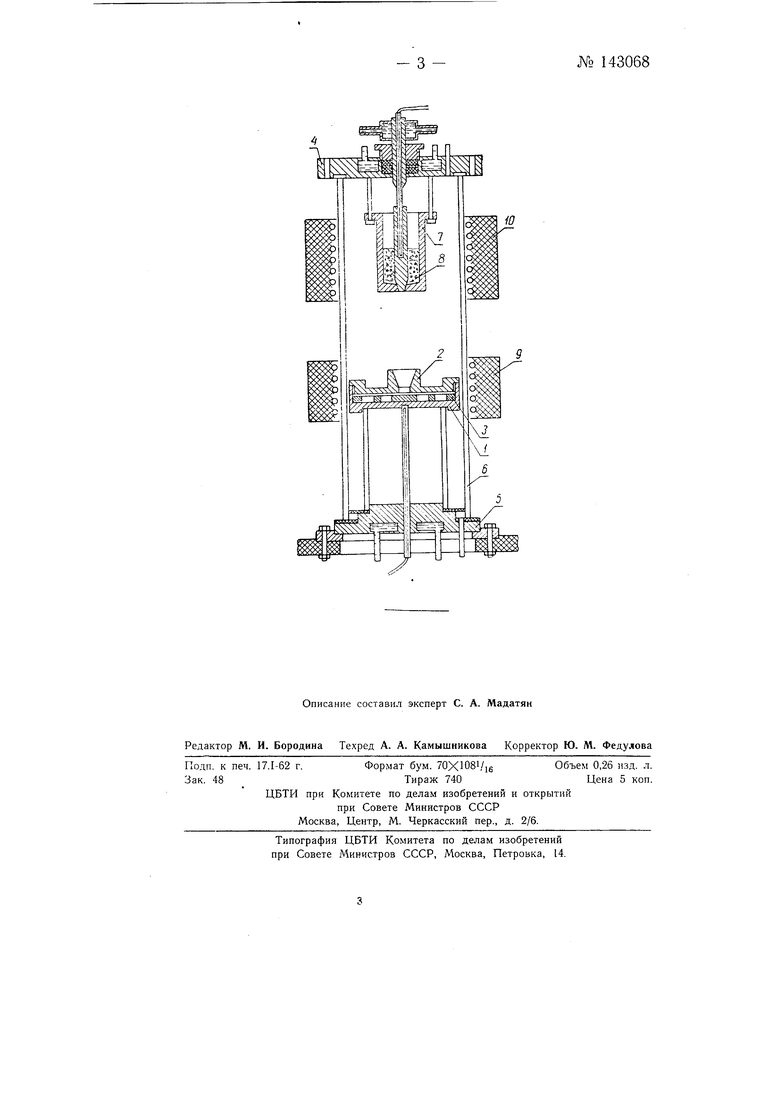

На чертеже изображена схема установки для осуществления предложенного способа.

Графитовая, керамическая или кварцевая опока, состоящая из основания 1, крышки 2 и вкладыща 5, с вложенными в нее полупроводниковыми образцами, предварительно зачищенными и обезжиренными, помещается внутри герметической системы, состоящей из верхнего 4 и нижнего 5 фланцев и кварцевой трубы 6.

Внутри этой же герметической системы находится и тигель 7 с коммутационным или полупроводниковым веществом. В дне тигля имеется отверстие, в которое входит шток. Шток можно в нужный момент приподнять, при этом расплав 8 из тигля выльется в опоку.

Опока и тигель нагреваются независимо друг от друга печками 9 и 10. Вакумный насос позволяет откачивать систему до нужного вакуума. В случае, если полупроводниковые вещества или коммутационный сплав сильно улетучиваются при нагреве, в систему следует напускать газ либо являющийся восстановителем окислов, либо инертный, например, аргон. Предварительно газ следует хорощо очистить от царов воды, кислорода и других вредных примесей.

Способ соединения многослойных термоэлементов признан полезным, так как устраняет окисление соединяемых ветвей многослойных термоэлементов, изготовляемых из различных полупроводниковых элементов.

Предмет изобретения

Способ соединения многослойных термоэлементов путем заливки их ветвей коммутационным сплавом или полупроводниковым веществом, отличающийся тем, что, с целью устранения окисления соединяемых ветвей термоэлементов, заливку коммутационного сплава или полупроводникового материала производят в вакууме в- инертной или восстановительной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ коммутации термоэлементов | 1960 |

|

SU137558A1 |

| Термоэлемент и способ соединения его ветвей | 1952 |

|

SU109343A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1991 |

|

RU2035530C1 |

| Способ изготовления высокотемпературного термоэлемента | 2020 |

|

RU2757681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2009577C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ, БАТАРЕЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2010396C1 |

| Термоэлемент | 2023 |

|

RU2805247C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПРЯМОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2002 |

|

RU2295801C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОВЫХ ТИГЛЕЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2007 |

|

RU2344018C1 |

Авторы

Даты

1961-01-01—Публикация

1961-05-10—Подача