Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а именно к конструкции высокотемпературного термоэлемента из сплава кремний-германий и усовершенствованному варианту коммутазации полупроводниковых ветвей из вышеуказанного сплава в предложенной конструкции высокотемпературного термоэлемента, обладающего повышенном сроком службы и улучшенной эффективностью при высоких температурах в диапазоне 670-970°С.

Работы в области высокотемпературных термоэлектрических преобразователей на основе сплава кремний-германий проводились в СССР (России) и США не одно десятилетие с возрастающим успехом. Следует отметить, что сплавы на основе твердых растворов кремний-германий «р» и «n»-типа проводимости самые эффективные материалы для термоэлектрических термогенераторов (ТЭГ) с рабочим диапазоном по горячему теплоносителю от 700 до 1000°С.

Основной проблемой при создании высокотемпературного термоэлемента является обеспечение физико-химической совместимости материалов коммутационных шин термоэлементов с материалами полупроводниковых ветвей термоэлемента п и р-типа, в качестве которых в данном случае используется кремний-германиевый сплав.

Известен термоэлемент, разработанный фирмой США «Radio Corporation of America», в котором с целью устранения взаимодействия в контактах по горячему спаю в конструкции термоэлемента между антидиффузной шиной, выполненной из золота и полупроводникового материала в каждой ветви состоящего из сплава кремний-германий введена пластина из вольфрама, поверхность которого предварительно подвергалась цементации для образования на вольфраме пленки из карбида вольфрама (патент США, кл. 136-205 (Н 01 v.), N 3442718, заявл. 23.10.65, опубл. 06.05.69. Radio corp.of America). Причем, для обеспечения большого срока службы термоэлемента была проведена корректировка состава сплава его ветвей с целью повышения их термостойкости, для чего использовался сплав содержащий 63 от % кремния и 37% ат германия, при этом коэффициент термического расширения сплава (К.Т.Р) составляет 5×10-6 град-1 соответствует К.Т.Р. вольфрама, используемого в конструкции термоэлемента в качестве дополнительного антидиффузионного барьера. Однако, предложенный в патенте вариант коммуникации имеет ограниченный срок службы, и при температуре по горячему спаю равной 760°С не превышает один год.

Наиболее близким по технической сущности к данному предложению является термоэлемент, содержащий ветви н и р-типа проводимости выполненные из кремний-германиевого сплава, снабжение по теплоотводящей стороне (холодной) ветви токовыми шипами, а по тепловоспринимающей (горячей) стороне коммутационной пластиной, отделенной как и токовые шины от полупроводникового материала ветвей антидиффузионными барьерами в качестве которых используется многослойная конструкция из высокотемпературных материалов (см. патент США N 3451858, кл. 136-205 опублик. 24.06.69 г.).

Однако, высокие термические и электрические потери в конструкции термоэлемента на многослойной коммутации, технологическая сложность изготовления и пониженный КПД преобразования низкая устойчивость к отрывным термическим напряжениям являются серьезными препятствиями для серийного внедрения термоэлемента такой конструкции.

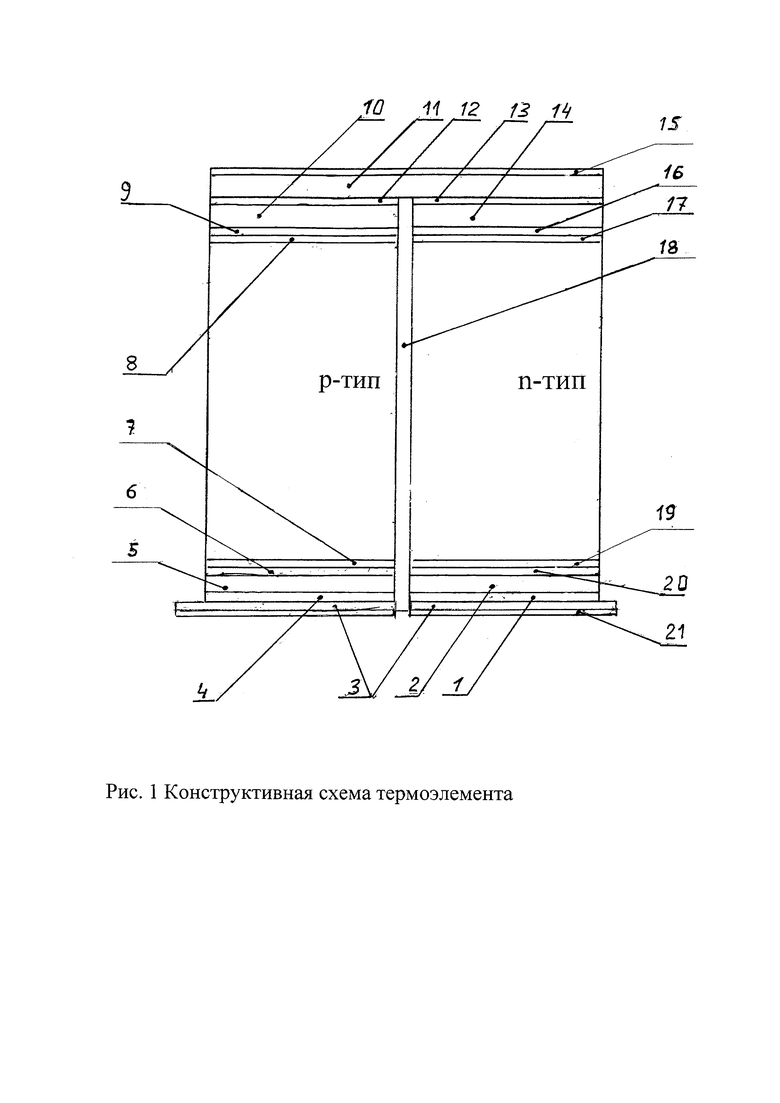

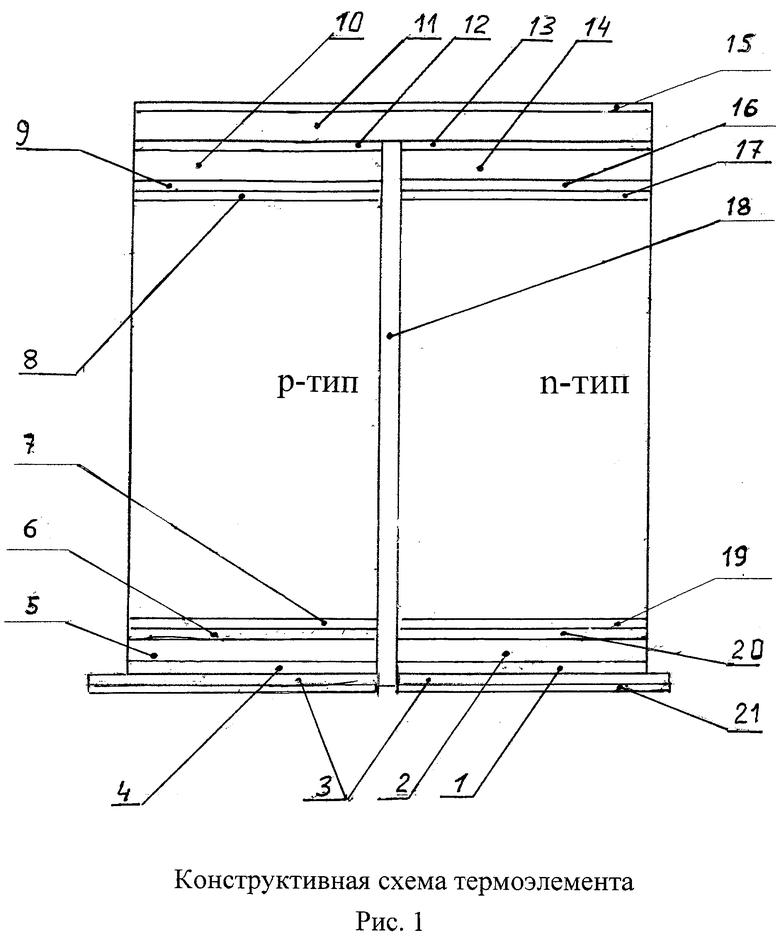

Предлагается конструкция термоэлемента, содержащего ветви н и р-типа проводимости, выполненные из кремний-германиевого сплава и соединенные неразъемно в электрическом и тепловом отношении между собой по тепловоспринимающей стороне (горячей) коммутационной пластиной, а по теплопроводящей стороне (холодной) ветви снабжены токовыми шипами, которые как и коммутационная пластина отделены от материала ветвей термоэлемента антидиффузионными барьерами выполненными из пластин графита и образуют неразъемное соединение как с ветвями, так и с коммутационной пластиной и токовыми шинапи отличающегося тем, что неразъемное соединение каждой антидиффузионной графитовой пластины с термоэлектрическим сплавом кремний-германий выполнено в виде двух нанесенных последовательно на материал пластин слоев из силицидов молибдена и железа, и толщина каждого слоя составляет 0.04-0.05 мм, а противоположные стороны графитовых пластин соединены неподвижно с коммутационной пластиной по горячей стороне термоэлемента и токовыми шинами по холодной с помощью припоя содержащего 21-23% титана, остальное кобальт, причем коммутационная пластина и токовые шины выполнены из молибдена, покрытого слоем бора толщиной 0,05-0,15 мм, а на их наружные поверхности нанесены слои оксида аллюминия толщиной 0,3-0,35 мм.

Предложенная конструкция термоэлемента поясняется чертежом (Рис 1), где 1 - припой CoTi на n-ветви термоэлемента, между графитовой антидиффузионной пластиной - 2 и токовой молибденовой шиной, снабженной покрытием из бора и обеспечивающий наряду с шиной противоположного знака подключение термоэлемента к внешней нагрузке. Графитовая антидиффузионная пластинка на холодной стороне n-ветви термоэлемента, 3 - токовые молибденовые шины термоэлемента, 4 - припой CoTi на токовой молибденовой шине р-ветви, 5 - графитовая антидиффузионная пластина на холодной стороне р-ветви, 6, 7 -технологические слои силицида молибдена и силицида железа на графитовой холодной пластине р-ветви, 8,9 - технологические слои силицидов железа и молибдена на горячей антидиффузионной графитовой пластине на р-ветви, 10 - антидиффузионная графитовая пластина на горячей стороне р-ветви, 11 - коммутационная молибденовая пластина термоэлемента, соединяющая п и р-ветви термоэлемента по горячей стороне, 12, 13 - припой CoTi, соединяющий коммутационную пластину с ветвями через горячие антидиффузионные пластины, 14 - горячая антидиффузионная графитовая пластина на n-ветви, 15 - электроизоляционное покрытие из оксида алюминия на внешней стороне коммутационной пластины, 16,17-технологические слои силицидов молибдена и железа на внутренней (обращенной к стволу кремний-германий) поверхности горячей антидиффузионной пластины - 14, 18 - электрическая изоляция между ветвями, выполненная из слюды, 19,20 - технологическая прослойка из силицидов железа и молибдена на холодной графитовой пластине n-ветви термоэлемента, 21 - слой оксида алюминия на наружной поверхности токовых шин (3).

Реализация предложенного технического решения Изготовление термоэлемента из сплава кремний-германий с 22,5 ат.% германия осуществлялось по технологии горячего прессования в алундированной пресс-форме из графита, но перед этим осуществлялась технологическая подготовка изготовленных по чертежам всех конструктивных элементов (деталей) термоэлемента. Так, например, на поверхности графитовых антидиффузионных пластин (2, 5, 10, 14) контактирующих с полупроводником, т.е. с кремний-германиевым сплавом р- и n-типа проводимости наносятся предварительно технологические (коммутирующие) слои силицидов молибдена и железа на графитовых антидиффузионных пластинах на n-ветви термоэлемента (16, 17, 19, 20) на горячей и холодной стороне соответственно. Нанесение (предварительно, до прессования горячего ветвей) силицидов молибдена и железа на поверхности графитовых пластин (25, 10, 14) обращенные к сплаву кремний-германий осуществлялось методом вакуумного электродугового напыления, при этом толщина силицида молибдена составляла 0,04 мм и поверх него нанесенного силицида железа толщина тоже равнялась 0,04 мм.

Отдельные металлографические исследования металлургических контактов графита со сплавом кремний-германий показали их физико-химическую совместимость и малые электрические и термические потери, обусловленные высокой электрической и тепловой проводимостью силицидов молибдена и железа. При тепловом потоке через термоэлемент равном 10 Вт/см2 тепловые потери на двух слоях силицидов не превышают одного градуса. Предварительная технологическая подготовка токовых шин (3) и коммутационной пластины (11) выполненных из молибдена заключается в том, что предварительно на их рабочие поверхности (т.е. с двух сторон) наносится слой бора толщиной 10-15 микрон, для защиты этих деталей от сублимации, и, следовательно, от увеличения их электрического сопротивления в процессе длительной эксплуатации при высокой температуре по горячей стороне (тепловоспринимающей), составляющей почти 1000°С. На наружные стороны коммутационной пластины (11) и тиковых шин (3) также предварительно наносятся слои оксида алюминия (21) толщиной 0,15-0,25 мм методом плазменного напыления, причем и пластины (11) и токовые шины (3) уже до оксидирования покрыты слоем бора.

Высокотемпературные испытания борированных молибденовых пластин (11, 3) в течение нескольких лет показали надежность предположенной защиты молибдена от сублимации и стабильность их электрических и механических характеристик.

Используемый в конструкции термоэлемента кобальт титановый припой (CoTi) содержащий 21-23% весовых титана, остальное кобальт повышенной чистоты предварительно проходит брикетирование навесок материала припоя при температуре 400-500°С, давлении 4-4,5 т/см в вакууме в течение трех минут.

Изготовление многослойных ветвей термоэлемента из кремний-германиевого с использованием нового метода порошковой металлургии (см. патенты 2772225 от 30.12.2020) градиентного прессования в вакууме в вакууме совмещается с одновременным неподвижным присоединением к материалу ветвей р- и n-типа проводимости всех конструктивных деталей и технологических слоев, что позволяет получить высокую производительность, совмещенную с хорошей надежностью, т.к. контроль качества изготовления ведется непрерывно в процессе прессования.

В алундированную графитовую пресс-форму устанавливается последовательно на нижний пуансон покрытые бором токовые шины из молибдена (3), алундированные по всех внешней поверхности, а на их внутренней поверхности на р- и n-ветвях, обращенные к графитовым антидиффузионным пластинам (2,5) укладывается предварительно спрессованный слой CoTi припоя (1) на n-ветви и (4) на р-ветви, содержащего 21-23% Ti (титана) по весу, остальное кобальт. На припой укладываются графитовые пластины (2,5) на внутренней стороне каждой из которых, обращенной к полупроводнику нанесены технологические слои из силицидов молибдена и железа (6, 7) соответственно на р-ветви и аналогичные технологические слои (20,19) на n-ветви, которые наносятся на графит методом вакуумного электродугового напыления. На антидиффузионные графитовые пластины на их поверхности с силицидами (6, 7, 19, 20) устанавливаются предварительно сбрикетированные ветви термоэлемента р- и n-типа проводимости из кремний-германиевого сплава, содержащего 22,5% фт германия, разделенные по высоте между собой как и токовые шины (3) электрической термостойкой изоляцией в виде пластины слюды (18). Брикетирование ветвей термоэлемента р- и n-типа проводимости производится в отдельной пресс-форме при температуре 450°С давлении прессования 4 т/см2, время прессования 4-5 мин, с использованием в качестве пластификатора парафина, который потом удаляется при горячем прессовании (1220°С), т.е. при изготовлении термоэлемента. Высота пластины слюды (18) по горячей стороне термоэлемента доходит до коммутационной молибденовой пластины (11).

Поверх ветвей р- и n-типа проводимости устанавливаются «горячие» антидиффузионные графитовые пластины (10, 14), обращенные одной стороной с технологическими слоями из силицида молибдена (9) и силицида железа (8) в сторону полупроводника на р-ветви и аналогичными слоями (16, 17) на n-ветви термоэлемента, а между антидиффузионными графитовыми пластинами на горячей стороне термоэлемента (10, 14) и коммутационной борированной пластиной (11) устанавливаются предварительно спрессованные по той же технологии, что и ветви термоэлемента слои из припоя кобальт-титанового, содержащего 21-23% вес. титана. Завершает всю сборку в пресс-форме горячего прессования молибденовая коммутационная пластина (11), на внешнюю борированную поверхность которой нанесен слой оксида алюминия (15) толщиной (высотой) 0,2-0,4 мм. Толщина припоя по холодной (4, 1) и горячей (12, 13) сторонам ветвей р- и n-типа проводимости выбирается одинаковой и составляет 0,4-0,5 мм.

Температура градиентного прессования термоэлемента равняется 1220°С по горячей стороне и 1180°С по холодной стороне, скорость нагрева прессуемого термоэлемента 1°С в секунду, усилие прессования составляет 150-200 кг/см2 и подается при достижении на термоэлементе более низкой промежуточной температуры 1100°С, а нагрев до этой температуры производится при предварительном давлении на пуансонах пресс-формы 10-15 кг/см2. На участке охлаждения давление прессования 150-200 кг/см2 снимается при достижении температуры на термоэлементе равной 600°С и извлечение термоэлемента из пресс-формы при температуре не выше 150°С, при полном отсутствии давления на пуансонах пресс-формы.

Продолжительность градиентного прессования, которое ведется в вакууме колеблется от одной до трех минут и определяется временем достижения прессуемым термоэлементом расчетных энергетических характеристик, которые при градиентном прессовании измеряются в дискретном или непрерывном режиме в зависимости от используемого приборного оснащения.

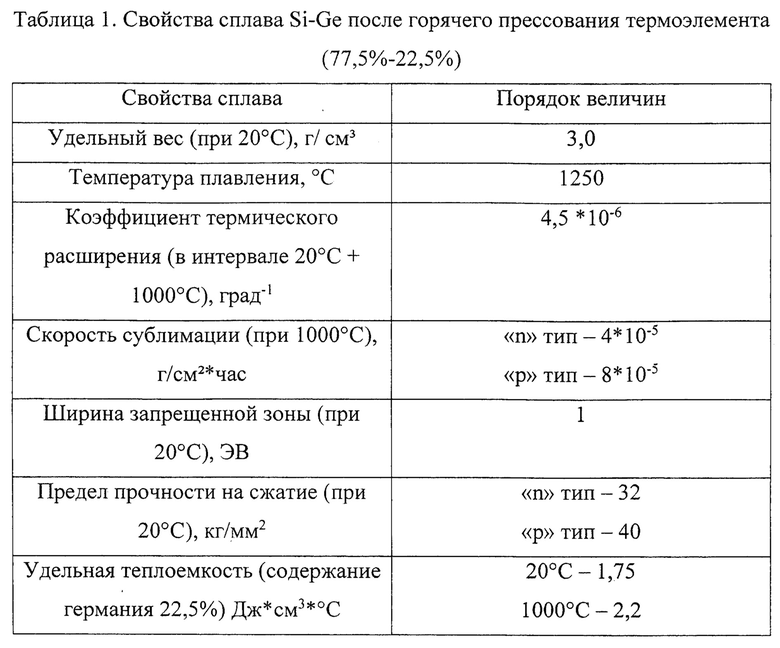

После выемки термоэлемента из пресс-формы производится его визуальный осмотр на соответствие внешнего вида требованиям технологической инструкции. Измеренные свойства термоэлектрического сплава в изготовленном термоэлементе приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| Способ прессования термоэлектрических материалов и устройство для реализации способа | 2020 |

|

RU2772225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| Термоэлектрический модуль. | 2020 |

|

RU2740589C1 |

| Термоэлектрический модуль | 2020 |

|

RU2752307C1 |

| Термоэлектрический материал | 2023 |

|

RU2806010C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2002 |

|

RU2230397C1 |

| ПОЛУПРОВОДНИКОВОЕ ДЛИННОМЕРНОЕ ИЗДЕЛИЕ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2181516C2 |

| Термоэлектрическая батарея. | 2019 |

|

RU2736734C1 |

Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а именно, к конструкции высокотемпературного термоэлемента. Технический результат: повышение срока службы и эффективности. Сущность: термоэлемент содержит ветви р- и n-типа проводимости, выполненные из полупроводникового сплава кремний-германий (22,5 ат.% Ge), снабженные по теплопроводящей холодной стороне токовыми выводными шинами, а по тепловоспринимающей горячей стороне ветвей коммутационной пластиной, отделенной как и токовые выводные шины от полупроводникового материала ветвей антидиффузионными графитовыми пластинами, неразъемно соединенными с внешних сторон с токовыми выводными шинами по холодной стороне термоэлемента и коммутационной пластиной по горячей стороне. На внутренние поверхности антидиффузионных графитовых пластин, обращенных к полупроводниковому сплаву кремний-германий ветвей термоэлемента р- и n-типа проводимости, нанесены последовательно по высоте слой силицида молибдена и слой силицида железа, каждый высотой 0,04-0,08 мм. Противоположные стороны графитовых пластин соединены неподвижно с коммутационной пластиной по горячей стороне термоэлемента и токовыми шинами по холодной с помощью кобальт титанового припоя (CoTi) высотой 0,4-0,5 мм, содержащего 21-23% вес. титана, остальное кобальт. Коммутационная пластина и токовые шины выполнены из молибдена и покрыты слоем бора со всех сторон толщиной 0,05-0,15 мм и на их наружные поверхности нанесены слои оксида алюминия толщиной 0,3-0,35 мм. 1 табл., 1 ил.

Термоэлемент, содержащий ветви p- и n-типа проводимости, выполненные из полупроводникового сплава кремний-германий, снабженные по теплоотводящей холодной стороне токовыми выводными шинами, а по тепловоспринимающей горячей стороне ветвей коммутационной пластиной, отделенной, как и токовые шины, от полупроводникового материала ветвей антидиффузионными графитовыми пластинами, неразъемно соединенными с внешних сторон с токовыми выводными шинами по холодной стороне термоэлемента и коммутационной пластиной по горячей, отличающийся тем, что на внутренние поверхности антидиффузионных графитовых пластин, обращенные к полупроводниковому сплаву кремний-германий ветвей термоэлемента p- и n-типа проводимости, нанесены последовательно по высоте слой силицида молибдена и слой силицида железа, каждый высотой 0,04-0,08 мм, а противоположные стороны графитовых пластин соединены неподвижно с коммутационной пластиной по горячей стороне термоэлемента и токовыми шинами по холодной с помощью кобальт-титанового припоя (CoTi) высотой 0,4-0,5 мм, содержащего 21-23% вес. титана, остальное кобальт, причем коммутационная пластина и токовые шины выполнены из молибдена и покрыты слоем бора со всех сторон толщиной 0,05-0,15 мм и на их наружные поверхности нанесены слои оксида алюминия толщиной 0,3-0,35 мм.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| US 3451858, 24.06.1969 | |||

| KR 1020140045188 A, 16.04.2014 | |||

| KR 1020140050390 A, 29.04.2014 | |||

| CN 110178234 A, 27.08.2019 | |||

| CN 101027796 A, 29.08.2007. | |||

Авторы

Даты

2023-10-12—Публикация

2023-01-11—Подача