4

СО

00

о со

Изобретение относится к г1роизводстЕ у синтетических волокон, а именно к устрой- х твам для фильтрации расплава полимера.

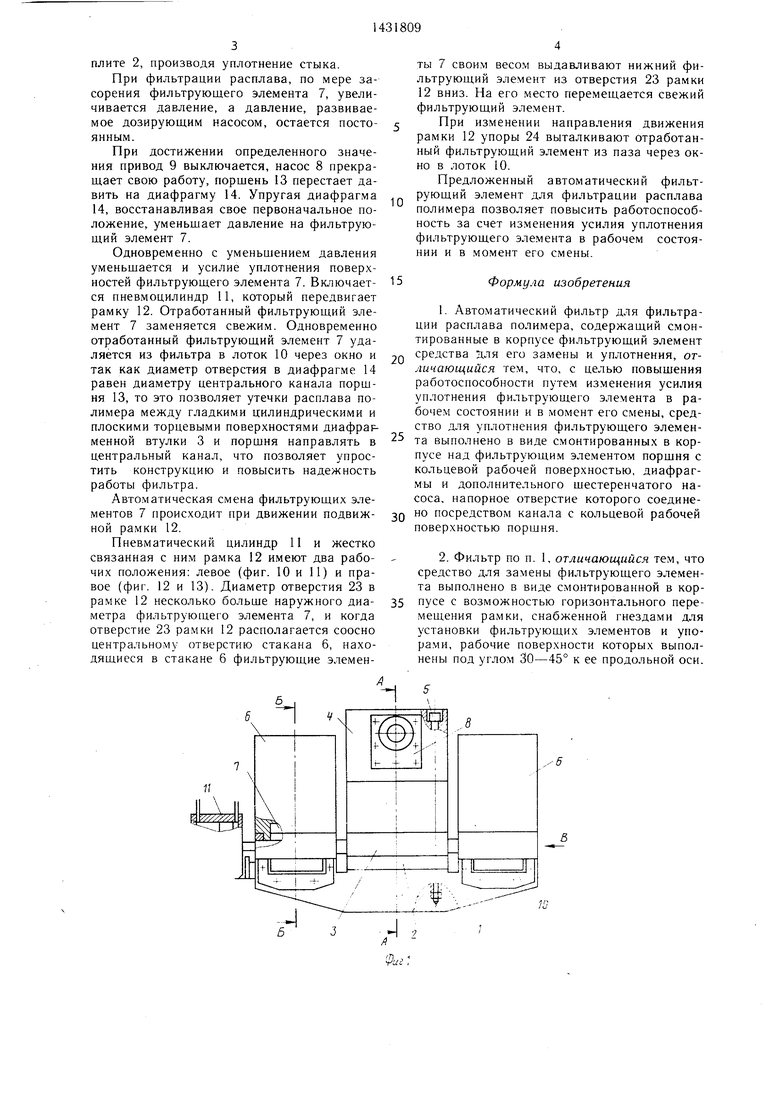

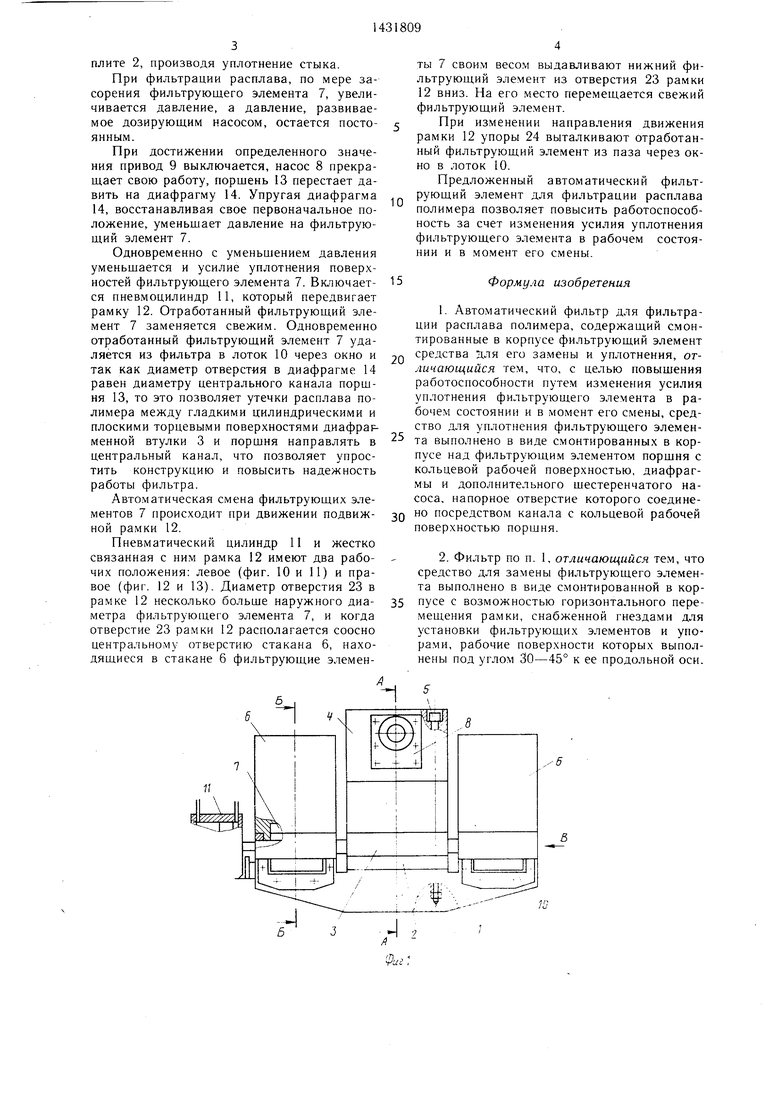

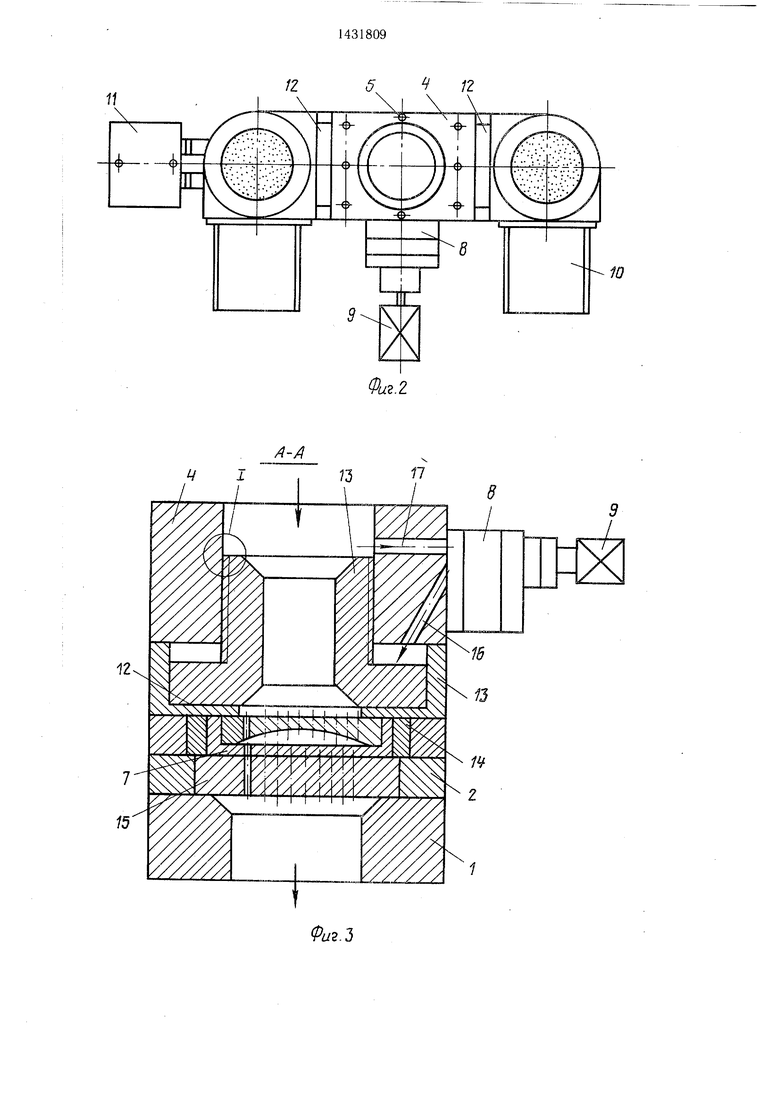

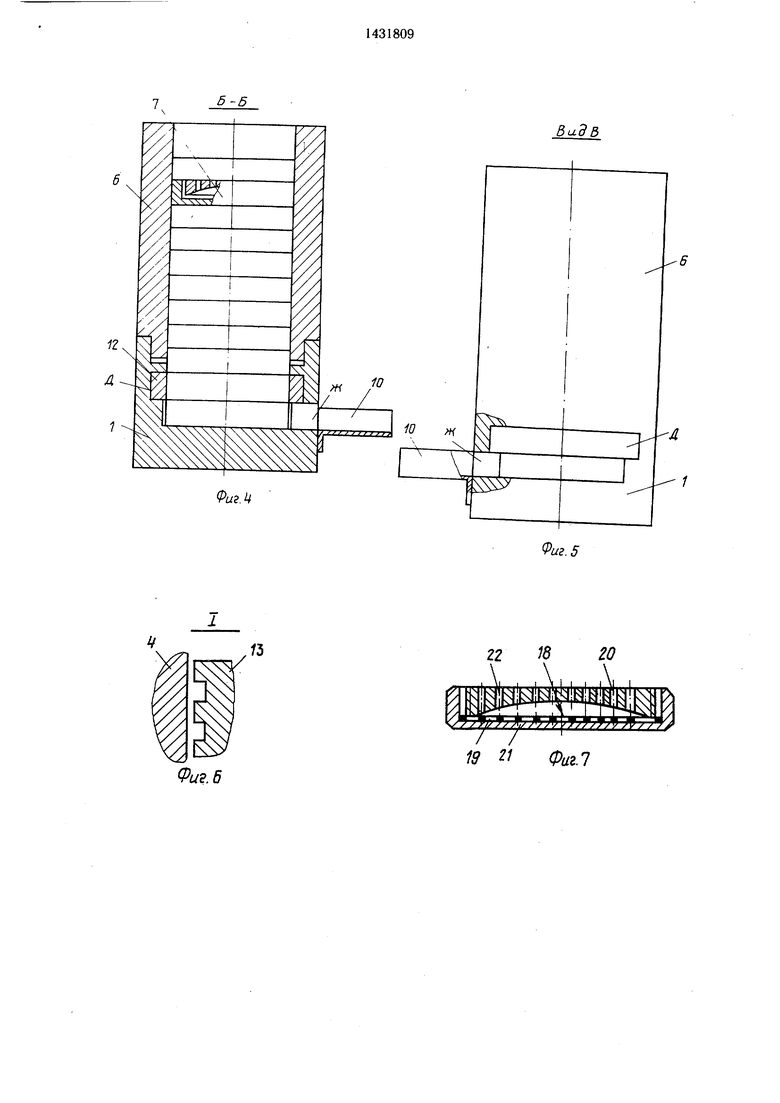

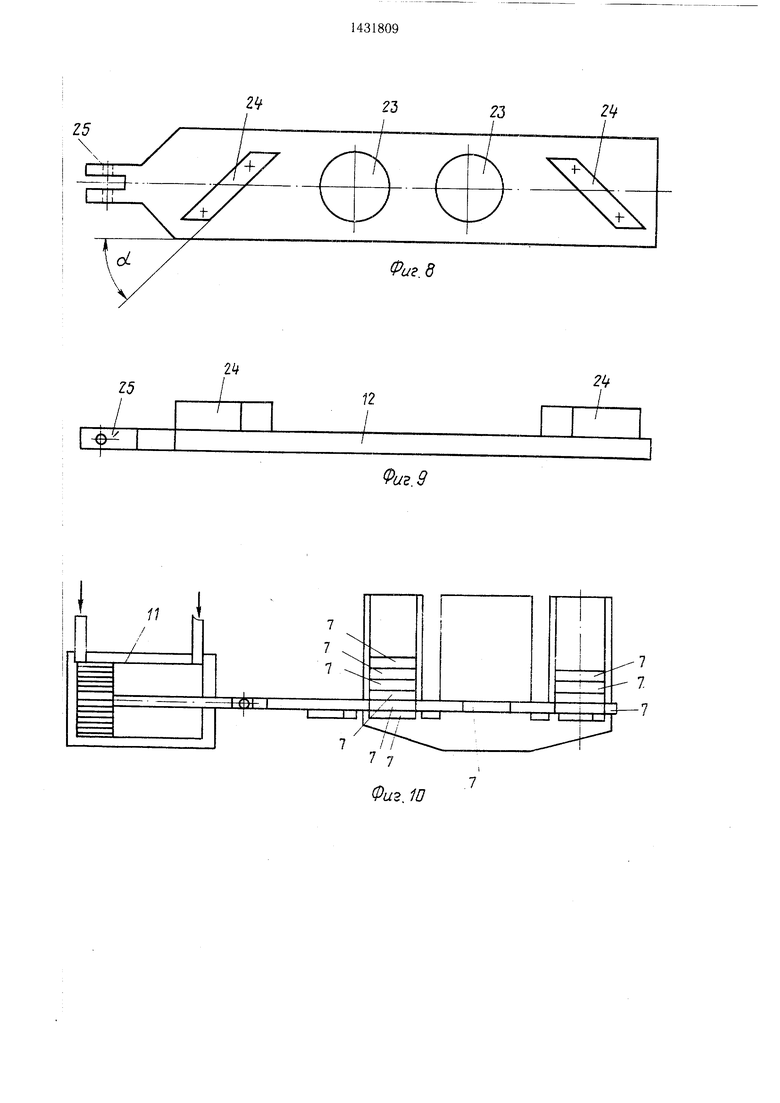

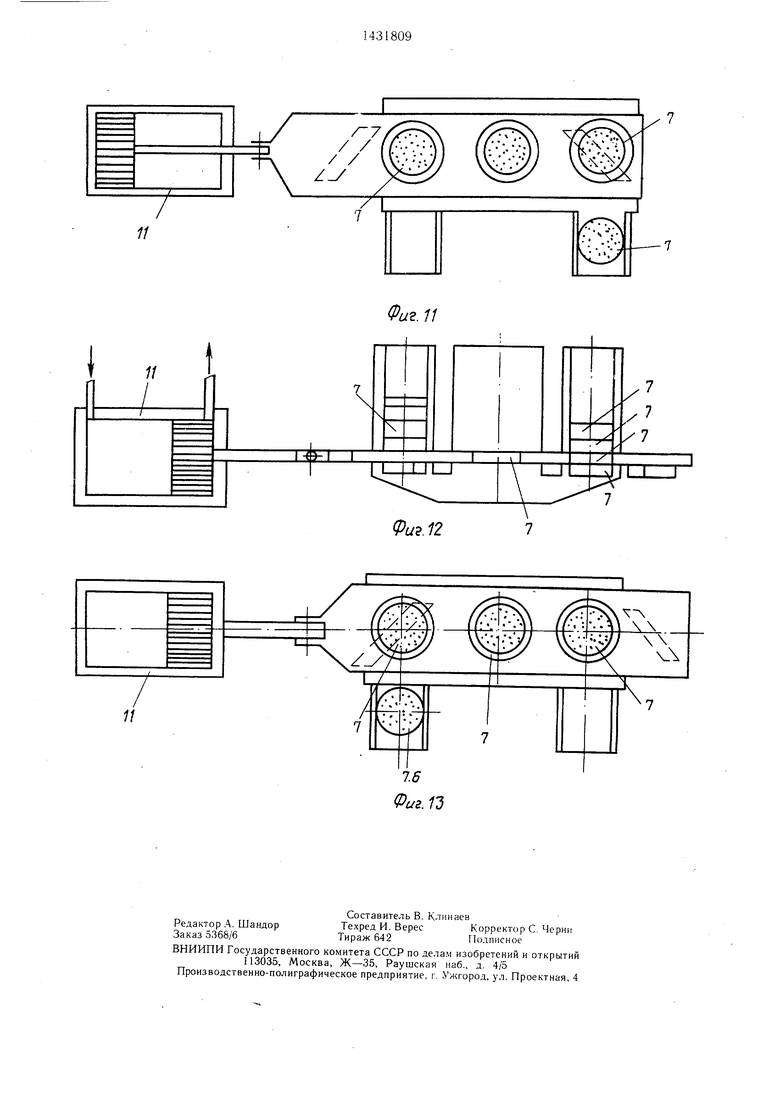

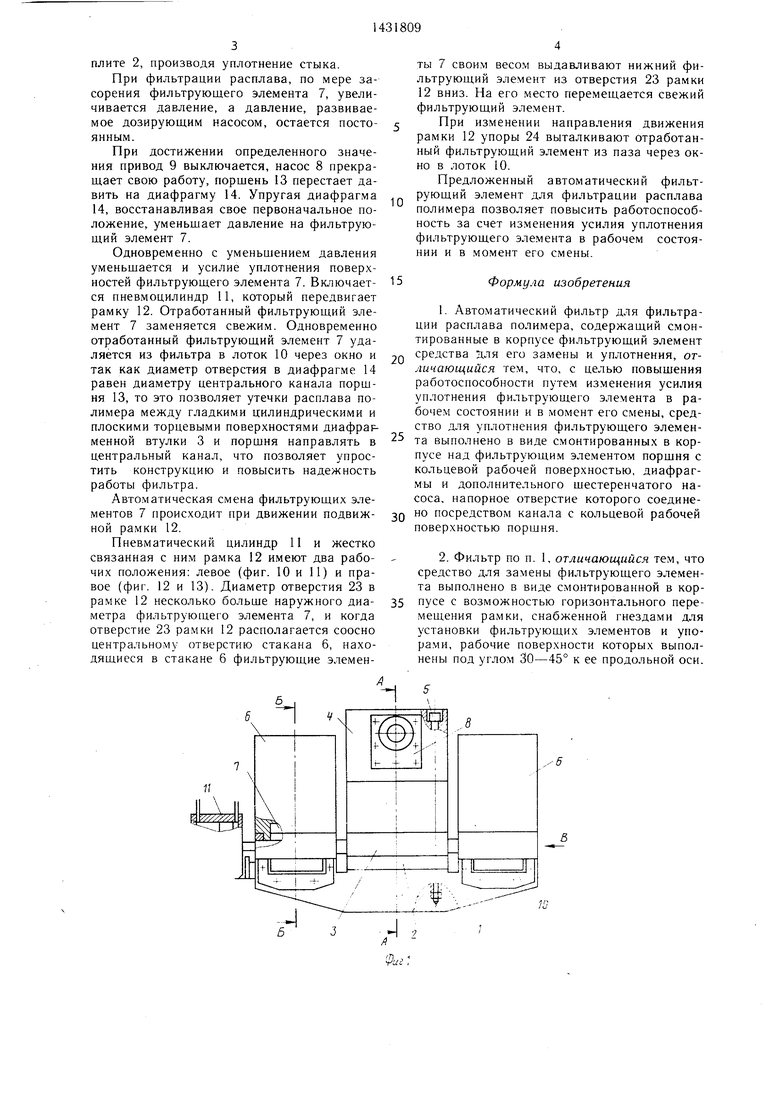

Целью изобретения является повышение работоснособности путем изменения усилия уплотнения фильтрующего элемента в рабо- ;чем состоянии и в момент его смены. ; На фиг. 1 показан фильтр, общий вид; вид спереди; на фиг. 2 - то же, вид сверху; ha фиг. 3 - разрез А-А на фиг. 1; на Ьиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - РИД В на фиг. I; на фиг. 6 -- узел I на |)иг. 3; на фиг. 7 - фильтрующий элемент; a фиг. 8 - рамка подвижная, вид сверху; ia фиг. 9 - то же, вид сбоку; на фиг. 10 - |:хема работы механизма смены фильтрующих элементов (разрез левое положение рам йи); на фиг. 11 - схема работы механизма Фмены фильтрующих эле.ментов, план, левое положение рамки ; /на фиг. 12 - то же, разрез, правое положение ра.мки; на фиг. 13 то же, план, правое положение рамки.

: Корпус фильтра состоит из основания 1, опорной плиты 2, диафраг.менной втулки 3 и центральной втулки 4, стянутых винтами 5 и имеющих сквозное центральное отверс- тие - главный канал для прохода расплава (фиг. 3).

На основании 1 по бокам установлены Два стакана 6 с пакетами сменных фильтрующих эле.ментов 7 в каждо.м. К втулке 4 Присоединен шестеренный насос 8 с приводом 9. Фильтр имеет уплотнения (не покараны) .

К основанию 1 корпуса присоединены два jjoTKa 10 для удаления отработанных фильтрующих элементов 7. В пазах основания. 1 г1невматическим или гидравлическим ци- Линдром 11 двойного действия передвигает: аи средство для замены фильтрующего эле- NieHTa, выполненное в виде подвижной рамки 12 (фиг. 3), связанной со штоком пневмо- цилиндра 11.

В центральное отверстие диафрагменной втулки 3 и втулки 4 над фильтрующим элементом 7 вставлен порщень 13, имеющий кольцевую рабочую поверхность, шейку и центральный канал для прохода расплава полимера.

Шейка поршня 13, находящаяся внутри втулки 4, на своей поверхности имеет мелкую прямоугольную или трапецеидальную винтовую нарезку, что обеспечивает перетекание расплава полимера по зазору между поршнем 13 и втулкой 4 (фиг. 3 и 6). В диафрагменной втулке 3, изготовленной из упругой, например, азотируемой стали, над элементом 7 в центральном отверстии выполнена упругая диафрагма 14, которая осуществляет прижим, следовательно, и уплотнение фильтрующего элемента 7. Между основанием 1 и диафрагменной втулкой 3

5

Q 0

5

5

5

5

0

0

0

расположена массивная опорная плита 2, воспринимающая усилие от прижима фильтрующего элемента 7.

В отверстии плиты 2 установлена опорная решетка 15, кольцевая рабочая поверхность поршня 13 канало.м 16 соединена с напорным насосом 8. Другим канало.м 17 входное- отверстие насоса 8 соединено с входным отверстием фильтра во втулке 4.

Фильтр имеет средство для хранения сменных фильтрующих элементов 7, кото; рые расположены внутри стакана 6 друг под другом стопкой (фиг. 4).

Стакан 6 установлен в расточке основания 1. В основании 1 под стакана.ми 6 выполнен Т-образный паз (фиг. 5) для подвижной рамки 12.

Для выброса отработанного сменного фильтрующего элемента 7 в лоток 10 паз снабжен специальными окнами, напротив которых прикреплены лотки 10.

Фильтрующий элемент 7 содержит фильтрующую сетку 18, которая закреплена в корпусе элемента 19 крышкой 20 с помощью резьбы. Нлоские поверхности корпуса 19 и крышки 20 снабжены отверстиями 21 и 22 для прохода расплава полимера (фиг. 7).

Ра.мка 12 имеет гнезда - два цилиндрических отверстия 23 для фильтрующих элементов 7, и два упора 24, которые могут быть присоединены к рамке 12 под углом 30-45° к продольной оси рамки. Один из концов рамки 12 снабжен ушками 25 для присоединения штока пневмоцилиндра 11. Толщина ра.мки 12 равна толщине фильтрующего элемента 7. Фильтр .может быть установлен на линии подачи расплава от экст- рудера к прядильно-формовочному блоку (не изображены), перед последпи.м к втулке 4 присоединяется расплавопровод, к основанию 1 - прядильно-фильерный блок. Присоединение фильтра к други.м узлам установки для переработки термопластичных полимеров .может производиться с помоц;ью винтов или сварки.

Фильтр работает следующи.м образом.

От экструдера через расплавопровод (не показаны) расплав полимера под давлением по центральному отверстию втулки 4 поступает к фильтрующему элементу 7 и продавливается через него.

Отфильтрованный расплав проходит через решетку 15 и удаляется из фильтра, например, в прядильно-формовочный блок. Движение расплава на фиг. 3 показано стрелками.

По каналу 17 расплав поступает к насосу 8, который сообщает расплаву дополнительное давление. Поршень 3 давит на диафрагму 14, производя упругую деформацию диафрагмы 14. За счет усилия своей упругой деформации диафрагма 14 прижимает фильт рующий элемент 7 к решетке 15 в опорной

плите 2, производя уплотнение стыка.

При фильтрации расплава, по мере засорения фильтрующего элемента 7, увеличивается давление, а давление, развиваемое дозирующим насосом, остается постоянным.

При достижении определенного значения привод 9 выключается, насос 8 прекращает свою работу, порщень 13 перестает давить на диафрагму 14. Упругая диафрагма 14, восстанавливая свое первоначальное положение, уменьщает давление на фильтрующий элемент 7.

Одновременно с уменьшением давления уменьщается и усилие уплотнения поверхностей фильтрующего элемента 7. Включает- СИ пневмоцилиндр 11, который передвигает рамку 12. Отработанный фильтрующий элемент 7 заменяется свежим. Одновременно отработанный фильтрующий элемент 7 удаляется из фильтра в лоток 10 через окно и так как диаметр отверстия в диафрагме 14 равен диаметру центрального канала порщ- ня 13, то это позволяет утечки расплава полимера между гладкими цилиндрическими и плоскими торцевыми поверхностями диафрар менной втулки 3 и поршня направлять в центральный канал, что позволяет упростить конструкцию и повысить надежность работы фильтра.

Автоматическая смена фильтрующих элементов 7 происходит при движении подвижной рамки 12.

Пневматический цилиндр 11 и жестко связанная с ним рамка 12 имеют два рабочих положения: левое (фиг. 10 и 11) и правое (фиг. 12 и 13). Диаметр отверстия 23 в рамке 12 несколько больше наружного диаметра фильтрующего элемента 7, и когда отверстие 23 рамки 12 располагается соосно центральному отверстию стакана 6, находящиеся в стакане 6 фильтрующие элемен

0

5

0

5

0

5

ты 7 своим весом выдавливают нижний фильтрующий элемент из отверстия 23 рамки 12 вниз. На его место перемещается свежий фильтрующий элемент.

При изменении направления движения рамки 12 упоры 24 выталкивают отработанный фильтрующий элемент из паза через окно в лоток 10.

Предложенный автоматический фильтрующий элемент для фильтрации расплава полимера позволяет повысить работоспособность за счет изменения усилия уплотнения фильтрующего элемента в рабочем состоянии и в момент его смены.

Формула изобретения

1.Автоматический фильтр для фильтрации расплава полимера, содержащий смонтированные в корпусе фильтрующий элемент средства 1,ля его замены и уплотнения, отличающийся тем, что, с целью повышения работоспособности путем изменения усилия уплотнения фильтрующего элемента в рабочем состоянии и в момент его смены, средство для уплотнения фильтрующего элемента выполнено в виде смонтированных в корпусе над фильтрующим элементом порщня с кольцевой рабочей поверхностью, диафрагмы и дополнительного шестеренчатого насоса, напорное отверстие которого соединено посредством канала с кольцевой рабочей поверхностью поршня.

2.Фильтр по п. 1, отличающийся тем, что средство для замены фильтрующего элемента выполнено в виде смонтированной в корпусе с возможностью горизонтального перемещения рамки, снабженной гнездами для установки фильтрующих элементов и упорами, рабочие поверхности которых выполнены под углом 30-45° к ее продольной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРЫСКИВАТЕЛЬ | 1990 |

|

RU2010520C1 |

| УСТАНОВКА ПОГРУЖНАЯ ЭЛЕКТРОГИДРОПРИВОДНАЯ | 2010 |

|

RU2504691C2 |

| ПОГРУЖНОЙ ДИАФРАГМЕННЫЙ ЭЛЕКТРОНАСОС | 1995 |

|

RU2095628C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 1994 |

|

RU2102232C1 |

| Фильтр кассетный непрерывного действия | 2017 |

|

RU2668865C1 |

| НАСОСНЫЙ ДОЗИРОВОЧНЫЙ АГРЕГАТ | 2005 |

|

RU2368801C2 |

| Система топливоподачи дизеля | 1990 |

|

SU1775006A3 |

| СИСТЕМА Ю.Н.КУНГУРЦЕВА И ТОВАРИЩЕЙ ДЛЯ ИЗВЛЕЧЕНИЯ СПЛОШНОЙ ТВЕРДОЙ МАССЫ ИЗ ЕМКОСТИ С УЗКОЙ ГОРЛОВИНОЙ | 1995 |

|

RU2067506C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260510C1 |

Изобретение -относится к производству синтетических волокон, а именно к устройствам для фильтрации расплава полимера, и позволяет повысить работоспособность путем изменения усилия уплотнения фильтрующего элемента в рабочем состоянии и в момент его смены за счет выполнения средства уплотнения в виде смонтированных в корпусе над фильтрующим элементом порщня с кольцевой рабочей поверхностью и диафрагмы, дополнительного щестеренчатого насоса, напорное отверстие которого соединено посредством канала с рабочей поверхностью поршня, и выполнением поршня в виде смонтированной в корпусе с возможностью горизонтального перемещения рамки, снабженной гнездами для установки фильтрующих элементов и упорами, рабочие поверхности которых выполнены под углом 30-45° к ее продольной оси 1 з.п: ф-лы, 13 ил.

ff

12

A-A

Фаг.Ъ

Б-Б

Фиг.4

Фиг. 6

ВиЭв

22 1В

го

of , I 1 I л II «

X/ / / /

у У/У у/ / РТуТ/У/ 7

ClEff

ssss.

/ /

19 / .7

11

7 7 7

Фи.9

Фиг. 10

,7

11

7П

Фи. 11

X

,/7 /7

-7

Фа. 12

| Патент США № 4427552, кл | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1988-10-23—Публикация

1986-10-27—Подача