Изобретение относится к оборудованию прокатного производства, а именно к шарнирам универсальных шпиндельных соединений главных линий приводов прокатных станов.

Целью изобретения является повышение долговечности за счет снижения контактных давлений.

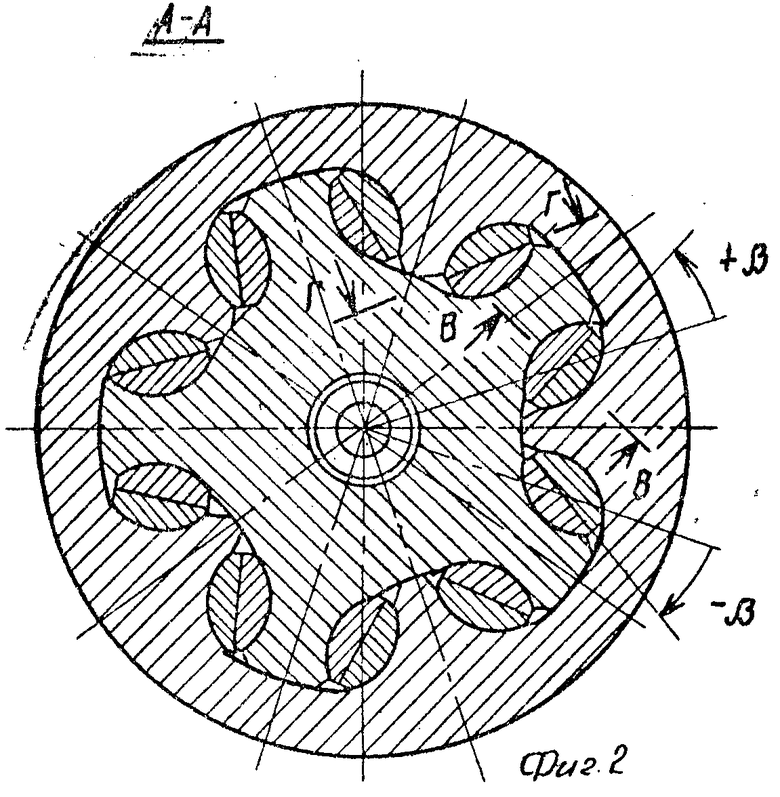

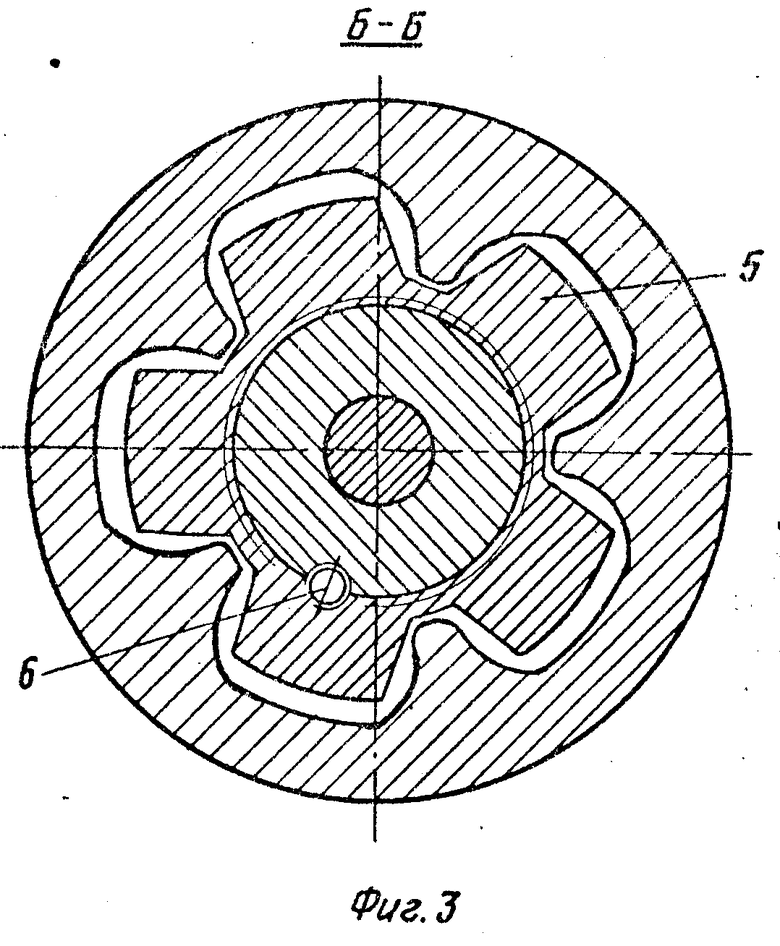

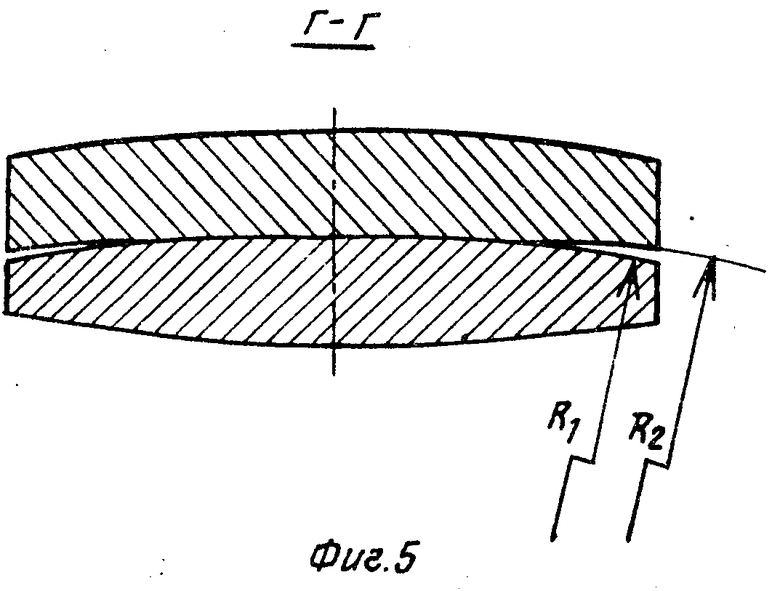

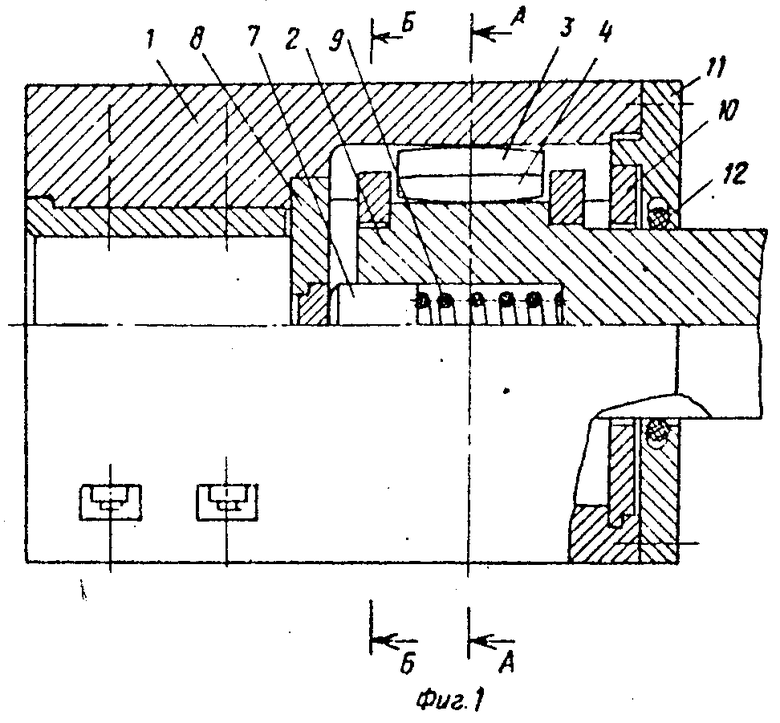

На фиг. 1 показан общий вид предлагаемого шарнира; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 и 5 соответственно разрезы В-В и Г-Г на фиг. 2 в увеличенном масштабе.

Универсальный шарнир включает обойму 1, втулку 2, в пазах которых размещены тела качения, состоящие из бочкообразных сегментов 3 и 4, в осевом направлении тела качения удерживаются в пазах втулки 2 посредством гаек 5, которые фиксируются от проворота винтами 6, обойма 1 через шток 7 и глухую крышку 8 подпружинена в осевом направлении относительно втулки 2 пружиной 9; байонетное кольцо 10, размещенное в цилиндрической выточке обоймы 1, служит для упора последней в крайнем положении на втулке 2, крышка 11 жестко крепится на торце обоймы 1 и фиксирует от проворота байонетное кольцо 10, уплотнительное устройство 12 предназначено для удержания смазки в полости шарнира.

Вершины выступов, образованных пазами, на втулке 2 и обойме 1 имеют соответственно выпуклые и вогнутые торообразные поверхности. Величины радиусов продольных кривизн поверхностей выступов определяются из условия свободного перекоса шарнира на требуемый угол и обеспечения его центровки.

Бочкообразные сегменты 3, 4 контактируют друг с другом своими основаниями, одно из которых имеет вогнутую сферическую поверхность большего радиуса, а другое выпуклую сферическую поверхность меньшего радиуса. Плоскости, касательные поверхностям оснований сегментов, наклонены к плоскостям, проходящим через продольную ось шарнира и центры тел качения на угол β= 10-40о в сторону, противоположную направлению передачи шарниром вращения. На фиг. 2 передаче вращения по часовой стрелке соответствует угол + β и наоборот.

Наклон указанных плоскостей смещает максимум эпюры контактных давлений от кромки выступа к его основанию, а ограничения по углу β связаны с трудностями обеспечения достаточной прочности обоймы 1 шарнира. Резко возрастают при β > 40о радиальная составляющая передаваемого усилия от втулки 2 на обойму 1 через сегменты 3 и 4 тел качения, а при β < 10о его тангенциальная составляющая, образующая изгибающий момент на выступе.

В предлагаемом шарнире при перекосе пазов втулки 2 и обоймы 1 на угол α сегменты 3 перекатываются своими бочкообразными поверхностями по цилиндрическим поверхностям пазов обоймы 1 на угол α/3. На такой же угол перекатываются сегменты 4 по цилиндрическим поверхностям пазов втулки 2. При этом основания сегментов 3, 4 также перекатываются относительно друг друга на угол α/3. Исходя из уравнения окружности в прямоугольных координатах, получим выражения для радиусов R2 и R1 сферических поверхностей оснований сегментов 3, 4 длиной L (см. фиг. 4, 5) при х1х2 x

R12 x2 + (R1 δ)2,

R R2-

R2-  После несложных преобразований их отношение

После несложных преобразований их отношение

Углы α перекоса шарниров шпинделей в тяжелонагруженных приводах широкополосных, заготовочных, обжимных прокатных станов не превышают 10о и δ << x. Тогда с погрешностью до 2% соотношение радиусов R2 и R1 будет 2: 1. Величины этих радиусов как и радиус бочки назначаются из угла перекоса шарнира α.

Углы α перекоса шарниров шпинделей в тяжелонагруженных приводах широкополосных, заготовочных, обжимных прокатных станов не превышают 10о и δ << x. Тогда с погрешностью до 2% соотношение радиусов R2 и R1 будет 2: 1. Величины этих радиусов как и радиус бочки назначаются из угла перекоса шарнира α.

Дополнительная угловая подвижность между основаниями сегментов 3, 4 позволяет увеличить радиус продольной кривизны бочки тела качения в 1,5-2,0 раза. При этом за счет увеличения площади зон контакта пазов с телом качения контактные давления уменьшаются на 15-30% а это дает увеличение износостойкости и долговечности шарнира в 1,5-2,0 раза.

Для обеспечения постоянства смазки зон контакта оснований сегментов 3, 4 целесообразно размещать их так, чтобы вогнутые поверхности оснований были обращены к центру шарнира (контакт этих сегментов с пазами обоймы), а выпуклые от центра шарнира (контакт этих сегментов с пазами втулки). В обратном случае смазка отбрасывается центробежными силами из зон контакта оснований сегментов.

Шарнир работает следующим образом.

Передача вращения и крутящего момента от втулки 2 к обойме 1 происходит через бочкообразные сегменты 3, 4, расположенные по направлению вращения. Перекос шарнира на требуемый угол осуществляется перекатыванием оснований сегментов и их внешних бочкообразных поверхностей в пазах втулки 2 и обоймы 1. Кривизна оснований сегментов одного знака обеспечивает их самоцентровку, а торообразные поверхности выступов центровку шарнира.

В осевом направлении сегменты удерживаются в пазах втулки гайками 5.

Применение универсального шарнира повышенной долговечности в тяжелонагруженных шпиндельных соединениях листовых, заготовочных, обжимных прокатных станов позволит снизить их простои и повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВЫЙ ШАРНИР | 2010 |

|

RU2437730C1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1990 |

|

RU2076783C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2001 |

|

RU2210449C1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1987 |

|

SU1432891A1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1988 |

|

SU1601873A1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2089308C1 |

| Универсальный шарнир | 1983 |

|

SU1098597A1 |

| Универсальный шарнир | 1979 |

|

SU836852A1 |

| Универсальный шарнир | 1988 |

|

SU1577898A1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1988 |

|

SU1494322A1 |

Изобретение относится к оборудованию прокатного производства, а именно к шарнирам универсальных шпиндельных соединений главных линий приводов прокатных станов. Целью изобретения является повышение долговечности за счет снижения контактных давлений. Втулка 2 размещена внутри обоймы 1 и посредством бочкообразных тел качения, уложенных в цилиндрических пазах обоймы и втулки, образует универсальный шарнир. Тела качения зафиксированы от осевого перемещения гайками 5. Особенность конструкции заключается в выполнении тел качения из двух частей - бочкообразных сегментов 3 и 4. Основания сегментов, контактирующих друг с другом, имеют различную кривизну в поперечном и в продольном направлениях. Основание одного сегмента имеет выпуклую сферическую поверхность, описанную радиусом меньшим, чем радиус вогнутой сферической поверхности основания другого сегмента. Плоскости, касательные к поверхностям оснований сегментов 3 и 4 в точке их контакта, образуют углы с плоскостями, проходящими через центры тел качения и ось шарнира. Это позволяет увеличить площади контактных зон, а также при перекосах шарнира смещать максимум контактных давлений от кромки выступа к его основанию, тем самым увеличивается износостойкость и долговечность шарнира. 3 з.п. ф-лы, 5 ил.

| Универсальный шарнир | 1979 |

|

SU836852A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-10—Публикация

1987-03-17—Подача