Изобретение относится к прокатному оборудованию, а именно к шарнирным соединениям универсальных шпинделей главных линий приводов прокатных станов.

Цель изобретения повышение надежности, срока службы и нагрузочной способности.

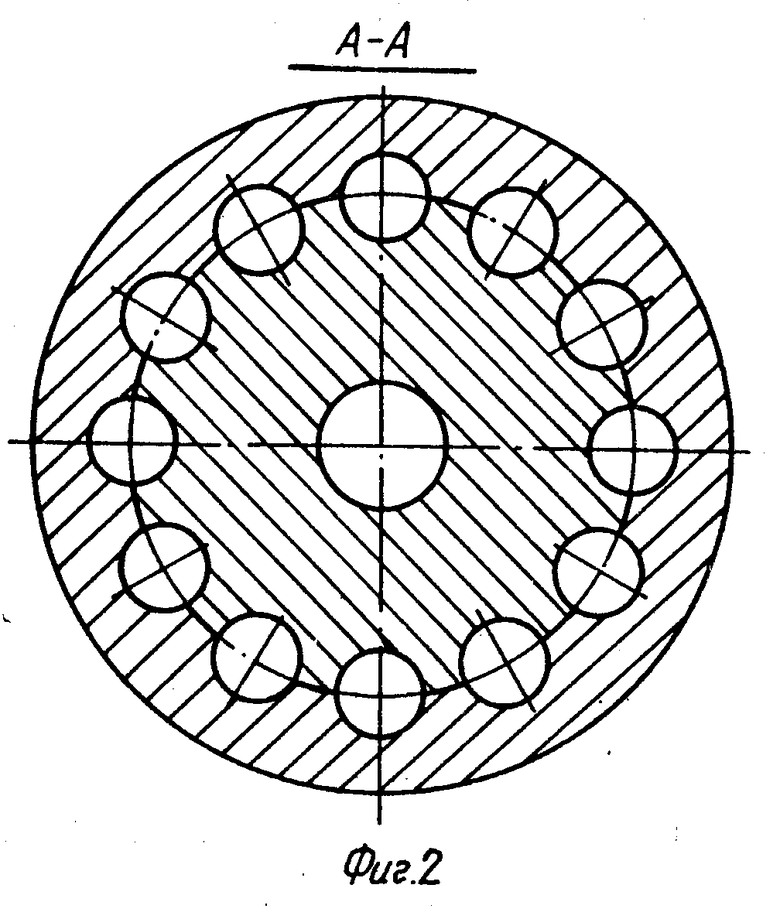

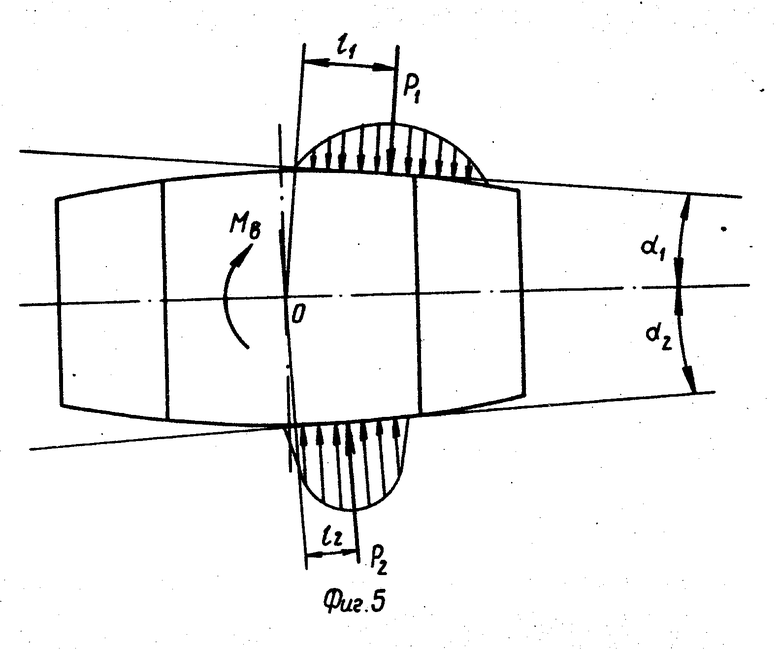

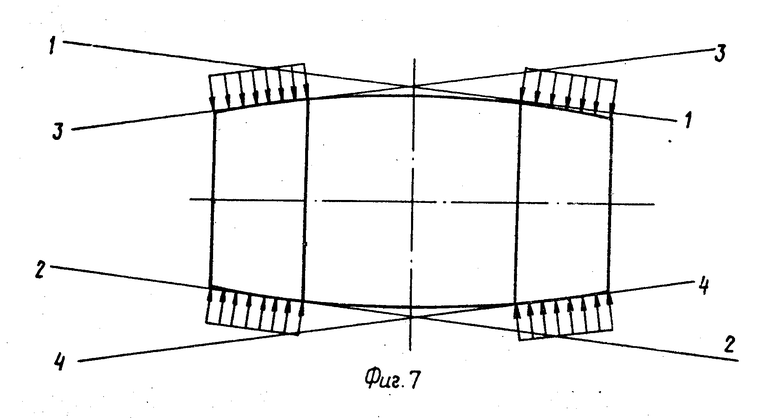

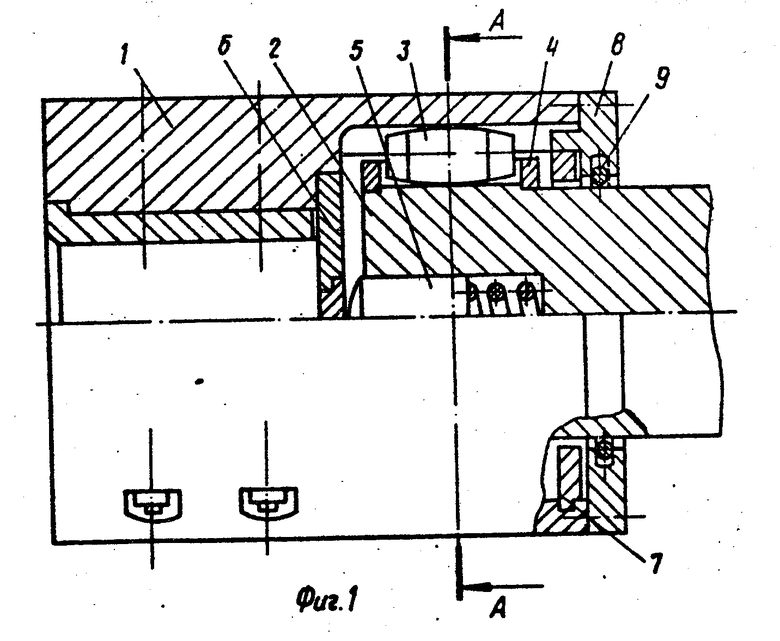

На фиг. 1 изображен предложенный шарнир, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 положение ролика в плоскости перекоса шарнира; на фиг. 4 вид эпюры контактных давлений в поперечном сечении ролика; на фиг. 5 вид эпюр контактных давлений при асимметричном перекосе ролика относительно пазов в плоскости перекоса шарнира; на фиг. 6 положение элементов шарнира при его перекосе на предельный угол в плоскости перекоса; на фиг. 7 - положение ролика в плоскости, перпендикулярной плоскости перекоса, при перекосе шарнира на предельный угол.

Шарнир универсального шпинделя содержит обойму 1, втулку 2, соединенную с валом шпинделя. В цилиндрических пазах обоймы 1 и втулки 2 размещены бочкообразные ролики 3, для осевой фиксации которых на втулке 2 установлены гайки 4. Обойма 1 через шток 5 и диск 6 подпружинена в осевом направлении относительно втулки 2. В цилиндрической выточке торцовой части обоймы 1 размещено байонетное кольцо 7. Крышка 8 укреплена на торце обоймы 1 и своими выступами фиксирует от проворота байонетное кольцо 7. Внутренние диаметры кольца 7 и крышки 8 назначаются из условия обеспечения свободного перекоса шарнира до предельного угла. Уплотнительное устройство 9 удерживает смазку в полости шарнира. Выступы втулки 2, образованные пазами, снаружи выполнены бочкообразными.

Рабочая поверхность роликов 3 состоит из трех участков. Центральный участок является бочкообразным и образован дугой длиной Rαмакс,, где R - радиус бочки в ее продольном сечении; αмакс предельный угол перекоса шарнира. Концевые участки выполнены в виде усеченных конусов, расположенных симметрично относительно центрального участка, обращенных к нему своими большими основаниями, образующие конусов касательны к образующей дуге центрального участка в ее крайних точках.

Шарнир работает следующим образом.

Вращение и крутящий момент от втулки 2 к обойме 1 передаются через ролики 3.

Перекос шарнира на угол α сопровождается перекатыванием роликов 3 по пазам с перекосом относительно каждого паза на угол a/2 (на фиг. 3 положение дна пазов 1-1 и 2-2). Под нагрузкой "пятно контакта" бочкообразной поверхности ролика 3 с цилиндрическими пазами имеет форму полуэллипса, эпюра контактных давлений является куполообразной в продольном сечении ролика (эпюры I на фиг. 3) и в поперечном сечении (см. фиг. 4). Длина "пятна контакта" достигает 30-50% длины ролика 3. В случае асимметричного перекоса ролика 3 относительно пазов обоймы 1 и втулки 2 (см. фиг. 5), когда α1>α/2, α2< α/2, или наоборот, одна из эпюр контактных делений удлиняется, увеличивая плечо l1 приложения равнодействующей P1. При этом образуется момент Mв Р (l1 l2), возвращающий ролик в биссекторное положение, когда α1=α2= α/2. Очевидно, что P1 P2 P и величинам Mв пропорциональна разнице величины α1 и α2 При воздействии изгибающего момента Ми и перекосе на угол αмакс, что имеет место, например, при поломке рабочих валков, происходит силовое замыкание внутри шарнира посредством контакта конических поверхностей концевых участков роликов 3 с пазами, как показано на фиг. 6 в плоскости перекоса шарнира. "Пятно контакта" ролика 3 с пазами, учитывая малость α, будет близко по форме к прямоугольному, а эпюра контактных давлений в продольном сечении ролика будет близка к равномерной прямолинейной (эпюра II на фиг. 4 при положении для пазов 3-3 и 4-4).

На фиг. 7 показано положение ролика 3 в пазах и эпюры контактных делений в плоскости, перпендикулярной плоскости перекоса. Прямыми 1-1, 2-2 и 3-3, 4-4 обозначены образующие пазов втулки 1 и обоймы 2 в сечении, совпадающем с плоскостью разъема. Эпюры контактных давлений в этом случае также близки к равномерным, а "пятна контакта" к прямоугольным. Силовое замыкание собственно в шарнире осуществляется упором поверхностей пазов в поверхности одного из концевых конусов роликов, расположенных в плоскости перекоса и в поверхности двух концевых конусов роликов, расположенных в плоскости, перпендикулярной плоскости перекоса. В промежуточных положениях при вращении шарнира упор происходит в один или два концевых конуса в зависимости от близости к указанным плоскостям и точности изготовления роликов и пазов.

Если длина дуги L, образующей бочкообразную поверхность центрального участка роликов 3, больше Rαмакс, то при перекосе на предельный расчетный угол αмакс не достигается контакт поверхностей пазов и концевых участков роликов (аналогично положению дна пазов 1-1 и 2-2 на фиг. 3). Силового замыкания в шарнире не происходит. Действие изгибающего момента Ми воспринимает кольцо 7. Многократные повторения воздействий Mи приводят к смятию, разрушению кольца 7 и одновременно торцовой части обоймы 1. Если длина дуги L меньше Rαмакс, то силовое замыкание в шарнире происходит при α<αмакс. В этом случае шарнир не обеспечивает требуемого угла перекоса α≅ αмакс. Поэтому необходимо α=Rlмакс.

Величина радиуса R бочки ролика в ее продольном сечении назначается из условия обеспечения перекоса шарнира на угол α≅ αмакс. Во избежание резких скачков контактных давлений кривизна ролика от величины R на центральном участке до R= ∞ на концевых участках должна изменяться плавно. Поэтому образующие концевых участков должны являться касательными к образующей центрального участка в точках сопряжений.

Длина концевых участков l роликов 3 назначается из условия равенства контактных давлений на концевых и центральном участках. При этом, исходя из допустимых давлений, рассматривается передача крутящего момента концевыми участками для случая предельного перекоса α=αмакс, а центральными участками

для перекоса меньше предельного α<αмакс.

Расчеты давлений, выполненные для роликовых шпинделей различных прокатных станов при реальных нагрузках, угла перекоса и геометрических параметрах шарниров, показали, что длина l концевых участков и наибольший диаметр бочки d взаимосвязаны следующим образом:

l (0,3-1,0)•d.

Приведем характерные параметры расчета для шарниров шпинделей, используемых в тяжелонагруженных приводах различных прокатных станов при крайних значениях соотношений l/d.

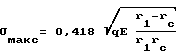

Роликовые шпиндели предназначены для работы при перекосе шарниров до 5o. Угол наклона образующей концевых участков роликов (см. фиг. 3) составляет половину этого угла. Поэтому без большой погрешности можно рассчитывать контактные давления на концевых участках по формулам для цилиндрических тел, одним из которых является цилиндр длиной l диаметром dc, соответствующим среднему диаметру конуса, а другим паз втулки или обоймы диаметром d1. Контактные давления определяются по известной методике. Учитывая, что E1 E2, ,

,

где  ;

; ;

; ;

;

E 2 • 105 H/мм2.

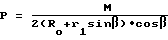

Равнодействующая контактных давлений Р (см. фиг. 4) определяется

где М передаваемый крутящий момент,

R Do/2; β = π/6/ угол действия Р;

Do диаметр окружности расположения центров пазов.

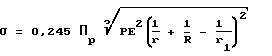

Давления на контакте центрального бочкообразного участка ролика с пазом

где r d/2;

R радиус бочки ролика (см. фиг. 3);

Пр выбирается в зависимости от отношения В/А;

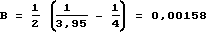

А 1/2 R; B 0,5 (l/r l/r1).

Наибольший диаметр бочки ролика d (см. фиг. 3) и диаметр пазов dп (см. фиг. 4) определяют исходя из зазоров для обеспечения перекоса шарнира, а также допустимых давлений на контакте бочка ролика паз.

Пример расчета роликового шарнира для шпинделя клетей N 6, 7 стана 2000 горячего проката, где передаваемый крутящий момент М 105 Нм. Исходные данные: d 79 мм, d1 80 мм, Do 570 мм, R 460 мм, α 3o.

Выполним оценку давлений σ1 и σ2 при l1 0,3 d и l2 d

Средние диаметры конусных участков d1c 78 мм, d2c 77 мм

Тогда

Для данного примера давления на контакте бочка ролика паз:

Пр 0,838 для В/А 0,1456,

Как видно (σ3≈σ1), равнопрочными являются бочка ролика и его концевые участки при l 0,4 d.

Аналогичные результаты по давлениям достигаются также при l d.

Предлагаемая конструкция шарнира позволяет снизить контактные давления на концевых участках роликов без увеличения их длины, что способствует уменьшению осевых габаритов и металлоемкости шарнира. Самоустановка роликов в бисекторное положение приводят к снижению из проскальзывания относительно пазов, износа рабочих поверхностей, а также улучшению кинематических характеристик шарнира и распределения нагрузки от передаваемого крутящего момента между роликами. Ограничение угла перекоса внутри шарнира при действии внешнего изгибающего момента посредством равномерного распределения усилий между всеми роликами предотвращает разрушение элементов шарнира и главной линии привода. Указанные факторы способствуют повышению надежности в приводах повышенной мощности, обеспечивая снижение ремонтных и эксплуатационных затрат, простоев прокатных станов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2001 |

|

RU2210449C1 |

| РОЛИКОВЫЙ ШАРНИР | 2010 |

|

RU2437730C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2089308C1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1988 |

|

SU1494322A1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1990 |

|

RU2076783C1 |

| УНИВЕРСАЛЬНЫЙ ШАРНИР | 1987 |

|

SU1432890A1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1987 |

|

SU1432891A1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2309018C2 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| Универсальный шарнир | 1988 |

|

SU1577898A1 |

Изобретение относится к прокатному оборудованию, а именно к шарнирным соединениям универсальных шпинделей главных линий приводов прокатных станов. Цель изобретения - повышение надежности, срока службы и нагрузочной способности. Крутящий момент от втулки 2 к обойме 1 передается через бочкообразные ролики 3. Особенность конструкции заключается в выполнении концевых участков роликов в виде усеченных конусов, которые сопряжены своими большими основаниями с центральным бочкообразным участком ролика. Образующие конусов сопряжены с образующей центральной части в его крайних точках по касательной, а длину пути центральной части определяют по зависимости. Длина оконцевых участков составляет 0,4-1,0 наибольшего диаметра бочки ролика. Это позволяет снизить контактные давления на концевых участках роликов, уменьшить их осевые габариты и улучшить распределение делений между роликами. 1 з.п. ф-лы, 7 ил.

| УНИВЕРСАЛЬНЫЙ ШПИНДЕЛЬ | 0 |

|

SU329918A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР N 839108, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1996-09-20—Публикация

1988-12-12—Подача